Yếu Tố Nào Định Nghĩa Máy Làm Túi Nhựa Mờ?

Máy làm túi nhựa mờ hoạt động bằng cách thay đổi bề mặt của các lớp màng để chúng phân tán ánh sáng đều và tạo cảm giác mờ mịn đặc trưng mà chúng ta đều biết. Điểm khác biệt của những máy này so với các máy làm túi polyethylene thông thường là hệ thống đặc biệt của chúng, sử dụng các con lăn tạo nổi có các hoa văn nhỏ li ti, tạo ra những vết lồi lõm trông như phủ sương khi vật liệu được đẩy qua trong quá trình sản xuất. Một số phiên bản cao cấp thậm chí sử dụng quy trình làm nguội hai bước: đầu tiên là làm nguội bằng không khí chuyển động nhanh, sau đó ngâm ngay vào nước mát ở nhiệt độ phòng để định hình kết cấu đúng cách trước khi áp dụng bất kỳ bước hoàn thiện nào. Hầu hết các công ty thường chọn sử dụng polyethylene tỷ trọng thấp khi sản xuất các loại túi này vì chất liệu này trông đẹp hơn khi được làm mờ so với các loại polyethylene tỷ trọng cao, đó là lý do tại sao LDPE vẫn là vật liệu được ưa chuộng nhất trong ngành công nghiệp này.

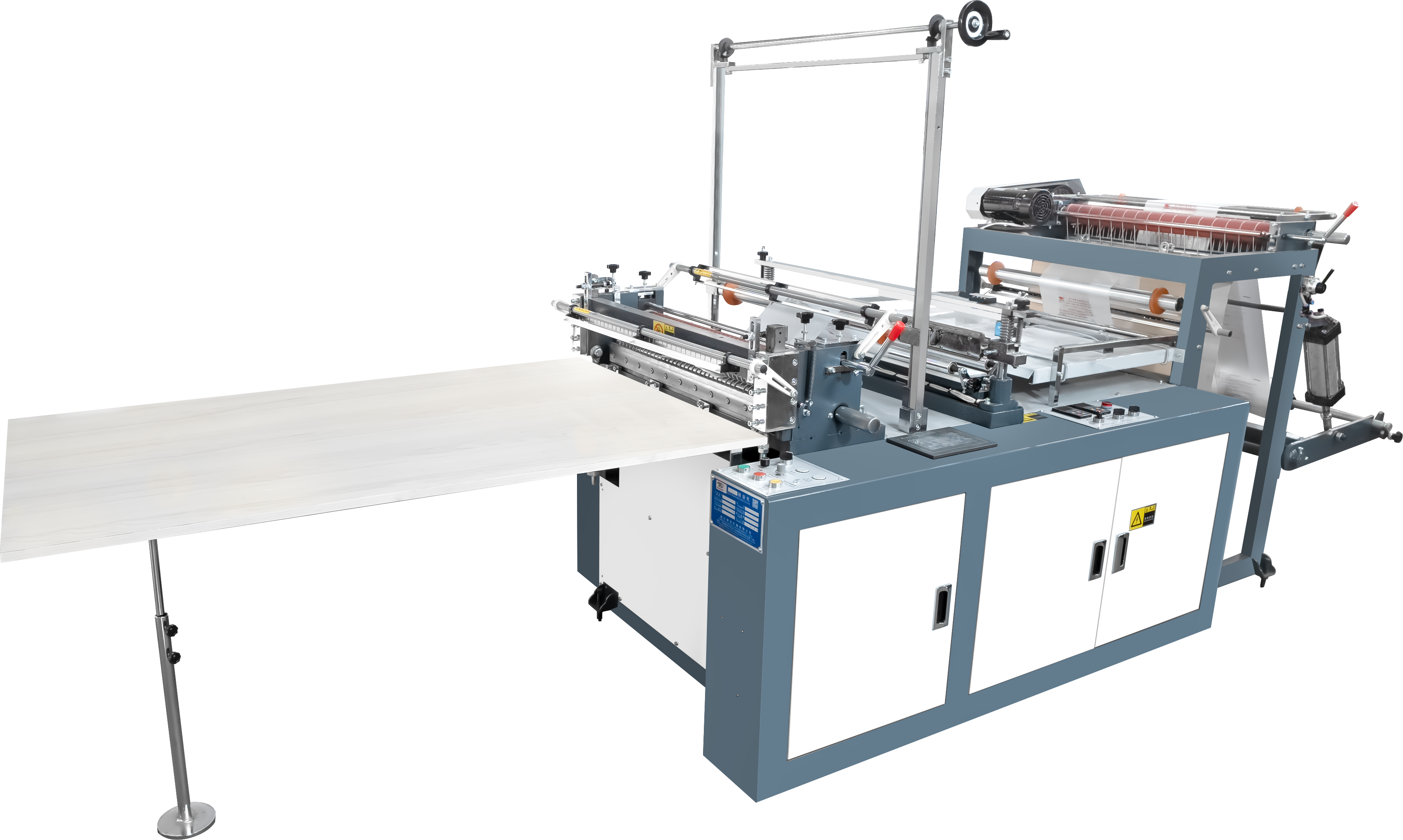

Các Bộ Phận Chính Của Máy Sản Xuất Màng Mờ

Ba hệ thống phụ tạo điều kiện cho quá trình sản xuất màng mờ:

- Trục vít ép không đối xứng làm nóng chảy các loại nhựa theo đúng gradient nhiệt độ kiểm soát 160–190°C để tránh quá nhiệt

- Trục làm nguội bề mặt mờ (Độ nhám bề mặt Ra 3,2–6,3 µm) làm nguội và định hình màng phim đồng thời in các kết cấu vi mô

- Các thiết bị plasma khí quyển oxy hóa bề mặt để cải thiện độ bám dính mực in trên các vùng đã xử lý

Các máy móc hiện đại duy trì độ biến thiên độ dày √0,02 mm trên toàn bộ chiều rộng màng 2m nhờ hệ thống căn chỉnh trục lăn định hướng bằng tia laser, đảm bảo độ mờ đồng đều và độ bền cấu trúc.

Tích hợp kỹ thuật hoàn thiện bề mặt mờ vào quy trình sản xuất máy túi

Quy trình phủ frosting bắt đầu ngay sau giai đoạn đùn ép, khi màng đi qua các con lăn tạo vân được đun nóng ở mức khoảng từ 65 đến 80 độ C để tạo ra các hoa văn mong muốn. Sau bước tạo vân này, thiết bị phóng điện corona hoạt động trong khoảng từ 18 đến 40 kilohertz sẽ tăng mức năng lượng bề mặt lên khoảng 42–56 dynes mỗi centimét. Điều này đảm bảo các mối hàn giữ chặt và duy trì các hoa văn frost trong suốt các đợt sản xuất. Các nhà sản xuất theo dõi mức độ đục của vật liệu trong quá trình gia công, với mục tiêu đạt mức độ mờ (haze visibility) khoảng từ 85–92%. Họ cũng kiểm tra các chỉ số độ bền kéo, cần phải duy trì trên mức 18 megapascal theo cả hướng dọc (machine direction) và ngang (transverse direction). Bằng cách liên tục điều chỉnh áp suất các con lăn trong phạm vi +/-5%, các kỹ thuật viên đảm bảo tính nhất quán của sản phẩm giữa các mẻ hàng, bất chấp những biến động nhỏ về nguyên liệu hoặc điều kiện môi trường.

Quy Trình Sản Xuất Túi Frosting: Từ Đùn Ép Đến Xử Lý Bề Mặt

Quy Trình Từng Bước Trong Sản Xuất Túi Nhựa Có Hiệu Ứng Mờ

Việc sản xuất những chiếc túi có hiệu ứng mờ này bao gồm nhiều bước chính trên dây chuyền sản xuất. Bước đầu tiên bắt đầu bằng việc làm nóng chảy các hạt nhựa trong một máy đùn (extruder) được gia nhiệt ở mức khoảng 160 đến 200 độ Celsius cho đến khi chúng trở thành dạng polymer đặc sệt. Tiếp theo là quá trình định hình, trong đó vật liệu nóng chảy này được ép qua một khuôn tròn (circular die), tạo thành một lớp màng hình ống. Ở giai đoạn này, các quạt làm mát đặc biệt bắt đầu phát huy tác dụng để tạo ra lớp bề mặt mờ đặc trưng mà chúng ta thường thấy. Trong suốt quá trình này, các con lăn điều chỉnh độ căng giúp đảm bảo bề mặt túi luôn đồng đều và không bị trong. Sau đó, các thiết bị cắt và hàn sẽ tạo ra những đường viền hông gọn gàng cho chiếc túi. Và cuối cùng, trước khi đưa đi in ấn, các nhà sản xuất thường áp dụng một công đoạn gọi là xử lý corona để đảm bảo các họa tiết in lên bề mặt mờ có độ bám dính tốt nhất.

Vai trò của quá trình đùn ép trong việc tạo bề mặt mờ trên màng polyethylene

Đơn vị đùn ép đóng vai trò trung tâm trong việc đạt được lớp hoàn thiện mờ đồng đều. Các yếu tố chính bao gồm:

- Các vùng nhiệt độ thùng : Biến thiên 5–10°C qua các đoạn gia nhiệt ảnh hưởng đến quá trình kết tinh của polymer

- Điều chỉnh khe die : Khe hở 0,8–1,2mm tối ưu hóa độ dày màng để khuếch tán ánh sáng

- Làm lạnh bằng vòng gió : Dòng khí bất đối xứng tạo ra các độ nhám bề mặt vi mô (Ra 2,5–3,8µm) giúp tán xạ ánh sáng

Những thông số này cho phép máy sản xuất ra các lớp bề mặt mờ đồng nhất trên màng LDPE, HDPE và màng pha trộn mà không cần sử dụng phụ gia hóa học.

Các phương pháp xử lý bề mặt: Con lăn lạnh và xử lý corona để tạo độ đục

Hai phương pháp chính tăng hiệu ứng mờ đục:

| Phương pháp | Cơ chế | Dải độ đục | Tiêu thụ năng lượng |

|---|---|---|---|

| Trục làm nguội | Các trống thép làm lạnh (12–15°C) nén bề mặt màng | 65–78% | 8–12 kW/giờ |

| Tia điện | xả điện 10–40 kHz oxy hóa lớp bề mặt | 72–85% | 15–22 kW/giờ |

Các con lăn lạnh tạo ra bề mặt mờ có độ bám tốt, lý tưởng cho bao bì bán lẻ cao cấp, trong khi xử lý corona đảm bảo độ đục lâu dài trong các loại màng công nghiệp. Kết hợp cả hai phương pháp này là phổ biến đối với các túi zipper nhiều lớp có độ mờ cần cả tính thẩm mỹ lẫn độ bền.

Lựa chọn vật liệu cho túi mờ: So sánh LDPE, HDPE và LLDPE

Sự khác biệt về hiệu suất của LDPE, HDPE và LLDPE trong các ứng dụng mờ

Loại nhựa sử dụng đóng vai trò rất quan trọng trong việc tạo ra hiệu ứng sương (frosted) tốt. LDPE được biết đến là loại nhựa rất dẻo và tạo ra lớp phủ mờ (matte) đều và đẹp nhờ vào cấu trúc phân tử có nhiều nhánh, giúp phân tán ánh sáng hiệu quả. Đó là lý do tại sao LDPE hoạt động rất tốt cho các sản phẩm như bao bì bán lẻ, nơi mà yếu tố thẩm mỹ đóng vai trò quan trọng. HDPE ngược lại mang lại độ cứng cao hơn và ban đầu có độ đục lớn hơn, nhưng các nhà sản xuất thường cần thêm phụ gia để đạt được hiệu ứng sương đồng đều, vì cấu trúc phân tử mạch thẳng không cho ánh sáng phân tán tự do như LDPE. Ngoài ra còn có LLDPE, nằm ở giữa về độ bền và chất lượng bề mặt. Với các chuỗi nhánh ngắn hơn, LLDPE thực tế có thể tạo ra kết cấu bề mặt tốt hơn khoảng từ 15 đến 20 phần trăm so với HDPE mà không làm giảm đáng kể khả năng chống rách. Hầu hết mọi người thấy sự cân bằng này rất hữu ích cho các ứng dụng mà cả vẻ ngoài lẫn độ bền đều quan trọng.

| Tổ Hợp Pha Trộn | Độ Đục Sương (%) | Độ Bền Xé (g/µm) |

|---|---|---|

| LDPE + 10% HDPE | 82 | 220 |

| LLDPE + 5% MDPE | 78 | 290 |

| HDPE + 15% LDPE | 75 | 180 |

Chất Lượng Nhựa Ảnh Hưởng Thế Nào Đến Độ Trong Suốt, Độ Bền Và Độ Đồng Nhất Khi Đóng Băng

Các loại nhựa thông có độ tinh khiết cao và giá trị MFR nằm trong khoảng từ 0,3 đến 2,0 gam mỗi 10 phút hoạt động tốt nhất cho các quy trình ép đùn ổn định và tạo ra hiệu ứng phủ sương đồng đều trên bề mặt. Khi làm việc với các vật liệu LDPE chất lượng thấp hơn, nơi các chuỗi polymer không đồng đều, chúng ta thường thấy những vết đục mắt khó chịu do ánh sáng bị tán xạ khác đi qua vật liệu. Đối với các sản phẩm HDPE làm từ nguyên liệu nguyên sinh có mật độ trên 0,945 gam trên centimet khối, hiện tượng trắng stress trong quá trình xử lý giảm đáng kể, ngoài ra các vật liệu này vẫn giữ được khoảng 90% độ bền kéo ban đầu ngay cả sau khi trải qua quy trình xử lý phủ sương. Vấn đề phát sinh khi hàm lượng nguyên liệu tái chế vượt quá 8% trong các công thức LLDPE. Tại thời điểm này, khả năng chống thủng giảm khoảng 34%, khiến các vật liệu này trở nên không phù hợp cho nhiều ứng dụng công nghiệp đòi hỏi độ bền cao.

Pha Trộn Nhựa Thông Để Đạt Được Độ Đục Và Kết Cấu Bề Mặt Tối Ưu Trên Màng Phủ Sương

Các hệ thống ép đùn đồng trục hiện đại kết hợp LDPE làm vật liệu nền với các hỗn hợp bề mặt LLDPE-HDPE khác nhau, giúp tăng cảm giác tiếp xúc lên khoảng 40% trong khi giảm gần 20% lượng phụ gia đắt tiền. Khi các nhà sản xuất trộn khoảng 70% LDPE với 30% LLDPE, họ đạt được độ bền xé theo hướng ngang quan trọng ở mức khoảng 18 Newton trên milimét vuông - điều hoàn toàn cần thiết cho các ứng dụng túi zipper phủ mờ. Và khi độ mờ trở thành mối bận tâm thực sự? Chỉ cần thêm vào khoảng từ 12 đến 15% bột màu masterbatch TiO2 vào công thức HDPE. Điều chỉnh này giúp cải thiện khả năng tán xạ ánh sáng tốt hơn trên bề mặt, nâng cao độ nhìn thấy gần gấp đôi mà không làm chậm quá trình ép đùn tổng thể.

Các Ứng Dụng Chuyên Biệt Cho Sản Xuất Túi Zipper Phủ Mờ

Điều Chỉnh Máy Làm Túi Nhựa Cho Sản Xuất Túi Zipper Phủ Mờ

Sản xuất túi zipper mờ đòi hỏi phải điều chỉnh chính xác để duy trì độ đục bề mặt đồng thời tích hợp các rãnh zipper. Nhân viên vận hành cần hiệu chỉnh nhiệt độ ép đùn (±5°C) và áp suất con lăn để tránh biến dạng kết cấu. Đầu khuôn được cải tiến đảm bảo dòng chảy liên tục cho cả màng mờ và dải zipper trong suốt, ngăn ngừa các điểm yếu ở bề mặt tiếp giáp có thể dẫn đến hiện tượng bong lớp.

Vật liệu tương thích (LDPE, MDPE, PEVA, EVA) cho màng zipper mờ

Túi zipper mờ sử dụng các loại nhựa kỹ thuật được thiết kế riêng để tán xạ ánh sáng và khả năng hàn kín hiệu quả:

| Vật liệu | Hiệu quả tạo mờ | Hiệu suất kín khí | Các Trường Hợp Sử Dụng Phổ Biến |

|---|---|---|---|

| Ldpe | Độ đục cao | Nhiệt độ thấp | Bao bì bán lẻ |

| MDPE | Độ đục trung bình | Cường độ cao | Túi công nghiệp |

| PEVA | Bề mặt mờ đồng đều | Mối hàn linh hoạt | Túi đựng thực phẩm an toàn |

| EVA | Độ trong mờ nhẹ | Độ đàn hồi cao | Lưu trữ trong ngăn đông |

Hỗn hợp EVA và PEVA (với hàm lượng vinyl acetate lên đến 18%) cải thiện kết cấu xúc giác mà không làm giảm chức năng của dây kéo, theo nghiên cứu kỹ thuật polymer năm 2023.

Các đơn vị đóng kín và ép lớp chính xác để tích hợp dây kéo

Quy trình đóng kín hai giai đoạn đảm bảo cố định dây kéo chắc chắn: giai đoạn đầu làm nóng sơ bộ bằng tia hồng ngoại (120–140°C) để dính dải vào màng mờ, tiếp theo là ép lớp siêu âm để tạo mép kín khí. Cảm biến laser giám sát độ chính xác trong phạm vi dung sai 0,3 mm, tự động điều chỉnh lực căng để tránh nhăn hoặc bong lớp trong quá trình sản xuất tốc độ cao (40–60 túi/phút).

Tùy chỉnh: In ấn, Đục lỗ và Linh hoạt thiết kế

Các nhà sản xuất tận dụng hệ thống sản xuất túi hiện đại để kết hợp vẻ ngoài mờ đục với các cải tiến chức năng đáp ứng nhu cầu thị trường.

Thêm các lỗ đục và rãnh xé vào quy trình sản xuất túi mờ

Hệ thống đục lỗ bằng tia laser tích hợp tạo ra các đường xé chính xác với tốc độ lên đến 120 túi/phút. Mật độ lỗ điều chỉnh được (10–50 lỗ/inch) cân bằng giữa việc dễ mở và độ bền cấu trúc, khiến chúng lý tưởng cho bao bì đồ ăn nhẹ hoặc bao bì nông sản.

In kỹ thuật số và In flexo trên màng nhựa mờ

Các module in phun mực UV đạt độ che phủ 98% để tạo ra thương hiệu sắc nét trên màng LDPE và HDPE mờ. Công nghệ in flexo kết hợp với ép kim lạnh tạo ra các chi tiết kim loại mà không làm ảnh hưởng đến bề mặt mờ, tăng tính hấp dẫn trên kệ hàng.

Đáp ứng nhu cầu người tiêu dùng thông qua tùy chỉnh về thẩm mỹ và chức năng

Các thương hiệu ngày càng yêu cầu túi có hai kết cấu khác nhau, bao gồm vùng mờ và vùng trong suốt, đạt được thông qua xử lý corona chọn lọc trong quá trình đùn. Để đáp ứng mục tiêu phát triển bền vững, các hệ thống tích hợp in chỉ số thành phần tái chế trực tiếp trong quá trình sản xuất, mang lại tính minh bạch mà không làm chậm tốc độ sản xuất.

Phần Câu hỏi Thường gặp

Túi nhựa mờ là gì?

Túi nhựa mờ là loại túi làm từ polyethylene có bề mặt mờ. Nó được tạo ra bằng cách xử lý bề mặt để tán xạ ánh sáng, tạo ra vẻ ngoài như sương mù.

Vật liệu nào được ưa chuộng để sản xuất túi nhựa mờ?

Polyethylene mật độ thấp (LDPE) được ưa chuộng để sản xuất túi nhựa mờ nhờ tính linh hoạt và lớp bề mặt mờ đều mà nó mang lại.

Hiệu ứng mờ trên túi nhựa được tạo ra như thế nào?

Hiệu ứng này được tạo ra thông qua các con lăn in nổi và quy trình làm nguội đặc biệt trong quá trình sản xuất, tạo nên bề mặt có kết cấu giúp tán xạ ánh sáng.

Túi nhựa mờ có thể tùy chỉnh được không?

Có, túi nhựa mờ có thể tùy chỉnh bằng cách in ấn, đục lỗ và linh hoạt về thiết kế để đáp ứng nhu cầu của người tiêu dùng.

Mục Lục

- Yếu Tố Nào Định Nghĩa Máy Làm Túi Nhựa Mờ?

- Các Bộ Phận Chính Của Máy Sản Xuất Màng Mờ

- Tích hợp kỹ thuật hoàn thiện bề mặt mờ vào quy trình sản xuất máy túi

- Quy Trình Sản Xuất Túi Frosting: Từ Đùn Ép Đến Xử Lý Bề Mặt

- Lựa chọn vật liệu cho túi mờ: So sánh LDPE, HDPE và LLDPE

- Các Ứng Dụng Chuyên Biệt Cho Sản Xuất Túi Zipper Phủ Mờ

- Tùy chỉnh: In ấn, Đục lỗ và Linh hoạt thiết kế

- Phần Câu hỏi Thường gặp