Was zeichnet eine Kunststoffbeutelmaschine mit Matteneffekt aus?

Frostmatten-Kunststoffbeutelmaschinen funktionieren, indem sie die Oberfläche von Folien so verändern, dass sie das Licht gleichmäßig streuen und dabei das typische matte Gefühl vermitteln, das wir alle kennen. Was diese von herkömmlichen Polyethylen-Beutelmaschinen unterscheidet, ist ihre spezielle Konstruktion mit Prägewalzen, die winzige Muster aufweisen und während des Produktionsprozesses diese frostig aussehenden Erhebungen erzeugen, während das Material hindurchgeschoben wird. Einige Hochleistungsmodelle verwenden sogar einen zweistufigen Kühlprozess, bei dem zunächst schnell bewegte Luft zum Einsatz kommt und danach das Material in kühles, etwa zimmerwarmes Wasser eingetaucht wird, um die Textur richtig einzustellen, bevor abschließende Veredelungen vorgenommen werden. Die meisten Unternehmen entscheiden sich bei der Herstellung dieser Beutel für niedrigdichtes Polyethylen (LDPE), da dieses beim Frostprozess einfach besser aussieht als hochdichte Alternativen, weshalb LDPE in der gesamten Industrie als bevorzugtes Material gilt.

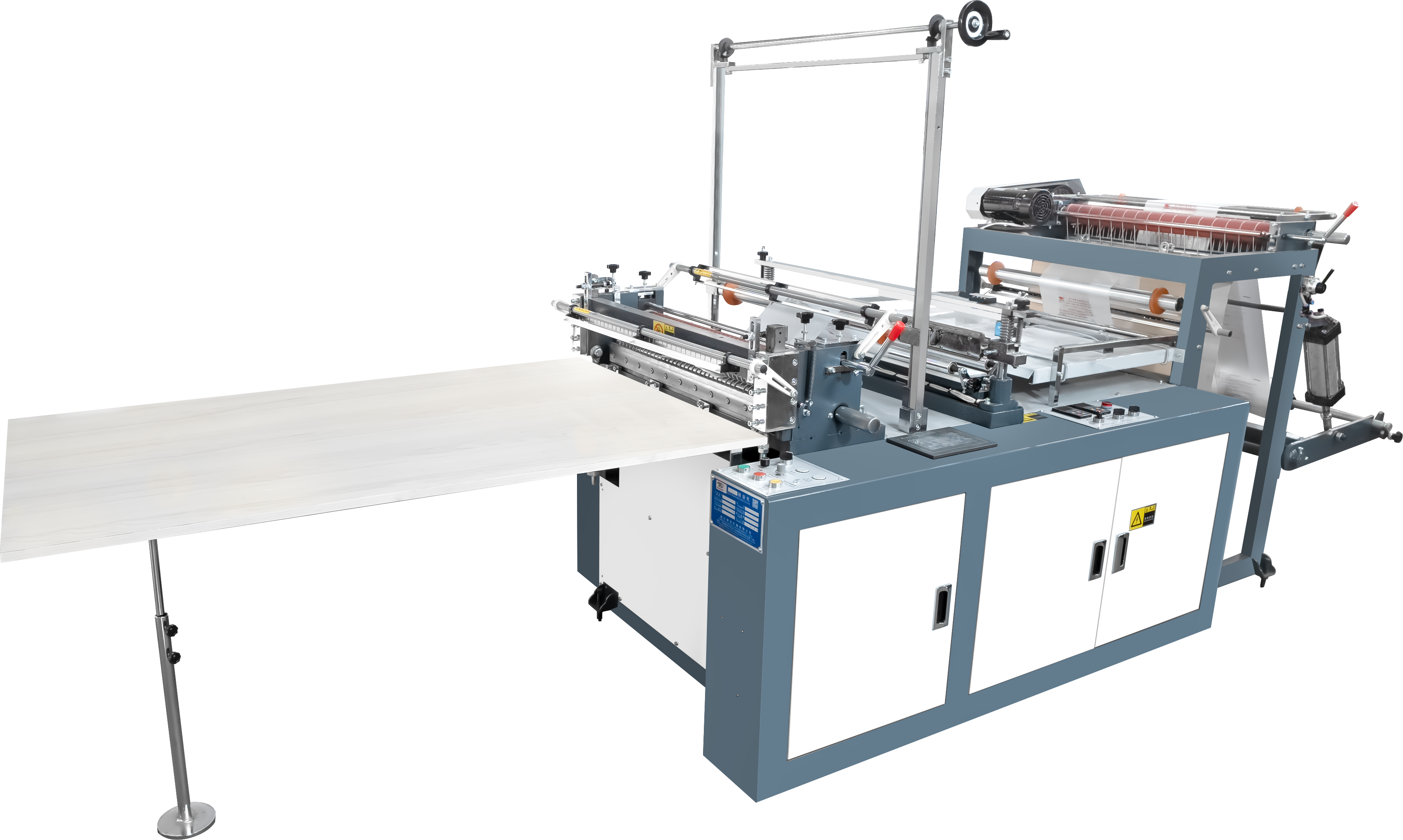

Kernkomponenten der Maschine zur Herstellung von Frostfolien

Drei Subsysteme ermöglichen die Herstellung von Frostfolien:

- Asymmetrische Schneckenextruder schmelzen von Harzen bei kontrollierten 160–190 °C-Gradienten, um Überhitzung zu vermeiden

- Mattierende Kühlwalzen (Ra 3,2–6,3 µm Oberflächenrauheit) zur Festigung der Folien, während Mikrotexturen eingepresst werden

- Atmosphärische Plasmageräte oxidieren von Oberflächen, um die Druckfarbanhaftung auf behandelten Bereichen zu verbessern

Moderne Maschinen gewährleisten eine Dickenvariation von √0,02 mm über eine Folienbreite von 2 m durch laserunterstützte Walzenjustierung und stellen somit eine gleichmäßige Mattierung sowie strukturelle Integrität sicher.

Integration von Mattierverfahren in den Sackmaschinen-Prozessablauf

Die Frostung beginnt unmittelbar nach dem Extrusionsvorgang, wenn die Folie durch Texturwalzen läuft, die auf Temperaturen zwischen etwa 65 und 80 Grad Celsius erhitzt sind, um die Muster optimal zu gestalten. Nach diesem Texturschritt erhöht Ausrüstung mit Koronaentladung, die zwischen 18 und 40 Kilohertz arbeitet, das Oberflächenenergieniveau auf ungefähr 42–56 Dyn/cm. Dadurch wird sichergestellt, dass die Versiegelung korrekt funktioniert und die Frostmuster während der gesamten Produktion erhalten bleiben. Die Hersteller überwachen die Opazität des Materials während der Verarbeitung und streben dabei eine Trübungssichtbarkeit von etwa 85–92 % an. Zudem wird die Zugfestigkeit überprüft, die über 18 Megapascal in maschinen- und quer zur Laufrichtung liegen muss. Durch ständige Anpassung des Walzendrucks innerhalb von ±5 % gewährleisten die Bediener eine gleichbleibende Produktqualität über verschiedene Chargen hinweg, selbst bei geringfügigen Schwankungen der Rohmaterialien oder Umweltbedingungen.

Der Frosted-Bag-Herstellungsprozess: Von der Extrusion bis zur Oberflächenbehandlung

Schritt-für-Schritt-Produktion von Plastiktüten mit mattierter Optik

Die Herstellung dieser mattierten Tüten umfasst mehrere wichtige Schritte in der Produktionslinie. Der erste Schritt beginnt mit dem Schmelzen von Harzkügelchen in einer Extrudermaschine, die auf etwa 160 bis 200 Grad Celsius erhitzt wird, bis daraus eine dicke, klebrige Polymermasse entsteht. Danach folgt der Formungsprozess, bei dem das geschmolzene Material durch einen sogenannten Ringspalt (circular die) geführt wird, um einen schlauchartigen Film zu erzeugen. Ab diesem Zeitpunkt sorgen spezielle Kühllüfter dafür, dass der charakteristische matte Effekt entsteht, den wir alle kennen. Während des gesamten Prozesses sorgen durch Spannungsregelung gesteuerte Walzen dafür, dass alles gleichmäßig und blickdicht aussieht. Anschließend erzeugen Schneidverschließgeräte die sauberen Nähte an den Seiten der Tüte. Und schließlich wird vor dem Druckverfahren eine sogenannte Koronabehandlung angewandt, die sicherstellt, dass die bedruckten Motive auch auf diesen glatten Oberflächen richtig haften.

Rolle der Extrusion bei der Erzeugung einer mattierten Struktur auf Polyethylenfolie

Die Extrusionsanlage ist zentral für gleichmäßige Mattierungen. Wichtige Faktoren sind:

- Temperaturzonen im Zylinder : 5–10 °C Unterschiede zwischen Heizsegmenten beeinflussen die Kristallisation des Polymers

- Anpassung des Düsenabstands : 0,8–1,2 mm Öffnungen optimieren die Folienstärke für Lichtstreuung

- Kühlring mit Luft : Asymmetrische Luftströmung erzeugt mikroskopische Oberflächenunregelmäßigkeiten (Ra 2,5–3,8 µm), die das Licht streuen

Diese Parameter ermöglichen es der Maschine, gleichmäßige matte Strukturen auf LDPE-, HDPE- und Verbundfolien ohne chemische Zusatzstoffe herzustellen.

Oberflächenbehandlungsverfahren: Kalte Walzen und Koronabehandlung für Opazität

Zwei Hauptmethoden verbessern den Frosteffekt:

| Methode | Mechanismus | Opazitätsbereich | Energieverbrauch |

|---|---|---|---|

| Kaltwalzen | Gekühlte (12–15°C) Stahlzylinder pressen die Folienoberfläche | 65–78% | 8–12 kW/Stunde |

| Corona | 10–40 kHz elektrische Entladung oxidiert die Oberflächenschicht | 72–85% | 15–22 kW/Stunde |

Kalte Rollen liefern haptische Matt-Oberflächen, die ideal für hochwertige Verpackungen im Einzelhandel sind, während Koronabehandlung für dauerhafte Deckkraft in Industriefolien sorgt. Die Kombination beider Methoden ist üblich für mehrschichtige gefrostete Zipper-Tüten, die sowohl Ästhetik als auch Festigkeit erfordern.

Materialauswahl für gefrostete Tüten: LDPE, HDPE und LLDPE im Vergleich

Leistungsunterschiede von LDPE, HDPE und LLDPE in gefrosteten Anwendungen

Die Art des verwendeten Harzes macht den entscheidenden Unterschied, um gute Frosteffekte zu erzielen. LDPE ist dafür bekannt, sehr flexibel zu sein und gleichmäßige Mattoberflächen zu liefern, aufgrund der verzweigten Molekülstruktur, die das Licht gut streut. Deshalb eignet es sich hervorragend für Anwendungen wie Verpackungen im Einzelhandel, bei denen das Erscheinungsbild eine wichtige Rolle spielt. HDPE hingegen bietet mehr Steifigkeit und ist von Natur aus opaker. Hersteller verwenden oft Zusatzstoffe, um gleichmäßige Frosteffekte zu erzielen, da die lineare Molekülstruktur das Licht nicht so stark streut. Dann gibt es noch LLDPE, das in Bezug auf Festigkeit und Oberflächenqualität zwischen LDPE und HDPE liegt. Dank der kürzeren Seitenketten erreicht es eine um etwa 15 bis 20 Prozent bessere Oberflächenstruktur als HDPE, ohne dabei die Reißfestigkeit stark zu beeinträchtigen. Diese ausgewogene Kombination erweist sich als besonders nützlich für Anwendungen, bei denen sowohl Optik als auch Langlebigkeit wichtig sind.

| Mischkombination | Frost-Opazität (%) | Reißfestigkeit (g/µm) |

|---|---|---|

| LDPE + 10% HDPE | 82 | 220 |

| LLDPE + 5% MDPE | 78 | 290 |

| HDPE + 15% LDPE | 75 | 180 |

Wie die Harzqualität die Klarheit, Festigkeit und Frostglanz-Konsistenz beeinflusst

Harze mit hohen Reinheitsgraden und MFR-Werten zwischen 0,3 und 2,0 Gramm pro 10 Minuten eignen sich am besten für stabile Extrusionsprozesse und erzeugen gleichmäßige Frosteffekte auf Oberflächen. Bei Verwendung von LDPE-Materialien geringerer Qualität, bei denen die Polymerketten nicht einheitlich sind, treten häufig jene störenden opaken Stellen auf, da das Licht unterschiedlich durch das Material gestreut wird. Bei HDPE-Produkten aus Neuware mit Dichten über 0,945 Gramm pro Kubikzentimeter tritt während der Verarbeitung deutlich weniger Spannungsverfärbung auf, zudem behalten diese Materialien auch nach der Frostbehandlung etwa 90 % ihrer ursprünglichen Zugfestigkeit. Das Problem entsteht, wenn der Anteil an Recyclingmaterial in LLDPE-Formulierungen 8 % überschreitet. Ab diesem Punkt sinkt die Durchstichfestigkeit um etwa 34 %, wodurch diese Materialien für viele anspruchsvolle Industrieanwendungen, bei denen Langlebigkeit entscheidend ist, ungeeignet werden.

Mischen von Harzen für optimale Opazität und haptische Textur in gefrosteten Folien

Moderne Co-Extrusionsanlagen kombinieren LDPE als Grundmaterial mit verschiedenen LLDPE-HDPE-Oberflächenblends, wodurch das haptische Gefühl um etwa 40 Prozent gesteigert wird, während teure Additive um fast 20 Prozent reduziert werden. Wenn Hersteller ungefähr 70 Prozent LDPE mit 30 Prozent LLDPE mischen, erzielen sie eine wichtige Querrichtungsreiβfestigkeit von etwa 18 Newton pro Quadratmillimeter – etwas, das für Anwendungen mit gefrosteten Reißverschlusstaschen absolut notwendig ist. Und wenn Trübung zu einem echten Problem wird? Fügen Sie einfach zwischen 12 und 15 Prozent Titandioxid-Masterbatch zur HDPE-Formulierung hinzu. Diese Anpassung verbessert die Lichtstreuung über die Oberflächen deutlich, wodurch die Sichtbarkeit um fast die Hälfte steigt, ohne den gesamten Extrusionsprozess zu verlangsamen.

Spezialisierte Anpassungen für die Produktion von gefrosteten Reißverschlusstaschen

Anpassung der Plastiktütenmaschine für gefrostete Reißverschlusstaschen

Die Herstellung von gefrosteten Reißverschlusstaschen erfordert präzise Anpassungen, um die Oberflächenopazität aufrechtzuerhalten und gleichzeitig die Reißverschlussschienen einzubinden. Die Bediener justieren die Extrusionstemperatur (±5 °C) und die Rollenpressung, um Verzerrungen der Oberflächenstruktur zu vermeiden. Modifizierte Düsenköpfe gewährleisten einen kontinuierlichen Materialfluss sowohl für das gefrostete Folienmaterial als auch für die transparenten Reißverschlussstreifen, um Grenzflächenverbindungen zu vermeiden, die zu Ablösungen führen könnten.

Verwendbare Materialien (LDPE, MDPE, PEVA, EVA) für gefrostete Reißverschlussfolien

Gefrostete Reißverschlusstaschen verwenden speziell entwickelte Harze, die auf Streulichtwirkung und Verschlussleistung abgestimmt sind:

| Material | Frostwirkung | Dichtungsleistung | Häufige Anwendungsfälle |

|---|---|---|---|

| LDPE | Hohe Opazität | Niedrigtemperatur- | Einzelhandelsverpackung |

| MDPE | Mittlere Opazität | Hochfest | Industrietaschen |

| PEVA | Gleichmäßige Mattfläche | Flexible Verschlüsse | Lebensmittelsichere Beutel |

| EVA | Leichte Transluzenz | Extremes Elastizitätsvermögen | Gefrierschrankverpackung |

EVA- und PEVA-Gemische (mit bis zu 18 % Vinylacetatgehalt) verbessern die haptische Textur, ohne die Reißverschlussfunktion zu beeinträchtigen, wie Studien aus dem Bereich Polymerengineering aus 2023 zeigen.

Präzisionsverschluss- und Laminierungseinheiten zur Reißverschlussintegration

Ein zweistufiger Verschlussprozess gewährleistet eine zuverlässige Befestigung des Reißverschlusses: Infrarot-Vorheizen (120–140 °C) verbindet den Streifen mit dem mattierten Film, gefolgt von einer Ultraschall-Laminierung für luftdichte Kanten. Lasersensoren überwachen die Ausrichtung mit einer Toleranz von 0,3 mm und passen die Spannung automatisch an, um Verzerrungen oder Ablösungen während der Hochgeschwindigkeitsproduktion (40–60 Taschen/Minute) zu vermeiden.

Anpassungsoptionen: Bedruckung, Perforationen und Designflexibilität

Hersteller nutzen moderne Beutelproduktionssysteme, um eine matte Optik mit funktionalen Verbesserungen zu kombinieren, die auf die Anforderungen des Marktes abgestimmt sind.

Hinzufügen von Perforationen und Abreißkerben im Produktionsprozess von Mattfolienbeuteln

Integrierte Laserperforationssysteme erzeugen präzise Risslinien bei Geschwindigkeiten von bis zu 120 Taschen/Minute. Die einstellbare Lochdichte (10–50 Löcher/Zoll) gewährleistet eine optimale Balance zwischen leichter Öffnung und struktureller Stabilität und eignet sich somit ideal für Snack- oder Obst- und Gemüseverpackungen.

Digitale und Flexodruckverfahren auf gefrosteten Kunststofffolien

UV-gehärtete Tintenstrahlmodule erreichen eine Deckkraft von 98 % für scharfe Markenlogos auf gefrosteten LDPE- und HDPE-Folien. Der Flexodruck in Kombination mit Kaltfolienprägung erzeugt metallische Akzente, ohne die matte Oberfläche zu stören, und steigert so die Attraktivität im Regal.

Kundennutzen durch ästhetische und funktionale Anpassungsmöglichkeiten

Markenunternehmen wünschen zunehmend Tüten mit Doppeltstruktur – mit gefrosteten und transparenten Bereichen –, die durch gezielkte Corona-Behandlung während der Extrusion realisiert werden. Um Nachhaltigkeitsziele zu erreichen, drucken Inline-Systeme Kennzeichnungen für Recyclinganteile direkt während der Produktion, wodurch Transparenz geschaffen wird, ohne die Ausbringungsrate zu verringern.

FAQ-Bereich

Was ist eine gefrostete Kunststofftasche?

Eine gefrostete Plastiktüte ist eine Art Tüte aus Polyethylen mit matter Oberfläche. Sie wird hergestellt, indem die Oberfläche so bearbeitet wird, dass das Licht gestreut wird und eine gefrorene Optik entsteht.

Welches Material wird für gefrostete Plastiktüten bevorzugt?

Niedrigdichtes Polyethylen (LDPE) wird für die Herstellung von gefrosteten Plastiktüten bevorzugt, da es flexibel ist und eine gleichmäßige matte Oberfläche bietet.

Wie wird der Frosteffekt in Plastiktüten erzeugt?

Der Effekt wird durch Prägewalzen und spezielle Kühlprozesse während der Produktion erzeugt, wodurch eine strukturierte Oberfläche entsteht, die das Licht streut.

Können gefrostete Plastiktüten individuell gestaltet werden?

Ja, gefrostete Plastiktüten können mit Druck, Perforationen und designbezogenen Anpassungen individuell gestaltet werden, um den Verbraucheranforderungen gerecht zu werden.

Inhaltsverzeichnis

- Was zeichnet eine Kunststoffbeutelmaschine mit Matteneffekt aus?

- Kernkomponenten der Maschine zur Herstellung von Frostfolien

- Integration von Mattierverfahren in den Sackmaschinen-Prozessablauf

- Der Frosted-Bag-Herstellungsprozess: Von der Extrusion bis zur Oberflächenbehandlung

- Materialauswahl für gefrostete Tüten: LDPE, HDPE und LLDPE im Vergleich

- Spezialisierte Anpassungen für die Produktion von gefrosteten Reißverschlusstaschen

- Anpassungsoptionen: Bedruckung, Perforationen und Designflexibilität

- FAQ-Bereich