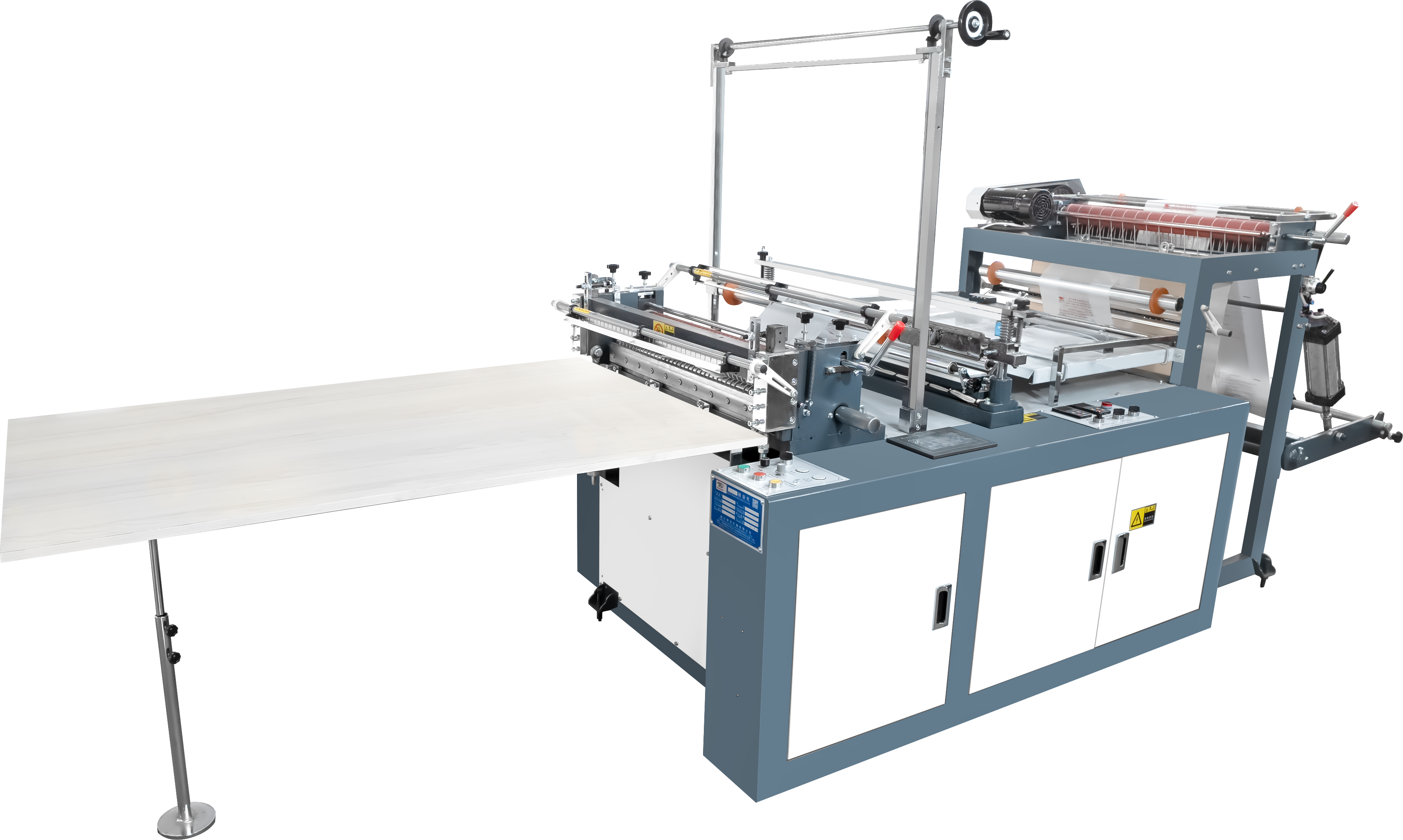

چه چیزی یک دستگاه ساخت کیسه پلاستیکی مات را تعریف میکند؟

دستگاههای کیسه پلاستیکی مات با تغییر سطح فیلمها باعث میشوند نور را بهطور یکنواخت پراکنده کنند و این احساس مات مشخصی که همه ما بهخوبی میشناسیم را ایجاد کنند. آنچه این دستگاهها را از دستگاههای معمولی کیسه پلیاتیلنی متمایز میکند، سیستم خاص آنهاست که از غلبندهای ماتریسی با الگوهای ریز استفاده میکنند و با ایجاد ناهمواریهای مات در حین تولید، ظاهر مات را به فیلم میدهند. برخی از مدلهای پیشرفته حتی از یک فرآیند دو مرحلهای سرمایش استفاده میکنند: ابتدا با استفاده از هوای سریع و سپس فرو بردن فیلم در آب سرد با دمای اتاق، تا بافت بهخوبی شکل بگیرد و سپس مراحل پایانی اعمال شوند. بیشتر شرکتها در تولید این کیسهها از پلیاتیلن دانسیته پایین استفاده میکنند، چون ظاهر مات بهتری نسبت به گزینههای دانسیته بالا دارد و همین دلیل باعث شده است که LDPE به ماده اصلی این صنعت تبدیل شود.

اجزای اصلی دستگاه تولید فیلم مات

سه زیرسیستم اصلی در تولید فیلم مات شرکت دارند:

- اکسترودرهای مارپیچ نامتقارن راتینها را در گرادیانهای کنترلشده 160–190 درجه سانتیگراد ذوب کنید تا از داغ شدن بیش از حد جلوگیری شود

- غلطکهای سرمایش مات (زبری سطح Ra 3.2–6.3 میکرون) فیلمها را سفت کنند در حالی که بافتهای ریز را نقش بکنند

- واحدهای پلاسمای اتمسفری سطح را اکسیده کنند تا چسبندگی جوهر را در مناطق تحت درمان بهبود بخشند

دستگاههای مدرن تغییر ضخامت √0.02 میلیمتری را در عرضهای 2 متری فیلم با استفاده از ترازیابی غلطک لیزری حفظ میکنند، این امر ایجاد یکنواختی در ماتی و یکپارچگی ساختاری را تضمین میکند.

ادغام تکنیکهای پایانی مات در گردش کار ماشین آلات کیسه

یخگچی (فراستینگ) بلافاصله پس از مرحله اکستروژن آغاز میشود، زمانی که فیلم از غلطکهای متنورد که دمای آنها بین حدوداً ۶۵ تا ۸۰ درجه سانتیگراد است عبور داده میشود تا الگوهای مورد نظر بهخوبی ایجاد شوند. پس از این مرحله، تجهیزات تخلیه کورونایی که در محدوده فرکانس ۱۸ تا ۴۰ کیلوهرتز کار میکنند، سطح انرژی سطحی را تا حدود ۴۲ تا ۵۶ داین بر سانتیمتر افزایش میدهند. این امر اطمینان حاصل میکند که اتصالات (سیلها) بهدرستی ایجاد شوند و الگوهای یخی در طول سیکلهای تولید حفظ شوند. تولیدکنندگان مراقب هستند که چگونگی کدرشدگی ماده در حین فرآوری چگونه است و به دنبال دستیابی به میزان حدود ۸۵ تا ۹۲ درصد هِیز (کدری) هستند. همچنین استحکام کششی اندازهگیری میشود که باید در هر دو جهت ماشین (MD) و عرضی (TD) بیش از ۱۸ مگاپاسکال باقی بماند. با تنظیم مداوم فشار غلطکها در محدوده ۵ درصد بیشتر یا کمتر، اپراتورها ثبات محصول را در سراسر تولید حفظ میکنند، حتی در برابر نوسانات جزئی در مواد اولیه یا شرایط محیطی.

فرآیند تولید کیسههای فروست شده: از اکستروژن تا تیمار سطحی

تولید گامبهگام کیسه پلاستیکی با ظاهر مات

تولید کیسههای با اثر مات شامل چند مرحله کلیدی در خط تولید میشود. گام اول ذوب کردن گرانولهای رزین درون دستگاه اکسترودر است که در دمای حدود ۱۶۰ تا ۲۰۰ درجه سانتیگراد قرار دارد تا به ماده ضخیم و چسبناک پلیمری تبدیل شوند. مرحله بعدی فرآیند شکلدهی است که این ماده مذاب از طریق یک قالب دایرهای عبور کرده و یک فیلم به شکل لولهای ایجاد میکند. در این مرحله، دمندههای خنککننده خاص شروع به کار میکنند و باعث ایجاد آن جلای مات مشخصی میشوند که همه ما به خوبی میشناسیم. در طول تمام این فرآیند، غلطکهای کنترل کننده کشش باعث حفظ یکنواختی و کدری ظاهری میشوند. سپس دستگاههای برش و درزدهنده هستند که در واقع همان درزهای کوچک جانبی روی کیسه را ایجاد میکنند. و در نهایت، قبل از ارسال برای چاپ، تولیدکنندگان یک فرآیند به نام تیمار کورونا را اعمال میکنند تا اطمینان حاصل شود که طرحهای چاپی به خوبی روی سطوح مات چسبیده شوند.

نقش اکستروژن در ایجاد بافت مات روی فیلم پلیاتیلن

واحد اکستروژن در دستیابی به سطوح مات یکنواخت امری اساسی است. عوامل کلیدی عبارتند از:

- منطقههای دمایی مهره : تغییرات 5–10 درجه سانتیگرادی در سراسر سگمنتهای گرمایشی، بلوری شدن پلیمر را تحت تأثیر قرار میدهد

- تنظیمات شکاف دای : بازشوهای 0.8–1.2 میلیمتری ضخامت فیلم را برای پراکندگی نور بهینه میکنند

- سردکننده حلقه هوایی : جریان غیرمتقارن هوای میکروناهوارهای سطحی (Ra 2.5–3.8µm) را ایجاد میکند که نور را پراکنده میکنند

این پارامترها به ماشین اجازه میدهند تا بافتهای مات یکنواختی را روی فیلمهای LDPE، HDPE و فیلمهای ترکیبی بدون استفاده از افزودنیهای شیمیایی تولید کند.

روشهای تیمار سطحی: غلطکهای سرد و تیمار کورونا برای ایجاد کدری

دو روش اصلی افزایش اثرات شیشهای:

| روش | مکانیسم | محدوده کدری | مصرف انرژی |

|---|---|---|---|

| روبرهای سرد | استوانههای فولادی سرد (12–15°C) سطح فیلم را متراکم میکنند | 65–78% | 8–12 کیلووات/ساعت |

| کورونا | پالس الکتریکی (10–40 کیلوهرتز) لایه سطحی را اکسیده میکند | 72–85% | 15–22 کیلووات/ساعت |

رولرهای سرد سطح مات لمسی ارائه میدهند که برای بستهبندی لوکس خردهفروشی ایدهآل است، در حالی که تیمار کورونا دوام در برابر شفافیت در فیلمهای صنعتی را تضمین میکند. ترکیب هر دو روش برای کیسههای زیپردار مات چندلایه که نیازمند هم ظاهر زیبا و هم استحکام هستند، رایج است.

انتخاب مواد برای کیسههای مات: مقایسه LDPE، HDPE و LLDPE

تفاوتهای عملکردی LDPE، HDPE و LLDPE در کاربردهای مات

نوع رزین مورد استفاده در دستیابی به اثرات خوب ماتکاری تفاوت ایجاد میکند. LDPE به دلیل انعطافپذیری بالا و ایجاد سطح مات یکنواخت به خوبی شناخته شده است، چرا که مولکولهای آن به صورت شاخهای پراکنده میشوند و نور را به خوبی پراکنده میکنند. همین امر باعث میشود که این ماده برای کاربردهایی مانند بستهبندی خردهفروشی که ظاهر اهمیت دارد، بسیار مناسب باشد. HDPE از سفتی بیشتری برخوردار است و از همان ابتدا کدرتر است، اما تولیدکنندگان اغلب نیاز به افزودن مواد افزودنی خاصی دارند تا نتایج یکنواخت ماتکاری حاصل شود، چرا که مولکولهای زنجیرهای مستقیم آن نور را به اندازه LDPE پراکنده نمیکنند. نوع دیگری به نام LLDPE نیز وجود دارد که از نظر استحکام و کیفیت بافت بین دو نوع قبلی قرار دارد. با توجه به داشتن شاخههای کوتاهتر زنجیرهای، این ماده در واقع میتواند بافت سطحی را تا حدود 15 تا 20 درصد بهتر از HDPE ایجاد کند، بدون اینکه مقاومت در برابر پارگی به شدت کاهش یابد. بیشتر افراد این تعادل را برای کاربردهایی که هم ظاهر و هم دوام اهمیت دارند، بسیار مفید میدانند.

| ترکیب مخلوط | ماتی / کدری (%) | استحکام پارگی (گرم/میکرون) |

|---|---|---|

| LDPE + 10% HDPE | 82 | 220 |

| LLDPE + 5% MDPE | 78 | 290 |

| HDPE + 15% LDPE | 75 | 180 |

تاثیر کیفیت رزین بر روی شفافیت، استحکام و یکنواختی فروستینگ

راتینهایی که دارای سطح خلوص بالا و مقادیر MFR بین 0.3 تا 2.0 گرم در 10 دقیقه هستند، بهترین عملکرد را در فرآیندهای اکستروژن پایدار دارند و ایجاد اثرات یکنواخت روی سطوح میکنند. هنگام کار با مواد LDPE با کیفیت پایینتر که زنجیرههای پلیمری در آنها یکنواخت نیستند، اغلب شاهد آن موارد ناخوشایند از تغییر در شفافیت هستیم، زیرا نور بهصورت متفاوتی از طریق ماده پراکنده میشود. برای محصولات HDPE که از مواد اولیه تازه با چگالی بالای 0.945 گرم در سانتیمتر مکعب تولید شدهاند، سفیدی ناشی از تنش در حین فرآیند بهطور قابل توجهی کمتر است، همچنین این مواد تقریباً 90٪ از استحکام کششی اولیه خود را حتی پس از انجام تیمار ماتکننده حفظ میکنند. مشکل زمانی پیش میآید که محتوای مواد بازیافتی در ترکیبات LLDPE از 8٪ بیشتر شود. در این مرز، مقاومت به سوراخ شدن حدود 34٪ کاهش مییابد، که به دلیل اهمیت دوام در بسیاری از کاربردهای صنعتی سختگیرانه، این مواد را نامناسب میکند.

ترکیب راتینها برای دستیابی به میزان بهینه کدری و بافت لمسی در فیلمهای مات شده

سیستمهای نوین اکستروژن همزمان، LDPE را به عنوان ماده پایه با ترکیبات مختلف سطحی LLDPE-HDPE ترکیب میکنند، که این امر حس لامسه را تا حدود 40 درصد افزایش میدهد، در حالی که افزودنیهای گرانقیمت را تقریباً 20 درصد کاهش میدهد. وقتی تولیدکنندگان حدود 70 درصد LDPE را با 30 درصد LLDPE ترکیب کنند، استحکام پارگی در جهت عرضی مهمی به میزان تقریبی 18 نیوتن بر میلیمتر مربع به دست میآید که برای کاربردهای کیسههای فروست شده با زیپر چیزی ضروری است. و وقتی که کدری به یک مشکل جدی تبدیل میشود؟ تنها کافی است بین 12 تا 15 درصد دسته اصلی TiO2 را به فرمولبندی HDPE اضافه کنید. این تنظیم باعث بهتر شدن پراکندگی نور بر روی سطوح میشود و دید را تقریباً به نصف افزایش میدهد، بدون اینکه فرآیند اکستروژن را کند کند.

تغییرات تخصصی برای تولید کیسههای زیپر فروست شده

تغییر ماشین تولید کیسه پلاستیکی برای کیسههای زیپر فروست شده

تولید کیسههای زیپردار مات نیازمند تنظیمات دقیقی است تا کدری سطح حفظ شده و همزمان مسیرهای زیپر به خوبی ادغام شوند. اپراتورها دمای اکستروژن (±5 درجه سانتیگراد) و فشار غلتکها را به دقت تنظیم میکنند تا از پیچیدگی بافت جلوگیری شود. سرآوردهای اصلاحشده جریان پیوسته را برای فیلمهای مات و همچنین نوارهای زیپر شفاف تضمین میکنند و از ضعفهای بینلایهای که میتواند منجر به لایهلایه شدن شود، جلوگیری میکنند.

مواد سازگار (LDPE, MDPE, PEVA, EVA) برای فیلمهای زیپردار مات

کیسههای زیپردار مات از رزینهای طراحیشده برای پراکندگی نور و عملکرد درزگیری استفاده میکنند:

| متریال | میزان ایجاد اثر ماتی | عملکرد تیغبندی | موارد استفاده متداول |

|---|---|---|---|

| LDPE | کدری بالا | دمای پایین | بسته بندی خرده فروشی |

| MDPE | کدری متوسط | مقاومت بالا | کیسههای صنعتی |

| PEVA | پایانکار مات یکنواخت | درزهای انعطافپذیر | کیسههای بهداشتی |

| ایوا | کمی شفافیت | الاستیسیته بسیار زیاد | نگهداری در فریزر |

ترکیبات EVA و PEVA (تا 18 درصد محتوای استات وینیل) باعث بهبود بافت لمسی بدون قربانی کردن عملکرد زیپر میشوند، مطابق مطالعات مهندسی پلیمر در سال 2023.

دستگاههای دقیق اتوماتیک آببندی و لایهبندی برای ادغام زیپر

آببندی دو مرحلهای اتصال قابل اطمینان زیپر را تضمین میکند: گرمایش مقدماتی با اشعه مادون قرمز (120–140 درجه سانتیگراد) نوار را به فیلم مات متصل میکند، سپس لایهبندی اولتراسونیک لبههای ضد هوا را فراهم میکند. سنسورهای لیزری ترازبندی را در محدوده 0.3 میلیمتر کنترل میکنند و به صورت خودکار کشش را تنظیم میکنند تا از چروک خوردن یا لایهلایه شدن در حین تولید با سرعت بالا (40–60 عدد کیسه/دقیقه) جلوگیری شود.

گزینههای سفارشیسازی: چاپ، سوراخکاری و انعطافپذیری در طراحی

تولیدکنندگان از سیستمهای مدرن ساخت کیسه برای ترکیب زیبایی مات با بهبودهای عملکردی که با نیازهای بازار هماهنگ است، استفاده میکنند.

افزودن سوراخها و نشانههای پارگی در فرآیند ساخت کیسه مات

سیستمهای لیزری ایجاد سوراخ بهصورت یکپارچه خطوط پارگی دقیقی را با سرعتی بالاتر از 120 کیسه/دقیقه ایجاد میکنند. چگالی قابلتنظیم سوراخ (10 تا 50 سوراخ/اینچ) تعادل مناسبی بین بازشدن آسان و یکپارچگی ساختاری فراهم میکند و آنها را برای بستهبندی اقلام خوراکی یا محصولات کشاورزی ایدهآل میکند.

چاپ دیجیتالی و چاپ فلکسوگرافی روی فیلمهای پلاستیکی مات

ماژولهای جت جوهری با پخت UV، کدری 98٪ را برای برندینگ شارپ روی فیلمهای LDPE و HDPE مات فراهم میکنند. چاپ فلکسوگرافی همراه با استمپینگ فویل سرد، امکان اضافهکردن دیزاینهای فلزی را بدون ایجاد اختلال در سطح مات فراهم میکند و جذابیت آن روی قفسه را افزایش میدهد.

برآورده کردن تقاضای مصرفکنندگان از طریق سفارشیسازی زیبا و کاربردی

برندها بهطور فزایندهای درخواست کیسههای دوتایی بافت با مناطق مات و شفاف را دارند که این امر از طریق تیمار کورونای انتخابی در حین اکستروژن محقق میشود. برای دستیابی به اهداف پایداری، سیستمهای اینلاین نشانگرهای مربوط به مواد بازیافتی را بهصورت مستقیم در حین تولید چاپ میکنند و این امر شفافیت لازم را بدون کاهش سرعت تولید فراهم میکند.

بخش سوالات متداول

کیسه پلاستیکی مات چیست؟

کیسه پلاستیکی مات نوعی کیسه است که از پلیاتیلن ساخته شده و دارای سطح مات است. این کیسه با پردازش سطح بهگونهای که نور را پراکنده کند، باعث ایجاد ظاهری مات میشود.

چه مادهای برای کیسههای پلاستیکی مات ترجیح داده میشود؟

پلیاتیلن با چگالی کم (LDPE) برای ساخت کیسههای پلاستیکی مات به دلیل انعطافپذیری و زبری یکنواخت که ایجاد میکند، ترجیح داده میشود.

چگونه اثر مات در کیسههای پلاستیکی ایجاد میشود؟

این اثر از طریق استفاده از غلطکهای برجسته و فرآیندهای خنککننده خاص در طول تولید ایجاد میشود که سطحی با بافت ناهموار ایجاد کرده و نور را پراکنده میکند.

آیا میتوان کیسههای پلاستیکی مات را سفارشی کرد؟

بله، کیسههای پلاستیکی مات را میتوان با چاپ، سوراخکاری و انعطاف در طراحی بهگونهای سفارشی کرد که نیاز مشتریان را برآورده کند.

فهرست مطالب

- چه چیزی یک دستگاه ساخت کیسه پلاستیکی مات را تعریف میکند؟

- اجزای اصلی دستگاه تولید فیلم مات

- ادغام تکنیکهای پایانی مات در گردش کار ماشین آلات کیسه

- فرآیند تولید کیسههای فروست شده: از اکستروژن تا تیمار سطحی

- انتخاب مواد برای کیسههای مات: مقایسه LDPE، HDPE و LLDPE

- تغییرات تخصصی برای تولید کیسههای زیپر فروست شده

- گزینههای سفارشیسازی: چاپ، سوراخکاری و انعطافپذیری در طراحی

- بخش سوالات متداول