फ्रष्टेड प्लास्टिक ब्याग बनाउने मेसिनलाई के परिभाषित गर्छ?

फ्रोस्टेड प्लास्टिक ब्याग मेसिनहरू फिल्महरूको सतह परिवर्तन गरेर काम गर्दछन् ताकि यसले प्रकाशलाई समान रूपमा छर्काउँछ जबकि हामी सबैले चिन्ने विशिष्ट म्याट फिल दिन्छ। यी मेसिनहरूलाई सामान्य पोलिएथिलिन ब्याग निर्माताहरूबाट छुट्याउने कुरा यो हो कि यसमा एम्बसिंग रोलरहरूको विशेष सेटअप हुन्छ जसमा साना प्याटर्नहरू हुन्छन्, जसले उत्पादनको क्रममा सामग्रीलाई धकेल्दा फ्रोस्टेड जस्ता उबड खालका सतहहरू सिर्जना गर्दछ। केही उच्च-अन्तको संस्करणहरूमा त even दुई-चरणको शीतलन प्रक्रियाको प्रयोग पनि गरिन्छ, पहिलो तीव्र गतिमा हावा प्रयोग गरेर र त्यसपछि कोठाको तापक्रमको चारैतिर पानीमा डुबाएर ताकि कुनै पनि समाप्ति भएको छ कि छैन भनेर छाप पर्नु अघि टेक्सचर सही हुन्छ। अधिकांश कम्पनीहरूले यी ब्यागहरू बनाउँदा कम घनत्व पोलिएथिलिन प्रयोग गर्ने गर्दछन् किनभने यसले फ्रोस्टेड गर्दा उच्च घनत्व विकल्पहरूको तुलनामा राम्रो देखिन्छ, यही कारणले LDPE उद्योगभर पसलको वस्तुको रूपमा रहन्छ।

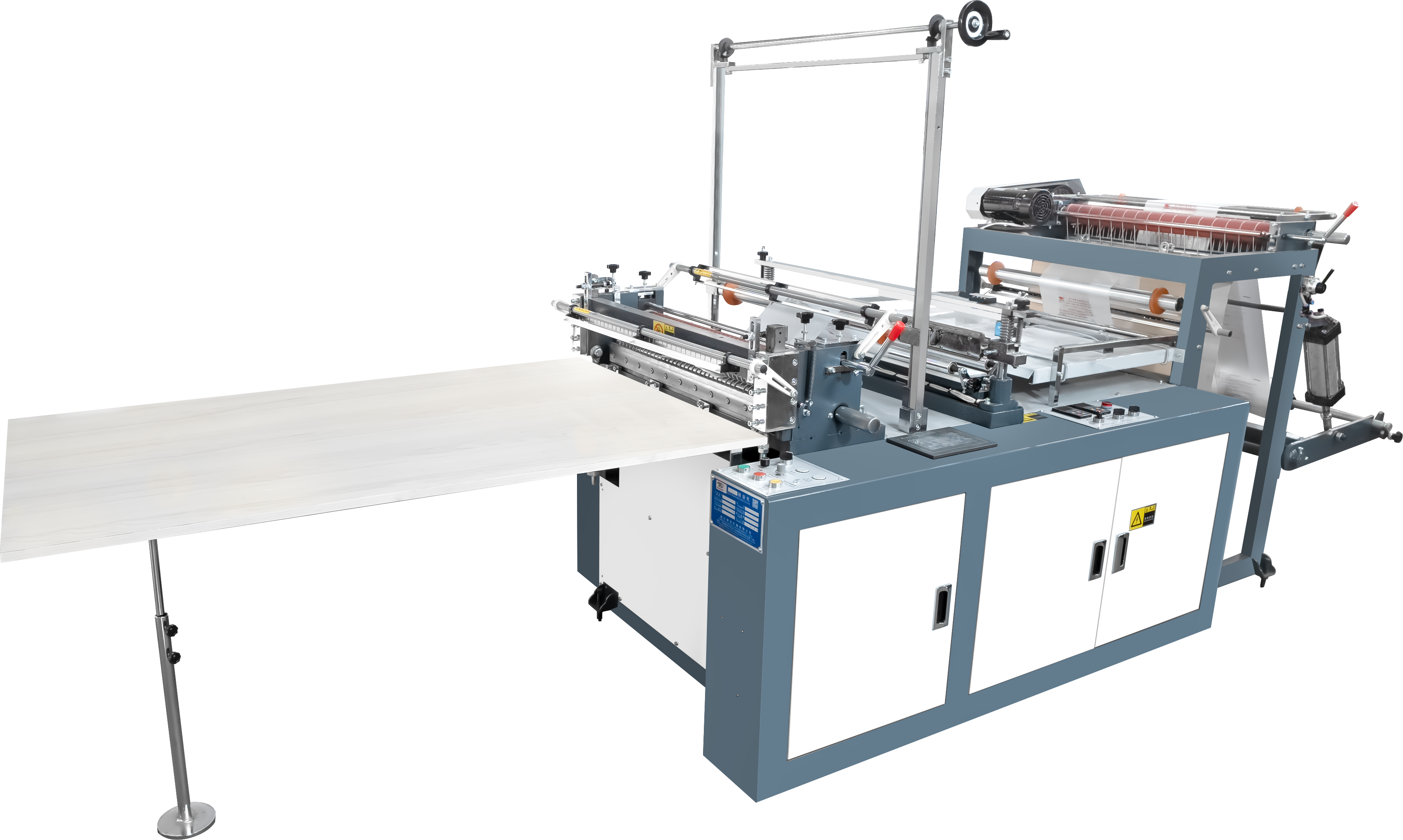

फ्रोस्टेड फिल्म उत्पादनका लागि मेसिनका मुख्य घटकहरू

तीन उपप्रणालीहरूले फ्रोस्टेड फिल्म निर्माणलाई सक्षम बनाउँछन्:

- असममित स्क्रू एक्सट्रुडरहरू 160–190°C नियन्त्रित तापमान प्रवणता मा रालहरु बगाउनुहोस् ताकि अत्यधिक तातो हुन नपाउ

- मैट-फिनिस चिल रोल्स (Ra 3.2–6.3 µm सतह को खुर्द्रता) फिल्महरूलाई सुत्न दिनुहोस् जबकि सूक्ष्म-बनावटहरू छाप्नुहोस्

- वायुमण्डलीय प्लाज्मा एकाइहरू उपचार गरिएको क्षेत्रहरूमा स्याहको चिपकन सुधार गर्न सतहहरूलाई अक्सिजनयुक्त बनाउनुहोस्

लेजर-निर्देशित रोलर संरेखण प्रयोग गरेर 2 मिटर फिल्म चौडाइमा √0.02 मिमी मोटाई परिवर्तन राख्ने आधुनिक मेसिनहरू, समान फ्रोस्टिङ र संरचनात्मक अखण्डता सुनिश्चित गर्दै

ब्याग मेसिनरी कार्यप्रवाहमा फ्रोस्टेड फिनिस टेक्निकहरूको एकीकरण

फिल्मलाई लगभग 65 देखि 80 डिग्री सेल्सियसमा तातो टेक्सचर रोलर्सबाट लगातार लगाउने प्रक्रियाको सुरुवात एक्सट्रुसन चरण पछि नै हुन्छ ताकि आवश्यक प्याटर्नहरू सही रूपमा प्राप्त गर्न सकियोस्। यस टेक्सचरिङ चरण पछि, 18 देखि 40 किलोहर्ट्जको बीचमा सञ्चालन हुने कोरोना डिस्चार्ज उपकरणले सतहको ऊर्जा लगभग 42-56 डाइन प्रति सेन्टिमिटरसम्म बढाउँछ। यसले उत्पादन प्रक्रियाको सम्पूर्ण दौडान सीलहरू ठीकसँग जम्मा हुने र फ्रस्ट प्याटर्नहरू बनाए राख्न मद्दत गर्छ। निर्माताहरू प्रसंस्करणको क्रममा सामग्रीको अपारदर्शिता कस्तो भएको छ भन्ने निगरानी गर्छन्, लगभग 85-92% हेज दृश्यता हासिल गर्ने उद्देश्य राख्छन्। उनीहरूले टेन्साइल स्ट्रेन्थको पनि जाँच गर्छन् जुन मेसिन दिशा र अनुप्रस्थ दिशामा 18 मेगापास्कल भन्दा माथि हुनुपर्छ। रोलर दबावहरूलाई प्लस वा माइनस 5% भित्र समायोजन गरेर निरन्तर नियन्त्रण गरेर अपरेटरहरूले कच्चा पदार्थ वा पर्यावरणीय अवस्थाहरूमा न्यूनतम उतार-चढावको बावजूद पनि ब्याचहरूमा उत्पादनको एकरूपता बनाए राख्छन्।

फ्रस्टेड ब्याग निर्माण प्रक्रिया: एक्सट्रुसन देखि सतह उपचार सम्म

फ्रोस्टेड सौन्दर्य सहितको क्रमबद्ध प्लास्टिक ब्याग उत्पादन

फ्रोस्टेड प्रभाव भएका ब्यागहरू बनाउने क्रममा उत्पादन लाइनमा केही महत्वपूर्ण चरणहरू समावेश हुन्छन्। पहिलो चरणमा एक्सट्रुडर मेसिनको प्रयोग गरी रालका पेल्लेटहरू लगभग १६० देखि २०० डिग्री सेल्सियसको तापक्रममा पिघालिन्छ जबसम्म तिनीहरू मोटो, चिसो पोलिमर पदार्थमा परिणत नहुन्छन्। त्यसपछि आउँछ आकार दिने प्रक्रिया जहाँ पिघलिएको सामग्रीलाई वृत्ताकार डाइ (circular die) बाट तह जस्तो फिल्मको रूपमा बनाइन्छ। यसै चरणमा विशेष शीतलन प्रक्रियाले जादू जस्तो काम गर्दछ जसले हामी सबैले चिन्ने म्याट फिनिस (matte finish) बनाउँछ। यस पूरै प्रक्रियाको क्रममा तनाव नियन्त्रित रोलरहरूले ब्यागहरू एकसमान र अपारदर्शी देखिने बनाउँछन्। त्यसपछि काट्ने र सिलाई गर्ने मेसिनहरूले ब्यागको किनारमा सानो सुन्दर सिलाई बनाउँछन्। अन्तमा, छापाईको लागि पठाउनु अघि, निर्माताहरूले कोरोना उपचार (corona treatment) लगाउँछन् जसले फ्रोस्टेड सतहमा छापिएका डिजाइनहरू ठीकसँग चिप्लिने गर्छन्।

पलिथिलिन फिल्ममा फ्रोस्टेड टेक्सचर बनाउन एक्सट्रुजनको भूमिका

फ्रोस्टेड फिनिसहरू साथ एकसमान प्राप्त गर्न एक्सट्रुजन इकाई केन्द्रीय छ। मुख्य कारकहरू समावेश गर्दछ:

- बैरल तापमान क्षेत्रहरू गर्मी वर्गहरूमा 5-10 डिग्री सेल्सियस भिन्नताले पोलिमर क्रिस्टलीकरणलाई प्रभावित गर्दछ

- डाइ ग्याप समायोजनहरू 0.8-1.2 मिमी खुल्ला लाइट डिफ्युजनका लागि फिल्मको मोटाई अनुकूलित गर्दछ

- एयर रिंग कूलिंग असममित वायु प्रवाहले प्रकाशलाई छित्रो पार्ने सूक्ष्म सतह अनियमितताहरू (Ra 2.5-3.8µm) उत्पन्न गर्दछ

यी प्यारामिटरहरूले मेसिनलाई रासायनिक थपहरू बिना LDPE, HDPE, र ब्लेन्डेड फिल्महरूमा एकसमान फ्रोस्टेड टेक्सचरहरू उत्पादन गर्न अनुमति दिन्छन्।

सतह उपचार विधिहरू: ओपेसिटीका लागि कोल्ड रोलरहरू र कोरोना उपचार

फ्रोस्टेड प्रभावलाई बढाउन दुई विधिहरू प्राथमिक छन्:

| विधि | यन्त्र | अपारदर्शिता सीमा | ऊर्जा खपत |

|---|---|---|---|

| ठण्डा रोलर्स | चिल्ड (१२-१५°C) स्टील ड्रमले फिल्म सतहलाई संकुचित गर्दछ | 65–78% | ८-१२ किलोवाट/घण्टा |

| कोरोना | १०-४० kHz विद्युत डिस्चार्जले सतहको परतलाई अक्सिडाइज गर्दछ | 72–85% | १५-२२ किलोवाट/घण्टा |

ठंडा रोलरहरूले प्रीमियम खुदरा प्याकेजिङ्का लागि आदर्श रूपमा म्याट फिनिसहरू प्रदान गर्दछन्, जबकि कोरोना उपचारले औद्योगिक फिल्महरूमा अपारदर्शिताको स्थायित्व सुनिश्चित गर्दछ। दृश्यता र शक्तिको आवश्यकता पर्ने क्षेत्रमा दुई विधिहरूको संयोजन गर्नु सामान्य छ।

फ्रोस्टेड ब्याग्सका लागि सामग्री चयन: LDPE, HDPE, र LLDPE को तुलना

फ्रोस्टेड एप्लिकेशनहरूमा LDPE, HDPE, र LLDPE का प्रदर्शन भिन्नताहरू

राम्रो ग्लास प्रभाव प्राप्त गर्नका लागि प्रयोग गरिएको रालको प्रकारले सबै फरक पार्छ। एलडीपीई एकदमै लचिलो र राम्रो र समतल रंगको हुने गर्छ किनभने यसको अणुहरू बिस्तारै फैलन्छन् र प्रकाशलाई राम्रोसँग फैलाउँछन्। त्यसैले यो ब्यापार प्याकेजिङ्गमा राम्रो काम गर्छ जहाँ उपस्थिति महत्वपूर्ण हुन्छ । एचडीपीईले धेरै कठोरता दिन्छ र सुरुमा बढी अपारदर्शी हुन्छ, तर निर्माताहरूले प्रायः केही थप सामग्रीहरू थप्नु पर्छ ताकि स्थिर ग्लासिंग परिणामहरू प्राप्त गर्न सकियोस् किनकि सीधा चेन अणुहरूले प्रकाशलाई स्वतन्त्र रूपमा फैलाउन दिदैन। त्यसपछि LLDPE छ जुन बल र बनावट गुणस्तर बीचमा कहीं छ। ती छोटो चेन शाखाहरु संग, यसले एचडीपीई भन्दा १५ देखि २० प्रतिशत राम्रो सतह बनावट सिर्जना गर्न मद्दत गर्दछ, धेरै आंसू प्रतिरोधको त्याग नगरी। धेरैजसो मानिसहरु यो सन्तुलनलाई अनुप्रयोगका लागि धेरै उपयोगी ठान्छन् जहाँ दुबै उपस्थिति र स्थायित्वको कुरा हुन्छ।

| मिश्रणको संयोजन | ग्लासिंग ओपेसिटी (%) | फाड्न बल (g/μm) |

|---|---|---|

| LDPE + १०% HDPE | 82 | 220 |

| LLDPE + ५% MDPE | 78 | 290 |

| HDPE + १५% LDPE | 75 | 180 |

रालको गुणस्तरले पारदर्शिता, शक्ति र फ्रोस्टिङको एकरूपतामा कसरी असर गर्छ

उच्च शुद्धता स्तर र 0.3 देखि 10 मिनेटमा 2.0 ग्रामको दरले MFR मानहरू भएका रेजिनहरू स्थिर एक्सट्रुजन प्रक्रियाका लागि सबैभन्दा राम्रो काम गर्दछन् र सतहहरूमा समान फ्रोस्टिङ प्रभाव सिर्जना गर्दछन्। जब हामी प्रायः एकरूप नभएका पोलिमर चेनहरू भएको LDPE सामग्रीको निम्न गुणस्तरको काममा काम गर्दछौं, हामीले प्रायः प्रकाशले सामग्रीमा फैलिएको भएकाले अस्पष्टताका क्षेत्रहरू देख्छौं। सामग्रीमा घनत्व 0.945 ग्राम प्रति घन सेन्टिमिटर भन्दा माथिको भएको भर्जिन सामग्रीबाट बनेको HDPE उत्पादनहरूका लागि प्रक्रियाको क्रममा क्षति बेला सफेदीको मात्रा धेरै कम हुन्छ, यसका साथै यी सामग्रीहरूले फ्रोस्टिङ उपचार पछि पनि आफ्नो मूल तन्यता सामर्थ्यको लगभग 90% सम्म संरक्षण गर्दछन्। समस्या LLDPE सूत्रीकरणमा पुनःचक्रण गरिएको सामग्री 8% भन्दा बढी हुँदा आउँछ। त्यस बेला, बिन्दु दृष्टिको प्रतिरोध क्षमता लगभग 34% सम्म घट्छ, जसले गर्दा यी सामग्रीहरू टिकाउपनका आवश्यकता रहेका धेरै औद्योगिक अनुप्रयोगहरूका लागि अनुपयुक्त बनाउँछ।

फ्रोस्टेड फिल्महरूमा इच्छित अस्पष्टता र स्पर्शनीय बनावटका लागि रेजिनहरू मिसाउनु

आधुनिक सह-एक्सट्रुजन सेटअपहरूले LDPE लाई आधारभूत सामग्रीको रूपमा प्रयोग गर्दछ र विभिन्न LLDPE-HDPE सतह मिश्रणहरूसँग सँगै मिलाउँदछ, जसले स्पर्शको सन्दर्भमा 40 प्रतिशत सुधार गर्दछ जबकि महँगो थप सामग्रीहरूलाई लगभग 20 प्रतिशत कम गर्दछ। जब निर्माताहरूले LDPE को लगभग 70% लाई LLDPE को 30% सँग मिलाउँछन्, त्यसले आवश्यक क्रस दिशा फाड्ने शक्ति प्रति वर्ग मिलीमिटरमा लगभग 18 न्यूटन प्रदान गर्दछ, जुन फ्रोस्टेड जिपर ब्याग अनुप्रयोगहरूका लागि पूर्णतया आवश्यक हुन्छ। र जब अपारदर्शिता वास्तविक चिन्ताको विषय बन्छ? HDPE को सूत्रीकरणमा लगभग 12 देखि 15% TiO2 मास्टरब्याच मिलाउनुहोस्। यो समायोजनले सतहहरूमा प्रकाशको फैलावटलाई धेरै राम्रो बनाउँछ, पूरै एक्सट्रुजन प्रक्रियालाई मन्द नगरी लगभग आधा दृश्यता सुधार गर्दछ।

फ्रोस्टेड जिपर ब्याग उत्पादनका लागि विशेष अनुकूलन

फ्रोस्टेड जिपर ब्यागहरूका लागि प्लास्टिकको ब्याग बनाउने मेसिनमा परिमार्जन

सतहको अस्पष्टता कायम राख्दै जिपर ट्र्याकहरू एकीकृत गर्न फ्रोस्टेड जिपर ब्यागहरू उत्पादन गर्न सटीक समायोजन आवश्यक पर्दछ। अपरेटरहरूले एक्सट्रुसन तापक्रम (±5°C) र टेक्सचर विकृति हुन नदिन रोलर कम्प्रेसन नियन्त्रण गर्छन्। सतत प्रवाह सुनिश्चित गर्न फ्रोस्टेड फिल्म र पारदर्शी जिपर स्ट्रिप्सका लागि संशोधित डाइ हेडहरूले अन्तरफेसको कमजोरी रोक्छ जसले डेलामिनेशनको कारण बन्न सक्छ।

फ्रोस्टेड जिपर फिल्महरूका लागि सुसंगत सामग्री (LDPE, MDPE, PEVA, EVA)

फ्रोस्टेड जिपर ब्यागहरूले प्रकाश प्रसारण र सीलिङ प्रदर्शनका लागि इन्जिनियर रेजिनहरू प्रयोग गर्छन्:

| सामग्री | फ्रोस्टिङ प्रभावकारिता | सीलिङ प्रदर्शन | सामान्य प्रयोग क्षेत्रहरू |

|---|---|---|---|

| Ldpe | उच्च अस्पष्टता | निम्न तापक्रम | रिटेल पैकेजिङ |

| MDPE | मध्यम अस्पष्टता | उच्च-शक्ति | औद्योगिक ब्यागहरू |

| PEVA | निरन्तर म्याट फिनिस | लचिलो सीलहरू | खाना सुरक्षित पाउच |

| एवा | सानो पारदर्शिता | चरम लचिलोपन | फ्रिज संग्रहण |

ईभिए (ईथिलिन भिनाइल एसिटेट) र पेभा (पोली ईथिलिन भिनाइल एसिटेट) मिश्रण (भिनाइल एसिटेटको मात्रा १८% सम्म) जिपरको कार्यक्षमता नघटाई स्पर्श गुणस्तर सुधार गर्दछ, २०२३ को पोलिमर इन्जिनियरिङ स्टडीको अनुसार।

जिपर एकीकरणका लागि प्रिसिजन सीलिङ र ल्यामिनेशन यूनिट

डुअल-स्टेज सीलिङले विश्वसनीय जिपर संलग्नता सुनिश्चित गर्दछ: इन्फ्रारेड प्रि-हिटिङ (१२०–१४० डिग्री सेल्सियस) ले स्ट्रिपलाई फ्रोस्टेड फिल्ममा बाँध्दछ, त्यसपछि एयरटाइट किनारहरूका लागि अल्ट्रासोनिक ल्यामिनेशन। लेजर सेन्सरहरूले ०.३ मिमी टोलेरेन्सको सीमाभित्र संरेखण निगरानी गर्दछ, स्वचालित रूपमा तनाव नियोजन गरेर उच्च-गति उत्पादन (४०–६० ब्याग/मिनेट) को समयमा पक्किङ वा डिल्यामिनेशन रोक्दछ।

कस्टमाइजेसन विकल्प: प्रिन्टिङ, पर्फोरेसन र डिजाइन लचिलोपन

निर्माताहरूले आधुनिक ब्याग बनाउने प्रणालीहरूको उपयोग फ्रोस्टेड दृश्यता र बजारको मागसँग खापिने कार्यात्मक सुधारहरू सँगै जोड्न प्रयोग गर्छन्।

फ्रोस्टेड ब्याग बनाउने प्रक्रियामा पर्फोरेसन र टियर-नट्स थप्नु

एकीकृत लेजर पर्फोरेशन प्रणालीले 120 बैग/मिनेटको गतिमा सटीक टियर लाइनहरू सिर्जना गर्दछ। संरचनात्मक अखण्डता संग खुल्न सजिलोको सन्तुलन बनाए राख्दै समायोज्य छेद घनत्व (10–50 छेद/इन्च) स्न्याक वा उत्पादन प्याकेजिङ्का लागि आदर्श बनाउँछ।

फ्रोस्टेड प्लास्टिक फिल्महरूमा डिजिटल र फ्लेक्सोग्राफिक प्रिन्टिङ

UV-उपचारित इंकजेट मोड्यूलहरूले frosted LDPE र HDPE फिल्महरूमा तीव्र ब्रान्डिङका लागि 98% अपारदर्शिता प्राप्त गर्छन्। ठंडा-फोइल स्ट्याम्पिङको साथमा जोडिएको फ्लेक्सोग्राफिक प्रिन्टिङले मेट भएको सतहलाई बाधित गर्याबिना धातुको सजावट थप्छ, जसले शेल्फ आकर्षणलाई बढाउँछ।

सौन्दर्य र कार्यात्मक कस्टमाइजेसन मार्फत उपभोक्ता मागलाई पूरा गर्नु

ब्रान्डहरूले फ्रोस्टेड र ट्रान्सपेरेन्ट क्षेत्रहरूसँगको डुअल-टेक्सचर ब्यागहरूको माग बढ्दै गएको छ, जुन एक्सट्रुजनको क्रममा चयनात्मक कोरोना उपचार मार्फत प्राप्त गरिन्छ। स्थायित्वका लक्ष्यहरू पूरा गर्न, आन्तरिक प्रणालीहरूले उत्पादनको क्रममा नै पुन: प्रयोजन गरिएको सामग्री संकेतकहरू प्रत्यक्ष प्रिन्ट गर्छन्, उत्पादनलाई मन्द नगरी ट्रान्सपेरेन्सी प्रदान गर्दै।

FAQ खण्ड

फ्रोस्टेड प्लास्टिक ब्याग के हो?

फ्रोस्टेड प्लास्टिक ब्याग भनेको पोलिइथाइलिनबाट बनेको ब्यागको प्रकार हो जसमा म्याट फिनिस हुन्छ। यसलाई प्रकाशलाई छित्रो पार्ने गरी सतहलाई प्रक्रिया गरेर बनाइन्छ, जसले गर्दा फ्रोस्टेड देखावट आउँछ।

फ्रोस्टेड प्लास्टिक ब्याग बनाउन कुन सामग्री मनपर्छ?

कम घनत्व पोलिइथाइलिन (एलडीपीई) फ्रोस्टेड प्लास्टिक ब्याग बनाउन प्राथमिकता दिइन्छ किनभने यसको लचिलोपन र समान म्याट फिनिस प्रदान गर्दछ।

प्लास्टिक ब्यागमा फ्रोस्टेड प्रभाव कसरी प्राप्त गरिन्छ?

उत्पादनको क्रममा एम्बसिंग रोलर्स र विशिष्ट शीतलन प्रक्रियाहरू मार्फत प्रभाव प्राप्त गरिन्छ, जसले गर्दा प्रकाशलाई छित्रो पार्ने गरी टेक्सचर्ड सतह बन्छ।

के फ्रोस्टेड प्लास्टिक ब्यागहरूलाई कस्टमाइज गर्न सकिन्छ?

हो, उपभोक्ता मागलाई पूरा गर्न प्रिन्टिङ, पर्फोरेशन र डिजाइन लचिलोपनका साथ फ्रोस्टेड प्लास्टिक ब्यागहरूलाई कस्टमाइज गर्न सकिन्छ।

विषय सूची

- फ्रष्टेड प्लास्टिक ब्याग बनाउने मेसिनलाई के परिभाषित गर्छ?

- फ्रोस्टेड फिल्म उत्पादनका लागि मेसिनका मुख्य घटकहरू

- ब्याग मेसिनरी कार्यप्रवाहमा फ्रोस्टेड फिनिस टेक्निकहरूको एकीकरण

- फ्रस्टेड ब्याग निर्माण प्रक्रिया: एक्सट्रुसन देखि सतह उपचार सम्म

- फ्रोस्टेड ब्याग्सका लागि सामग्री चयन: LDPE, HDPE, र LLDPE को तुलना

- फ्रोस्टेड जिपर ब्याग उत्पादनका लागि विशेष अनुकूलन

- कस्टमाइजेसन विकल्प: प्रिन्टिङ, पर्फोरेसन र डिजाइन लचिलोपन

- FAQ खण्ड