Matkaplı Plastik Poşet Makinesini Belirleyen Özellikler Nelerdir?

Buzlu plastik poşet makineleri, filmlerin yüzeyini değiştirerek ışığı eşit şekilde saçar ve hepimizin tanıdığı o karakteristik mat dokuyu oluşturur. Bunları normal polietilen poşet makinelerinden ayıran özellik, üzerlerinde minik desenler bulunan ve üretim sırasında malzeme üzerinden geçerken buzlu görünümlü çıkıntılar oluşturan özel kalandrı rulo sistemidir. Bazı yüksek kaliteli modeller, dokuyu uygun şekilde oluşturmak için önce hızlı hava ile ardından oda sıcaklığında soğuk suya daldırarak iki aşamalı soğutma süreci kullanır. Çoğu şirket bu poşetleri üretirken yüksek yoğunluklu alternatiflerden daha iyi görünen buzlama işlemi için düşük yoğunluklu polietilen (LDPE) tercih etmektedir. Bu yüzden LDPE, sektörde tercih edilen malzeme olarak kalmaktadır.

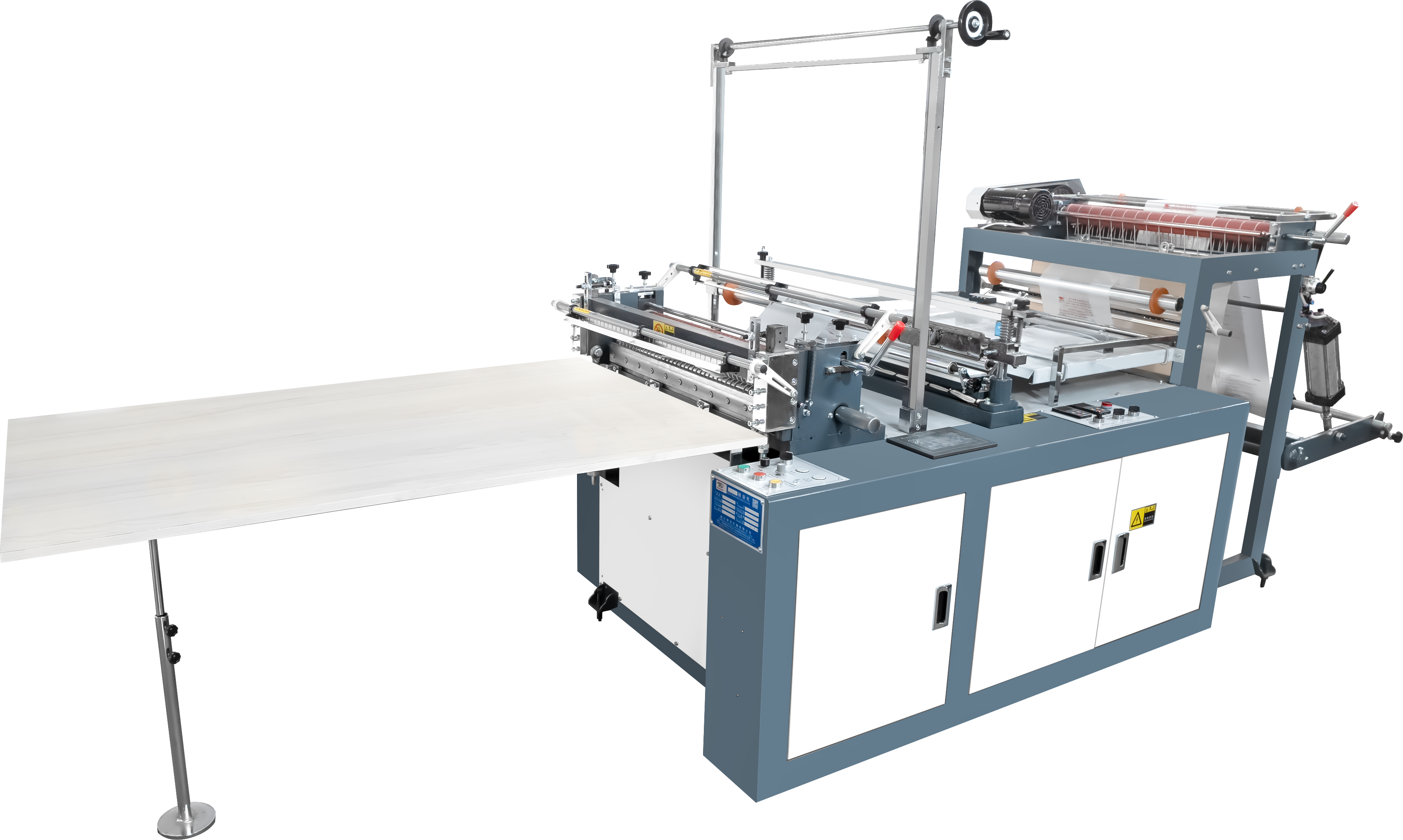

Buzlu Film Üretimi için Makinenin Temel Bileşenleri

Buzlu film üretimini sağlayan üç alt sistem:

- Asimetrik vida ekstruderleri aşırı ısınmayı önlemek için 160–190°C kontrollü gradyanlarda reçineleri eritin

- Mat yüzeyli soğutma silindirleri (Ra 3,2–6,3 µm yüzey pürüzlülüğü) filmleri sabitleyerek mikro-dokuları bastırın

- Atmosferik plazma üniteleri baskı mürekkeplerinin tutunmasını artırmak için yüzeyleri oksitleyin

Modern makineler, lazerle yönlendirilen silindir hizalama kullanarak 2 m film genişliğinde √0,02 mm kalınlık varyasyonunu koruyarak eşit buzlanma ve yapısal bütünlüğü sağlar.

Poşet Makineleri İş Akışı İçerisinde Buzlu Yüzey Tekniklerinin Entegrasyonu

Frosting işlemi, film, yaklaşık 65 ila 80 derece Celsius sıcaklıkta ısıtılan doku merdanelerinden geçerek bu desenleri doğru şekilde elde edene kadar ekstrüzyon aşamasından hemen sonra başlar. Bu doku adımından sonra, 18 ila 40 kilohertz arasında çalışan koro elektriksel deşarj ekipmanı, yüzey enerji seviyelerini yaklaşık 42-56 dyn/cm'ye yükseltir. Bu da üretim süreçleri boyunca sızdırmazlık bağlantılarının sağlam kalmasını ve aynı zamanda frosting desenlerinin korunmasını sağlar. Üreticiler, işleme sırasında malzemenin ne kadar matlaştığını göz önünde bulundurur ve yaklaşık %85-92 arası pusurluk (haze) görünürlüğü hedeflerler. Ayrıca makine yönünde ve enine yönde 18 megapaskalın üzerinde kalması gereken çekme dayanımı ölçümlerini de kontrol ederler. Rulo basınçlarını artı eksi %5 aralığında sürekli olarak ayarlayarak operatörler, hammadde veya çevre koşullarında meydana gelen küçük dalgalanmalara rağmen partiler arasında ürün tutarlılığını korurlar.

Buzlu Poşet Üretim Süreci: Ekstrüzyondan Yüzey İşlemeye

Buzlu Görünümlü Plastik Poşet Üretimi Adım Adım

Buzlu efektlü poşetlerin üretiminde üretim hattında birkaç temel adım yer alır. Birinci adımda, ekstrüzyon makinesinin içinde 160 ila 200 derece Celsius arasında ısıtılan reçine peletleri eritilerek kalın, yapışkan bir polimer maddesi haline getirilir. Sıradaki aşama ise, bu erimiş malzemenin dairesel bir kalıptan (die) geçirilerek tüb film şekline dönüştürülmesidir. Bu aşamada özel soğutma fanları devreye girerek tümü tarafından tanınan mat yüzeyi oluşturur. Tüm bu süreç boyunca gerginlik kontrollü silindirler, her şeyin tutarlı ve opak görünmesini sağlar. Daha sonra poşetlerin kenar dikişlerini oluşturan kesme ve kenetleme makineleri devreye girer. Son olarak, baskıya göndermeden önce üreticiler, buzlu yüzeylere uygulanacak her türlü baskının düzgün yapışmasını sağlayan korona tedavisi uygular.

Polietilen Filminde Buzlu Doku Oluşturulmasında Ekstrüzyonun Rolü

Buzlu yüzeylerin tutarlı bir şekilde elde edilmesinde ekstrüzyon ünitesi merkezi bir rol oynar. Temel faktörler şunlardır:

- Silindir sıcaklık bölgeleri : Isıtma segmentleri arasında 5–10°C değişiklikler polimer kristalleşmesini etkiler

- Kalıp açıklığı ayarları : 0,8–1,2 mm açıklıklar ışık saçılması için film kalınlığını optimize eder

- Hava halkası soğutması : Asimetrik hava akışı, ışığı saçılan mikro yüzey düzensizliklerine (Ra 2,5–3,8µm) neden olur

Bu parametreler, makinenin kimyasal katkı maddeleri kullanmadan LDPE, HDPE ve karışımlı filmlerde homojen buzlu dokular üretmesine olanak sağlar.

Yüzey İşleme Yöntemleri: Opaklık için Soğuk Silindirler ve Korona İşlemi

İki ana yöntem buzuğu etkisini artırır:

| Yötem | Mekanizma | Opaklık Aralığı | Enerji Tüketimi |

|---|---|---|---|

| Soğuk Silindirler | Soğutulmuş (12–15°C) çelik tamburlar film yüzeyini sıkıştırır | 65–78% | 8–12 kW/saat |

| Korona | 10–40 kHz elektriksel deşarj yüzey katmanını oksitleyerek etki eder | 72–85% | 15–22 kW/saat |

Soğuk kalandrolar, premium perakende ambalajları için ideal dokunsal mat yüzeyler sunar, korona işlem ise endüstriyel filmlerde dayanıklı opaklık sağlar. Hem estetik hem de dayanıklılık gerektiren çok katmanlı buğulu fermuarlı çantalar için her iki yöntemin birleştirilmesi yaygındır.

Buğulu Çantalar için Malzeme Seçimi: LDPE, HDPE ve LLDPE Karşılaştırması

LDPE, HDPE ve LLDPE'nin Buğulu Uygulamalardaki Performans Farkları

Kullanılan reçine türü, iyi bir buğu efekti elde etmek açısından büyük fark yaratır. LDPE, moleküllerinin dallanması sayesinde oldukça esnek olması ve ışığı iyi saçmasıyla bilinir; bu da ona düzgün bir mat yüzey kazandırır. Bu nedenle özellikle görünüşün önemli olduğu perakende ambalajları gibi uygulamalarda oldukça etkilidir. HDPE ise daha fazla sertlik sağlar ve başlangıçta daha opak bir yapıya sahiptir. Ancak üreticiler genellikle tutarlı bir buğu efekti elde edebilmek için bazı katkı maddeleri eklemek zorundadır çünkü düz zincirli moleküller ışığın serbestçe saçılmasına izin vermez. Diğer taraftan LLDPE, dayanıklılık ve doku kalitesi arasında bir yerde konumlanır. Kısa zincir dallanmalarına sahip olması sayesinde, yırtılma direncini fazla kaybetmeden HDPE'ye göre yüzde 15 ila 20 daha iyi bir yüzey doku kalitesi sağlayabilir. Hem görünüş hem de dayanıklılık gerektiren uygulamalarda bu denge çoğu kişi için oldukça yararlıdır.

| Karışım Kombinasyonu | Bulundurma Opaklığı (%) | Yırtılma Direnci (g/µm) |

|---|---|---|

| LDPE + %10 HDPE | 82 | 220 |

| LLDPE + %5 MDPE | 78 | 290 |

| HDPE + %15 LDPE | 75 | 180 |

Reçine Kalitesinin Şeffaflık, Dayanıklılık ve Çiylenme Tutarlılığı Üzerine Etkisi

0,3 ila 2,0 gram/10 dakika arasında değişen MFR değerlerine sahip ve yüksek saflıkta olan reçineler, stabil ekstrüzyon süreçleri için en iyi sonucu verir ve yüzeylerdeki buzlanma etkisinin sürekli bir şekilde oluşmasını sağlar. Polimer zincirlerinin homojen olmadığı düşük kaliteli LDPE malzemeler kullanıldığında, ışığın malzeme içinden farklı şekillerde saçılması nedeniyle sıklıkla opasite patches (opaklık lekeleri) oluşur. Yoğunluğu 0,945 gram/cm³'ün üzerinde olan ve ham maddeden üretilmiş HDPE ürünlerde, işleme sırasında önemli ölçüde daha az stres beyazlaması görülür. Ayrıca bu malzemeler, buzlanma işleminden sonra orijinal çekme dayanımının yaklaşık %90'ını korurlar. Sorun, LLDPE formülasyonlarında geri dönüştürülmüş malzeme oranı %8'in üzerine çıkınca baş gösterir. Bu seviyede, delinme direnci yaklaşık %34 oranında düşer ve bu tür malzemeler, dayanıklılığın en önemli olduğu birçok zorlu endüstriyel uygulama için uygunsuz hale gelir.

Buzlu Filmlerde Optimal Opaklık ve Dokusal Tutturmak İçin Reçine Karışımı

Modern koekstrüzyon sistemleri, LDPE'yi temel malzeme olarak kullanırken çeşitli LLDPE-HDPE yüzey karışımlarını birleştirerek dokunmatik hissi yaklaşık %40 oranında artırır ve maliyetli katkıları neredeyse %20 azaltır. Üreticiler yaklaşık %70 LDPE'yi %30 LLDPE ile karıştırdığında, bu önemli çapraz yönlü yırtılma dayanımını mm² başına yaklaşık 18 Newton seviyesine çıkararak buharlı fermuarlı çantalar için gerekli olan yapıyı elde ederler. Opaklık gerçekten önemli bir durum olduğunda, HDPE formülasyonuna yaklaşık %12 ila %15 arasında TiO2 ana partisini eklemek yeterlidir. Bu ayar, yüzeylerde ışığın daha iyi saçıldığı yapıyı oluşturur ve ekstrüzyon sürecini hiç yavaşlatmadan görünürliği neredeyse yarı oranında artırır.

Buharlı Fermuarlı Çanta Üretimi için Özel Uyumlar

Buharlı Fermuarlı Çantalar İçin Plastik Çanta Makinesini Değiştirme

Buzlu fermuarlı poşet üretimi, yüzey opaklığı korunurken fermuar kanallarının entegre edilmesini sağlar. Operatörler, ekstrüzyon sıcaklığına (±5°C) ve rulo sıkıştırmasına hassas ayarlar yaparak dokunun bozulmasını önler. Değiştirilmiş kalıp başlıkları, buzlu film ve şeffaf fermuar bantları için sürekli akışı sağlayarak delaminasyona neden olabilecek ara yüz zayıflıklarını engeller.

Buzlu Fermuarlı Filmler için Uyumlu Malzemeler (LDPE, MDPE, PEVA, EVA)

Buzlu fermuar poşetleri, ışık saçılımı ve yapışma performansı için özel olarak formüle edilmiş reçineler kullanır:

| Malzeme | Buzlanma Etkinliği | Oturak Performansı | Genel Kullanım Olayları |

|---|---|---|---|

| LDPE | Yüksek opaklık | Düşük sıcaklık | Perakende ambalajı |

| MDPE | Orta opaklık | Yüksek dayanıklılık | Sanayi poşetleri |

| - Evet. | Sürekli mat yüzey | Esnek yapışmalar | Gıda güvenli torbalar |

| EVA | Hafif saydamlık | Aşırı elastikiyet | Dondurucu saklama |

2023 polimer mühendisliği çalışmalarına göre, EVA ve PEVA karışımları (%18 vinil asetat içeriğine kadar) zımba işlevini kaybetmeden dokunsal doku özelliklerini geliştirir.

Zımba Entegrasyonu için Hassas Etanjlaşma ve Lamine Birimleri

İki aşamalı etanjlaşma, zımbanın güvenilir şekilde sabitlenmesini sağlar: Infrared önceden ısıtma (120–140°C), şeridi mat film ile birleştirir, ardından hava geçirmez kenarlar için ultrasonik lamine işlemi uygulanır. Lazer sensörler, 0.3 mm tolerans dahilinde hizalamayı izler ve yüksek hızlı üretim sırasında (40–60 çanta/dakika) kırışmayı veya soyulmayı önlemek için otomatik olarak gerginliği ayarlar.

Özelleştirme Seçenekleri: Baskı, Delikli Kesimler ve Tasarım Esnekliği

Üreticiler, piyasa taleplerine uygun olarak mat görünümlü çantaları işlevsel geliştirmelerle birleştirmek için modern çanta üretimi sistemlerinden yararlanmaktadır.

Mat Çanta Üretim Sürecine Delikli Kesimler ve Koparma Yuvaları Eklemek

Entegre lazer delme sistemleri, dakikada 120 poşet/hıza kadar hassas yırtılma çizgileri oluşturur. Ayarlanabilir delik yoğunluğu (10–50 delik/inç) kolay açılımı yapısal bütünlükle dengeler ve atıştırmalık veya sebze-meyve ambalajları için ideal hale getirir.

Buzlu Plastik Filmlerde Dijital ve Flexografik Baskı

UV ile sertleşen inkjet modülleri, buzlu LDPE ve HDPE filmlerde net marka tanıtımı için %98 opaklık sağlar. Soğuk folyo baskısıyla birlikte kullanılan flexografik baskı, mat yüzeyi bozmadan metalik vurgular ekleyerek raf çekiciliğini artırır.

Estetik ve Fonksiyonel Özelleştirme ile Tüketici Taleplerine Uygunluk

Markalar, ekstrüzyon sırasında seçici koroanın uygulanmasıyla buzlu ve şeffaf bölgelerden oluşan çift dokulu poşetler talep etmektedir. Sürdürülebilirlik hedeflerine ulaşmak için üretim sırasında iç içe sistemler, geri dönüştürülmüş içerik göstergelerini doğrudan basar ve çıktıyı yavaşlatmadan şeffaflık sağlar.

SSS Bölümü

Buzlu plastik poşet nedir?

Buzlu plastik poşet, mat bir yüzeye sahip polietilenden üretilen bir poşet türüdür. Yüzeyin ışığı saçması için işlenerek buzlu bir görünüm elde edilir.

Buzlu plastik poşetler için hangi malzeme tercih edilir?

Düşük yoğunluklu polietilen (LDPE), esnekliği ve eşit mat yüzeyi nedeniyle buzlu plastik poşet yapımında tercih edilir.

Plastik poşetlerde buzlu efek nasıl elde edilir?

Efekt, üretim sırasında kalanderleme silindirleri ve özel soğutma süreçleriyle elde edilir; bu da ışığı saçılan bir doku oluşturur.

Buzlu plastik poşetler özelleştirilebilir mi?

Evet, buzlu plastik poşetler tüketici taleplerine göre baskı, delikli kesim ve tasarım esnekliği ile özelleştirilebilir.

İçindekiler

- Matkaplı Plastik Poşet Makinesini Belirleyen Özellikler Nelerdir?

- Buzlu Film Üretimi için Makinenin Temel Bileşenleri

- Poşet Makineleri İş Akışı İçerisinde Buzlu Yüzey Tekniklerinin Entegrasyonu

- Buzlu Poşet Üretim Süreci: Ekstrüzyondan Yüzey İşlemeye

- Buğulu Çantalar için Malzeme Seçimi: LDPE, HDPE ve LLDPE Karşılaştırması

- Buharlı Fermuarlı Çanta Üretimi için Özel Uyumlar

- Özelleştirme Seçenekleri: Baskı, Delikli Kesimler ve Tasarım Esnekliği

- SSS Bölümü