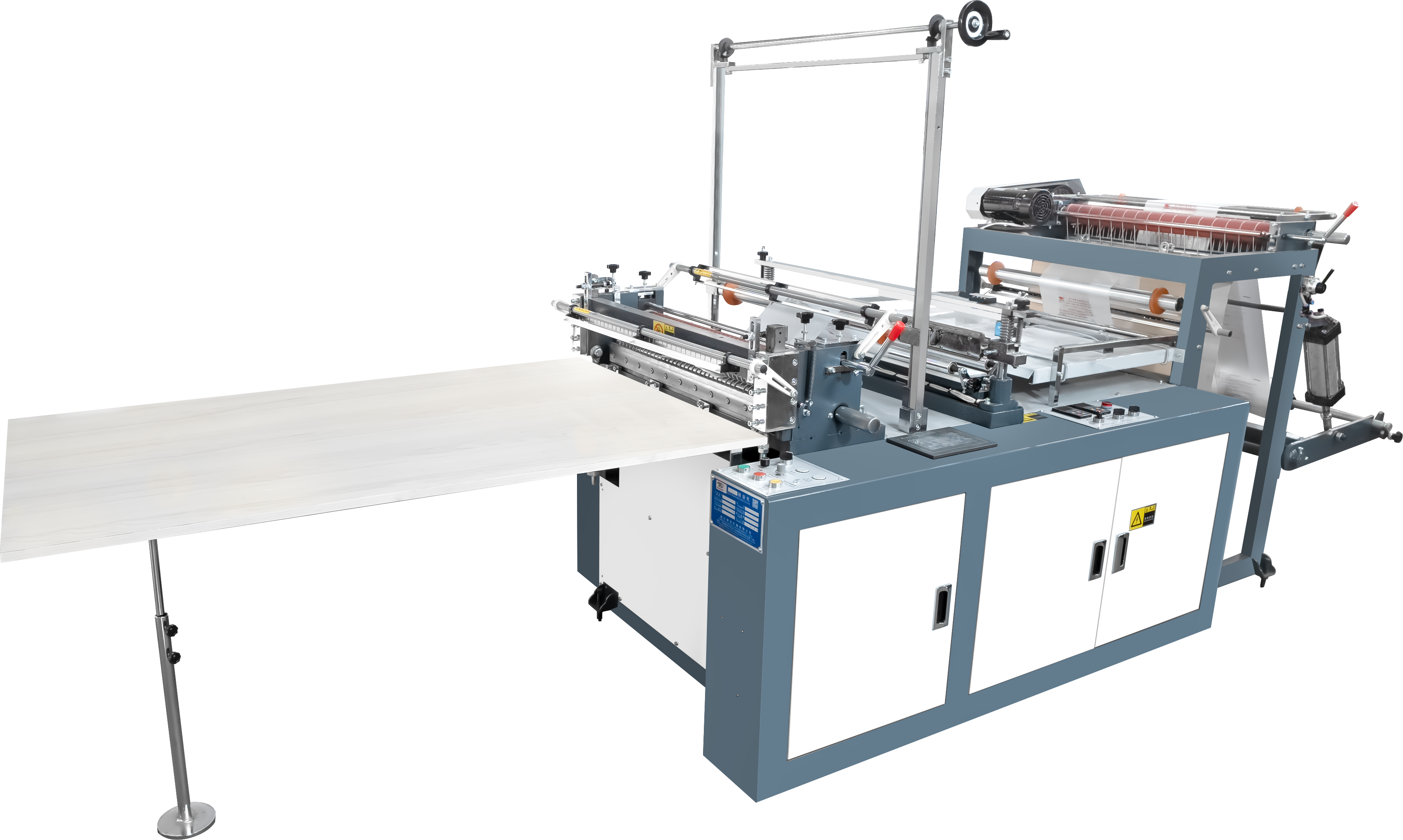

Ce definește o mașină de fabricat pungi din plastic mat?

Mașinile pentru pungi din plastic mat lucreează prin modificarea suprafeței filmelor astfel încât să disperseze lumina în mod egal, oferind acea senzație distinctivă de mat, pe care o recunoaștem cu toții. Ceea ce le diferențiază de mașinile obișnuite pentru pungi din polietilenă este setarea specială cu role de amprentare care au modele minuscule pe ele, creând acele proeminențe cu aspect de brumă atunci când materialul este procesat în timpul fabricației. Unele variante premium folosesc chiar un proces de răcire în două etape, mai întâi cu aer circulant rapid, apoi scufundând materialul în apă rece la temperatura camerei, pentru a fixa textura corespunzătoare înainte de a aplica orice finisaje. Majoritatea companiilor optează pentru polietilenă de joasă densitate la fabricarea acestor pungi, deoarece arată mai bine după aplicarea efectului mat comparativ cu alternativele din polietilenă de înaltă densitate, motiv pentru care LDPE rămâne materialul preferat în întreaga industrie.

Componente esențiale ale mașinii pentru producția de film mat

Trei sub-sisteme care permit fabricarea filmului mat:

- Extrudere cu șurub asimetric topiți rășinile la temperaturi controlate de 160–190°C pentru a preveni supraîncălzirea

- Role de răcire cu suprafață mată (Rugozitatea suprafeței Ra 3,2–6,3 µm) solidifică filmele imprimând micro-texturi

- Unități de plasmă atmosferică oxidează suprafețele pentru a îmbunătăți aderența cernelei pe zonele tratate

Mecanisme moderne mențin o variație de grosime de √0,02 mm pe lățimi de film de 2 m prin aliniere cu role ghidate cu laser, asigurând o înghețare uniformă și integritate structurală

Integrarea tehnicilor de finisare mată în fluxul de lucru al mașinii de fabricat pungi

Frostarea începe imediat după etapa de extrudare, când filmul trece prin role de texturare încălzite la temperaturi între aproximativ 65 și 80 de grade Celsius, pentru a obține modelele dorite. După acest pas de texturare, echipamentul de descărcare corona care funcționează între 18 și 40 de kilohertzi crește nivelul energiei superficiale până la aproximativ 42-56 de dyn/cm. Acest lucru asigură că etanșările se mențin corespunzător, păstrând în același timp modelele frostate pe durata întregii producții. Producătorii monitorizează gradul de opacitate al materialului în timpul procesării, vizând o vizibilitate a tulburelui de 85-92%. De asemenea, se verifică măsurătorile privind rezistența la tracțiune, care trebuie să rămână peste 18 megapascali, atât în direcția mașinii, cât și în direcția transversală. Ajustând constant presiunea rolelor cu plus sau minus 5%, operatorii mențin o consistență a produsului între diferitele loturi, în ciuda unor mici fluctuații ale materiilor prime sau ale condițiilor de mediu.

Procesul de Fabricație al Pungii Frostate: De la Extrudare la Tratarea Suprafeței

Fabricație pas cu pas a sacilor de plastic cu efect mat

Realizarea acestor saci cu efect mat implică mai mulți pași importanți în procesul de producție. Primul pas începe cu topirea granulelor de rășină în interiorul unei mașini extrudere încălzite la temperaturi între aproximativ 160 și 200 de grade Celsius, până când acestea devin o substanță groasă și vâscoasă din polimer. Următorul pas este procesul de modelare, unde materialul topit trece printr-un cap de extrudare circular, formând o folie sub formă de tub. În această fază, niște ventilatoare speciale de răcire încep să-și facă treaba, creând acel aspect mat specific pe care îl recunoaștem cu toții. Pe durata întregului proces, rolele cu tensiune controlată mențin totul omogen și opac. Apoi intervin acele mașini de tăiat și sigilat care creează acele margini laterale frumoase și ordonate ale sacului. Iar ultimul pas, înainte de a fi trimiși pentru imprimare, producătorii aplică un tratament corona, care asigură o bună aderență a designurilor imprimate pe aceste suprafețe mate.

Rolul extruziunii în crearea texturii mat pe filmul de polietilenă

Unitatea de extruziune este esențială pentru obținerea unor finisaje mat uniforme. Factorii cheie includ:

- Zonele de temperatură ale cilindrului : Variații de 5–10°C între segmentele de încălzire influențează cristalizarea polimerului

- Reglarea deschiderii matriței : Deschideri de 0,8–1,2 mm optimizează grosimea filmului pentru difuzarea luminii

- Răcirea cu inel de aer : Fluxul de aer asimetric generează neregularități microscopice la suprafață (Ra 2,5–3,8 µm) care dispersează lumina

Acești parametri permit mașinii să producă texturi mat uniforme pe filme din LDPE, HDPE și mixuri fără aditivi chimici.

Metode de tratare a suprafeței: Role reci și tratarea corona pentru opacitate

Două metode principale intensifică efectele mat:

| Metodologie | Mecanism | Interval de opacitate | Consum de energie |

|---|---|---|---|

| Role reci | Tamburi de oțel răciți (12–15°C) comprimă suprafața filmului | 65–78% | 8–12 kW/hr |

| Corona | descărcare electrică de 10–40 kHz oxidează stratul de suprafață | 72–85% | 15–22 kW/hr |

Rolele reci oferă finisaje mate tactice, ideale pentru ambalaje retail premium, iar tratamentul corona asigură o opacitate durabilă în filmele industriale. Combinarea celor două metode este frecventă în cazul pungilor congelate cu fermoar multistrat, care necesită atât estetică, cât și rezistență.

Alegerea materialului pentru pungi congelate: Compararea LDPE, HDPE și LLDPE

Diferenele de performanță ale LDPE, HDPE și LLDPE în aplicații congelate

Tipul de rășină utilizată face toată diferența atunci când este vorba de obținerea unor efecte bune de tip frost. LDPE este cunoscut pentru flexibilitatea sa ridicată și pentru finisajele mate omogene, datorită modului în care moleculele sale se ramifică, dispersând lumina destul de eficient. De aceea funcționează atât de bine pentru aplicații precum ambalajele pentru retail, unde aspectul este important. HDPE, pe de altă parte, oferă o rigiditate mult mai mare și este mai opac la început, însă producătorii adaugă frecvent unele aditivi pentru a obține rezultate consistente de tip frosting, deoarece moleculele cu lanțuri drepte nu permit dispersiei libere a luminii. Apoi apare LLDPE, care se situează undeva între rezistență și calitatea texturii. Datorită ramurilor de lanț mai scurte, reușește de fapt să creeze o textură de suprafață cu aproximativ 15-20% mai bună comparativ cu HDPE, fără a sacrifica prea mult rezistența la sfâșiere. Mulți oameni consideră că acest echilibru este foarte util în aplicațiile unde atât aspectul, cât și durabilitatea sunt importante.

| Combinație de amestec | Opacitatea Frosting (%) | Rezistența la sfâșiere (g/µm) |

|---|---|---|

| LDPE + 10% HDPE | 82 | 220 |

| LLDPE + 5% MDPE | 78 | 290 |

| HDPE + 15% LDPE | 75 | 180 |

Cum calitatea rășinii influențează claritatea, rezistența și consistența brumei

Rezinele cu nivel ridicat de puritate și valori MFR între 0,3 și 2,0 grame pe 10 minute funcționează cel mai bine pentru procese de extrudare stabile și creează efecte de tip frosting omogene pe suprafețe. Atunci când se lucrează cu materiale LDPE de calitate inferioară, unde lanțurile polimerice nu sunt uniforme, apar adesea acele pete nedorite de opacitate, deoarece lumina este împrăștietă diferit prin material. Pentru produse din HDPE realizate din materie primă virgină cu densități peste 0,945 grame pe centimetru cub, există o albeață cauzată de stres semnificativ mai redusă în timpul procesării, iar aceste materiale își păstrează aproximativ 90% din rezistența inițială la tracțiune, chiar și după aplicarea tratamentului de tip frosting. Problema apare atunci când conținutul reciclat depășește 8% în formulările de LLDPE. În acel moment, rezistența la înțepare scade cu aproximativ 34%, ceea ce face ca aceste materiale să nu fie potrivite pentru multe aplicații industriale solicitante, unde durabilitatea este esențială.

Amestecarea Rezinelor pentru O obținerea unei Opacități și Texturi Tactile Optime în Filmele Frostate

Configurațiile moderne de co-extruziune combină LDPE ca material de bază cu diferite amestecuri superficiale de LLDPE-HDPE, ceea ce îmbunătățește simțul tactil cu aproximativ 40%, reducând în același timp aditivii costisitori cu aproape 20%. Atunci când producătorii amestecă aproximativ 70% LDPE cu 30% LLDPE, obțin o rezistență la sfâșiere în direcția transversală de aproximativ 18 Newtoni pe milimetru pătrat, un parametru absolut necesar pentru aplicațiile de tip saci cu fermoar mat. Și atunci când opacitatea devine o problemă reală? Pur și simplu adăugați între 12 și 15% masterbatch TiO2 în formula HDPE. Această ajustare îmbunătățește semnificativ împrăștierea luminii pe suprafețe, crescând vizibilitatea cu aproape 50%, fără a încetini întregul proces de extruziune.

Adaptări Specializate pentru Producția de Săculete cu Fermoar Mat

Modificarea Mașinii de Făcut Săculete din Plastic pentru Săculete cu Fermoar Mat

Producerea sacilor cu fermoar mat necesită ajustări precise pentru a menține opacitatea suprafeței, integrând în același timp benzile de fermoar. Operatorii ajustează cu precizie temperatura de extrudare (±5°C) și compresia rolelor pentru a evita distorsionarea texturii. Capetele de filieră modificate asigură un flux continuu atât pentru filmul mat, cât și pentru benzile transparente de fermoar, prevenind slăbiciunile interfaciale care ar putea duce la desprindere.

Materiale compatibile (LDPE, MDPE, PEVA, EVA) pentru filme cu fermoar mat

Sacii cu fermoar mat utilizează rășini special concepute pentru împrăștierea luminii și performanța de etanșare:

| Material | Eficiența matării | Performanță de sigiliere | CAZURI DE UTILIZARE COMUNE |

|---|---|---|---|

| LDPE | Opacitate ridicată | Cu temperatură joasă | Ambalaje pentru vânzări cu amănuntul |

| MDPE | Opacitate moderată | De înaltă rezistență | Sacii industriali |

| PEVA | Finisaj mat consistent | Sigilări flexibile | Pungi sigile alimentare |

| EVA | Ușoară transluciditate | Elasticitate extremă | Depozitare în congelator |

Amestecuri de EVA și PEVA (până la 18% conținut de acetat de vinil) îmbunătățesc textura tactilă fără a compromite funcționalitatea fermoarului, conform studiilor de inginerie polimerică din 2023.

Unități de etanșare și laminare precisă pentru integrarea fermoarului

Etanșarea în două trepte asigură fixarea fiabilă a fermoarului: preîncălzirea cu infraroșu (120–140°C) lipește banda de filmul mat, urmată de laminarea ultrasonică pentru margini ermetice. Senzori laser monitorizează alinierea într-o toleranță de 0,3 mm, ajustând automat tensiunea pentru a preveni ondularea sau delaminarea în timpul producției la viteză mare (40–60 de pungi/minut).

Opțiuni de personalizare: Imprimare, Perforații și Flexibilitate în design

Producătorii folosesc sisteme moderne de fabricare a pungilor pentru a combina estetica mată cu îmbunătățiri funcționale adaptate cerințelor pieței.

Adăugarea de perforații și margini de rupere în procesul de fabricare a pungilor mate

Sistemele integrate de perforare cu laser creează linii precise de rupere la viteze de până la 120 de pungi/minut. Densitatea reglabilă a găurilor (10–50 de găuri/inch) asigură un echilibru între deschidere ușoară și integritate structurală, fiind ideale pentru ambalarea produselor de tip gustări sau legume-fructe.

Tipărire digitală și flexografică pe filme plastice matificate

Modulele de tipărire inkjet cu uscare UV realizează o opacitate de 98%, garantând o marcă vizibilă clar pe filmele LDPE și HDPE matificate. Tipărirea flexografică combinată cu aplicarea cu folie rece accentuează efectele metalice fără a afecta suprafața mate, crescând atractivitatea pe raft.

Răspunderea cerințelor consumatorilor prin personalizare estetică și funcțională

Tot mai frecvent, brandurile solicită pungi cu două texturi, zone matificate și zone transparente, realizate prin tratament selectiv de corona în timpul extruziunii. Pentru a îndeplini obiectivele de sustenabilitate, sistemele în linie tipăresc indicatorii privind conținutul reciclat direct în timpul procesului de producție, oferind transparență fără a reduce viteza producției.

Secțiunea FAQ

Ce este o pungă plastică matificată?

O pungă de plastic mat este un tip de pungă realizată din polietilenă cu un aspect mate. Este creată prin prelucrarea suprafeței pentru a dispersa lumina, rezultând un aspect mat, ca de brumă.

Ce material este preferat pentru pungile de plastic mat?

Polietilena de joasă densitate (LDPE) este preferată pentru fabricarea pungilor de plastic mat datorită flexibilității acesteia și finisajului mate uniform pe care îl oferă.

Cum se obține efectul mat la pungile de plastic?

Efectul este obținut prin utilizarea de role de calandrare și procese specifice de răcire în timpul producției, rezultând o suprafață texturată care dispersează lumina.

Pot fi personalizate pungile de plastic mat?

Da, pungile de plastic mat pot fi personalizate cu imprimare, perforații și flexibilitate în design pentru a satisface cerințele consumatorilor.

Cuprins

- Ce definește o mașină de fabricat pungi din plastic mat?

- Componente esențiale ale mașinii pentru producția de film mat

- Integrarea tehnicilor de finisare mată în fluxul de lucru al mașinii de fabricat pungi

- Procesul de Fabricație al Pungii Frostate: De la Extrudare la Tratarea Suprafeței

- Alegerea materialului pentru pungi congelate: Compararea LDPE, HDPE și LLDPE

- Adaptări Specializate pentru Producția de Săculete cu Fermoar Mat

- Opțiuni de personalizare: Imprimare, Perforații și Flexibilitate în design

- Secțiunea FAQ