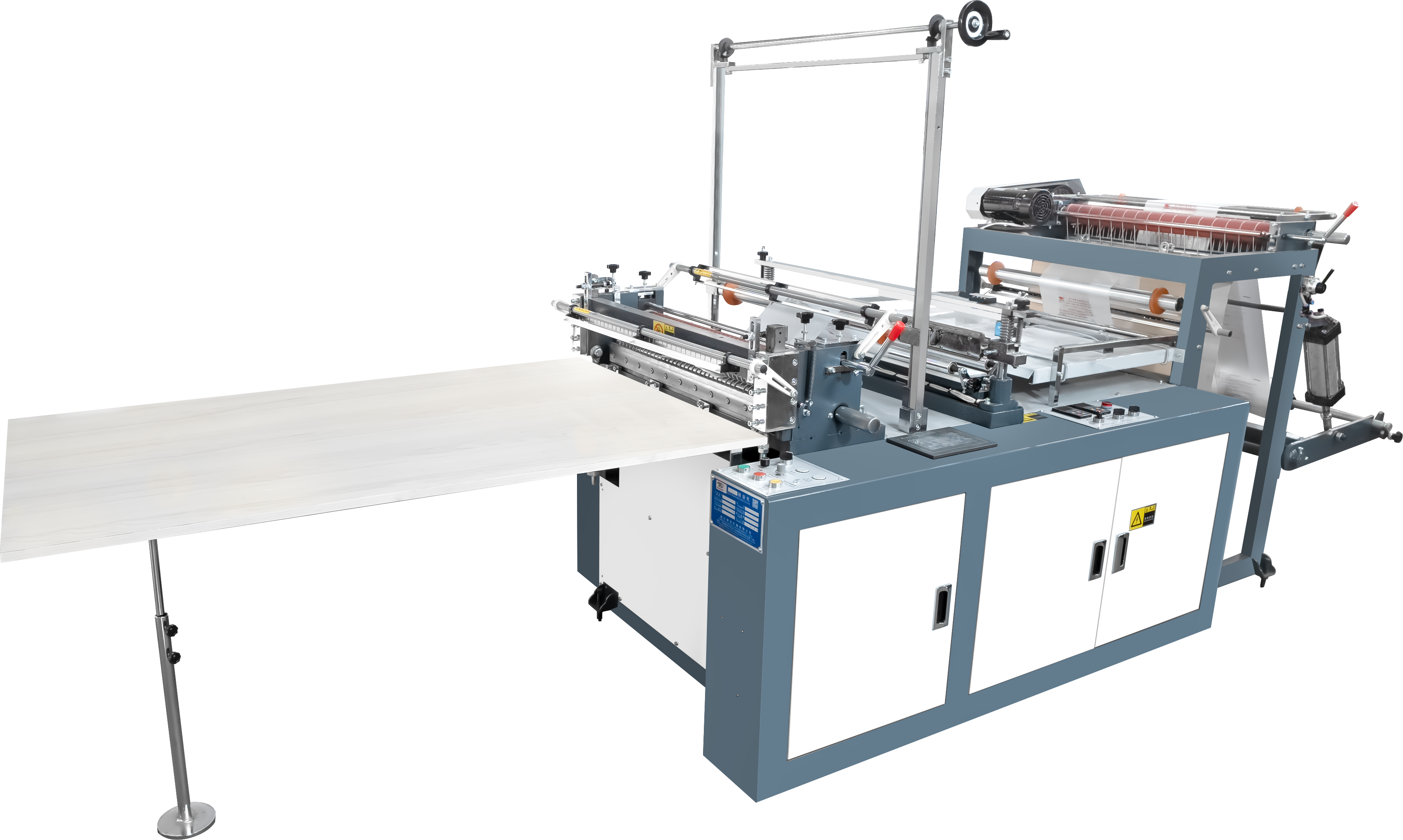

Wat Kentmerkt een Matglas Kunststofzakjesmachine?

Frosted plastic zakmachines werken door de oppervlakte van films te veranderen, zodat het licht gelijkmatig wordt verstrooid en dat karakteristieke matte gevoel oplevert dat we allemaal kennen. Wat deze machines onderscheidt van reguliere polyethyleen zakmachines, is hun speciale opstelling met verchroomde rollers die kleine patronen hebben, waardoor die frosted uitziende oneffenheden ontstaan terwijl het materiaal tijdens de productie wordt doorgeschoven. Sommige high-end versies gebruiken zelfs een tweestaps koelproces, waarbij eerst snelstromende lucht wordt gebruikt en daarna het materiaal in water van kamertemperatuur wordt ondergedompeld om de textuur goed vast te zetten voordat er afwerkende handelingen worden toegepast. De meeste bedrijven kiezen voor laagdichtheid polyethyleen bij de productie van deze zakken, omdat dit er beter uitziet na het frosten dan de hoogdichtheid variant, en daarom blijft LDPE het meest gebruikte materiaal in de industrie.

Kerncomponenten van de machine voor frosted filmproductie

Drie subsystemen maken frosted filmproductie mogelijk:

- Asymmetrische schroefextruders smelt harsen bij gereguleerde 160–190°C gradaties om oververhitting te voorkomen

- Matte afkoelcilinders (Ra 3,2–6,3 µm oppervlakteruwheid) verharden films terwijl micro-structuren worden geïmprenteerd

- Atmosferische plasmamodulen oxydeer oppervlakken om de inkthechting op behandelde gebieden te verbeteren

Moderne machines behouden een diktevariatie van √0,02 mm over 2 m brede filmbanen dankzij laserbestuurde rol-uitlijning, wat een uniforme matheid en structurele integriteit garandeert

Integratie van mat-finishing technieken in de productielijn voor zakken

Frosting begint direct na de extrusiefase wanneer de film door textuurrolsen gaat die verwarmd worden tussen ongeveer 65 en 80 graden Celsius om de patronen precies goed te krijgen. Na deze textuurstap verhogen corona-ontladingsapparatuur die werkt tussen 18 en 40 kilohertz het oppervlakteniveau tot ongeveer 42-56 dynes per centimeter. Dit zorgt ervoor dat de verbindingen goed blijven zitten terwijl de frostpatronen tijdens productieloppen behouden blijven. Fabrikanten letten op de mate waarin het materiaal tijdens de verwerking ondoorzichtig wordt en streven naar ongeveer 85-92% haze-zichtbaarheid. Ze controleren ook de treksterkte, die boven 18 megapascal moet blijven zowel in de machine richting als in de dwarsrichting. Door de druk op de rollen continu aan te passen binnen plus of min 5%, behouden operators de productconsistentie tussen batches, ondanks kleine schommelingen in grondstoffen of omgevingsomstandigheden.

Het productieproces van gefroste zakken: van extrusie tot oppervlaktebehandeling

Stap-voor-stap productie van plastic zakken met matglansafwerking

Het maken van deze matglanszakken omvat verschillende essentiële stappen in het productieproces. Stap één begint met het smelten van harskorrels in een extrusiemachine die verhit wordt tot ongeveer 160 tot 200 graden Celsius, totdat ze veranderen in een dikke, kleverige polymeermassa. Vervolgens volgt het vormgevingsproces, waarbij dit smeltmateriaal door een zogenaamde cirkelvormige straalplaat gaat, waardoor een buisvormig folium ontstaat. Op dit stadium beginnen speciale koelventilatoren hun werk te doen om die karakteristieke matglansafwerking te creëren die we allemaal herkennen. Tijdens het hele proces zorgen spanningsgeregeldes rollen voor een consistente en ondoorzichtige uitstraling. Daarnaast zijn er snij- en verzegelingsapparaten die die nette zijdenaden in de zakken aanbrengen. En als laatste stap, voordat ze worden doorgestuurd voor het drukken, behandelen fabrikanten de oppervlakken met een zogenaamde corona-behandeling, zodat eventuele gedrukte ontwerpen goed blijven kleven aan die matte oppervlakken.

Rol van extrusie bij het creëren van een matglazen structuur op polyethyleenfolie

De extrusie-unit is cruciaal voor het behalen van consistente matglazen afwerkingen. Belangrijke factoren zijn:

- Sleevetemperaturen : 5–10°C variaties tussen verwarmingszones beïnvloeden de polymerisatiekristallisatie

- Regeling van de vormopening : 0,8–1,2 mm openingen optimaliseren de foliedikte voor lichtdiffractie

- Luchtringkoeling : Asymmetrische luchtstroom wekt microoppervlak oneffenheden (Ra 2,5–3,8 µm) op die licht verstrooien

Deze parameters stellen de machine in staat om uniforme matglazen structuren te produceren op LDPE, HDPE en samengestelde folies zonder chemische toevoegingen.

Oppervlaktebehandelingsmethoden: koude rollen en corona-behandeling voor dekkingseigenschappen

Twee primaire methoden versterken het matglas-effect:

| Methode | Mechanisme | Dichtheidsbereik | Energieverbruik |

|---|---|---|---|

| Koudewalsen | Gekoelde (12–15°C) stalen trommels comprimeren het filmsoppervlak | 65–78% | 8–12 kW/uur |

| Corona | 10–40 kHz elektrische ontlading oxideert de oppervlaktelaag | 72–85% | 15–22 kW/uur |

Koude rollers leveren een tactiel mat afwerking, ideaal voor premium verkoopverpakkingen, terwijl corona-behandeling zorgt voor duurzame dekking in industriële folies. Het combineren van beide methoden is gebruikelijk voor multilaags zippzakken met beslagen afwerking die zowel esthetiek als sterkte vereisen.

Materiaalkeuze voor beslagen zakken: LDPE, HDPE en LLDPE vergeleken

Prestatieverschillen van LDPE, HDPE en LLDPE in beslagen toepassingen

Het type gebruikte hars maakt het verschil wanneer men goede mat-effecten wenst te bereiken. LDPE staat bekend om zijn flexibiliteit en het leveren van mooie, gelijkmatige matte afwerkingen, dankzij de manier waarop de moleculen vertakken en het licht goed verspreiden. Daardoor is het zeer geschikt voor toepassingen zoals verpakkingen voor retail waar het uiterlijk belangrijk is. HDPE daarentegen biedt veel meer stijfheid en is van nature troebeler, maar fabrikanten moeten vaak additieven toevoegen om consistente matheid te verkrijgen, omdat de lineaire ketelmoleculen het licht niet zo vrij verspreiden. Dan is er LLDPE, die qua sterkte en oppervlaktekwaliteit ergens tussenin ligt. Dankzij de kortere zijtakken bereikt het ongeveer 15 tot 20 procent betere oppervlaktestructuur vergeleken met HDPE, zonder dat de scheurweerstand veel hoeft te lijden. Vele mensen vinden dit evenwicht zeer bruikbaar voor toepassingen waar zowel uiterlijk als duurzaamheid belangrijk zijn.

| Mengcombinatie | Matheid (tintgraad) (%) | Scheursterkte (g/µm) |

|---|---|---|

| LDPE + 10% HDPE | 82 | 220 |

| LLDPE + 5% MDPE | 78 | 290 |

| HDPE + 15% LDPE | 75 | 180 |

Hoe de kwaliteit van hars de helderheid, sterkte en consistentie van de brij beïnvloedt

Harzen met hoge zuiverheid en MFR-waarden tussen 0,3 en 2,0 gram per 10 minuten werken het beste voor stabiele extrusieprocessen en zorgen voor consistente frostingeffecten over oppervlakken. Bij gebruik van minder kwalitatief hoogwaardige LDPE-materialen waarbij de polymeerketens niet uniform zijn, zien we vaak die vervelende troebelheidsvlekken, omdat licht verschillend wordt verstrooid door het materiaal. Voor HDPE-producten gemaakt van nieuw materiaal met een dichtheid boven de 0,945 gram per kubieke centimeter is er aanzienlijk minder stressverwitting tijdens het verwerken. Daarnaast behouden deze materialen ongeveer 90% van hun oorspronkelijke treksterkte, zelfs nadat ze het frostingproces hebben ondergaan. Het probleem ontstaat wanneer het hergebruikte gehalte boven de 8% komt in LLDPE-formuleringen. Op dat moment daalt de prikweerstand met ongeveer 34%, waardoor deze materialen ongeschikt worden voor veel eisende industriële toepassingen waar duurzaamheid het belangrijkst is.

Het mengen van harzen voor optimale dekking en tactiele textuur in gefroste films

Moderne co-extrusieopstellingen combineren LDPE als basis materiaal met verschillende LLDPE-HDPE oppervlakteblends, wat het tactiele gevoel verbetert met ongeveer 40 procent, terwijl de dure additieven met bijna 20 procent worden verminderd. Wanneer fabrikanten ongeveer 70% LDPE mengen met 30% LLDPE, verkrijgen zij die belangrijke scheursterkte in de dwarsrichting van ongeveer 18 Newton per vierkante millimeter, iets wat absoluut noodzakelijk is voor toepassingen met gefroste ritszakken. En wanneer dekking echt een probleem wordt? Voeg gewoon ergens tussen 12 en 15% TiO2 masterbatch toe aan de HDPE-formulering. Deze aanpassing zorgt voor een veel betere lichtverstrooiing over de oppervlakken, waardoor de zichtbaarheid bijna met de helft wordt verbeterd, zonder het extrusieproces geheel te vertragen.

Gespecialiseerde aanpassingen voor de productie van gefroten ritszakken

Aanpassing van de plastic zakkenmachine voor gefroten ritszakken

Het produceren van matte ritszakken vereist nauwkeurige aanpassingen om de oppervlakte-opaciteit te behouden terwijl de ritsbanen worden geïntegreerd. Operators stellen de extrusietemperatuur (±5°C) en de rolcompressie nauwkeurig in om vervorming van de textuur te voorkomen. Gewijzigde smeerblokken zorgen voor een continue stroom voor zowel het matte folium als de doorzichtige ritsstrips, om interfaciale zwakke punten te voorkomen die tot delaminatie kunnen leiden.

Compatibele materialen (LDPE, MDPE, PEVA, EVA) voor matte ritsfolies

Matte ritszakken gebruiken geavanceerde harsen die zijn afgestemd op lichtverstrooiing en afsluitprestaties:

| Materiaal | Matheidseffectiviteit | Afsluitprestatie | Gewone gebruiksgevallen |

|---|---|---|---|

| LDPE | Hoge dekking | Laagtemperatuur | Verpakking voor de detailhandel |

| MDPE | Matige dekking | Hoogste sterke | Industriele zakken |

| PEVA | Consistente matglansafwerking | Buigzame afsluitingen | Voedselveilige zakjes |

| EVA | Lichte doorzichtigheid | Extreme elasticiteit | Vriesopslag |

EVA- en PEVA-blends (tot 18% vinylacetaatgehalte) verbeteren de tactiele structuur zonder concessies aan de ritssluitingsfunctionaliteit, volgens studies uit 2023 op het gebied van polymeertechnologie.

Precisiesluit- en laminaateenheden voor ritssluitingintegratie

Tweestaps afsluiten zorgt voor betrouwbare ritssluitingbevestiging: infrarood voorverwarming (120–140°C) verbindt de strip met het matglasfolie, gevolgd door ultrasone laminaat voor luchtdichte randen. Lasersensoren monitoren de uitlijning binnen een tolerantie van 0,3 mm en passen automatisch de spanning aan om plooivorming of delaminatie te voorkomen tijdens productie met hoge snelheid (40–60 zakken/minuut).

Aanpasbare opties: Drukken, perforaties en ontwerpvrijheid

Fabrikanten maken gebruik van moderne zakkenvormende systemen om matglasuitstraling te combineren met functionele verbeteringen die aansluiten bij de marktvraag.

Perforaties en scheurgleuven toevoegen in het matglaszakkenproductieproces

Geïntegreerde laserperforatiesystemen creëren nauwkeurige scheurlijnen bij snelheden tot 120 zakken/minuut. Aanpasbare gatdichtheid (10–50 gaten/inch) biedt een balans tussen gemakkelijk openen en structurele integriteit, waardoor ze ideaal zijn voor verpakkingen van snacks of groenten en fruit.

Digitale en flexografische druk op gefroste kunststof folies

UV-gehard inktsproeimodules bereiken 98% dekking voor scherpe merkbeleving op gefroste LDPE- en HDPE-folie. Flexografische druk gecombineerd met koudfolie-druk verleent metalen accenten zonder de matte oppervlakte te verstoren en verhoogt zo de schapwaarde.

Inhouding van consumentenvraag via esthetische en functionele personalisatie

Merkpartijen vragen steeds vaker om dubbelstructuurzakken met gefroste en doorzichtige zones, gerealiseerd via selectieve corona-behandeling tijdens het extrusieproces. Om aan duurzaamheidsdoelstellingen te voldoen, drukken inline-systemen aanduidingen voor gerecycled materiaal direct tijdens het productieproces, waardoor transparantie wordt geboden zonder de productiesnelheid te verlagen.

FAQ Sectie

Wat is een gefroste kunststof zak?

Een matglanzende plastic tas is een type tas dat gemaakt is van polyethyleen met een matte afwerking. Het wordt gecreëerd door het oppervlak te bewerken zodat het licht verstrooit, wat leidt tot een matglanzend uiterlijk.

Welk materiaal is gewenst voor matglanzende plastic tassen?

Laagdichtheid polyethyleen (LDPE) is de voorkeur voor het maken van matglanzende plastic tassen vanwege zijn flexibiliteit en de gelijkmatige matte afwerking die het biedt.

Hoe wordt het matglanzend effect gerealiseerd in plastic tassen?

Het effect wordt bereikt door het gebruik van gravure-rollen en specifieke koelprocessen tijdens de productie, wat leidt tot een structuur op het oppervlak dat het licht verstrooit.

Kunnen matglanzende plastic tassen worden aangepast?

Ja, matglanzende plastic tassen kunnen worden aangepast met bedrukking, perforaties en ontwerpvrijheid om aan de eisen van de consument te voldoen.

Inhoudsopgave

- Wat Kentmerkt een Matglas Kunststofzakjesmachine?

- Kerncomponenten van de machine voor frosted filmproductie

- Integratie van mat-finishing technieken in de productielijn voor zakken

- Het productieproces van gefroste zakken: van extrusie tot oppervlaktebehandeling

- Materiaalkeuze voor beslagen zakken: LDPE, HDPE en LLDPE vergeleken

- Gespecialiseerde aanpassingen voor de productie van gefroten ritszakken

- Aanpasbare opties: Drukken, perforaties en ontwerpvrijheid

- FAQ Sectie