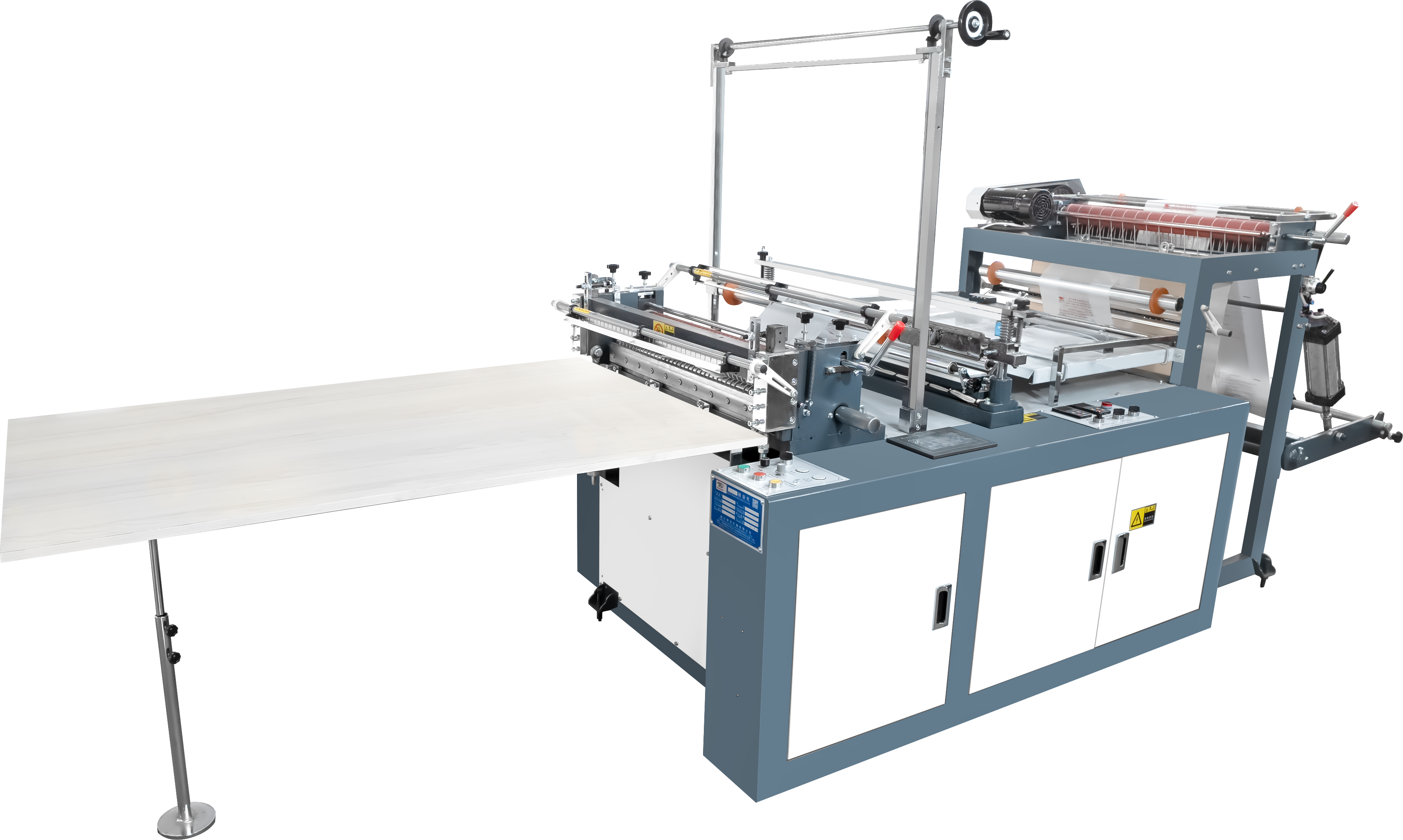

マット加工用プラスチック袋製袋機の定義とは?

フロスト加工プラスチック袋製造機は、フィルム表面を均一に光を散乱させるように変化させ、私たちがよく知るマットな感触を生み出します。これらは一般的なポリエチレン袋製造機とは異なり、エンボス加工ローラーを使用しており、その小さな模様が製造中に素材を押し出すことで、フロスト状の凸凹を作り出します。高級機種の中には、まず高速で流れる空気で冷却し、次に室温程度の冷水に浸すという2段階の冷却プロセスを採用しているものもあり、仕上げ工程の前に適切に質感を固定します。多くの企業がこれらの袋の製造に低密度ポリエチレン(LDPE)を選ぶ傾向があり、これはフロスト加工を施した際に高密度の代替素材よりも見た目が良くなるためで、この理由からLDPEは業界全体で好まれる素材となっています。

フロストフィルム製造機の主要構成部品

フロストフィルム製造を可能にする3つのサブシステム:

- 非対称スクリューエクストルーダー 過熱を防ぐために、160–190°Cの温度勾配で樹脂を溶融させる

- マット仕上げ用冷却ロール (Ra 3.2–6.3 µmの表面粗さ)マイクロテクスチャを転写しながらフィルムを固化させる

- 大気プラズマ装置 インクの付着性を高めるために表面を酸化処理する

最新の機械はレーザーガイド式ローラー整列により、2mのフィルム幅に対して√0.02 mmの厚み精度を維持し、均一なマット仕上げと構造的完全性を確保する

バッグ製造機の工程へのマット仕上げ技術の統合

コーティングは、フィルムが約65〜80度の加熱されたテクスチャローラーを通ることで模様を適切に形成する直後に開始されます。このテクスチャ加工工程の後、18〜40キロヘルツで動作するコロナ放電装置により、表面エネルギーを約42〜56ダイン/センチメートルまで高めます。これによりシールが正しく保持され、製造工程中を通してフロスト模様が維持されます。製造業者は加工中に素材が不透明になる度合いを監視し、85〜92%のヘイズ可視度を目指します。また、引張強度の測定値がマシン方向・横方向の両方で18メガパスカル以上維持される必要があります。ローラー圧力を±5%以内で常に調整することにより、原材料や環境条件の僅かな変動があっても、バッチ間での製品の一貫性を維持しています。

フロスト加工バッグ製造工程:押出成形から表面処理まで

ステップバイステップのプラスチック袋製造(フロスト仕上げ)

このフロスト加工された袋の製造には、生産ラインにおいていくつかの重要な工程があります。最初のステップでは、約160〜200度の温度に加熱されたエクストルーダー機内で樹脂ペレットを溶かし、粘り気のある厚いポリマー状物質に変えていきます。次に、この溶融した材料を「円形ダイス」と呼ばれる装置を通して成形し、チューブ状のフィルムを作ります。この段階で、特殊な冷却ファンが働き、私たちがよく知るマット仕上げの効果を生み出します。このプロセス全体を通して、テンションコントロールされたローラーにより、袋の外観が一貫性のある不透明なものになります。その後、カッターシーラーによって袋の側面にきれいな縫い目が形成されます。そして最後に、印刷工程に送る前にコロナ処理と呼ばれる加工が施され、フロスト状の表面にも印刷デザインがしっかりと付着するようにします。

ポリエチレンフィルムのフロスト加工における押出の役割

フロスト仕上げの一貫性を実現するには押出装置が中心となる。主要な要因は以下の通りである:

- バレル温度ゾーン :加熱セグメント間の5~10°Cの変動がポリマーの結晶化に影響を与える

- ダイギャップ調整 :0.8~1.2mmの開口部が光の拡散に最適なフィルム厚さを調整する

- エアーリング冷却 :非対称の気流により光を散乱させる微細表面凹凸(Ra 2.5~3.8µm)を生成する

これらのパラメーターにより、化学添加剤を使用せずにLDPE、HDPE、混合フィルム上に均一なフロスト加工を生産することが可能となる。

表面処理方法:冷間ローラーおよびコロナ処理による不透明化

霜化効果を高めるための主な方法は2つあります:

| 方法 | 機動 | 不透明度範囲 | エネルギー消費 |

|---|---|---|---|

| 冷却ローラー | 冷却された(12~15°C)鋼鉄ドラムでフィルム表面を圧縮 | 65–78% | 8~12 kW/時 |

| コロナ | 10~40 kHzの電気放電により表面層を酸化 | 72–85% | 15~22 kW/時 |

コールドローラーは、高級小売用パッケージングに最適な触感のあるマット仕上げを提供します。一方、コロナ処理により工業用フィルムで耐久性のある不透明性を確保できます。美的要素と強度の両方を必要とする多層フロストジッパーバッグにおいて、両方の方法を組み合わせることが一般的です。

フロストバッグのための素材選定:LDPE、HDPE、LLDPEの比較

フロスト用途におけるLDPE、HDPE、LLDPEの性能差

使用する樹脂の種類によって、良い霜化効果を得られるかどうかが決まります。LDPEは非常に柔軟性があり、分子が分岐して光を効果的に散乱するため、均一なマット仕上げが得られることで知られています。そのため、外観が重要となる小売用パッケージなどに最適です。一方、HDPEはより剛性が高く、もともと不透明な性質を持っていますが、直鎖状の分子構造では光の散乱が自由にできないため、製造業者は一貫した霜化効果を得るためによく添加剤を使用する必要があります。また、LLDPEは強度と質感の面で中間的な性質を持っています。短い分岐鎖を持つこの素材は、実際にはHDPEと比較して表面テクスチャを15〜20%改善しながら、耐破断性を大きく犠牲にすることなくバランスを持たせることができます。見た目と耐久性の両方が求められる用途において、このバランスの良さは多くのユーザーにとって非常に有用です。

| ブレンド組み合わせ | 霜化不透明度 (%) | 耐破断強度 (g/µm) |

|---|---|---|

| LDPE + 10% HDPE | 82 | 220 |

| LLDPE + 5% MDPE | 78 | 290 |

| HDPE + 15% LDPE | 75 | 180 |

樹脂の品質が透明性、強度、およびファインディングの一貫性に与える影響

純度が高く、MFR値が0.3〜2.0グラム/10分の範囲にある樹脂は、安定した押出工程に最適であり、表面全体にわたって均一なマット仕上げ効果を生み出します。一方で、ポリマー鎖が均一でない低品質のLDPE素材を使用する場合、光の散乱の仕方が素材内で異なってしまうため、よく見られるあの厄介な白濁した斑点が生じることがあります。バージン原料から製造され、密度が0.945グラム/立方センチメートルを超えるHDPE製品の場合、加工時のストレスホワイトニングが大幅に減少し、マット加工を施した後でも、元の引張強度の約90%を維持します。問題は、LLDPE配合素材において再生素材の含有率が8%を超えるようになった場合です。この段階で、貫通耐性が約34%低下するため、耐久性が特に重要となる多くの産業用途には適さなくなります。

フロストフィルムにおける最適な不透明度と触感を実現するための樹脂ブレンド

最新の共押出装置は、ベース素材としてLDPEにさまざまなLLDPE-HDPE表面ブレンドを組み合わせています。これにより、感触が約40%向上し、高価な添加剤の使用量をほぼ20%削減することが可能です。製造業者が約70%のLDPEと30%のLLDPEを混合すると、約18ニュートン/平方ミリメートルの重要な横方向の裂け強度が得られ、これにより曇り調のチャック袋用途には不可欠な性能を発揮します。そして、不透明性が実際に問題になる場合には、HDPE配合に12〜15%のTiO2マスターバッチを添加するだけで十分です。この調整により、表面での光の散乱が大幅に改善され、全体の押出プロセスを遅延させることなく視認性をほぼ半分向上させることができます。

曇り調チャック袋製造のための専用改造

プラスチック袋製袋機の曇り調チャック袋用への改造

マット調ジッパーバッグの製造には、表面の不透明度を維持しながらジッパーテープを組み込むために、正確な調整が必要です。オペレーターは押出温度(±5°C)やローラー圧縮率を微調整して、質感の歪みを防ぎます。改良されたダイヘッドにより、マット調フィルムと透明なジッパーストリップの双方に連続的な流れを確保し、剥離の原因となる界面の弱さを防止します。

マット調ジッパーフィルム用の対応材料(LDPE、MDPE、PEVA、EVA)

マット調ジッパーバッグは、光の拡散性およびシール性能に適した配合樹脂を使用しています:

| 材質 | マット加工効果 | シーリング性能 | 一般的な使用事例 |

|---|---|---|---|

| LDPE | 高不透明度 | 低温 | 小売包装 |

| MDPE | 中程度の不透明度 | 高強度 | 産業用バッグ |

| プーバ | 均一なマット仕上げ | 柔軟なシール | 食品衛生法対応パウチ |

| EVA | わずかな半透明性 | 極めて高い弾力性 | 冷凍庫での保管 |

2023年のポリマー工学の研究によると、EVAおよびPEVAのブレンド(酢酸ビニル含有量最大18%)は、ジッパー機能を損なうことなく感触の質感を向上させます。

ジッパー統合のための精密シーリングおよびラミネーション装置

二段階シーリングにより確実なジッパー取り付けを実現:赤外線事前加熱(120~140°C)でストリップをフロストフィルムに接着し、その後超音波ラミネーションにより気密性の高いエッジを形成します。レーザーセンサーが0.3mmの許容誤差内でアラインメントを監視し、高速生産(1分間に40~60袋)中にしわや剥離を防ぐために張力を自動調整します。

カスタマイズオプション:印刷、穿孔、デザインの柔軟性

製造業者は最新の袋製造システムを活用し、フロスト仕上げの美観と市場のニーズに応じた機能性向上を組み合わせます。

フロスト袋製造プロセスへの穿孔および引き裂き防止ノッチの追加

統合レーザー穿孔システムは、最大120袋/分の速度で正確な破断ラインを形成します。穴密度は10~50穴/インチと調整可能で、開封の容易さと構造強度のバランスを実現し、スナック菓子や農産物の包装に最適です。

フロスト加工プラスチックフィルムへのデジタル・フレキソ印刷

UV硬化型インクジェットモジュールは、フロストLDPEおよびHDPEフィルム上で98%の不透明度を達成し、シャープなブランド表現を可能にします。フレキソ印刷とコールドホイル転写を組み合わせることで、マット面を損なうことなくメタリックアクセントを加え、陳列吸引力を高めます。

美的・機能的カスタマイズを通じて消費者のニーズに対応

ブランド各社は、フロスト加工と透明部分を組み合わせた二重質感の袋の需要が高まっており、これは押出時の選択的コロナ処理によって実現されます。持続可能性目標達成のため、インラインシステムにより生産中にリサイクル素材含有表示を直接印刷することで、生産速度を落とさずに素材の透明性を確保します。

よくある質問セクション

フロスト加工プラスチック袋とは?

曇り加工されたプラスチック袋は、マット仕上げのポリエチレン素材で作られた袋の一種です。表面を加工して光を散乱させることで、霜が降ったような外観が得られます。

曇り加工されたプラスチック袋に好適な素材はどれですか?

低密度ポリエチレン(LDPE)は、柔軟性があり均一なマット仕上げを提供するため、曇り加工されたプラスチック袋の製造に適しています。

プラスチック袋に曇り加工を施す方法は?

この効果は、製造過程でエンボスローラーと特定の冷却プロセスを通じて達成され、光を散乱するテクスチャーのある表面が得られます。

曇り加工されたプラスチック袋はカスタマイズできますか?

はい、印刷、打ち抜き穴加工、デザインの柔軟性により、消費者のニーズに応じて曇り加工されたプラスチック袋をカスタマイズできます。