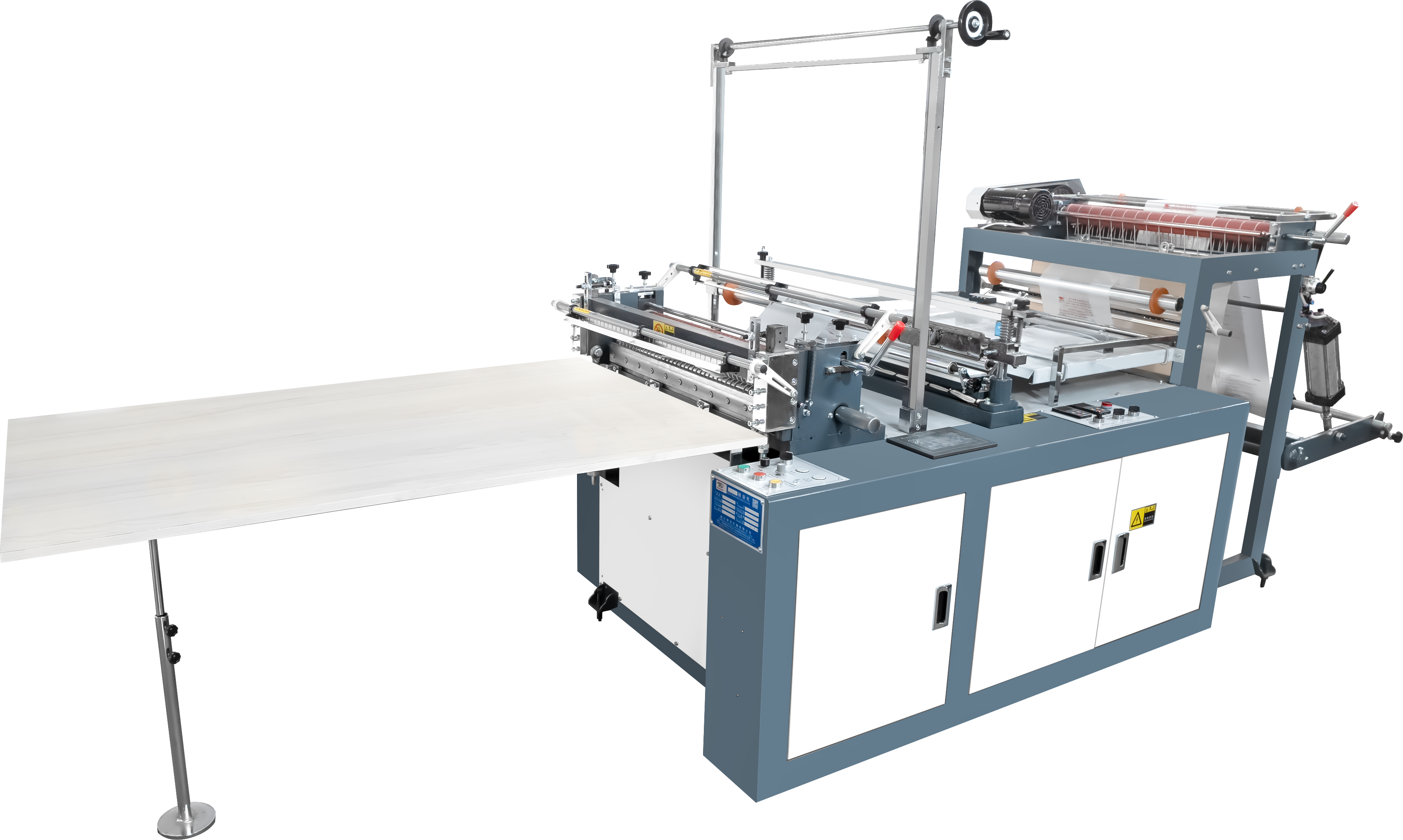

¿Qué Define a una Máquina para Fabricar Bolsas de Plástico Mate?

Las máquinas para bolsas plásticas con acabado mate funcionan modificando la superficie de las películas para que dispersen la luz de manera uniforme, a la vez que ofrecen esa sensación distintiva mate que todos reconocemos. Lo que diferencia estos equipos de las máquinas convencionales para fabricar bolsas de polietileno es su configuración especial, que incluye rodillos de estampado con pequeños patrones en su superficie, creando esas protuberancias con apariencia mate al pasar el material durante el proceso de producción. Algunos modelos de alta gama incluso emplean un proceso de enfriamiento en dos etapas: primero utilizan aire en movimiento rápido y luego sumergen el material en agua fresca a temperatura ambiente, para fijar correctamente la textura antes de aplicar cualquier acabado final. La mayoría de las empresas suelen optar por polietileno de baja densidad (LDPE) para fabricar estas bolsas, ya que se ve mejor con el acabado mate en comparación con las alternativas de alta densidad, razón por la cual el LDPE sigue siendo el material preferido en toda la industria.

Componentes Clave de la Máquina para la Producción de Película Mate

Tres subsistemas posibilitan la fabricación de películas mate:

- Extrusores de tornillo asimétrico derritan resinas a gradientes controlados de 160–190 °C para prevenir sobrecalentamiento

- Rodillos fríos de acabado mate (Rugosidad superficial Ra 3,2–6,3 µm) solidifican películas mientras imprimen microtexturas

- Unidades de plasma atmosférico oxidan superficies para mejorar la adherencia de la tinta en áreas tratadas

Máquinas modernas mantienen una variación de espesor de √0,02 mm a lo ancho de 2 m de ancho de película mediante alineación láser de rodillos, asegurando un ahumado uniforme y la integridad estructural.

Integración de técnicas de acabado ahumado en el flujo de trabajo de maquinaria de bolsas

El frosting comienza justo después de la etapa de extrusión, cuando la película pasa a través de rodillos de texturizado calentados entre aproximadamente 65 y 80 grados Celsius para lograr los patrones adecuados. Tras este paso de texturizado, un equipo de descarga corona que opera entre 18 y 40 kilohercios incrementa los niveles de energía superficial hasta aproximadamente 42-56 dinas por centímetro. Esto asegura que los sellos se mantengan correctamente mientras los patrones de escarcha permanecen intactos durante las corridas de producción. Los fabricantes vigilan cómo de opaco se vuelve el material durante el proceso, con un objetivo de visibilidad de niebla del 85-92%. También verifican las mediciones de resistencia a la tracción, las cuales deben mantenerse por encima de 18 megapascales tanto en la dirección de la máquina como en la transversal. Al ajustar constantemente las presiones de los rodillos dentro de un margen de más o menos 5%, los operarios logran mantener la consistencia del producto entre lotes, a pesar de pequeñas fluctuaciones en los materiales brutos o en las condiciones ambientales.

El Proceso de Fabricación de Bolsas con Acabado Escarchado: Desde la Extrusión hasta el Tratamiento de la Superficie

Fabricación paso a paso de bolsas de plástico con acabado mate

La producción de estas bolsas con efecto mate implica varios pasos clave en la línea de producción. El primer paso consiste en fundir las pastillas de resina dentro de una extrusora calentada entre aproximadamente 160 y 200 grados Celsius, hasta que se conviertan en una sustancia polimérica espesa y pegajosa. Luego viene el proceso de moldeado, en el cual este material fundido pasa a través de lo que se conoce como una matriz circular, creando una película tubular. En esta etapa, unos ventiladores especiales de enfriamiento comienzan a hacer su magia para crear ese característico acabado mate que todos reconocemos. Durante todo este proceso, los rodillos con control de tensión mantienen todo con una apariencia uniforme y opaca. Después entran en acción las selladoras cortadoras que crean esas limpias costuras laterales en la bolsa. Y finalmente, antes de enviarlas para la impresión, los fabricantes aplican un tratamiento llamado corona, que asegura que cualquier diseño impreso se adhiera correctamente a esas superficies con acabado frío.

Papel de la extrusión en la creación de una textura mate en la película de polietileno

La unidad de extrusión es fundamental para lograr acabados mates consistentes. Factores clave incluyen:

- Zonas de temperatura del barril : Variaciones de 5–10 °C a través de los segmentos de calentamiento influyen en la cristalización del polímero

- Ajustes de la abertura de la matriz : Aperturas de 0,8–1,2 mm optimizan el espesor de la película para la difusión de la luz

- Refrigeración mediante anillo de aire : El flujo de aire asimétrico genera irregularidades microscópicas en la superficie (Ra 2,5–3,8 µm) que dispersan la luz

Estos parámetros permiten a la máquina producir texturas mates uniformes en películas de LDPE, HDPE y mezclas sin aditivos químicos.

Métodos de tratamiento superficial: Rodillos fríos y tratamiento por corona para opacidad

Dos métodos principales mejoran los efectos de esmerilado:

| Método | El mecanismo | Rango de Opacidad | Consumo de energía |

|---|---|---|---|

| Rodillos Fríos | Tambores de acero enfriados (12–15°C) comprimen la superficie del film | 65–78% | 8–12 kW/hr |

| Corona | descarga eléctrica de 10–40 kHz oxida la capa superficial | 72–85% | 15–22 kW/hr |

Los rodillos fríos aportan acabados mates táctiles ideales para envases de lujo, mientras que el tratamiento por corona garantiza una opacidad duradera en películas industriales. La combinación de ambos métodos es habitual en bolsas con cierre hermético multilaminadas con efecto mate que requieren estética y resistencia.

Selección de materiales para bolsas con efecto mate: comparación entre LDPE, HDPE y LLDPE

Diferencias de rendimiento de LDPE, HDPE y LLDPE en aplicaciones con efecto mate

El tipo de resina utilizada marca toda la diferencia a la hora de lograr buenos efectos mate. Se sabe que el LDPE es muy flexible y ofrece acabados satinados uniformes gracias a cómo sus moléculas se ramifican, dispersando eficazmente la luz. Por eso funciona tan bien para cosas como envases minoristas donde la apariencia es importante. El HDPE, por otro lado, proporciona mayor rigidez y es más opaco inicialmente, pero los fabricantes suelen necesitar añadir algunos aditivos para obtener resultados consistentes en el mateado, ya que las moléculas de cadena recta no permiten que la luz se disperse con tanta libertad. Luego está el LLDPE, que se encuentra entre el HDPE y el LDPE en cuanto a resistencia y calidad de la textura. Con esas ramificaciones de cadena más cortas, logra crear una textura superficial aproximadamente un 15 a 20 por ciento mejor que el HDPE sin sacrificar demasiado la resistencia al desgarro. Muchas personas encuentran que este equilibrio resulta muy útil para aplicaciones donde importan tanto la apariencia como la durabilidad.

| Combinación de Mezcla | Opacidad Mate (%) | Resistencia al Desgarro (g/µm) |

|---|---|---|

| LDPE + 10% HDPE | 82 | 220 |

| LLDPE + 5% MDPE | 78 | 290 |

| HDPE + 15% LDPE | 75 | 180 |

Cómo la Calidad de la Resina Afecta la Claridad, la Resistencia y la Consistencia del Ahumado

Las resinas que tienen altos niveles de pureza y valores de IFR entre 0,3 y 2,0 gramos por 10 minutos son las más adecuadas para procesos de extrusión estables y crean efectos de escarcha consistentes en las superficies. Al trabajar con materiales LDPE de menor calidad donde las cadenas poliméricas no son uniformes, solemos ver esas molestas manchas de opacidad porque la luz se dispersa de manera diferente a través del material. En el caso de los productos HDPE fabricados con material virgen cuya densidad supera los 0,945 gramos por centímetro cúbico, se presenta significativamente menos blanqueamiento por tensión durante el procesamiento, además de que estos materiales conservan alrededor del 90% de su resistencia a la tracción original incluso después de someterse al tratamiento de escarchado. El problema surge cuando el contenido reciclado supera el 8% en las formulaciones de LLDPE. A partir de ese punto, la resistencia a la perforación disminuye aproximadamente un 34%, lo que hace que estos materiales sean inadecuados para muchas aplicaciones industriales exigentes donde la durabilidad es fundamental.

Mezcla de Resinas para una Opacidad y Textura Táctil Óptimas en Películas Escarchadas

Los sistemas modernos de coextrusión combinan LDPE como material base con diversas mezclas superficiales de LLDPE-HDPE, lo que mejora la sensación táctil en aproximadamente un 40 % y reduce en casi un 20 % esos aditivos costosos. Cuando los fabricantes mezclan aproximadamente un 70 % de LDPE con un 30 % de LLDPE, obtienen una resistencia al desgarro importante en dirección transversal de unos 18 Newtons por milímetro cuadrado, algo absolutamente necesario para esas aplicaciones de bolsas con cierre hermético y efecto mate. Y cuando la opacidad se convierte en un problema real, basta con añadir entre un 12 y un 15 % de masterbatch de TiO2 a la formulación del HDPE. Este ajuste mejora considerablemente la dispersión de la luz a través de las superficies, incrementando la visibilidad casi en la mitad sin ralentizar en absoluto todo el proceso de extrusión.

Adaptaciones Específicas para la Producción de Bolsas con Cierre Hermético y Efecto Mate

Modificación de la Máquina para Fabricar Bolsas de Plástico para Bolsas con Cierre Hermético y Efecto Mate

La producción de bolsas con cierre requiere ajustes precisos para mantener la opacidad superficial mientras se integran las cremalleras. Los operadores ajustan finamente la temperatura de extrusión (±5°C) y la compresión de los rodillos para evitar la distorsión de la textura. Las cabezas de dado modificadas garantizan un flujo continuo tanto para la película mate como para las tiras transparentes de cremallera, evitando debilidades interfaciales que podrían provocar delaminación.

Materiales compatibles (LDPE, MDPE, PEVA, EVA) para películas mate con cierre

Las bolsas con cierre mate utilizan resinas especialmente diseñadas para dispersión de luz y rendimiento de sellado:

| Material | Efectividad del efecto mate | Rendimiento de sellado | Casos de uso común |

|---|---|---|---|

| LDPE | Alta opacidad | Baja temperatura | Envases para el comercio minorista |

| MDPE | Opacidad moderada | De alta resistencia | Bolsas industriales |

| PEVA | Acabado mate consistente | Sellos flexibles | Bolsas seguras para alimentos |

| EVA | Ligera translucidez | Elasticidad extrema | Almacenamiento en congelador |

Mezclas de EVA y PEVA (hasta un 18% de contenido de acetato de vinilo) mejoran la textura táctil sin sacrificar la funcionalidad del cierre, según estudios de ingeniería de polímeros de 2023.

Unidades de sellado y laminación de precisión para integración de cremallera

El sellado en dos etapas garantiza una fijación segura del cierre: precalentamiento por infrarrojos (120–140 °C) que une la cinta con la película mate, seguido de laminación ultrasónica para lograr bordes herméticos. Sensores láser monitorean el alineamiento con una tolerancia de 0,3 mm, ajustando automáticamente la tensión para evitar arrugas o desprendimientos durante la producción a alta velocidad (40–60 bolsas/minuto).

Opciones de personalización: impresión, perforaciones y flexibilidad de diseño

Los fabricantes aprovechan sistemas modernos de fabricación de bolsas para combinar estética mate con mejoras funcionales alineadas a las demandas del mercado.

Incorporación de perforaciones y muescas de ruptura en el proceso de fabricación de bolsas mate

Los sistemas integrados de perforación láser crean líneas de desgarre precisas a velocidades de hasta 120 bolsas/minuto. La densidad ajustable de los agujeros (10–50 agujeros/pulgada) equilibra la facilidad de apertura con la integridad estructural, haciéndolos ideales para el envasado de snacks o productos frescos.

Impresión digital y flexográfica en películas de plástico mate

Los módulos de inyección de tinta UV logran una opacidad del 98% para una marca nítida en películas de LDPE y HDPE mate. La impresión flexográfica combinada con estampado en frío con lámina metálica añade detalles metálicos sin alterar la superficie mate, mejorando el atractivo en el estante.

Satisfacer la demanda del consumidor mediante personalización estética y funcional

Las marcas cada vez más solicitan bolsas con doble textura, con zonas mate y transparentes, logradas mediante un tratamiento selectivo de corona durante la extrusión. Para cumplir con los objetivos de sostenibilidad, los sistemas en línea imprimen indicadores de contenido reciclado directamente durante el proceso de producción, brindando transparencia sin reducir la velocidad de salida.

Sección de Preguntas Frecuentes

¿Qué es una bolsa de plástico mate?

Una bolsa de plástico mate es un tipo de bolsa hecha de polietileno con un acabado mate. Se crea procesando la superficie para dispersar la luz, lo que resulta en una apariencia mate.

¿Qué material se prefiere para las bolsas de plástico mate?

El polietileno de baja densidad (LDPE) es el material preferido para fabricar bolsas de plástico mate debido a su flexibilidad y al acabado mate uniforme que proporciona.

¿Cómo se logra el efecto mate en las bolsas de plástico?

El efecto se logra mediante rodillos de estampado y procesos específicos de enfriamiento durante la producción, lo que resulta en una superficie texturizada que dispersa la luz.

¿Se pueden personalizar las bolsas de plástico mate?

Sí, las bolsas de plástico mate se pueden personalizar con impresión, perforaciones y flexibilidad en el diseño para satisfacer la demanda del consumidor.

Tabla de Contenido

- ¿Qué Define a una Máquina para Fabricar Bolsas de Plástico Mate?

- Componentes Clave de la Máquina para la Producción de Película Mate

- Integración de técnicas de acabado ahumado en el flujo de trabajo de maquinaria de bolsas

- El Proceso de Fabricación de Bolsas con Acabado Escarchado: Desde la Extrusión hasta el Tratamiento de la Superficie

- Selección de materiales para bolsas con efecto mate: comparación entre LDPE, HDPE y LLDPE

- Adaptaciones Específicas para la Producción de Bolsas con Cierre Hermético y Efecto Mate

- Opciones de personalización: impresión, perforaciones y flexibilidad de diseño

- Sección de Preguntas Frecuentes