Что определяет машину для производства пакетов с эффектом «фрост»?

Машины для производства матовых пластиковых пакетов работают за счет изменения поверхности пленок, чтобы они равномерно рассеивали свет, создавая знакомую всем матовую текстуру. То, что отличает их от обычных машин для производства полиэтиленовых пакетов, — это специальная конструкция с рифлёными валами, на которых имеются крошечные узоры, создающие при продавливании материала во время производства характерные матовые неровности. Некоторые высококачественные версии даже используют двухэтапный процесс охлаждения: сначала быстрый поток воздуха, а затем погружение в воду комнатной температуры, чтобы правильно зафиксировать текстуру перед нанесением финишных штрихов. Большинство компаний предпочитают использовать низкоплотный полиэтилен при производстве таких пакетов, потому что он выглядит лучше после матирования по сравнению с высокоплотными аналогами, поэтому LDPE остается предпочтительным материалом в отрасли.

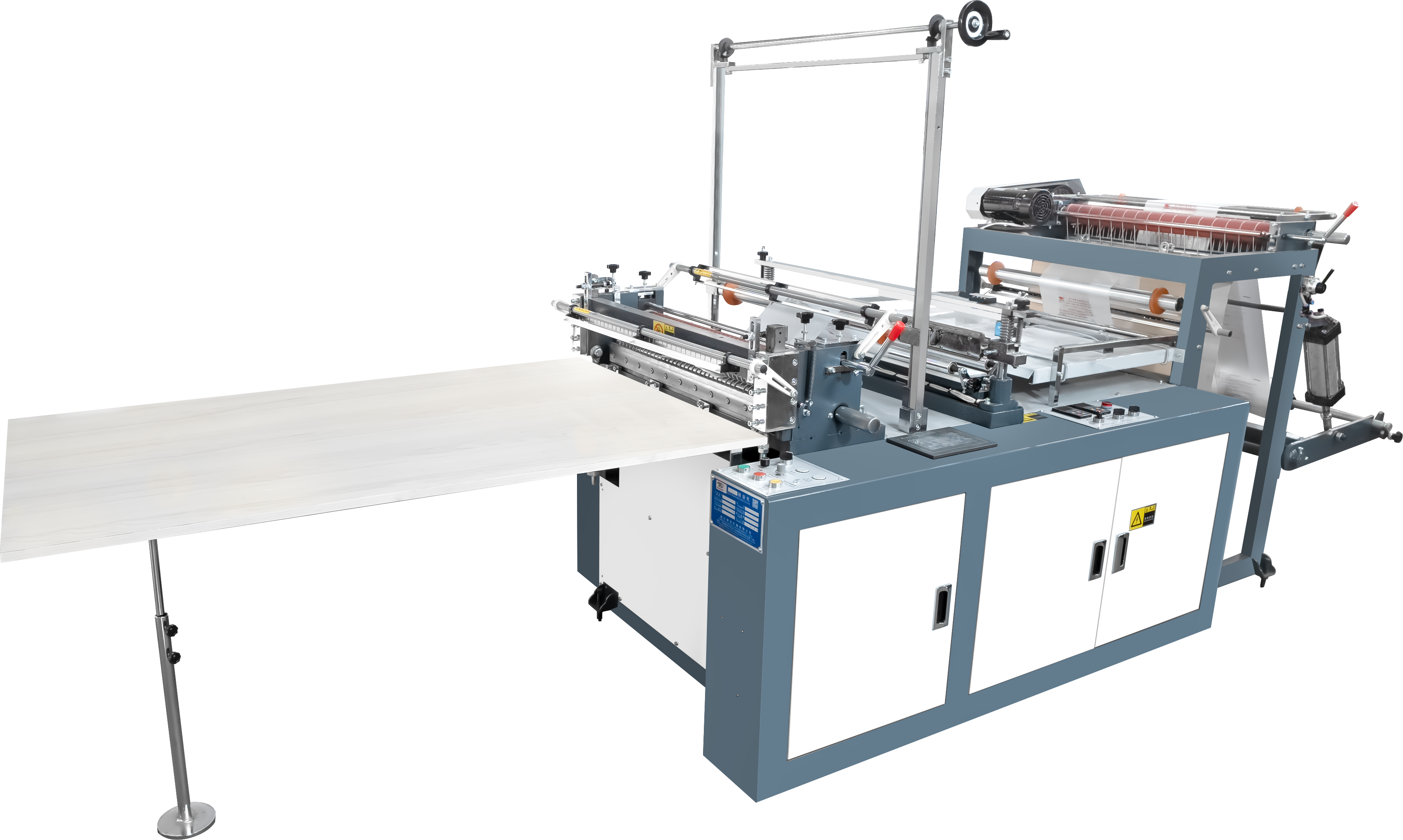

Основные компоненты машины для производства матовой пленки

Три подсистемы обеспечивают производство матовой пленки:

- Асимметричные шнековые экструдеры расплавление смол при контролируемых градиентах температуры 160–190 °C для предотвращения перегрева

- Холодные валки с матовой поверхностью (шероховатость поверхности Ra 3,2–6,3 мкм) затвердевают пленки, одновременно импринтируя микротекстуры

- Атмосферные плазменные установки окисляют поверхности для улучшения адгезии чернил на обработанных участках

Современные машины обеспечивают толщину пленки с отклонением √0,02 мм по ширине 2 м с помощью лазерного выравнивания валков, гарантируя равномерное матирование и структурную целостность

Интеграция технологий матовой отделки в рабочий процесс оборудования для производства пакетов

Глазурь наносится сразу после экструзионного этапа, когда пленка проходит через текстурные ролики, нагретые примерно до 65–80 градусов Цельсия, чтобы добиться идеального рисунка. После этого этапа текстурирования оборудование коронного разряда, работающее в диапазоне примерно от 18 до 40 килогерц, повышает уровень поверхностной энергии до приблизительно 42–56 дин/см. Это гарантирует надежное соединение швов, сохраняя при этом узоры на поверхности пленки в ходе производственного процесса. Производители следят за тем, насколько материал становится непрозрачным в процессе обработки, стремясь к показателю мутности (haze) в пределах 85–92%. Также проверяются показатели прочности на растяжение, которые должны оставаться выше 18 мегапаскалей как в машинном, так и в поперечном направлении. Постоянно регулируя давление роликов в пределах ±5%, операторы обеспечивают стабильность качества продукции на протяжении разных партий, несмотря на незначительные колебания в сырье или окружающих условиях.

Производство мороженых пакетов: от экструзии до обработки поверхности

Поэтапное производство полиэтиленовых пакетов с матовым дизайном

Создание пакетов с матовым эффектом включает несколько ключевых этапов производственного процесса. Первый шаг начинается с плавления гранул смолы внутри экструдера, нагреваемого примерно до 160–200 градусов Цельсия, пока они не превратятся в густую липкую полимерную массу. Далее следует процесс формования, при котором расплавленный материал проходит через так называемую круговую головку (die), создавая трубчатую пленку. На этом этапе включаются специальные вентиляторы охлаждения, которые создают ту самую узнаваемую матовую поверхность. В течение всего процесса натяжные ролики обеспечивают равномерность и непрозрачность материала. Затем используются устройства для резки и герметизации, которые формируют аккуратные боковые швы пакета. И, наконец, перед отправкой пакетов на печать производители применяют так называемую коронную обработку, которая гарантирует надежное сцепление печатных изображений с матовой поверхностью.

Роль экструзии в создании матовой текстуры на полиэтиленовой пленке

Экструзионная установка играет ключевую роль в достижении равномерной матовой отделки. Основные факторы включают:

- Температурные зоны цилиндра : Колебания температуры на 5–10°C в разных нагревательных секциях влияют на кристаллизацию полимера

- Регулировка щели головки : Открытие на 0,8–1,2 мм оптимизирует толщину пленки для рассеивания света

- Охлаждение с помощью воздушного кольца : Асимметричный воздушный поток создает микронеровности на поверхности (Ra 2,5–3,8 мкм), рассеивающие свет

Эти параметры позволяют оборудованию создавать равномерную матовую текстуру на пленках из ПНД, ПВД и смешанных составов без использования химических добавок.

Методы обработки поверхности: холодные валки и коронное воздействие для непрозрачности

Два основных метода усиливают эффект матовости:

| Метод | Механизм | Диапазон непрозрачности | Потребление энергии |

|---|---|---|---|

| Холодные валки | Охлажденные (12–15°C) стальные барабаны сжимают поверхность пленки | 65–78% | 8–12 кВт/ч |

| Коронный разряд | электрический разряд 10–40 кГц окисляет поверхностный слой | 72–85% | 15–22 кВт/ч |

Холодные валки обеспечивают матовые тактильные поверхности, идеально подходящие для премиальной упаковки, а коронное лечение гарантирует прочную непрозрачность в промышленных пленках. Сочетание обоих методов широко применяется для многослойных морозных пакетов с замком, где требуются и эстетика, и прочность.

Выбор материала для морозных пакетов: сравнение LDPE, HDPE и LLDPE

Различия в эксплуатационных характеристиках LDPE, HDPE и LLDPE в морозных применениях

Тип используемой смолы играет ключевую роль при достижении хорошего эффекта матовости. Известно, что LDPE обладает высокой гибкостью и обеспечивает равномерную матовую поверхность благодаря разветвлённой структуре молекул, которые хорошо рассеивают свет. Именно поэтому он так хорошо подходит для розничной упаковки, где важен внешний вид. HDPE, напротив, обеспечивает большую жёсткость и изначально более непрозрачен, однако производителям часто приходится добавлять специальные добавки для получения стабильного эффекта матовости, так как прямолинейные цепочки молекул не обеспечивают такого сильного рассеивания света. Существует также LLDPE, занимающий промежуточное положение между прочностью и качеством текстуры. Благодаря более коротким боковым цепочкам он позволяет получить улучшенную текстуру поверхности на 15–20 % по сравнению с HDPE, не сильно ухудшая сопротивление разрыву. Многие считают такое сочетание полезным для применений, где важны и внешний вид, и долговечность.

| Комбинация смеси | Степень матовости (%) | Сопротивление разрыву (г/мкм) |

|---|---|---|

| LDPE + 10% HDPE | 82 | 220 |

| LLDPE + 5% MDPE | 78 | 290 |

| HDPE + 15% LDPE | 75 | 180 |

Как качество смолы влияет на прозрачность, прочность и равномерность обледенения

Смолы с высоким уровнем чистоты и показателями ПТР от 0,3 до 2,0 грамма на 10 минут обеспечивают наилучшие результаты при стабильных процессах экструзии и создают равномерный эффект матовости на поверхностях. При использовании менее качественных материалов LDPE, в которых полимерные цепочки неоднородны, часто появляются нежелательные непрозрачные пятна, поскольку свет рассеивается через материал по-разному. Для HDPE-продуктов, изготовленных из первичного сырья с плотностью выше 0,945 грамма на кубический сантиметр, наблюдается значительно меньшее побеление под нагрузкой, а также такие материалы сохраняют около 90% своей первоначальной прочности при растяжении даже после прохождения процедуры матирования. Проблема возникает, когда содержание переработанного материала превышает 8% в составах LLDPE. В этом случае сопротивление проколу снижается примерно на 34%, что делает такие материалы непригодными для многих промышленных применений, где особенно важна прочность.

Смешивание смол для достижения оптимальной непрозрачности и тактильной текстуры в матовых пленках

Современные установки совместной экструзии сочетают ПНД в качестве основного материала с различными поверхностными смесями ПНД-ПВД, что повышает тактильные ощущения примерно на 40%, при этом снижая затратные добавки почти на 20%. Когда производители смешивают около 70% ПНД и 30% ПНД-ПВД, они получают важное значение прочности на разрыв в поперечном направлении около 18 Ньютонов на квадратный миллиметр, что абсолютно необходимо для применения в молочных пакетах с замком-молнией. А когда непрозрачность становится реальной проблемой? Просто добавьте в формулу ПНД от 12 до 15% концентрата диоксида титана. Эта модификация значительно улучшает рассеяние света по поверхностям, повышая видимость почти вдвое, без замедления всего процесса экструзии.

Специализированные адаптации для производства молочных пакетов с замком-молнией

Модификация машины для производства пластиковых пакетов для молочных пакетов с замком-молнией

Производство пакетов с матовой поверхностью и молниевой требует точной настройки для сохранения непрозрачности поверхности и интеграции молниевых дорожек. Операторы тонко регулируют температуру экструзии (±5°C) и степень сжатия роликов, чтобы избежать искажения текстуры. Модифицированные головки экструдера обеспечивают непрерывный поток как для матовой пленки, так и для прозрачных полос молнии, предотвращая образование слабых зон на границе раздела, которые могут привести к расслоению.

Совместимые материалы (LDPE, MDPE, PEVA, EVA) для матовых пленок с молнией

Для матовых пакетов с молнией используются специально разработанные смолы, обеспечивающие рассеяние света и эффективное запечатывание:

| Материал | Эффективность матирования | Эффективность герметизации | Общие случаи использования |

|---|---|---|---|

| ПНД | Высокая непрозрачность | Низкотемпературный | Розничная упаковка |

| МДПЭ | Средняя непрозрачность | Высокопрочный | Промышленные пакеты |

| PEVA | Стабильная матовая поверхность | Гибкие запечатывающие элементы | Пакеты, безопасные для пищевых продуктов |

| ЭВА | Слегка полупрозрачный | Высокая эластичность | Хранение в морозильной камере |

Смеси ЭВА и ПЭВА (с содержанием винилацетата до 18%) улучшают тактильные свойства, не жертвуя функциональностью замка, согласно исследованиям в области инженерии полимеров 2023 года.

Устройства точного герметичного уплотнения и ламинирования для интеграции замка

Двухэтапное уплотнение обеспечивает надежное крепление замка: предварительный нагрев инфракрасным излучением (120–140°C) соединяет ленту со шлифованным пленочным материалом, за которым следует ультразвуковое ламинирование для герметичных краев. Лазерные датчики контролируют точность выравнивания в пределах допуска 0,3 мм, автоматически регулируя натяжение, чтобы предотвратить образование складок или расслоения во время высокоскоростного производства (40–60 пакетов/минуту).

Опции персонализации: печать, перфорация и гибкость в дизайне

Производители используют современные системы для производства пакетов, чтобы объединить эстетику шлифованного материала с функциональными улучшениями, соответствующими рыночным требованиям.

Добавление перфораций и выемок для разрыва в процессе производства шлифованных пакетов

Интегрированные лазерные перфорационные системы создают точные линии разрыва со скоростью до 120 пакетов/минуту. Регулируемая плотность отверстий (от 10 до 50 отверстий/дюйм) обеспечивает легкое открывание при сохранении прочности, что делает их идеальными для упаковки закусок или продуктов.

Цифровая и флексографская печать на матовых пластиковых пленках

Модули струйной печати с УФ-отверждением обеспечивают 98% непрозрачность для четкого нанесения торговых марок на матовые пленки из ПНД и ПВД. Флексографская печать в сочетании с холодным тиснением фольгой добавляет металлические акценты без нарушения матовой поверхности, повышая привлекательность на прилавке.

Соответствие требованиям потребителей посредством эстетической и функциональной индивидуализации

Производители все чаще запрашивают пакеты с двойной текстурой — матовыми и прозрачными зонами, которые достигаются селективной коронной обработкой во время экструзии. Для достижения целей устойчивого развития системы с нанесением индикаторов из переработанного материала печатают их непосредственно в процессе производства, обеспечивая прозрачность без снижения скорости выпуска.

Раздел часто задаваемых вопросов

Что такое матовый пластиковый пакет?

Матовый полиэтиленовый пакет — это тип пакета, изготовленного из полиэтилена с матовой поверхностью. Он создается путем обработки поверхности для рассеивания света, что приводит к эффекту матовости.

Какой материал предпочтителен для матовых полиэтиленовых пакетов?

Для изготовления матовых полиэтиленовых пакетов предпочтителен полиэтилен низкой плотности (LDPE) благодаря своей гибкости и равномерной матовой поверхности, которую он обеспечивает.

Как достигается эффект матовости в полиэтиленовых пакетах?

Этот эффект достигается с помощью гравированных валов и специальных процессов охлаждения во время производства, в результате чего получается текстурированная поверхность, рассеивающая свет.

Можно ли настраивать матовые полиэтиленовые пакеты?

Да, матовые полиэтиленовые пакеты можно настраивать с помощью печати, перфорации и гибких дизайнерских решений, чтобы удовлетворить потребности потребителей.

Содержание

- Что определяет машину для производства пакетов с эффектом «фрост»?

- Основные компоненты машины для производства матовой пленки

- Интеграция технологий матовой отделки в рабочий процесс оборудования для производства пакетов

- Производство мороженых пакетов: от экструзии до обработки поверхности

- Выбор материала для морозных пакетов: сравнение LDPE, HDPE и LLDPE

- Специализированные адаптации для производства молочных пакетов с замком-молнией

- Опции персонализации: печать, перфорация и гибкость в дизайне

- Раздел часто задаваемых вопросов