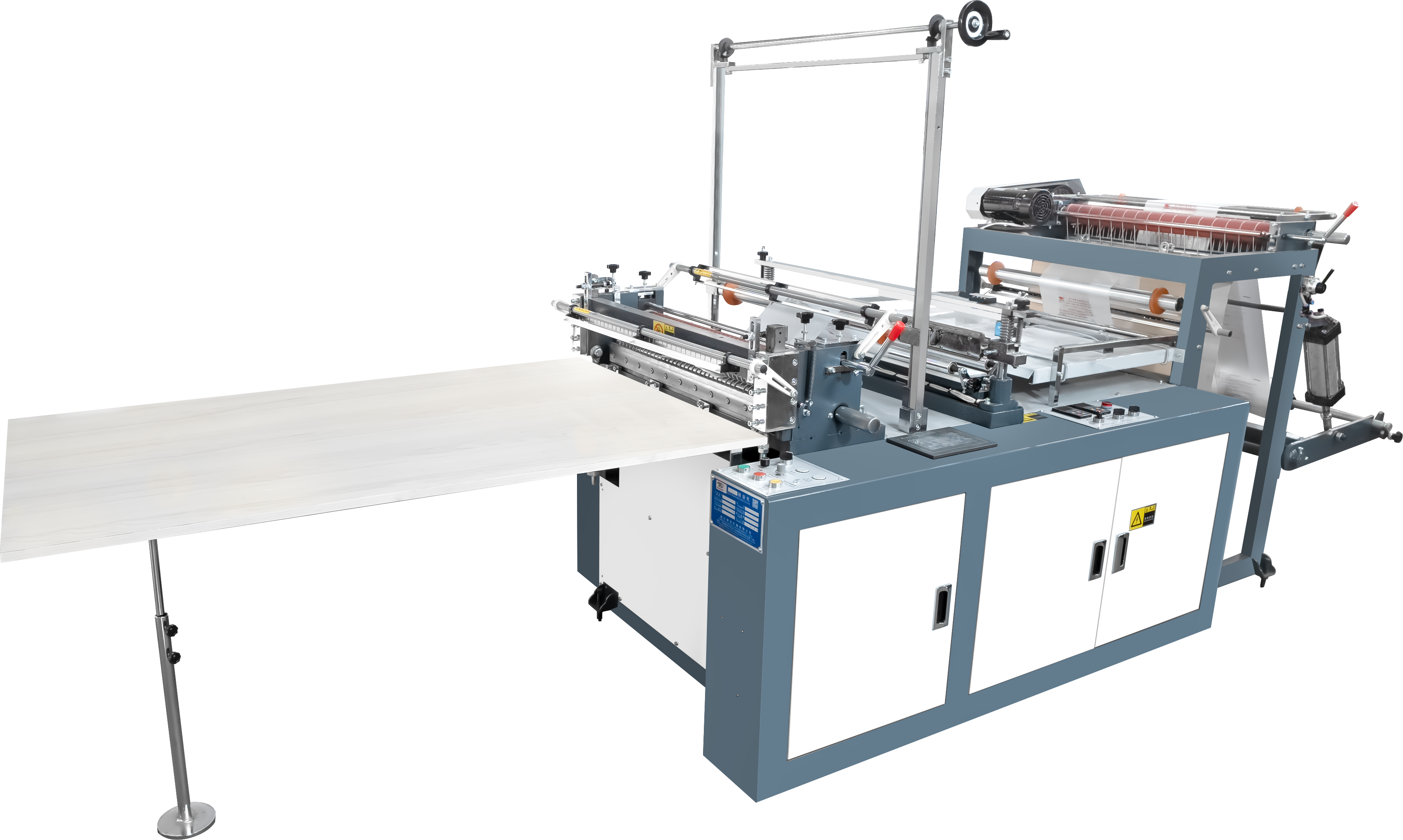

Wat Definieer 'n Gestepte Plastieksakvervaardigingsmasjien?

Gesnyde plastieksakmasjiene werk deur die oppervlak van die film te verander sodat dit lig gelykmatig versprei terwyl dit daardie kenmerkende matgevoel gee wat ons almal herken. Wat hierdie masjiene onderskei van gewone polietileen-sakvervaardigers, is hul spesiale opstelling met verhogingsrolle wat klein patrone op hulle het, wat die gesnyde, bobbelagtige voorkoms skep terwyl die materiaal tydens produksie daardeur gedruk word. Sommige hoë-end weergawes gebruik selfs 'n tweestap-koelproses waar eers vinnig bewegende lug gebruik word en dan die materiaal in koue water van kamertemperatuur gedompel word om die tekstuur behoorlik te vestig voordat enige afwerkings aangebring word. Die meeste maatskappye kies vir lae-digtheid polietileen wanneer hulle hierdie tipes sakke vervaardig omdat dit net beter lyk wanneer dit gesny is in vergelyking met hoë-digtheid alternatiewe, wat is hoekom LDPE steeds die gewenste materiaal in die industrie bly.

Kernkomponente van die Masjien vir Gesnyde Filmproduksie

Drie substelsels maak gesnyde filmvervaardiging moontlik:

- Asimmetriese skroefekstruders smelt hars by beheerde 160–190°C gradiënte om oorverhitting te voorkom

- Matoppervlak koelrolle (Ra 3,2–6,3 µm oppervlak grofheid) verhard films terwyl mikro-teksture gedruk word

- Atmosferiese plasm eenhede oxideer oppervlakke om ink hegsaamheid op behandelde areas te verbeter

Moderne masjiene handhaaf √0,02 mm dikte variasie oor 2m film breedtes deur gebruik van laser-gestuurde roller opstelling, wat uniforme frosting en strukturele integriteit verseker.

Integrasie van Frost-afwerk tegnieke in sak masjinerie werksproses

Frosting begin reg na die ekstrusie stadium wanneer die film deur struktuur rolle gaan wat verhit word tussen ongeveer 65 en 80 grade Celsius om die patrone net reg te kry. Na hierdie struktureerstap, verhoog korona-ontladingsapparatuur wat werk tussen 18 en 40 kilohertz die oppervlakenergievlakke tot ongeveer 42-56 dynes per sentimeter. Dit verseker dat verseëling behoorlik werksaam bly terwyl die frostpatrone gedurende produksie aanhoudend behoue bly. Vervaardigers hou die digtheid van die materiaal wat tydens verwerking ontwikkel 'n ogie, met 'n teiken van ongeveer 85-92% newel sigbaarheid. Hulle toets ook die treksterkte metings wat bo 18 megapascal moet bly in beide masjinerigting en dwarsrigting. Deur voortdurend die rol druk binne plus of minus 5% aan te pas, verseker operateurs produkbestendigheid oor verskeie hoeveelhede, ten spyte van geringe wisselinge in raaistowwe of omgewingsomstandighede.

Die Frosted Sak Vervaardigingsproses: Van Ekstrusie tot Oppervlak Behandeling

Stap-vir-Stap Plastieksakvervaardiging met 'n Frostefinisering

Die vervaardiging van die sakke met 'n frostefinisering behels verskeie sleutelstappe in die produksieproses. Stap een begin met die smelt van harskorrels in 'n ekstrudeermasjien wat verhit word tot tussen ongeveer 160 en 200 grade Celsius, totdat dit 'n dik, plakkerige polimeerstof word. Dan volg die vormgewingsproses waar die gesmelte materiaal deur 'n sirkelvormige vorm (genoem 'n dies') gaan, wat 'n buisvormige film vorm. Op hierdie stadium begin spesiale koellugte die toork wat die kenmerkende matte afwerking skep wat ons almal herken. Gedurende die hele proses verseker spanningbeheerde rolle dat alles eenders en deurskynend bly. Dan is daar die sny- en seëlmasjiene wat werklik daardie netjiese sykante langs die sak vorm. En laastens, voordat die sakke vir drukwerk weggestuur word, word daar 'n koronabehandeling toegepas wat verseker dat enige gedrukte ontwerpe behoorlik aan die ysige oppervlaktes kleef.

Rol van Ekstrusie in die Skepping van 'n Gespikkelde Textuur op Polietileenfilm

Die ekstrusie-eenheid is sentraal tot die behaling van 'n eenvormige gespikkelde afwerking. Sleutelfaktore sluit in:

- Silindertemperatuurgebiede : 5–10°C variasies oor die verhittingssegmente beïnvloed polimeerkristallisasie

- Dyspasverstellings : 0,8–1,2mm openinge optimaliseer filmdikte vir ligverspreiding

- Lugringkoeling : Asimmetriese lugvloei genereer mikrooppervlakoneuens (Ra 2,5–3,8µm) wat lig versprei

Hierdie parameters stel die masjien in staat om eenvormige gespikkelde textuure op LDPE, HDPE en gemengde filmte produseer sonder chemiese byvoegings.

Oppervlakbehandelingsmetodes: Kouerolme en Koronabehandeling vir Ondeursigtigheid

Twee primêre metodes verbeter die geïsoleerde effekte:

| Metode | Meganisme | Oppasiteitreeks | Energieverbruik |

|---|---|---|---|

| Kouerolme | Gekoel (12–15°C) staal trommels verdig die filmoppervlak | 65–78% | 8–12 kW/uur |

| Koronaleiding | 10–40 kHz elektriese ontlading oksidiseer die oppervlaklaag | 72–85% | 15–22 kW/uur |

Koue rolme toepas matte afwerking wat ideaal is vir premium kleinhandel verpakking, terwyl korona behandelinge duursame deurskynbaarheid verseker in industriële folies. Die kombineer van beide metodes is algemeen vir meervoudige lae yslike ritssakkies wat beide estetika en sterkte vereis.

Materiaalkeuse vir Yslike Sakke: LDPE, HDPE en LLDPE Vergelyk

Prestasieverskille van LDPE, HDPE en LLDPE in Yslike Toepassings

Die tipe hars wat gebruik word, maak al die verskil wanneer dit kom by die bereiking van goeie gebrande efekte. LDPE is bekend daarvoor dat dit regtig buigsaam is en daardie mooi eenvormige matte afwerking gee as gevolg van hoe sy molekules uit vertak, lig rondom hulleself verstrooi. Dit is hoekom dit so goed werk vir goedere soos kleinhandel verpakking waar voorkoms saak maak. HDPE daarenteen gee baie meer styfheid en begin meer deurskynend, maar vervaardigers het dikwels nodig om 'n paar byvoegings in te gooi om konsekwente gebrande resultate te kry aangesien die reguit ketting molekules lig nie so vrylik laat verstrooi nie. Dan is daar LLDPE wat iewers tussen sterkte en tekstuur kwaliteit sit. Met die korter ketting vertakkinge, regverdig dit eintlik 'n oppervlak tekstuur van ongeveer 15 tot 20 persent beter as HDPE sonder om skeurweerstand te veel te offer. Die meeste mense vind hierdie balans regtig nuttig vir toepassings waar beide voorkoms en duursaamheid tel.

| Meng Kombinasie | Gebrande Ondeursigtigheid (%) | Skeursterkte (g/µm) |

|---|---|---|

| LDPE + 10% HDPE | 82 | 220 |

| LLDPE + 5% MDPE | 78 | 290 |

| HDPE + 15% LDPE | 75 | 180 |

Hoe Harsskwaliteit Dieuidheid, Sterkte en Vrieskonsekwentheid Beïnvloed

Hars wat hoë suiwerheidsvlakke het en MFR-waardes tussen 0,3 en 2,0 gram per 10 minute, werk die beste vir stabiele ekstrusieprosesse en skep 'n eenvormige frostrings-effek oor oppervlaktes. Wanneer daar met laer kwaliteit LDPE-materiale gewerk word waar die polimeerketings nie eenvormig is nie, sien ons dikwels die hinderlike deurskynende kolle omdat lig anders deur die materiaal versprei word. Vir HDPE-produkte wat van suiwer materiaal gemaak is met digthede bo 0,945 gram per kubieke sentimeter, is daar aansienlik minder stresverwitting tydens verwerking, en hierdie materiale behou ongeveer 90% van hul oorspronklike treksterkte, selfs nadat hulle deur die frostringbehandeling gegaan het. Die probleem ontstaan wanneer herwinde inhoud meer as 8% in LLDPE-formulerings oorskry. Op daardie punt daal die steekweerstand met ongeveer 34%, wat hierdie materiale ongeskik maak vir baie eisevolle industriële toepassings waar duursaamheid die belangrikste is.

Menging van Hars vir Optimum Ondeursigtigheid en Haptiese Tekstuur in Gefroste Film

Moderne ko-ekstrusie opstellings kombineer LDPE as die basis materiaal met verskeie LLDPE-HDPE oppervlak mengsels, wat die tasbare gevoel verhoog met ongeveer 40 persent terwyl dit daardie kostbare byvoegings met amper 20% verminder. Wanneer vervaardigers ongeveer 70% LDPE met 30% LLDPE meng, verkry hulle daardie belangrike dwarse rigting skeursterkte van ongeveer 18 Newton per vierkante millimeter, iets wat absoluut noodsaaklik is vir daardie gevalle waarvoor die gebrande ritssakkies gebruik word. En wanneer deurligtheid 'n werklike kwessie word? Voeg net tussen 12 en 15% TiO2 meesterbatch by die HDPE samestelling in. Hierdie aanpassing verbeter die ligverspreiding aansienlik oor die oppervlakke, sigbaarheid verbeter met amper die helfte sonder om die hele ekstrusieproses te vertraag.

Gespetsialiseerde aanpassings vir gebrande ritssakkie produksie

Aanpassing van die plastieksakkie-maak masjien vir gebrande ritssakkies

Die vervaardiging van geïllustreerde ritssakkies vereis presiese aanpassings om die oppervlak se deurligtheid te handhaaf terwyl die ritstrepe geïntegreer word. Operateurs stel die ekstrusietemperatuur (±5 °C) en rolprekking fyn in om teksvervorming te voorkom. Gewysigde slypsysteeme verseker 'n deurlopende vloei vir beide die geïllustreerde film en deursigtige ritstrooke, en voorkom sodoende interfasige swakhede wat tot afskilfering kan lei.

Vereenselbare Materiaal (LDPE, MDPE, PEVA, EVA) vir Geïllustreerde Ritssakke

Geïllustreerde ritssakke gebruik ontwerpte hars wat aangepas is vir ligverspreiding en verswelingsprestasie:

| Materiaal | Verduisteringseffek | LUITINGSTOEVOEGING | Gemeenskaplike gebruikgevalle |

|---|---|---|---|

| LDPE | Hoë deurligtheid | Lae-tempertuur | Verkoopverpakking |

| MDPE | Matige deurligtheid | Hoësterkte | Industriële sakke |

| PEVA | Bestendige matte afwerking | Buigsame verseëling | Voedselveilige sakkies |

| EVA | Ligte deurskynendheid | Ekstreme elastisiteit | Vrieskasberging |

EVA- en PEVA-blendings (tot 18% viniel-asetaatinhoud) verbeter die haptiese tekstuur sonder om ritssluitfunksionaliteit te offer, volgens 2023 polimeer ingenieurswesestudies.

Presisie-seël- en lamineringseenhede vir ritssluitintegrasie

Dubbelstadium-seëlversekering verseker betroubare ritssluithegting: infrarooi voorverhitting (120–140°C) heg die strook aan die geïsde film, gevolg deur ultraklank-laminering vir lugdigte rande. Lasersensore monitor die uitlyning binne 'n toleransie van 0,3 mm en pas outomaties die spanning aan om plooivorming of delaminering tydens hoëspoedproduksie (40–60 sakkies/minuut) te voorkom.

Aanpasbare opsies: Drukwerk, Perforasies en Ontwerpbevleidheid

Vervaardigers benut moderne sakkie-maakstelsels om geïsde estetika te kombineer met funksionele verbeteringe wat in lyn is met markbehoeftes.

Voeg Perforasies en Skeurgleufe Toe in die Geïsde Sakkie-Maakproses

Geïntegreerde laserperforasiesisteme skep presiese skeurlyne teen spoed van tot 120 sakkies/minuut. Aanpasbare gathdigtheid (10–50 gate/duim) balanseer maklike opening met strukturele integriteit, wat hulle ideaal maak vir vinnigkos- of produkpakkery.

Digitale en flexografiese druk op geblondeerde plastieksfilms

UV-geharde inkjetmodules behaal 98% deurligtheid vir skerp handelsmerkbeeld op geblondeerde LDPE- en HDPE-films. Flexografiese druk in kombinasie met koufoelieëmstempeling voeg metalliese aksente by sonder om die matte oppervlak te versteur, wat die rakappeal verbeter.

Voldoen aan verbruikers se vraag deur estetiese en funksionele aanpassing

Handelsmerke versoek toenemend sakkies met dubbele tekstuur met geblondeerde en deursigtige sones, wat bereik word deur selektiewe koronabehandeling tydens ekstrusie. Om aan volhoubare doelwitte te voldoen, druk lyn-in-sisteme aanduiders van hergebruikte inhoud direk tydens produksie, wat deursigtendheid bied sonder om die uitset te vertraag.

Vrae-en-antwoorde-afdeling

Wat is 'n geblondeerde plastieksakkie?

'n Gematte plastieksak is 'n tipe sak wat van polietileen gemaak is met 'n matglansafwerking. Dit word geskep deur die oppervlak te verwerk sodat lig verstrooi word, wat 'n bevrore voorkoms veroorsaak.

Watter materiaal word verkies vir bevrore plastieksakke?

Laagdigtheid-polietileen (LDPE) word verkies vir die vervaardiging van bevrore plastieksakke weens sy buigsaamheid en die eenvormige matglansafwerking wat dit verskaf.

Hoe word die bevrore effek in plastieksakke bereik?

Die effek word bereik deur stempelrolle en spesifieke koelprosesse tydens produksie, wat 'n strukturede oppervlak tot gevolg het wat lig verstrooi.

Kan bevrore plastieksakke aangepas word?

Ja, bevrore plastieksakke kan aangepas word met drukwerk, perforasies en ontwerpbevlegheid om aan verbruikersbehoeftes te voldoen.

Inhoudsopgawe

- Wat Definieer 'n Gestepte Plastieksakvervaardigingsmasjien?

- Kernkomponente van die Masjien vir Gesnyde Filmproduksie

- Integrasie van Frost-afwerk tegnieke in sak masjinerie werksproses

- Die Frosted Sak Vervaardigingsproses: Van Ekstrusie tot Oppervlak Behandeling

- Materiaalkeuse vir Yslike Sakke: LDPE, HDPE en LLDPE Vergelyk

- Gespetsialiseerde aanpassings vir gebrande ritssakkie produksie

- Aanpasbare opsies: Drukwerk, Perforasies en Ontwerpbevleidheid

- Vrae-en-antwoorde-afdeling