Apa yang Mendifinisikan Mesin Pembuat Kantong Plastik Berpola?

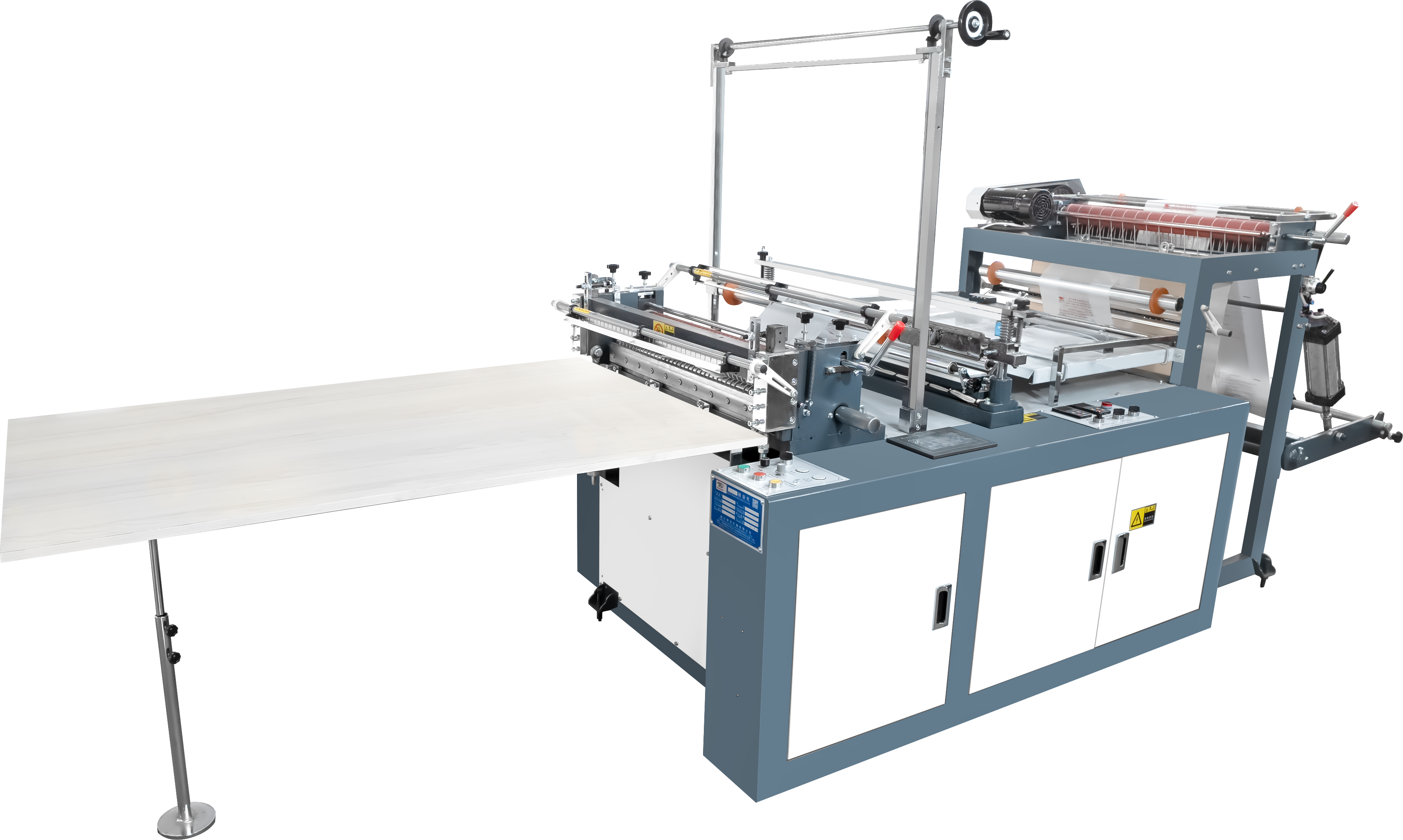

Mesin kantong plastik berlapis keruh bekerja dengan mengubah permukaan film sehingga memantulkan cahaya secara merata sambil memberikan tekstur doff yang mudah kita kenali. Yang membedakan mesin ini dari pembuat kantong polyethylene biasa adalah pengaturan khususnya dengan roller emboss yang memiliki pola-pola kecil di permukaannya, menciptakan tonjolan berpenampilan keruh saat material dilewatkan selama proses produksi. Beberapa versi kelas atas bahkan menggunakan proses pendinginan dua tahap, pertama dengan udara yang bergerak cepat kemudian mencelupkannya ke dalam air dingin bersuhu ruangan agar tekstur tertentu tetap terbentuk sebelum sentuhan akhir diterapkan. Kebanyakan perusahaan cenderung memilih polyethylene berkepadatan rendah saat membuat kantong ini karena tampilannya lebih baik setelah diberi efek keruh dibandingkan alternatif berkepadatan tinggi, karena itulah LDPE tetap menjadi bahan pilihan di seluruh industri.

Komponen Utama Mesin untuk Produksi Film Keruh

Tiga subsistem yang memungkinkan produksi film keruh:

- Ekstruder sekrup asimetris lelehkan resin pada gradien terkontrol 160–190°C untuk mencegah panas berlebih

- Chill rolls dengan permukaan matte (kekasaran permukaan Ra 3,2–6,3 µm) memadatkan film sambil mencetakkan tekstur mikro

- Unit plasma atmosferik mengoksidasi permukaan untuk meningkatkan daya lekat tinta pada area yang telah diperlakukan

Mesin modern mempertahankan variasi ketebalan √0,02 mm di seluruh lebar film 2m menggunakan penjajaran roller berpanduan laser, memastikan frosting dan integritas struktural yang seragam.

Integrasi Teknik Finishing Frosted dalam Alur Kerja Mesin Tas

Frosting dimulai tepat setelah tahap ekstrusi ketika film melewati roller tekstur yang dipanaskan antara sekitar 65 hingga 80 derajat Celsius untuk mendapatkan pola yang tepat. Setelah langkah tekstur ini, peralatan descarage corona yang beroperasi di antara 18 hingga 40 kilohertz meningkatkan tingkat energi permukaan hingga sekitar 42-56 dyne per sentimeter. Ini memastikan segel tetap menempel dengan baik sambil menjaga pola frost tetap utuh sepanjang jalannya produksi. Produsen memantau seberapa buram material menjadi selama proses pengolahan, dengan target kekeruhan (haze visibility) sekitar 85-92%. Mereka juga memeriksa pengukuran kekuatan tarik yang harus tetap berada di atas 18 megapaskal baik pada arah mesin maupun arah transversal. Dengan terus menyesuaikan tekanan roller dalam kisaran plus-minus 5%, operator menjaga konsistensi produk di seluruh batch meskipun ada fluktuasi kecil pada bahan baku atau kondisi lingkungan.

Proses Produksi Kantong Frosted: Dari Ekstrusi hingga Perlakuan Permukaan

Langkah-demi-Langkah Produksi Kantong Plastik dengan Estetika Berawan

Pembuatan kantong dengan efek berawan ini melibatkan beberapa langkah utama dalam proses produksi. Langkah pertama dimulai dengan melelehkan pelet resin di dalam mesin ekstruder yang dipanaskan sekitar 160 hingga 200 derajat Celsius hingga berubah menjadi bahan polimer yang tebal dan lengket. Selanjutnya adalah proses pembentukan, di mana bahan lelehan tersebut melewati cetakan berbentuk lingkaran (circular die), membentuk film berupa tabung. Pada tahap ini, kipas pendingin khusus mulai bekerja untuk menciptakan hasil akhir berbahan matte yang kita kenal. Sepanjang proses ini, roller pengontrol ketegangan memastikan tampilan kantong tetap konsisten dan buram. Selanjutnya, terdapat alat pemotong dan penyegel yang menciptakan jahitan sisi rapi pada kantong. Dan yang terakhir, sebelum dikirim untuk proses pencetakan, produsen memberikan perlakuan yang disebut dengan corona treatment guna memastikan desain cetak menempel dengan baik pada permukaan kantong berawan tersebut.

Peran Ekstrusi dalam Membuat Tekstur Berembus pada Film Polietilena

Unit ekstrusi menjadi pusat dalam mencapai hasil berembus yang konsisten. Faktor-faktor utama meliputi:

- Zona suhu barel : Variasi 5–10°C di sepanjang segmen pemanas mempengaruhi kristalisasi polimer

- Penyetelan celah die : Bukaan 0,8–1,2 mm mengoptimalkan ketebalan film untuk difusi cahaya

- Pendinginan cincin udara : Aliran udara asimetris menghasilkan ketidakteraturan mikropermukaan (Ra 2,5–3,8 µm) yang menyebarkan cahaya

Parameter-parameter ini memungkinkan mesin menghasilkan tekstur berembus yang seragam pada film LDPE, HDPE, dan campuran tanpa bahan aditif kimia.

Metode Perlakuan Permukaan: Rol Dingin dan Perlakuan Corona untuk Opasitas

Dua metode utama meningkatkan efek berembun:

| Metode | Mekanisme | Rentang Kegelapan | Konsumsi Energi |

|---|---|---|---|

| Roller Dingin | Drum baja yang didinginkan (12–15°C) memampatkan permukaan film | 65–78% | 8–12 kW/jam |

| Korona | pelepasan listrik 10–40 kHz mengoksidasi lapisan permukaan | 72–85% | 15–22 kW/jam |

Cold rollers menghasilkan tekstur matte yang ideal untuk kemasan ritel premium, sementara perlakuan corona menjamin ketebalan yang tahan lama pada film industri. Menggabungkan kedua metode ini umum dilakukan untuk kantong zipper berlapis frost yang membutuhkan estetika dan kekuatan.

Pemilihan Material untuk Kantong Frost: Perbandingan LDPE, HDPE, dan LLDPE

Perbedaan Kinerja LDPE, HDPE, dan LLDPE pada Aplikasi Frost

Jenis resin yang digunakan membuat perbedaan besar dalam mencapai efek frosted yang baik. LDPE dikenal sangat fleksibel dan memberikan hasil matte yang rata karena struktur molekulnya yang bercabang, sehingga mampu menghamburkan cahaya dengan baik. Itulah mengapa LDPE sangat cocok digunakan untuk kemasan ritel di mana tampilan visual sangat penting. HDPE, di sisi lain, memberikan kekakuan yang lebih tinggi dan awalnya lebih buram, tetapi para produsen sering kali perlu menambahkan bahan aditif agar hasil frosting konsisten karena molekulnya berantai lurus yang tidak menghamburkan cahaya secara bebas. Ada juga LLDPE yang berada di antara kekuatan dan kualitas tekstur. Dengan cabang rantai yang lebih pendek, LLDPE mampu menciptakan tekstur permukaan sekitar 15 hingga 20 persen lebih baik dibandingkan HDPE tanpa mengurangi ketahanan terhadap sobekan secara signifikan. Keseimbangan ini sangat berguna untuk aplikasi di mana tampilan dan daya tahan sama-sama penting.

| Kombinasi Campuran | Opacity Frosted (%) | Kekuatan Sobek (g/µm) |

|---|---|---|

| LDPE + 10% HDPE | 82 | 220 |

| LLDPE + 5% MDPE | 78 | 290 |

| HDPE + 15% LDPE | 75 | 180 |

Dampak Kualitas Resin terhadap Kecerahan, Kekuatan, dan Konsistensi Frosting

Resin dengan tingkat kemurnian tinggi dan nilai MFR antara 0,3 hingga 2,0 gram per 10 menit memberikan hasil terbaik untuk proses ekstrusi yang stabil serta menghasilkan efek frosting yang konsisten di seluruh permukaan. Saat bekerja dengan bahan LDPE berkualitas lebih rendah di mana rantai polimer tidak seragam, kita sering melihat bercak kekeruhan yang mengganggu karena cahaya tersebar secara tidak merata melalui material tersebut. Untuk produk HDPE yang dibuat dari bahan baku (virgin material) dengan densitas di atas 0,945 gram per sentimeter kubik, terjadi penurunan signifikan pada fenomena stress whitening selama proses, selain itu bahan ini mampu mempertahankan sekitar 90% kekuatan tarik asalnya bahkan setelah melalui perlakuan frosting. Masalah muncul ketika kandungan daur ulang melebihi 8% dalam formulasi LLDPE. Pada tingkat tersebut, ketahanan terhadap tusukan berkurang sekitar 34%, sehingga menjadikan bahan ini tidak cocok untuk banyak aplikasi industri yang menuntut ketahanan tinggi.

Pencampuran Resin untuk Mencapai Opasitas dan Tekstur Sentuh yang Optimal pada Film Frosted

Pengaturan co-extrusi modern menggabungkan LDPE sebagai bahan dasar dengan berbagai campuran permukaan LLDPE-HDPE, yang meningkatkan sensasi taktil sekitar 40 persen sambil mengurangi aditif mahal hampir 20%. Saat produsen mencampur sekitar 70% LDPE dengan 30% LLDPE, mereka mendapatkan kekuatan sobek arah silang sebesar sekitar 18 Newton per milimeter persegi, sesuatu yang benar-benar diperlukan untuk aplikasi kantong resleting berembus. Dan ketika opasitas menjadi masalah nyata? Cukup tambahkan sekitar 12 hingga 15% masterbatch TiO2 ke dalam formulasi HDPE. Penyesuaian ini membuat hamburan cahaya jauh lebih baik di seluruh permukaan, meningkatkan visibilitas hampir separuhnya tanpa memperlambat proses ekstrusi secara keseluruhan.

Adaptasi Khusus untuk Produksi Kantong Resleting Berembus

Memodifikasi Mesin Pembuat Kantong Plastik untuk Kantong Resleting Berembus

Memproduksi kantong ritsleting berembus memerlukan penyesuaian presisi untuk mempertahankan ketaktransparanan permukaan sekaligus mengintegrasikan jalur ritsleting. Operator menyetel suhu ekstrusi (±5°C) dan kompresi rol untuk menghindari distorsi tekstur. Kepala cetakan dimodifikasi guna memastikan aliran yang kontinu baik untuk film berembus maupun pita ritsleting transparan, mencegah kelemahan antarmuka yang dapat menyebabkan pengelupasan.

Bahan Kompatibel (LDPE, MDPE, PEVA, EVA) untuk Film Ritsleting Berembus

Kantong ritsleting berembus menggunakan resin rekayasa yang dirancang khusus untuk hamburan cahaya dan kinerja penyegelan:

| Bahan | Efektivitas Berembus | Kinerja Penyegelan | Kasus Penggunaan Umum |

|---|---|---|---|

| LDPE | Ketaktransparanan tinggi | Suhu rendah | Kemasan Ritel |

| MDPE | Ketaktransparanan sedang | Kekuatan tinggi | Kantong industri |

| PEVA | Hasil akhir doff yang konsisten | Segel fleksibel | Kantong aman untuk makanan |

| EVA | Translusi ringan | Elastisitas ekstrem | Penyimpanan di freezer |

Campuran EVA dan PEVA (hingga 18% kandungan vinil asetat) meningkatkan tekstur taktil tanpa mengorbankan fungsi ritsleting, menurut studi rekayasa polimer 2023.

Unit Segel dan Laminasi Presisi untuk Integrasi Ritsleting

Segel dua tahap memastikan pemasangan ritsleting yang andal: pemanasan awal dengan inframerah (120–140°C) merekatkan strip ke film berembus, diikuti oleh laminasi ultrasonik untuk tepi yang kedap udara. Sensor laser memantau perataan dalam toleransi 0,3 mm, secara otomatis menyesuaikan ketegangan untuk mencegah kerutan atau pengelupasan selama produksi kecepatan tinggi (40–60 kantong/menit).

Opsi Kustomisasi: Pencetakan, Perforasi, dan Fleksibilitas Desain

Produsen memanfaatkan sistem pembuat kantong modern untuk menggabungkan estetika berembus dengan peningkatan fungsional yang selaras dengan permintaan pasar.

Menambahkan Perforasi dan Takikan Sobek dalam Proses Pembuatan Kantong Berembus

Sistem perforasi laser terintegrasi menciptakan garis sobek presisi pada kecepatan hingga 120 kantong/menit. Kepadatan lubang yang dapat disesuaikan (10–50 lubang/inci) menyeimbangkan kemudahan pembukaan dengan integritas struktural, menjadikannya ideal untuk kemasan camilan atau hasil pertanian.

Pencetakan Digital dan Flexografi pada Film Plastik Berembun

Modul inkjet berbasis UV menghasilkan 98% opacity untuk branding tajam pada film LDPE dan HDPE berembun. Pencetakan flexografi yang dipadukan dengan cold-foil stamping menambahkan aksen logam tanpa mengganggu permukaan matte, meningkatkan daya tarik di rak.

Memenuhi Permintaan Konsumen Melalui Kustomisasi Estetika dan Fungsional

Merek semakin banyak memesan kantong dengan tekstur ganda yang memiliki zona berembun dan transparan, dicapai melalui perlakuan corona selektif selama proses ekstrusi. Untuk memenuhi tujuan keberlanjutan, sistem inline mencetak indikator kandungan daur ulang secara langsung selama produksi, memberikan transparansi tanpa mengurangi kecepatan produksi.

Bagian FAQ

Apa itu kantong plastik berembun?

Kantong plastik berlapis es adalah jenis kantong yang terbuat dari polietilen dengan permukaan matte. Kantong ini dibuat dengan memproses permukaan agar memantulkan cahaya, menghasilkan tampilan seperti es.

Apa bahan yang disukai untuk kantong plastik berlapis es?

Polietilen densitas rendah (LDPE) lebih disukai untuk membuat kantong plastik berlapis es karena fleksibilitasnya dan hasil akhir matte yang merata yang diberikannya.

Bagaimana efek berlapis es dicapai pada kantong plastik?

Efek tersebut dicapai melalui roller timbul dan proses pendinginan khusus selama produksi, menghasilkan permukaan bertekstur yang memantulkan cahaya.

Apakah kantong plastik berlapis es dapat dikustomisasi?

Ya, kantong plastik berlapis es dapat dikustomisasi dengan pencetakan, perforasi, dan fleksibilitas desain untuk memenuhi permintaan konsumen.

Daftar Isi

- Apa yang Mendifinisikan Mesin Pembuat Kantong Plastik Berpola?

- Komponen Utama Mesin untuk Produksi Film Keruh

- Integrasi Teknik Finishing Frosted dalam Alur Kerja Mesin Tas

- Proses Produksi Kantong Frosted: Dari Ekstrusi hingga Perlakuan Permukaan

- Pemilihan Material untuk Kantong Frost: Perbandingan LDPE, HDPE, dan LLDPE

- Adaptasi Khusus untuk Produksi Kantong Resleting Berembus

- Opsi Kustomisasi: Pencetakan, Perforasi, dan Fleksibilitas Desain

- Bagian FAQ