Що визначає машину для виготовлення матових пластикових пакетів?

Машини для виготовлення матових пластикових пакетів працюють за рахунок зміни поверхні плівок таким чином, щоб вони рівномірно розсіювали світло, одночасно створюючи характерну матову текстуру, яку ми всі добре знаємо. Що відрізняє їх від звичайних машин для виробництва поліетиленових пакетів — це спеціальна конструкція з гравірувальними валками, які мають дрібні візерунки, що створюють ті самі матові виступи під час проходження матеріалу через виробничу лінію. Деякі моделі преміум-класу навіть використовують двоступеневий процес охолодження: спочатку швидкий потік повітря, а потім занурення у воду кімнатної температури, щоб правильно зафіксувати текстуру перед фінальною обробкою. Більшість компаній надають перевагу низькогустинному поліетилену для виготовлення цих пакетів, тому що він краще виглядає в матовому виконанні порівняно з високогустинними аналогами, саме тому LDPE (низькогустинний поліетилен) залишається основним матеріалом у цій галузі.

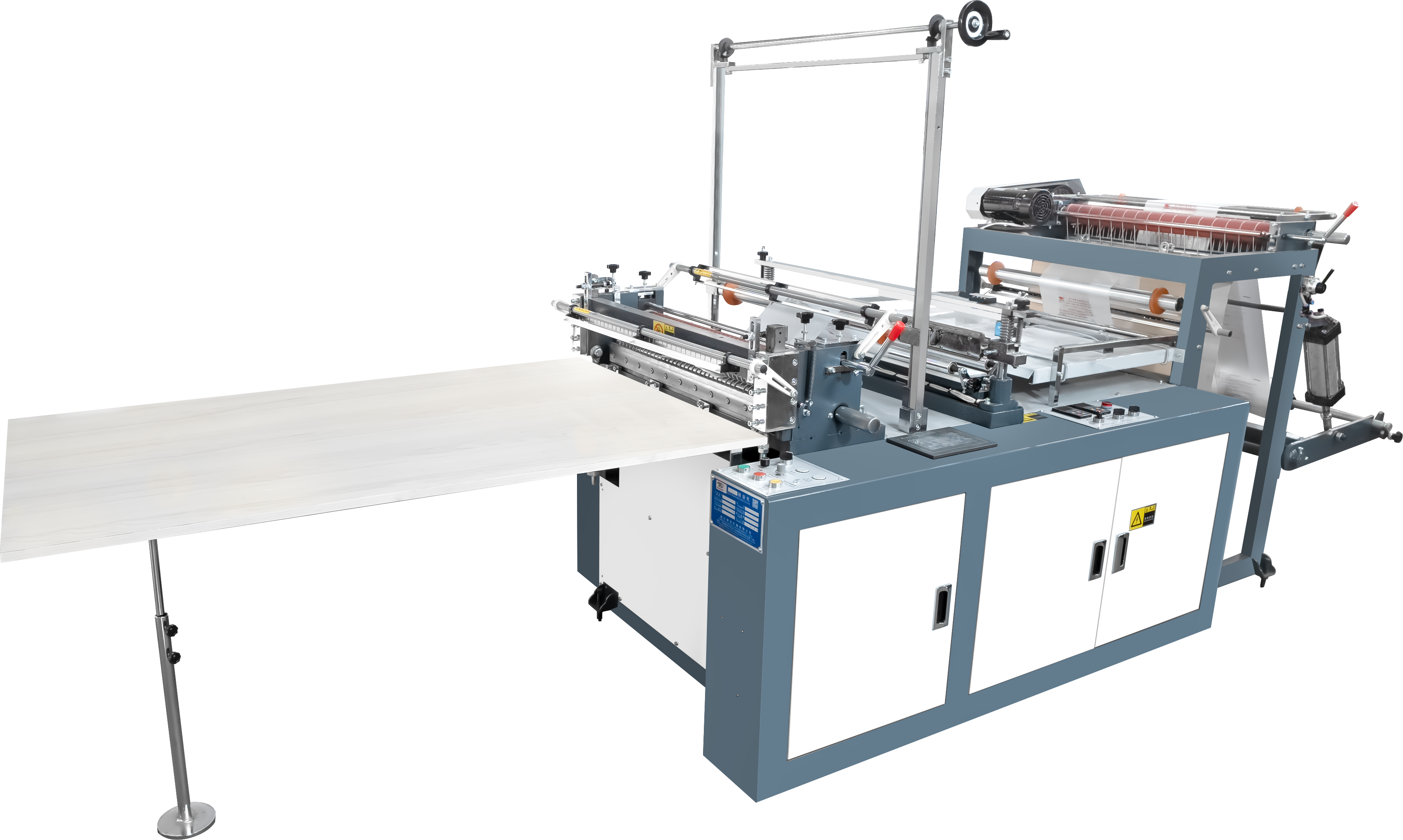

Основні компоненти машини для виробництва матової плівки

Три підсистеми забезпечують виробництво матової плівки:

- Асиметричні шнекові екструдери розтоплювати смоли при контрольованих градієнтах температури 160–190 °C, щоб уникнути перегріву

- Матові охолоджувальні валки (шорсткість поверхні Ra 3,2–6,3 мкм) затвердіння плівок із нанесенням мікротекстури

- Атмосферні плазмові установки окислювати поверхні для підвищення адгезії фарби на оброблених ділянках

Сучасні машини забезпечують рівномірність товщини ±0,02 мм на ширині плівки 2 м за допомогою лазерного налаштування валків, що забезпечує однорідність матування та цілісність структури

Інтеграція технологій матової обробки в процес роботи машин для виробництва пакетів

Покриття починається безпосередньо після екструзійного етапу, коли плівка проходить через текстурні валки, нагріті від приблизно 65 до 80 градусів Цельсія, щоб досягти потрібного малюнка. Після цього етапу текстурування обладнання для коронного розряду, яке працює в діапазоні від 18 до 40 кілогерц, підвищує рівень поверхневої енергії до приблизно 42–56 дин/см². Це забезпечує надійне ущільнення, зберігаючи при цьому протягом виробничих циклів морозну текстуру. Виробники стежать за тим, наскільки матовою стає плівка під час обробки, прагнучи досягти рівня мутності приблизно 85–92%. Також перевіряють показники міцності на розтягнення, які мають залишатися вище 18 мегапаскалей як у напрямку машини, так і в поперечному напрямку. Постійно регулюючи тиск валків у межах ±5%, оператори забезпечують однаковість продукту в різних партіях, незважаючи на незначні коливання вихідних матеріалів або зміни умов довкілля.

Процес виробництва матових пакетів: від екструзії до обробки поверхні

Виробництво пластикових пакетів із кроком за кроком та матовим ефектом

Виготовлення пакетів із матовим ефектом передбачає кілька ключових етапів у виробничому процесі. Перший крок починається з плавлення гранул смоли всередині екструдера, нагрітого приблизно до 160–200 градусів Цельсія, доки вони не перетворяться на густу липку полімерну масу. Далі йде процес формування, під час якого розплавлений матеріал проходить через так званий кільцевий мундштук, утворюючи трубчасту плівку. На цьому етапі спеціальні вентилятори охолодження починають створювати той самий добре відомий матовий поверхневий ефект. Протягом усього цього процесу ролики з регульованою натягненістю забезпечують послідовність та непрозорість матеріалу. Потім застосовуються пристрої для різання та запайки, які формують акуратні бічні шви пакета. І, нарешті, перед друкуванням виробники наносять так звану коронну обробку, що гарантує якісне зчеплення друкованих зображень з матовою поверхнею.

Роль екструзії у створенні матової текстури на поліетиленовій плівці

Екструзійна установка є ключовою для досягнення стабільних матових поверхонь. Основні фактори включають:

- Температурні зони циліндра : Відхилення температури на 5–10°C по різних нагрівних ділянках впливає на кристалізацію полімеру

- Регулювання щілини формувальної головки : Відкриття 0,8–1,2 мм оптимізує товщину плівки для рівномірного розсіювання світла

- Охолодження повітрям : Асиметричний потік повітря створює мікронерівності на поверхні (Ra 2,5–3,8 мкм), які розсіюють світло

Ці параметри дозволяють обладнанню забезпечити однорідну матову текстуру на плівках з LDPE, HDPE та їх сумішей без додавання хімічних добавок.

Методи обробки поверхні: холодні валки та коронне поліпшення для досягнення непрозорості

Два основні методи підсилюють ефект матовості:

| Метод | Механізм | Діапазон непрозорості | Споживання енергії |

|---|---|---|---|

| Холодні валки | Охолоджені (12–15°C) сталеві барабани стискають поверхню плівки | 65–78% | 8–12 кВт/год |

| Корона | електричний розряд 10–40 кГц окиснює поверхневий шар | 72–85% | 15–22 кВт/год |

Холодні валки забезпечують тактильне матове покриття, ідеальне для преміум упаковки роздрібної торгівлі, а коронне оброблення гарантує стійку непрозорість у промислових плівках. Поєднання обох методів є поширеним для багатошарових зморожених пакетів з замком, що вимагають як естетики, так і міцності.

Вибір матеріалу для зморожених пакетів: порівняння LDPE, HDPE та LLDPE

Відмінності в експлуатації LDPE, HDPE та LLDPE у зморожених застосуваннях

Тип смоли, яку використовують, має ключове значення для досягнення гарного матового ефекту. Відомо, що ЛПЕН (низькогустинний поліетилен) дуже гнучкий і забезпечує рівне матове покриття завдяки розгалуженій структурі молекул, які добре розсіюють світло. Саме тому він чудово підходить для роздрібної упаковки, де важливий зовнішній вигляд. ПЕНВ (високогустинний поліетилен), навпаки, забезпечує більшу жорсткість і спочатку має більш непрозорий вигляд, але виробники часто додають різноманітні добавки, щоб досягти рівномірного матування, адже прямоланцюгова молекулярна структура не дає світлу розсіюватися так вільно, як у ЛПЕН. Існує також ПЕНС (лінійний низькогустинний поліетилен), який займає проміжне положення між міцністю та якістю текстури. Завдяки коротшим бічним ланцюгам він забезпечує приблизно на 15–20 % кращу текстуру поверхні порівняно з ПЕНВ, не жертвуєчи при цьому стійкістю до розриву. Більшість людей вважає цей баланс дуже корисним для застосувань, де важливі як зовнішній вигляд, так і міцність.

| Комбінація суміші | Непрозорість матування (%) | Міцність на розрив (г/мкм) |

|---|---|---|

| LDPE + 10% HDPE | 82 | 220 |

| LLDPE + 5% MDPE | 78 | 290 |

| HDPE + 15% LDPE | 75 | 180 |

Як якість смоли впливає на прозорість, міцність та рівномірність кристалізації

Смоли, що мають високі рівні чистоти та значення МФР між 0,3 і 2,0 грама на 10 хвилин, найкраще підходять для стабільних процесів екструзії та створюють однорідні ефекти матування на поверхнях. Якщо працювати з матеріалами ЛПЕ низької якості, де ланцюги полімерів неоднорідні, часто з'являються ті неприємні плями непрозорості, тому що світло розсіюється по-різному крізь матеріал. Для виробів з ВПЕ, виготовлених з первинної сировини з густиною понад 0,945 грама на кубічний сантиметр, істотно менше вибілювання під дією напруження під час обробки, а також ці матеріали зберігають близько 90% своєї початкової міцності на розрив навіть після обробки матуванням. Проблема виникає, коли вміст вторинної сировини перевищує 8% у формулах ЛНПЕ. У цьому випадку опір проколу зменшується приблизно на 34%, що робить ці матеріали непридатними для багатьох вимогливих промислових застосувань, де важлива міцність.

Змішування смол для досягнення оптимальної непрозорості та тактильної текстури у матових плівках

Сучасні установки співекструзії поєднують ПВД як основний матеріал з різноманітними поверхневими сумішами ЛПВП-ПНД, що підвищує тактильну якість приблизно на 40 відсотків, одночасно зменшуючи витратні добавки майже на 20%. Коли виробники змішують приблизно 70% ПВД з 30% ЛПВП, вони отримують важливу міцність на розрив у поперечному напрямку приблизно 18 Ньютонів на квадратний міліметр, що абсолютно необхідно для застосування в молочних застібках-блискавках. І коли непрозорість стає реальною проблемою? Просто додайте від 12 до 15% концентрату TiO2 у формулювання ПНД. Це поліпшення значно покращує розсіювання світла по поверхнях, підвищуючи видимість майже вдвічі, не уповільнюючи весь процес екструзії.

Спеціалізовані адаптації для виробництва молочних застібок-блискавок

Модифікація машини для виготовлення пластикових пакетів для молочних застібок-блискавок

Виробництво пакетів із матовою блискавкою потребує точних налаштувань для збереження непрозорості поверхні та інтеграції рейок блискавки. Оператори точно регулюють температуру екструзії (±5°C) та стиснення валків, щоб уникнути спотворення текстури. Модифіковані головки формування забезпечують безперервний потік як для матової плівки, так і для прозорих смужок блискавки, запобігаючи міжфазним слабким місцям, які можуть призводити до розшарування.

Сумісні матеріали (LDPE, MDPE, PEVA, EVA) для матових плівок із блискавкою

Матові пакети із блискавкою виготовляються з вдосконалених смол, розроблених для розсіювання світла та ефективного ущільнення:

| Матеріал | Ефективність матування | Ефективність герметизації | Поширені випадки використання |

|---|---|---|---|

| ЛДПЕ | Висока непрозорість | Низькотемпературна | Опаковка для роздрібної торгівлі |

| MDPE | Помірна непрозорість | Високопрочний | Промислові пакети |

| PEVA | Стабільна матова поверхня | Гнучкі ущільнення | Пакети, безпечні для харчових продуктів |

| ЕВА | Слабка напівпрозорість | Екстремальна пружність | Зберігання в морозильній камері |

Суміші ЕВА і ПЕВА (з вмістом вінілацетату до 18%) покращують тактильну текстуру, не погіршуючи функціональності застібки, згідно з дослідженнями в галузі полімерної інженерії 2023 року.

Одиниці прецизійного ущільнення та ламінування для інтеграції застібки

Двоетапне ущільнення забезпечує надійне кріплення застібки: інфрачерв’яне підігрівання (120–140°C) з’єднує стрічку з матовою плівкою, після чого виконується ультразвукове ламінування для герметичних країв. Лазерні сенсори контролюють вирівнювання з допуском 0,3 мм, автоматично регулюючи натяг, щоб запобігти збираються в складки або розшаруванню під час високошвидкісного виробництва (40–60 пакетів/хв).

Варіанти персоналізації: друк, перфорація та гнучкість дизайну

Виробники використовують сучасні системи для виготовлення пакетів, щоб поєднати матовий естетичний вигляд з функціональними поліпшеннями, які відповідають вимогам ринку.

Додавання перфорації та надрізів для відриву в процесі виготовлення матових пакетів

Інтегровані системи лазерного перфорування створюють точні лінії розриву зі швидкістю до 120 пакетів/хвилину. Регульована щільність отворів (10–50 отворів/дюйм) забезпечує легке відкривання та міцність конструкції, що робить їх ідеальними для упаковки закусок або овочів і фруктів.

Цифровий та флексографічний друки на матових пластикових плівках

Модулі струменевого друку з УФ-випромінюванням досягають 98% непрозорості для чіткого брендування на матових плівках з ПНД та ПВД. Флексографічний друк у поєднанні з друком на холодній фользі додає металеві акценти без порушення матової поверхні, підвищуючи привабливість на полиці.

Задоволення споживчого попиту через естетичне та функціональне налаштування

Усе частіше брендам потрібні пакети з подвійною текстурою — матовою та прозорою зонами, які досягаються вибірковою коронною обробкою під час екструзії. Для досягнення цілей стійкості системи в реальному часі друкують позначки про вміст перероблених матеріалів безпосередньо під час виробництва, забезпечуючи прозорість без уповільнення виробництва.

Розділ запитань та відповідей

Що таке матовий пластиковий пакет?

Матова пластикова торбинка — це вид торбинки, виготовленої з поліетилену з матовим покриттям. Вона створюється шляхом обробки поверхні для розсіювання світла, що призводить до вигляду, схожого на іртатий.

Який матеріал бажаний для матових пластикових торбинок?

Для виготовлення матових пластикових торбинок бажано використовувати поліетилен низької щільності (LDPE) через його гнучкість і рівномірне матове покриття, яке він забезпечує.

Як досягається матовий ефект у пластикових торбинках?

Цей ефект досягається за допомогою гравірувальних валків та спеціальних процесів охолодження під час виробництва, що призводить до текстурованої поверхні, яка розсіює світло.

Чи можна налаштовувати матові пластикові торбинки?

Так, матові пластикові торбинки можна налаштовувати за допомогою друку, перфорації та гнучкого дизайну, щоб відповідати вимогам споживачів.

Зміст

- Що визначає машину для виготовлення матових пластикових пакетів?

- Основні компоненти машини для виробництва матової плівки

- Інтеграція технологій матової обробки в процес роботи машин для виробництва пакетів

- Процес виробництва матових пакетів: від екструзії до обробки поверхні

- Вибір матеріалу для зморожених пакетів: порівняння LDPE, HDPE та LLDPE

- Спеціалізовані адаптації для виробництва молочних застібок-блискавок

- Варіанти персоналізації: друк, перфорація та гнучкість дизайну

- Розділ запитань та відповідей