Co charakteryzuje maszynę do produkcji matowych toreb plastikowych?

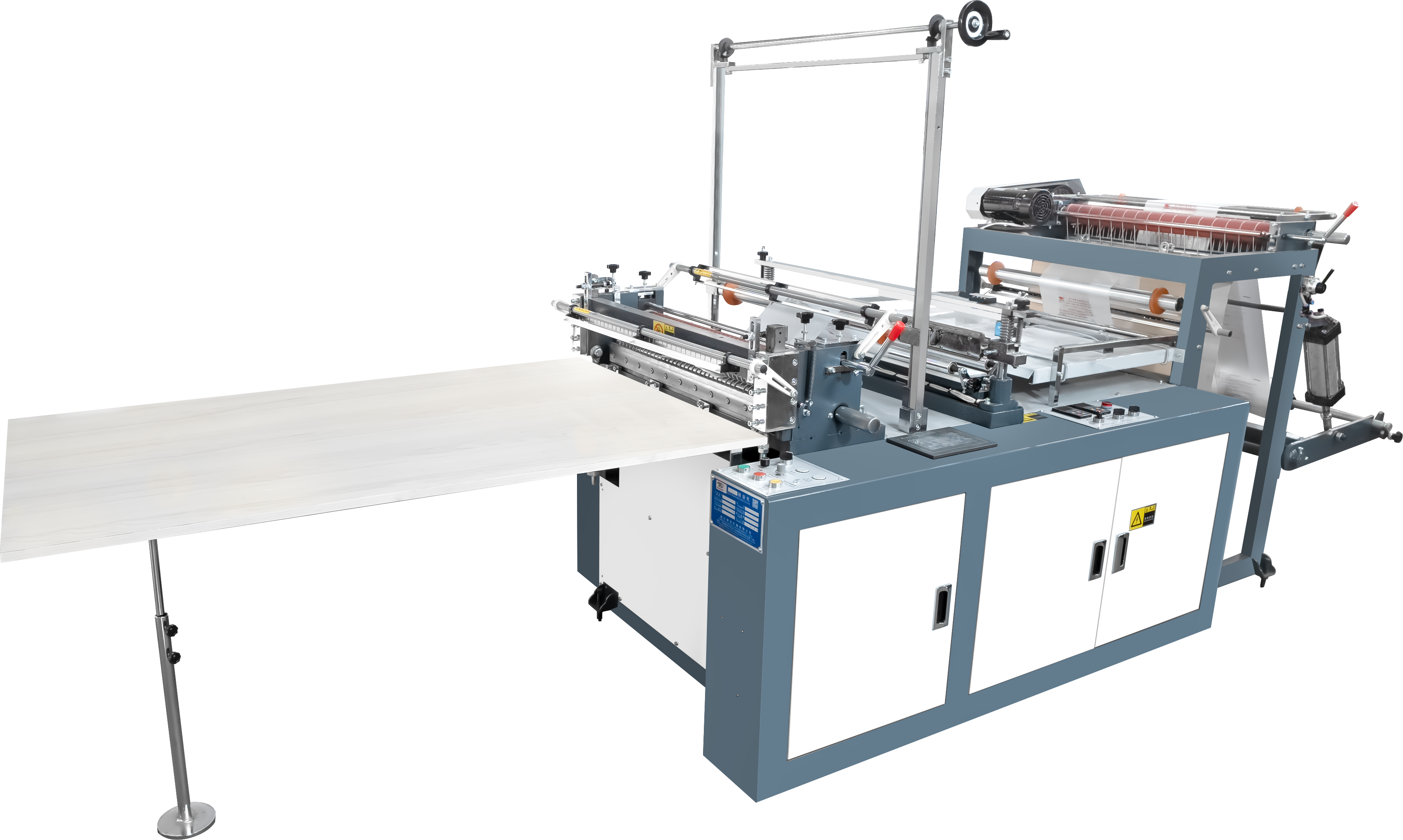

Maszyny do produkcji worków matowych działają poprzez modyfikację powierzchni folii w taki sposób, aby równomiernie rozpraszała światło, jednocześnie zapewniając charakterystyczny matowy wygląd i wrażenie dotykowe, które wszyscy znamy. To, co odróżnia je od standardowych maszyn do produkcji worków polietylenowych, to specjalna konfiguracja z walcami grawerowanymi, które posiadają drobne wzory tworzące efekt matowej faktury w momencie, gdy materiał przechodzi przez maszynę. Niektóre zaawansowane wersje wykorzystują nawet dwuetapowy proces chłodzenia – najpierw stosując szybki przepływ powietrza, a następnie zanurzając folię w wodzie o temperaturze pokojowej, aby prawidłowo ustalić fakturę przed nałożeniem końcowych wykończeń. Większość firm wybiera polietylen o niskiej gęstości (LDPE) do produkcji tych worków, ponieważ po matowieniu prezentuje się on znacznie lepiej niż wersje o wysokiej gęstości, dlatego LDPE pozostaje materiałem wyboru w całej branży.

Podstawowe komponenty maszyny do produkcji folii matowej

Trzy podsystemy umożliwiają produkcję folii matowej:

- Walcowe ślimaki asymetryczne topiwinie żywic w kontrolowanych gradientach temperatury 160–190°C, aby zapobiec przegrzaniu

- Chłodzące role matowe (chropowatość powierzchni Ra 3,2–6,3 µm) utwardzają folie, jednocześnie nadrukuje mikrotekstur

- Jednostki plazmy atmosferycznej utleniają powierzchnie, aby poprawić przyczepność farby do obrabianych obszarów

Nowoczesne maszyny utrzymują tolerancję grubości √0,02 mm na szerokości folii 2 m dzięki laserowemu prowadzeniu walców, zapewniając równomierne matowanie oraz integralność strukturalną

Integracja technik matowania w procesie produkcji toreb

Pomalowanie zaczyna się tuż po etapie wytłaczania, kiedy folia przechodzi przez walcujące walce o temperaturze od około 65 do 80 stopni Celsjusza, aby uzyskać idealne wzory. Po tym etapie teksturowania urządzenie do wyładowania koronowego pracujące w zakresie od 18 do 40 kiloherca zwiększa poziom energii powierzchniowej do około 42-56 dyn/cm². Zapewnia to odpowiednie przyleganie uszczelnień, jednocześnie utrzymując wzory matowe przez cały proces produkcji. Producenci kontrolują stopień nieprzezroczystości materiału podczas przetwarzania, dążąc do osiągnięcia widoczności matowania na poziomie 85-92%. Sprawdzają również pomiary wytrzymałości na rozciąganie, które muszą wynosić powyżej 18 megapaskali w kierunku maszynowym i poprzecznym. Poprzez ciągłe dostosowywanie ciśnienia walców w granicach ±5%, operatorzy zapewniają spójność produktu w całych partkach, mimo drobnych zmian parametrów surowców czy warunków środowiskowych.

Proces Produkcji Torby Matowej: Od Wytłaczania Po Utraktowanie Powierzchni

Produkcja toreb plastikowych krok po kroku z efektem matowym

Wytwarzanie toreb o efekcie matowym obejmuje kilka kluczowych etapów na linii produkcyjnej. Pierwszy krok zaczyna się od stopienia granulatu żywicy w maszynie zwanej ekstruderem, ogrzewanej do temperatury około 160–200 stopni Celsjusza, aż do uzyskania gęstej, lepkiej masy polimerowej. Następnie następuje proces formowania, podczas którego materiał w stanie ciekłym przechodzi przez tzw. matrycę okrągłą, tworząc rurkowaty film. W tym etapie specjalne wentylatory chłodzące zaczynają działać, tworząc charakterystyczny matowy wygląd, znany nam z takich toreb. Podczas całego tego procesu, walce z kontrolowanym naciągiem zapewniają jednolitość i nieprzezroczystość produktu. Następnie urządzenia tnące i uszczelniające tworzą estetyczne boczne szwy na torebce. I na koniec, zanim trafią one na etap druku, producenci stosują tzw. obróbkę koronową, która gwarantuje trwałe przyleganie wzorów drukowanych do matowych powierzchni.

Rola wytłaczania w tworzeniu matowej faktury na folii polietylenowej

Jednostka wytłaczająca odgrywa kluczową rolę w uzyskaniu spójnych matowych wykończeń. Główne czynniki to:

- Strefy temperatury korpusu : Różnice 5–10°C w poszczególnych segmentach grzewczych wpływają na krystalizację polimeru

- Regulacja szczeliny matrycy : Otwory o wielkości 0,8–1,2 mm optymalizują grubość folii do rozpraszania światła

- Chłodzenie pierścieniem powietrznym : Niesymetryczny przepływ powietrza generuje mikronierówności powierzchni (Ra 2,5–3,8 µm), które rozpraszają światło

Dzięki tym parametrom maszyna może wytwarzać jednolite matowe faktury na foliach LDPE, HDPE oraz mieszanych, bez stosowania dodatków chemicznych.

Metody obróbki powierzchni: chłodne walce i obróbka koronowa w celu uzyskania nieprzezroczystości

Dwa główne metody wzmocnienia efektów matowych:

| Metoda | Mechanizm | Zakres nieprzezroczystości | Zużycie energii |

|---|---|---|---|

| Chłodne walcujące | Chłodzone (12–15°C) stalowe bębny sprężają powierzchnię folii | 65–78% | 8–12 kW/h |

| Korona | 10–40 kHz - rozładowanie elektryczne utlenia warstwę powierzchniową | 72–85% | 15–22 kW/h |

Chłodne walce zapewniają matowe wykończenie dotykowe, idealne na premium opakowania do sprzedaży detalicznej, a obróbka koronowa gwarantuje trwałą nieprzezroczystość w foliach przemysłowych. Łączenie obu metod jest powszechne w przypadku wielowarstwowych torebek z zamkiem suwakowym, gdzie wymagane są zarówno estetyka, jak i wytrzymałość.

Dobór materiału na torebki matowe: LDPE, HDPE i LLDPE w porównaniu

Różnice w właściwościach LDPE, HDPE i LLDPE w zastosowaniach matowych

Rodzaj użytej żywicy ma kluczowe znaczenie przy osiąganiu efektu matowania. LDPE charakteryzuje się dużą elastycznością i umożliwia uzyskanie równomiernego, matowego wykończenia dzięki swojej rozgałęzionej strukturze molekularnej, która skutecznie rozprasza światło. Dlatego sprawdza się doskonale w zastosowaniach takich jak opakowania detaliczne, gdzie liczy się wygląd. HDPE z kolei zapewnia większą sztywność i początkowo jest bardziej nieprzezroczysty, jednak producenci często muszą dodawać różne składniki, aby osiągnąć spójne efekty matowania, ponieważ jego liniowa, nierozgałęziona struktura molekularna nie sprzyja tak efektywnemu rozpraszaniu światła. Natomiast LLDPE stanowi kompromis pomiędzy wytrzymałością a jakością powierzchni. Dzięki krótszym łańcuchom bocznym potrafi wytworzyć nawet o 15–20% lepszą strukturę powierzchni niż HDPE, bez znacznego pogorszenia odporności na rozerwanie. Tę równowagę między wyglądem a trwałością wielu użytkowników uważa za szczególnie przydatną w zastosowaniach, gdzie liczą się zarówno estetyka, jak i wytrzymałość.

| Mieszanka kompozytowa | Stopień matowania (%) | Odporność na rozerwanie (g/µm) |

|---|---|---|

| PE-LD + 10% PE-HD | 82 | 220 |

| PE-LLD + 5% PE-MD | 78 | 290 |

| PE-HD + 15% PE-LD | 75 | 180 |

Wpływ jakości żywicy na przejrzystość, wytrzymałość i spójność szronienia

Harce o wysokiej czystości oraz wartościach MFR pomiędzy 0,3 a 2,0 gramów na 10 minut sprawdzają się najlepiej w stabilnych procesach wytłaczania i pozwalają uzyskać spójny efekt matowania na powierzchniach. W przypadku pracy z niższej jakości materiałami LDPE, gdzie łańcuchy polimerowe nie są jednorodne, często pojawiają się nieprzyjemne plamy nieprzezroczystości, ponieważ światło rozprasza się w różny sposób w materiale. Dla produktów HDPE wykonanych z surowca pierwotnego o gęstości powyżej 0,945 grama na centymetr sześcienny występuje znacznie mniejsze białawienie naprężeniowe podczas przetwarzania, a ponadto materiały te zachowują około 90% swojej pierwotnej wytrzymałości na rozciąganie nawet po poddaniu je procesowi matowania. Problem pojawia się, gdy zawartość materiału recyklingowego przekracza 8% w formulacjach LLDPE. W tym przypadku odporność na przebicie spada o około 34%, przez co materiały te stają się nieodpowiednie do wielu wymagających zastosowań przemysłowych, gdzie na trwałość najbardziej zależy.

Mieszanie Harców w Celu Osiągnięcia Optymalnej Nieprzezroczystości i Tekstury Dotykowej w Folii Matowej

Nowoczesne linie do współekstruzji łączą LDPE jako materiał bazowy z różnymi mieszankami powierzchniowymi LLDPE-HDPE, co zwiększa wrażenie dotykowe o około 40 procent, jednocześnie zmniejszając kosztowne domieszki o niemal 20 procent. Gdy producenci zmieszają około 70% LDPE z 30% LLDPE, uzyskują ważną wytrzymałość na rozerwanie w kierunku poprzecznym na poziomie około 18 Newtonów na milimetr kwadratowy, co jest absolutnie konieczne dla zastosowań w workach z zamkiem typu matowego. A gdy przejrzystość staje się poważnym problemem? Wystarczy dodać od 12 do 15 procent koncentratu TiO2 do formulacji HDPE. Ta modyfikacja znacznie poprawia rozpraszanie światła na powierzchniach, zwiększając widoczność o prawie połowę, bez spowalniania całego procesu ekstruzji.

Specjalistyczne Adaptacje do Produkcji Worków z Zamkiem Matowego Typu

Modyfikacja Maszyny do Produkcji Worków Plastikowych dla Worków z Zamkiem Matowego Typu

Produkcja torebek z zamkiem mlecznym wymaga precyzyjnych dostosowań, aby zachować nieprzezroczystość powierzchni i jednocześnie zintegrować tor zamkowy. Operatorzy dopasowują temperaturę wytłaczania (±5°C) oraz nacisk walców, by uniknąć zniekształceń faktury. Zmodyfikowane głowice formujące zapewniają ciągły przepływ zarówno dla folii matowej, jak i przezroczystych wstęg z zamkiem, zapobiegając powstawaniu słabych miejsc na granicy faz, które mogą prowadzić do odwarstwienia.

Materiały kompatybilne (LDPE, MDPE, PEVA, EVA) do produkcji folii z zamkiem mlecznym

Torebki z zamkiem mlecznym są wytwarzane z użyciem specjalnie dobranych żywic zaprojektowanych pod kątem rozpraszania światła i skuteczności zamykania:

| Materiał | Skuteczność matowania | Wytrzymałość pieczęci | Typowe Zastosowania |

|---|---|---|---|

| LDPE | Wysoka nieprzezroczystość | Niskotemperaturowy | Opakowania detaliczne |

| MDPE | Umiarkowana nieprzezroczystość | O wysokiej wytrzymałości | Torebki przemysłowe |

| Szczeniak | Jednolity matowy wygląd | Elastyczne zamknięcia | Pojemniki bezpieczne dla żywności |

| EVA | Lekka półprzezroczystość | Ekstremalna elastyczność | Przechowywanie w zamrażarce |

Mieszanki EVA i PEVA (zawierające do 18% octanu winylu) poprawiają wrażenia dotykowe bez utraty funkcjonalności zamka, zgodnie z badaniami z zakresu inżynierii polimerów z 2023 roku.

Precyzyjne jednostki uszczelniania i laminowania do integracji zamka

Uszczelnianie dwuetapowe gwarantuje trwałe mocowanie zamka: podgrzewanie podczerwienią (120–140°C) łączy taśmę z folią matową, a następnie laminowanie ultradźwiękowe zapewnia szczelne krawędzie. Czujniki laserowe monitorują wyrównanie z tolerancją 0,3 mm, automatycznie regulując napięcie, aby zapobiec marszczeniu lub odwarstwianiu podczas produkcji wysokiej prędkości (40–60 torebek/minutę).

Opcje personalizacji: drukowanie, perfory i elastyczność projektowania

Producenci wykorzystują nowoczesne systemy do produkcji torebek, łącząc estetykę matową z funkcjonalnymi ulepszeniami dostosowanymi do wymogów rynkowych.

Dodawanie perfór i rowków do zerwania w procesie produkcji torebek matowych

Zintegrowane systemy perforacji laserowej tworzą precyzyjne linie zrywania z prędkością do 120 toreb/min. Regulowalna gęstość otworów (10–50 otworów/cal) zapewnia łatwe otwieranie przy jednoczesnym zachowaniu integralności konstrukcyjnej, co czyni je idealnym rozwiązaniem do pakowania przekąsek lub warzyw i owoców.

Druk cyfrowy i fleksograficzny na foliach plastikowych matowych

Moduły do druku inkjetowego z utwardzaniem UV osiągają 98% nieprzezroczystości, zapewniając wyraźne oznaczenie tożsamości marki na matowych foliach LDPE i HDPE. Druk fleksograficzny w połączeniu z tłoczeniem zimnym folią metalizowaną dodaje metaliczne akcenty bez naruszania powierzchni matowej, zwiększając atrakcyjność na półce.

Odpowiadanie na potrzeby konsumentów dzięki estetycznej i funkcjonalnej personalizacji

Marki coraz częściej zamawiają torby o podwójnej fakturze – z matowymi i przeźroczystymi strefami, osiągniętymi dzięki selektywnej obróbce koronowej w trakcie ekstruzji. Aby spełnić cele zrównoważonego rozwoju, systemy inline drukują wskaźniki zawartości recyklingu bezpośrednio podczas produkcji, zapewniając przejrzystość bez spowalniania procesu produkcyjnego.

Sekcja FAQ

Czym jest matowa plastikowa torba?

Bagażnik plastykowy z efektem szklistości to rodzaj torby wykonanej z polietylenu o matowej powierzchni. Tworzony jest przez obróbkę powierzchni w celu rozpraszania światła, co daje efekt szklistej powierzchni.

Jaki materiał jest preferowany dla plastikowych toreb ze szklistym efektem?

Poliolefiny o niskiej gęstości (LDPE) są preferowane przy produkcji plastikowych toreb ze szklistym efektem ze względu na ich elastyczność oraz równomierną matową powierzchnię.

Jak osiąga się efekt szklistości w plastikowych torbach?

Efekt ten osiąga się poprzez zastosowanie walców tłocznych oraz specyficznych procesów chłodzenia podczas produkcji, co daje teksturę powierzchni rozpraszającą światło.

Czy plastikowe torby ze szklistym efektem można personalizować?

Tak, plastikowe torby ze szklistym efektem można personalizować poprzez drukowanie, perfory, a także elastyczność projektową, by spełniać potrzeby konsumentów.

Spis treści

- Co charakteryzuje maszynę do produkcji matowych toreb plastikowych?

- Podstawowe komponenty maszyny do produkcji folii matowej

- Integracja technik matowania w procesie produkcji toreb

- Proces Produkcji Torby Matowej: Od Wytłaczania Po Utraktowanie Powierzchni

- Dobór materiału na torebki matowe: LDPE, HDPE i LLDPE w porównaniu

- Specjalistyczne Adaptacje do Produkcji Worków z Zamkiem Matowego Typu

- Opcje personalizacji: drukowanie, perfory i elastyczność projektowania

- Sekcja FAQ