Qu'est-ce qui définit une machine à fabriquer des sacs plastiques gaufrés ?

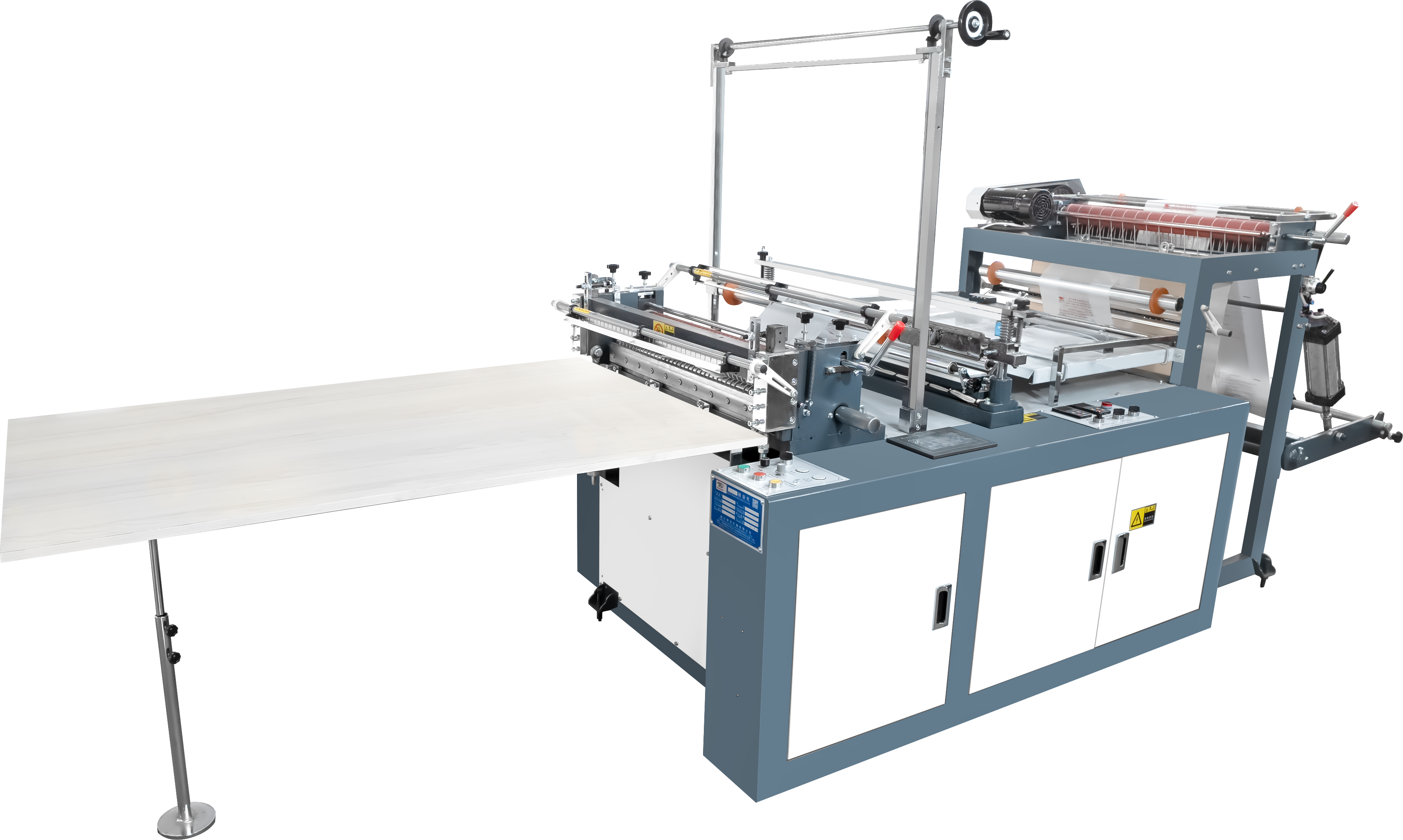

Les machines à sacs en plastique givrés fonctionnent en modifiant la surface des films afin qu'ils diffusent la lumière de manière uniforme tout en procurant cette texture mate caractéristique que nous connaissons tous. Ce qui distingue ces machines des fabricants de sacs en polyéthylène classiques, c'est leur configuration spéciale intégrant des rouleaux embosseurs dotés de minuscules motifs qui créent ces petites bosses donnant un aspect givré lorsque le matériau est pressé pendant le processus de fabrication. Certaines versions haut de gamme utilisent même un procédé de refroidissement en deux étapes : d'abord un courant d'air rapide, puis une immersion dans de l'eau tiède proche de la température ambiante, afin de fixer correctement la texture avant d'appliquer les finitions. La plupart des entreprises optent généralement pour du polyéthylène basse densité (LDPE) lors de la fabrication de ces sacs, car il présente un meilleur aspect givré que les alternatives en polyéthylène haute densité, ce qui explique pourquoi le LDPE reste le matériau de choix dans l'industrie.

Composants essentiels de la machine pour la production de film givré

Trois sous-systèmes permettent la fabrication de films givrés :

- Extrudeuses à vis asymétriques fonte des résines à des températures contrôlées de 160 à 190 °C pour éviter la surchauffe

- Cylindres refroidisseurs matifiants (Rugosité de surface Ra 3,2 à 6,3 µm) solidifient les films tout en imprimant des micro-textures

- Unités de plasma atmosphérique oxydent les surfaces pour améliorer l'adhérence de l'encre sur les zones traitées

Les machines modernes maintiennent une variation d'épaisseur de √0,02 mm sur des largeurs de film de 2 m au moyen d'un alignement laser des rouleaux, assurant ainsi un matelassage uniforme et l'intégrité structurelle

Intégration des techniques de finition mate dans le flux de travail des machines à sacs

Le givrage commence juste après l'étape d'extrusion, lorsque le film passe à travers des rouleaux texturés chauffés à une température comprise entre environ 65 et 80 degrés Celsius, afin d'obtenir des motifs parfaitement définis. Après cette étape de texturation, un équipement de décharge couronnée fonctionnant entre 18 et 40 kilohertz augmente l'énergie de surface jusqu'à environ 42 à 56 dynes par centimètre. Cela permet d'assurer une bonne tenue des soudures tout en préservant les motifs givrés pendant toute la durée des productions. Les fabricants surveillent l'opacité du matériau pendant le processus, visant une visibilité de brume comprise entre 85 et 92 %. Ils vérifient également la résistance à la traction, qui doit rester supérieure à 18 mégapascals, dans les deux directions : celle de la machine et celle transversale. En ajustant constamment la pression des rouleaux avec une tolérance de plus ou moins 5 %, les opérateurs assurent une grande cohérence du produit d'un lot à l'autre, malgré les légères variations des matières premières ou des conditions environnementales.

Le Processus de Fabrication des Sacs Givrés : De l'Extrusion au Traitement de Surface

Fabrication étape par étape de sacs en plastique avec esthétique glacée

La fabrication de ces sacs à effet glacé implique plusieurs étapes clés dans la chaîne de production. La première étape commence par faire fondre des granulés de résine dans une machine à extruder chauffée entre 160 et 200 degrés Celsius jusqu'à ce qu'ils deviennent cette substance polymère épaisse et collante. Ensuite, le processus de moulage est effectué, ce matériau fondu passant par ce qu'on appelle une matrice circulaire, créant un tube comme un film. À ce stade, des ventilateurs spéciaux commencent à faire leur magie pour créer cette finition mate que nous reconnaissons tous. Tout au long de ce processus, les rouleaux à tension contrôlée gardent tout cohérent et opaque. Il y a aussi ces scellants qui créent ces petites coutures latérales le long du sac. Et enfin, avant de les envoyer à l'impression, les fabricants appliquent un traitement appelé traitement corona qui s'assure que les dessins imprimés collent correctement sur ces surfaces glacées.

Rôle de l'extrusion dans la création d'une texture givrée sur film polyéthylène

L'unité d'extrusion est centrale pour obtenir des finitions givrées homogènes. Les facteurs clés incluent :

- Zones de température du cylindre : Des variations de 5 à 10°C entre les segments chauffants influencent la cristallisation du polymère

- Réglages de l'ouverture de la filière : Des ouvertures de 0,8 à 1,2 mm optimisent l'épaisseur du film pour une diffusion homogène de la lumière

- Refroidissement par anneau à air : Un flux d'air asymétrique génère des irrégularités microscopiques en surface (Ra 2,5 à 3,8 µm) qui diffusent la lumière

Ces paramètres permettent à la machine de produire des textures givrées uniformes sur des films LDPE, HDPE et mélangés, sans additifs chimiques.

Méthodes de traitement de surface : Rouleaux froids et traitement corona pour l'opacité

Deux méthodes principales renforcent les effets givrés :

| Méthode | Mécanisme | Plage d'opacité | Consommation d'énergie |

|---|---|---|---|

| Cylindres refroidis | Des tambours en acier refroidis (12–15°C) compriment la surface du film | 65–78% | 8–12 kW/hr |

| Couronne | une décharge électrique de 10–40 kHz oxyde la couche superficielle | 72–85% | 15–22 kW/hr |

Les rouleaux froids procurent des finitions mates tactiles idéales pour l'emballage de luxe en vente au détail, tandis que le traitement corona garantit une opacité durable dans les films industriels. La combinaison des deux méthodes est courante pour les sacs zippés givrés multicouches nécessitant à la fois esthétique et solidité.

Choix des matériaux pour les sacs givrés : comparaison du LDPE, HDPE et LLDPE

Différences de performance du LDPE, HDPE et LLDPE dans les applications givrées

Le type de résine utilisé fait toute la différence lorsqu'il s'agit d'obtenir de bons effets givrés. Le polyéthylène basse densité (LDPE) est connu pour sa grande flexibilité et permet d'obtenir des finitions mates uniformes grâce à la ramification de ses molécules, qui dispersent efficacement la lumière. C'est pourquoi il convient parfaitement aux emballages en libre-service où l'apparence est importante. Le polyéthylène haute densité (HDPE), en revanche, offre davantage de rigidité et est initialement plus opaque, mais les fabricants ont souvent besoin d'ajouter des additifs pour obtenir un givrage uniforme, car les molécules à chaîne linéaire ne dispersent pas la lumière aussi librement. Ensuite, il y a le polyéthylène linéaire basse densité (LLDPE), qui se situe entre le HDPE et le LDPE en termes de résistance et de qualité de texture. Grâce à ses courtes ramifications, il parvient à offrir une texture de surface environ 15 à 20 % meilleure par rapport au HDPE, sans sacrifier outre mesure sa résistance déchirage. Beaucoup de gens trouvent cet équilibre très utile pour les applications où l'apparence et la durabilité sont toutes deux importantes.

| Combinaison de mélanges | Opacité givrée (%) | Résistance au déchirement (g/µm) |

|---|---|---|

| LDPE + 10 % HDPE | 82 | 220 |

| LLDPE + 5 % MDPE | 78 | 290 |

| HDPE + 15 % LDPE | 75 | 180 |

Comment la qualité de la résine influence la clarté, la résistance et la régularité du givrage

Les résines présentant des niveaux de pureté élevés et des valeurs de MFR comprises entre 0,3 et 2,0 grammes par 10 minutes donnent les meilleurs résultats pour des processus d'extrusion stables et produisent des effets de surface homogènes. Lorsqu'on utilise des matériaux LDPE de moindre qualité, dont les chaînes polymériques ne sont pas uniformes, on observe souvent ces taches d'opacité désagréables, dues à une diffusion irrégulière de la lumière à travers le matériau. Concernant les produits HDPE fabriqués à partir de matière première vierge dont la densité dépasse 0,945 gramme par centimètre cube, le blanchiment sous contrainte est nettement réduit pendant le processus de fabrication, et ces matériaux conservent environ 90 % de leur résistance à la traction initiale, même après avoir subi le traitement de givrage. Le problème survient lorsque la teneur en matière recyclée dépasse 8 % dans les formulations de LLDPE. À ce niveau, la résistance à la perforation diminue d'environ 34 %, ce qui rend ces matériaux inadaptés à de nombreuses applications industrielles exigeantes où la durabilité est primordiale.

Mélange des résines pour une opacité et une texture tactile optimales dans les films givrés

Les installations modernes de co-extrusion combinent du LDPE en tant que matière de base avec divers mélanges de surface LLDPE-HDPE, ce qui améliore le toucher d'environ 40 % tout en réduisant les additifs coûteux d'environ 20 %. Lorsque les fabricants mélangent environ 70 % de LDPE avec 30 % de LLDPE, ils obtiennent une résistance au déchirement dans la direction transversale d'environ 18 Newtons par millimètre carré, une caractéristique essentielle pour les applications de sacs zippés givrés. Et lorsque l'opacité devient un véritable problème ? Il suffit d'ajouter entre 12 et 15 % de masterbatch TiO2 à la formulation HDPE. Ce réglage améliore considérablement la diffusion de la lumière à la surface, augmentant la visibilité d'environ la moitié, sans ralentir le processus d'extrusion.

Adaptations Spécifiques pour la Production de Sacs Zippés Givrés

Modification de la Machine à Fabriquer les Sacs Plastiques pour Sacs Zippés Givrés

La production de sacs à glissière givrés nécessite des ajustements précis afin de maintenir l'opacité de la surface tout en intégrant les rails de la fermeture. Les opérateurs affinent la température d'extrusion (±5°C) ainsi que la compression des rouleaux pour éviter toute déformation de la texture. Des têtes de filière modifiées assurent un flux continu à la fois pour le film givré et les bandes transparentes de la fermeture, empêchant les faiblesses interfaciales pouvant entraîner un délamination.

Matériaux compatibles (LDPE, MDPE, PEVA, EVA) pour films givrés à glissière

Les sacs à glissière givrés utilisent des résines spécialement conçues pour leurs propriétés de diffusion lumineuse et d'étanchéité :

| Matériau | Efficacité du givrage | Performance d'étanchéité | Cas d'utilisation courants |

|---|---|---|---|

| PEHD | Opacité élevée | Basse température | Emballages de détail |

| MDPE | Opacité modérée | Haute résistance | Sacs industriels |

| PEVA | Finition mate uniforme | Coutures flexibles | Poches alimentaires sûres |

| EVA | Translucidité légère | Élasticité extrême | Stockage au congélateur |

Les mélanges d'EVA et de PEVA (avec une teneur en acétate de vinyle allant jusqu'à 18 %) améliorent le toucher sans nuire au fonctionnement du zip, selon des études en génie des polymères de 2023.

Unités de scellement et de laminage précises pour l'intégration du zip

Le scellement en deux étapes garantit une fixation fiable du zip : un préchauffage infrarouge (120–140 °C) soude la bande au film givré, suivi d'une lamination ultrasonique assurant des bords étanches à l'air. Des capteurs laser surveillent l'alignement avec une tolérance de 0,3 mm, ajustant automatiquement la tension afin d'éviter les plis ou délamination pendant la production à grande vitesse (40–60 sacs/minute).

Options de personnalisation : impression, perforations et flexibilité de design

Les fabricants exploitent les systèmes modernes de fabrication de sacs pour combiner l'esthétique givrée avec des améliorations fonctionnelles adaptées aux demandes du marché.

Ajout de perforations et d'encoches de déchirage dans le processus de fabrication de sacs givrés

Les systèmes d'incision laser intégrés créent des lignes de déchirure précises à des vitesses allant jusqu'à 120 sacs/minute. La densité ajustable des trous (10 à 50 trous/pouce) permet d'équilibrer facilité d'ouverture et solidité structurelle, les rendant idéaux pour l'emballage de snacks ou de produits frais.

Impression numérique et flexographique sur films plastiques givrés

Les modules d'impression à jet d'encre UV offrent une opacité de 98 %, garantissant un marquage net sur les films LDPE et HDPE givrés. L'impression flexographique associée à un marquage à froid permet d'ajouter des accents métalliques sans altérer la surface mate, augmentant ainsi l'attractivité sur les rayons.

Répondre à la demande des consommateurs par une personnalisation esthétique et fonctionnelle

Les marques demandent de plus en plus de sacs à double texture, combinant zones givrées et transparentes, obtenue grâce à un traitement corona sélectif durant l'extrusion. Pour atteindre leurs objectifs de durabilité, des systèmes en ligne impriment directement des indicateurs de contenant recyclé pendant la production, assurant une transparence totale sans réduire la cadence.

Section FAQ

Qu'est-ce qu'un sac en plastique givré ?

Un sac en plastique givré est un type de sac fabriqué en polyéthylène avec un fini mat. Il est créé en traitant la surface pour diffuser la lumière, ce qui donne une apparence givrée.

Quel matériau est préféré pour les sacs en plastique givrés ?

Le polyéthylène basse densité (PEBD) est préféré pour la fabrication de sacs en plastique givrés en raison de sa flexibilité et du fini mat uniforme qu'il offre.

Comment est obtenu l'effet givré sur les sacs en plastique ?

L'effet est obtenu à l'aide de rouleaux gravés et de processus spécifiques de refroidissement durant la production, ce qui donne une surface texturée diffusant la lumière.

Les sacs en plastique givrés peuvent-ils être personnalisés ?

Oui, les sacs en plastique givrés peuvent être personnalisés avec des impressions, des perforations et une grande liberté de conception afin de répondre aux attentes des consommateurs.

Table des Matières

- Qu'est-ce qui définit une machine à fabriquer des sacs plastiques gaufrés ?

- Composants essentiels de la machine pour la production de film givré

- Intégration des techniques de finition mate dans le flux de travail des machines à sacs

- Le Processus de Fabrication des Sacs Givrés : De l'Extrusion au Traitement de Surface

- Choix des matériaux pour les sacs givrés : comparaison du LDPE, HDPE et LLDPE

- Adaptations Spécifiques pour la Production de Sacs Zippés Givrés

- Options de personnalisation : impression, perforations et flexibilité de design

- Section FAQ