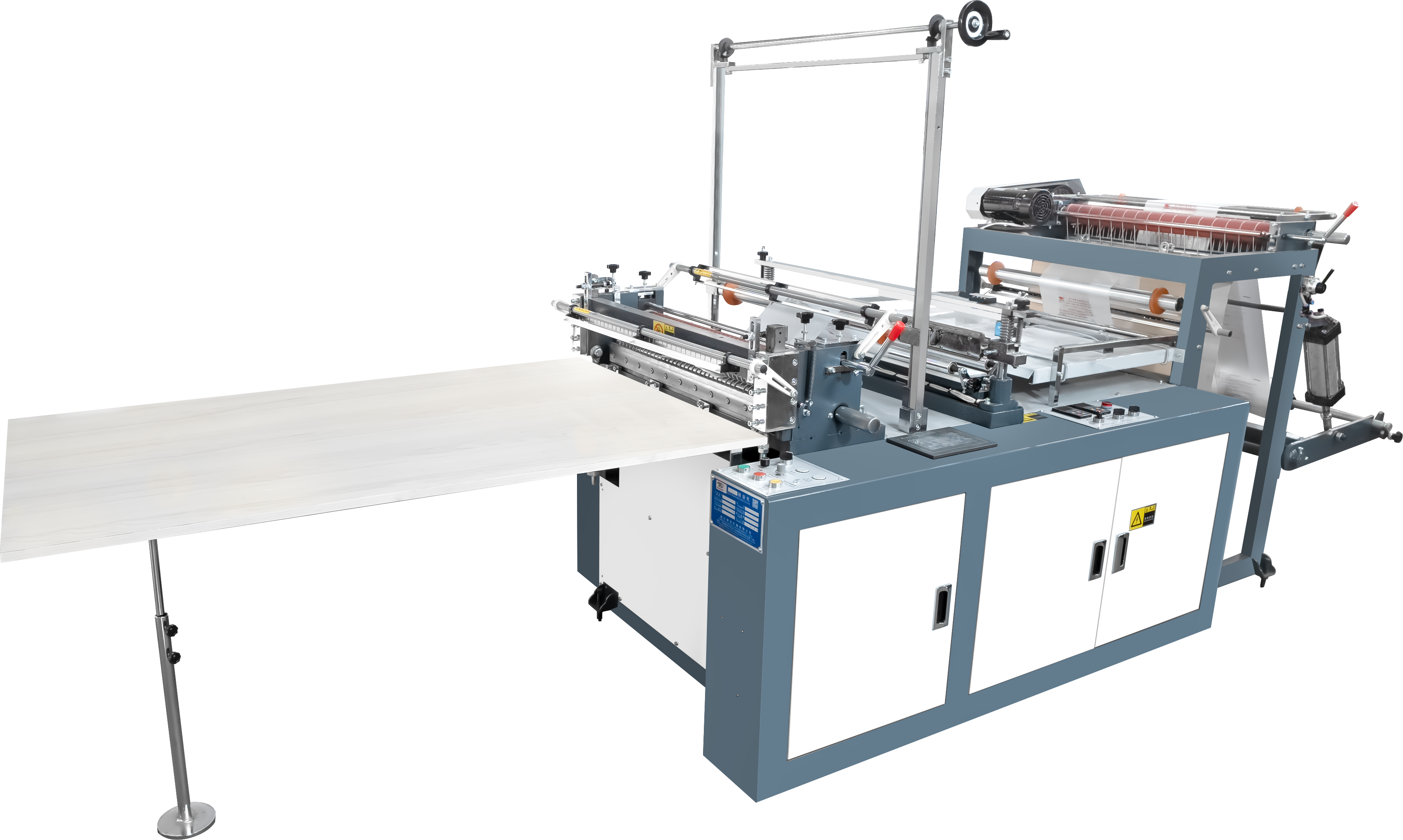

O Que Define uma Máquina para Fabricação de Sacolas Plásticas Foscas?

Máquinas para sacos plásticos foscos funcionam alterando a superfície dos filmes para que espalhem a luz de maneira uniforme, ao mesmo tempo em que proporcionam aquela sensação característica de fosco que todos reconhecemos. O que diferencia essas máquinas dos fabricantes comuns de sacos de polietileno é a configuração especial com rolos de estampagem que possuem pequenos padrões em sua superfície, criando aquelas saliências com aparência fosca enquanto o material é pressionado durante a produção. Algumas versões mais avançadas chegam até a utilizar um processo de resfriamento em duas etapas: primeiro com ar em movimento rápido e depois mergulhando em água fria em temperatura ambiente, para fixar adequadamente a textura antes da aplicação de quaisquer acabamentos finais. A maioria das empresas tende a optar pelo polietileno de baixa densidade na fabricação desses sacos, pois ele apresenta uma aparência visualmente superior quando foscado, em comparação com as alternativas de alta densidade, sendo por isso que o LDPE permanece como o material de escolha em toda a indústria.

Componentes Principais da Máquina para Produção de Filmes Foscos

Três subsistemas permitem a fabricação de filmes foscos:

- Extrusores de rosca assimétrica derreter resinas em gradientes controlados de 160–190°C para evitar superaquecimento

- Cilindros de resfriamento com acabamento fosco (rugosidade superficial Ra 3,2–6,3 µm) solidificam filmes enquanto imprimem micro-texturas

- Unidades de plasma atmosférico oxidam superfícies para melhorar a aderência da tinta nas áreas tratadas

Máquinas modernas mantêm uma variação de espessura de √0,02 mm em larguras de filme de 2m utilizando alinhamento a laser dos cilindros, garantindo um acabamento uniforme e integridade estrutural

Integração das técnicas de acabamento fosco no fluxo de trabalho das máquinas de sacos

A aplicação do frosting começa logo após a etapa de extrusão, quando o filme passa por cilindros de texturação aquecidos entre aproximadamente 65 e 80 graus Celsius para obter os padrões desejados. Após esta etapa de texturação, equipamentos de descarga por corona operando entre 18 e 40 quilohertz aumentam os níveis de energia superficial até aproximadamente 42-56 dinas por centímetro. Isso garante que os selos sejam adequados, mantendo intactos os padrões de frost durante as corridas de produção. Os fabricantes monitoram a opacidade que o material adquire durante o processamento, visando uma visibilidade de neblina (haze) entre 85 e 92%. Também são verificadas as medidas de resistência à tração, que devem permanecer acima de 18 megapascals, tanto na direção da máquina quanto na direção transversal. Ajustando constantemente a pressão dos cilindros em mais ou menos 5%, os operadores mantêm a consistência do produto entre diferentes lotes, apesar de pequenas variações nos materiais brutos ou nas condições ambientais.

O Processo de Fabricação de Bolsas com Efeito Frost: Da Extrusão ao Tratamento de Superfície

Fabricação Passo a Passo de Sacolas Plásticas com Efeito Fosco

A produção dessas sacolas com efeito fosco envolve várias etapas-chave na linha de produção. O primeiro passo começa com o derretimento de pellets de resina dentro de uma extrusora aquecida entre aproximadamente 160 e 200 graus Celsius, até que se transformem em uma substância polimérica espessa e viscosa. Em seguida vem o processo de moldagem, em que esse material fundido passa por algo chamado matriz circular, criando um filme tubular. Nesta etapa, ventiladores especiais de resfriamento começam a atuar, criando aquele acabamento fosco característico que todos reconhecem. Durante todo esse processo, rolos com controle de tensão mantêm tudo com aparência uniforme e opaco. Depois disso, existem os seladores cortadores que realmente criam aquelas costuras laterais bem-feitas ao longo da bolsa. E por último, antes de enviá-las para a impressão, os fabricantes aplicam algo chamado tratamento por corona, garantindo que quaisquer designs impressos adiram corretamente às superfícies geladas.

Papel da Extrusão na Criação de Textura Fosca em Filme de Polietileno

A unidade de extrusão é fundamental para obter acabamentos foscos consistentes. Fatores-chave incluem:

- Zonas de temperatura do barril : Variações de 5–10°C entre segmentos de aquecimento influenciam a cristalização do polímero

- Ajustes da folga do dado (die gap) : Aberturas de 0,8–1,2mm otimizam a espessura do filme para difusão da luz

- Resfriamento com anel de ar : Fluxo de ar assimétrico gera irregularidades microscópicas na superfície (Ra 2,5–3,8µm) que dispersam a luz

Esses parâmetros permitem que a máquina produza texturas foscas uniformes em filmes de LDPE, HDPE e blends sem aditivos químicos.

Métodos de Tratamento Superficial: Cilindros Frios e Tratamento por Corona para Opacidade

Dois métodos principais aprimoram os efeitos foscos:

| Método | Mecanismo | Intervalo de Opacidade | Consumo de Energia |

|---|---|---|---|

| Cilindros Frios | Tambores de aço resfriados (12–15°C) comprimem a superfície do filme | 65–78% | 8–12 kW/hr |

| Corona | descarga elétrica de 10–40 kHz oxida a camada superficial | 72–85% | 15–22 kW/hr |

Os rolos frios proporcionam acabamentos foscos táteis ideais para embalagens premium para varejo, enquanto o tratamento por corona garante opacidade durável em filmes industriais. A combinação de ambos os métodos é comum em sacos ziplock foscos multicamadas que exigem estética e resistência.

Seleção de Material para Sacos Foscos: Comparação entre LDPE, HDPE e LLDPE

Diferenças de Desempenho de LDPE, HDPE e LLDPE em Aplicações Foscas

O tipo de resina utilizada faz toda a diferença ao buscar bons efeitos foscos. O LDPE é conhecido por ser bastante flexível e proporcionar acabamentos foscos uniformes e agradáveis devido à forma como suas moléculas se ramificam, dispersando a luz de maneira eficiente. É por isso que ele funciona tão bem para aplicações como embalagens de varejo, onde a aparência é importante. O HDPE, por outro lado, oferece maior rigidez e inicialmente é mais opaco, mas os fabricantes frequentemente precisam adicionar alguns aditivos para obter resultados consistentes de fosquidão, já que as moléculas em cadeia linear não permitem que a luz se espalhe tão livremente. Existe também o LLDPE, que fica em uma posição intermediária entre resistência e qualidade da textura. Graças às suas ramificações de cadeia mais curtas, ele consegue criar uma textura superficial cerca de 15 a 20% melhor em comparação com o HDPE, sem comprometer significativamente a resistência ao rasgamento. Muitas pessoas consideram esse equilíbrio muito útil para aplicações onde aparência e durabilidade são igualmente importantes.

| Combinação de Mistura | Opacidade de Fosquidão (%) | Resistência ao Rasgamento (g/µm) |

|---|---|---|

| LDPE + 10% HDPE | 82 | 220 |

| LLDPE + 5% MDPE | 78 | 290 |

| HDPE + 15% LDPE | 75 | 180 |

Como a Qualidade da Resina Afeta a Clareza, Resistência e Consistência do Fosco

Resinas com altos níveis de pureza e valores de MFR entre 0,3 e 2,0 gramas por 10 minutos funcionam melhor para processos de extrusão estáveis e criam efeitos de superfície fosca consistentes. Ao trabalhar com materiais LDPE de menor qualidade, onde as cadeias poliméricas não são uniformes, frequentemente vemos aquelas manchas irritantes de opacidade, pois a luz é dispersa de maneira diferente através do material. Para produtos de HDPE feitos com material virgem com densidades acima de 0,945 gramas por centímetro cúbico, ocorre significativamente menos branqueamento por tensão durante o processamento; além disso, esses materiais mantêm cerca de 90% de sua resistência à tração original mesmo após passarem pelo tratamento fosco. O problema surge quando o conteúdo reciclado ultrapassa 8% nas formulações de LLDPE. Nesse ponto, a resistência à perfuração cai cerca de 34%, tornando esses materiais inadequados para muitas aplicações industriais exigentes, onde a durabilidade é essencial.

Mistura de Resinas para Opacidade e Textura Tátil Ótimas em Filmes Foscos

Configurações modernas de coextrusão combinam LDPE como material base com várias misturas superficiais de LLDPE-HDPE, o que aumenta a sensação tátil em cerca de 40%, ao mesmo tempo que reduz em quase 20% os aditivos mais custosos. Quando os fabricantes misturam aproximadamente 70% de LDPE com 30% de LLDPE, obtêm uma resistência ao rasgamento na direção transversal de cerca de 18 Newtons por milímetro quadrado, algo absolutamente necessário para as aplicações em sacos com zíper foscos. E quando a opacidade se torna uma preocupação real? Basta adicionar entre 12 e 15% de masterbatch de TiO2 na formulação do HDPE. Este ajuste melhora significativamente a dispersão da luz nas superfícies, aumentando a visibilidade em quase 50%, sem desacelerar minimamente o processo de extrusão.

Adaptações Especializadas para a Produção de Sacos com Zíper Foscos

Modificação da Máquina de Fabricação de Sacos Plásticos para Sacos com Zíper Foscos

A produção de sacos com zíper foscos requer ajustes precisos para manter a opacidade da superfície, integrando ao mesmo tempo os trilhos do zíper. Os operadores ajustam com precisão a temperatura de extrusão (±5°C) e a compressão dos rolos para evitar distorções na textura. Cabeçotes de matriz modificados garantem um fluxo contínuo tanto para o filme fosco quanto para as tiras de zíper transparentes, prevenindo fraquezas interfaciais que possam levar à delaminação.

Materiais Compatíveis (LDPE, MDPE, PEVA, EVA) para Filmes de Zíper Fosco

Sacos com zíper fosco utilizam resinas especialmente formuladas para dispersão de luz e desempenho de vedação:

| Material | Eficácia do Efeito Fosco | Desempenho de vedação | Casos de Uso Comuns |

|---|---|---|---|

| LDPE | Alta opacidade | Baixa temperatura | Embalagens para venda a retalho |

| MDPE | Opacidade moderada | Alta-resistência | Sacos industriais |

| PEVA | Acabamento fosco consistente | Selos flexíveis | Bolsas seguras para alimentos |

| EVA | Leve translucidez | Elasticidade extrema | Armazenamento em congelador |

Blendas de EVA e PEVA (com até 18% de conteúdo de acetato de vinila) melhoram a textura tátil sem comprometer a funcionalidade do zíper, segundo estudos de engenharia de polímeros de 2023.

Unidades de vedação e laminação de precisão para integração de zíper

A vedação em duas etapas garante uma fixação confiável do zíper: pré-aquecimento por infravermelho (120–140°C) fixa a fita ao filme fosco, seguido por laminação ultrassônica para bordas herméticas. Sensores a laser monitoram o alinhamento com tolerância de 0,3 mm, ajustando automaticamente a tensão para evitar ondulações ou descolamento durante a produção em alta velocidade (40–60 bolsas/minuto).

Opções de personalização: Impressão, perfurações e flexibilidade de design

Fabricantes aproveitam sistemas modernos de fabricação de bolsas para combinar estética fosca com melhorias funcionais alinhadas às demandas do mercado.

Adição de perfurações e recortes para rasgar no processo de fabricação de bolsas foscas

Sistemas integrados de perfuração a laser criam linhas de rasgamento precisas em velocidades de até 120 bolsas/minuto. A densidade ajustável dos furos (10–50 furos/polegada) equilibra a abertura fácil com a integridade estrutural, tornando-os ideais para embalagens de lanches ou produtos agrícolas.

Impressão digital e flexográfica em filmes plásticos foscos

Módulos de jato de tinta curados com UV atingem 98% de opacidade para uma marcação nítida em filmes de LDPE e HDPE foscos. A impressão flexográfica combinada com estampagem a frio adiciona detalhes metálicos sem comprometer a superfície fosca, aumentando o apelo nas prateleiras.

Atender à demanda do consumidor por meio de personalização estética e funcional

As marcas solicitam cada vez mais bolsas com texturas duplas, com zonas foscas e transparentes, obtidas por meio de tratamento corona seletivo durante a extrusão. Para atender aos objetivos de sustentabilidade, sistemas em linha imprimem indicadores de conteúdo reciclado diretamente durante a produção, garantindo transparência sem reduzir a produtividade.

Seção de Perguntas Frequentes

O que é uma bolsa plástica fosca?

Uma sacola plástica fosca é um tipo de sacola feita de polietileno com um acabamento fosco. É criada ao processar a superfície para dispersar a luz, resultando em uma aparência gelada.

Qual material é preferido para sacolas plásticas foscas?

Polietileno de baixa densidade (LDPE) é preferido para fabricar sacolas plásticas foscas devido à sua flexibilidade e ao acabamento fosco uniforme que proporciona.

Como é obtido o efeito fosco em sacolas plásticas?

O efeito é obtido por meio de rolos de calandragem e processos específicos de resfriamento durante a produção, resultando em uma superfície texturizada que dispersa a luz.

As sacolas plásticas foscas podem ser personalizadas?

Sim, as sacolas plásticas foscas podem ser personalizadas com impressão, perfurações e flexibilidade de design para atender à demanda dos consumidores.

Sumário

- O Que Define uma Máquina para Fabricação de Sacolas Plásticas Foscas?

- Componentes Principais da Máquina para Produção de Filmes Foscos

- Integração das técnicas de acabamento fosco no fluxo de trabalho das máquinas de sacos

- O Processo de Fabricação de Bolsas com Efeito Frost: Da Extrusão ao Tratamento de Superfície

- Seleção de Material para Sacos Foscos: Comparação entre LDPE, HDPE e LLDPE

- Adaptações Especializadas para a Produção de Sacos com Zíper Foscos

- Opções de personalização: Impressão, perfurações e flexibilidade de design

- Seção de Perguntas Frequentes