Шта дефинише машину за прављење фронталних пластичних врећица?

Машине за производњу врећа од мат пластике раде тако што измене површину филмова тако да равномерно распршuju светлост и истовремено дају карактеристичан мате осећај који сви препознајемо. Оне се разликују од обичних машина за производњу полиетиленских врећа посебним системом са ваљцима за тисак који имају микроскопске узорке, стварајући те карактеристичне хладне неравнинасте бупине док материјал пролази кроз процес производње. Неке професионалне верзије чак користе двостепени процес хлађења, прво коришћењем брзог ваздуха, а затим потапањем у хладну воду собне температуре, како би се текстура правилно фиксирана пре него што се додају завршни додаци. Већина компанија у овом процесу користи полиетилен ниске густине, јер изгледа боље када се матира у односу на алтернативе од полиетилена високе густине, због чега је ЛДПЕ остао материјал избора у индустрији.

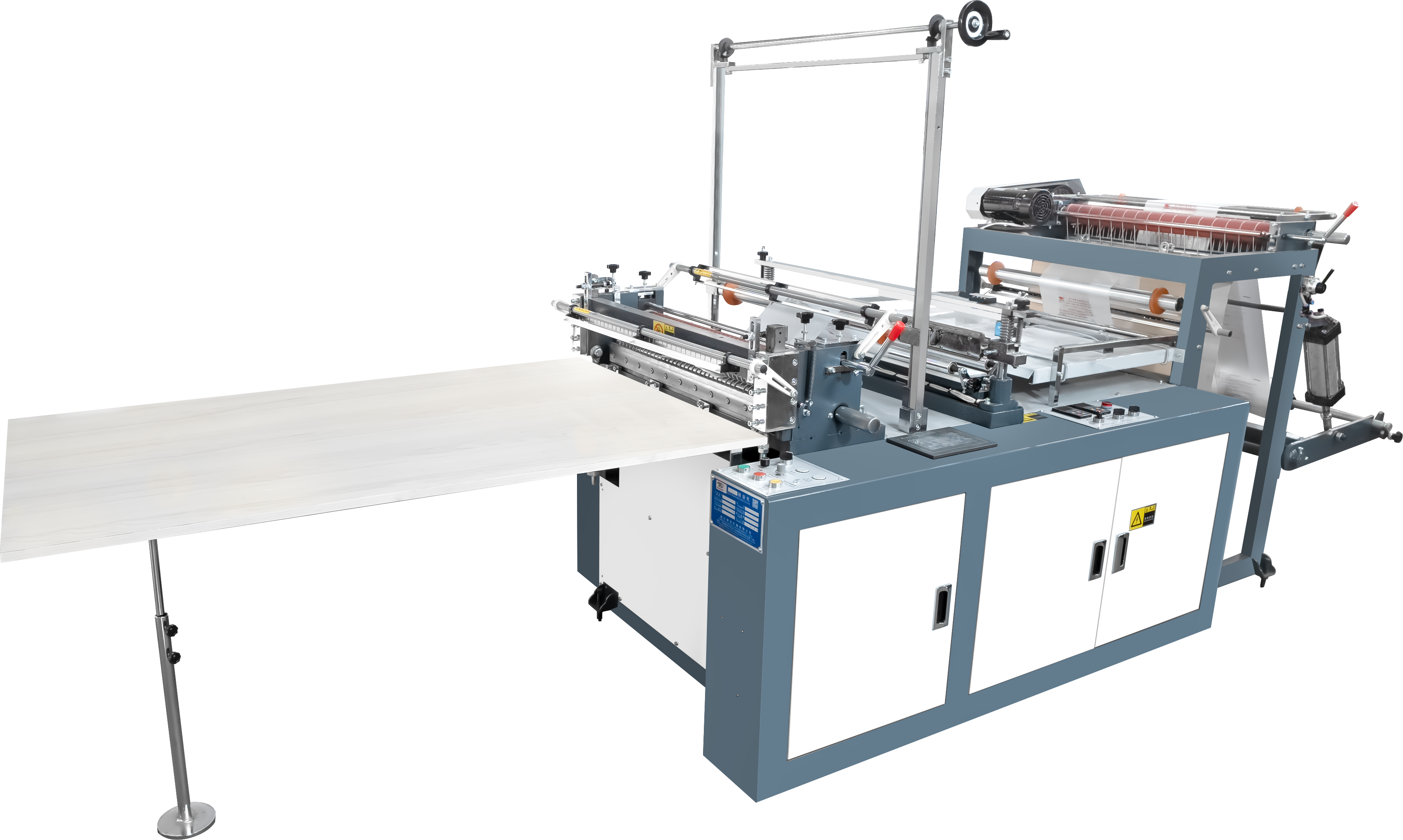

Основне компоненте машине за производњу мат филма

Три подсистема омогућавају производњу мат филма:

- Асиметрични екструдери са завојницом topi smole na kontrolisanim 160–190°C gradijentima kako bi se sprečilo pregrejavanje

- Hladni valjci sa mat efektom (Ra 3,2–6,3 µm hrapavost površine) stvrdnjavaju filmove dok utiskuju mikroteksture

- Jedinice atmosferskog plazma sistema oksiduju površine radi poboljšanja adhezije boje na tretiranim površinama

Moderne mašine održavaju √0,02 mm varijaciju debljine na širini filma od 2 m uz pomoć poravnjavanja valjaka vođenog laserom, čime se osigurava ravnomerna zamagljenost i strukturna integritet

Integracija tehnika matiranja u radni tok mašina za vrećice

Frosting počinje odmah nakon ekstruzionog stadijuma kada folija prolazi kroz valjke za teksturisanje koji su zagrejani između približno 65 i 80 stepeni Celzijusovih kako bi se uzorci postigli tačno kako treba. Nakon ovog koraka teksturisanja, oprema za koraonu pražnjenja koja radi negde između 18 i 40 kiloherca povećava nivo energije površine do otprilike 42–56 din/cm. Ovo osigurava da zatvaranje bude pravilno dok se održavaju uzorci leda tokom serije proizvodnje. Proizvođači prate koliko materijal postaje neproziran tokom procesa, težeći ka 85–92% maglovitosti. Takođe se proveravaju vrednosti zatezne čvrstoće koje moraju ostati iznad 18 megapaskala i u mašinskom i u poprečnom pravcu. Stalnim prilagođavanjem pritiska valjaka unutar plus-minus 5%, operateri održavaju konstantnost proizvoda iz serije u seriju, uprkos manjim fluktuacijama sirovina ili spoljašnih uslova.

Proces proizvodnje kesica sa efektom leda: od ekstruzije do tretmana površine

Proizvodnja vrećica od plastike korak po korak sa estetikom mutnog stakla

Proizvodnja vrećica sa efektom mutnog stakla uključuje nekoliko ključnih koraka u proizvodnoj liniji. Prvi korak počinje topljenjem granulata smole u mašini ekstrudera koja je zagrejana između 160 i 200 stepeni Celzijusovih, sve dok se ne dobije gusta, ljepljiva polimerna masa. Sledeći korak je oblikovanje, gde se ova rastopljena masa provlači kroz tzv. kružni kalup (die), čime se formira tubularna folija. U ovom stadijumu, posebni ventilatori za hlađenje počinju da stvaraju karakterističnu matiranu površinu poznatu po svom izgledu. Tokom celokupnog procesa, valjci kontrolisani po pitanju napetosti osiguravaju da sve bude ujednačeno i neprozirno. Zatim dolaze sečiva sa uređajima za zavarivanje koja prave uredne šavove sa strane vrećice. I na kraju, pre nego što se vrećice šalju na štampanje, proizvođači primenjuju tzv. koreonsku obradu, koja osigurava da se štampane ilustracije pravilno vežu za te mutne površine.

Улога екструзије у стварању мат текстуре на полиетиленској фолији

Јединица за екструзију је кључна за постизање конзистентних мат финала. Кључни фактори укључују:

- Температурне зоне цилиндра : 5–10°C варијације кроз загревне сегменте утичу на кристализацију полимера

- Подешавање процепа матрице : 0,8–1,2 mm отвора оптимизује дебљину фолије за дифузију светлости

- Хлађење ваздушног прстена : Асиметрични проток ваздуха ствара микронеравниности на површини (Ra 2,5–3,8 µm) које расејавају светлост

Ови параметри омогућавају машини да производи униформне мат текстуре на LDPE, HDPE и комбинованим фолијама без хемијских адитива.

Методе обраде површине: хладни ваљци и корона обрада за непрозирност

Два примарна метода побољшавају ефекте фрлања:

| Metod | Механизам | Опсег непрозирности | Potrošnja energije |

|---|---|---|---|

| Хладни ваљци | Хладни (12–15°C) челични ваљци компримују површину филма | 65–78% | 8–12 kW/ч |

| Корона | електрични празни 10–40 kHz оксидује површински слој | 72–85% | 15–22 kW/ч |

Hladni valjci omogućavaju mat finiš koji je idealan za premium ambalažu, dok tretman korenom osigurava dugotrajnu neprozirnost u industrijskim folijama. Kombinovanje obe metode je često kod višeslojnih kese sa efektom mutnoće gde su važni i izgled i čvrstoća.

Izbor materijala za kese sa efektom mutnoće: Poređenje LDPE, HDPE i LLDPE

Razlike u performansama LDPE, HDPE i LLDPE u aplikacijama sa efektom mutnoće

Врста смоле која се користи чини све разлике када је у питању постизање добрих ефеката замагљења. Познато је да је ЛДПЕ заправо прилично флексибилан и да обезбеђује равномерне мат фино обраде површине због начина на који се његови молекули разгранају, те ефикасно распршују светлост. Зато се толико добро показује у применама као што је паковање у продавницама где изглед има пресудну улогу. С друге стране, ХДПЕ нуди много већу чврстину и на почетку је непровиднији, али произвођачи често морају додати неке адитиве да би постигли конзистентне ефекте замагљења, јер ланац молекула не дозвољава слободно распршивање светлости. Постоји и ЛЛДПЕ, који се налази негде између снаге и квалитета текстуре. Захваљујући краћим бочним ланцима, заправо успева да оствари површинску текстуру за 15 до 20% бољу у односу на ХДПЕ, без превеликог смањења отпорности на поцеп. Већина људи сматра да је та равнотежа између изгледа и издржљивости веома корисна у применама где су оба фактора важна.

| Комбинација блејнда | Непровидност замагљења (%) | Чврстоћа на поцеп (g/µm) |

|---|---|---|

| LDPE + 10% HDPE | 82 | 220 |

| LLDPE + 5% MDPE | 78 | 290 |

| HDPE + 15% LDPE | 75 | 180 |

Kako kvalitet smole utiče na providnost, čvrstoću i doslednost zamagljivanja

Smole koje imaju visok nivo čistoće i MFR vrednosti između 0,3 i 2,0 grama po 10 minuta najbolje funkcionišu za stabilne procese ekstruzije i stvaraju ujednačen efekat zamagleljivanja po površinama. Kada se radi sa materijalima nižeg kvaliteta LDPE gde lančići polimera nisu uniformni, često primećujemo ove iritantne mesta sa neprozirnošću jer svetlost prolazi kroz materijal na različite načine. Za HDPE proizvode napravljene od sirovog materijala sa gustinom iznad 0,945 grama po kubnom centimetru, postoji znatno manje beljenja pod naponom tokom procesa, a ovi materijali zadržavaju oko 90% svoje originalne zatezne čvrstoće čak i nakon prolaska kroz tretman zamagleljivanja. Problem nastaje kada sadržaj recikliranog materijala pređe 8% u formulacijama LLDPE. U tom slučaju otpornost na probijanje opada za otprilike 34%, što čini ove materijale neprimernim za mnoge industrijske primene gde je izdržljivost najvažnija.

Mešanje smola za optimalnu neprozirnost i taktilnu strukturu u zamagljenim folijama

Савремени системи за ко-екструзију комбинују ЛДПЕ као основни материјал са разним ЛЛДПЕ-ХДПЕ површинским блендовима, чиме се побољшава тактилни осећај за око 40% док се скупи адитиви смањују за скоро 20%. Када произвођачи помешају отприлике 70% ЛДПЕ са 30% ЛЛДПЕ, добијају важну отпорност на раздиравање у унакрсном правцу од око 18 њутна по квадратном милиметру, нешто што је апсолутно неопходно за примене фростиране џип-вреће. А када непрозирност постане заиста важна? Додајте неких 12 до 15% титанијум диоксида (TiO2) мајстор-батча у ХДПЕ формулу. Ова измена омогућава много боље распршивање светлости по површинама, побољшавајући видљивост за скоро половину, без успоравања целокупног процеса екструзије.

Специјализована прилагођавања за производњу фростираних џип-врећа

Модификација машине за производњу пластичних врећа за фростиране џип-вреће

Proizvodnja vrećica sa mat zatvaračem zahteva tačne prilagodbe kako bi se održala neprozirnost površine i istovremeno integrisali trake zatvarača. Operateri dodatno prilagođavaju temperaturu ekstruzije (±5°C) i pritisak valjaka kako bi izbegli izobličenja teksture. Modifikovane glave kalupa obezbeđuju kontinuiran tok i za mat film i za providne trake zatvarača, sprečavajući međufazne slabosti koje mogu dovesti do odvajanja slojeva.

Kompatibilni materijali (LDPE, MDPE, PEVA, EVA) za mat filmove sa zatvaračem

Vrećice sa mat zatvaračem koriste specijalne smole prilagođene za rasipanje svetlosti i kvalitetno zatvaranje:

| Материјал | Efekat matiranja | Sigurnosno zaključivanje | UZAJAMNE PRIMENE |

|---|---|---|---|

| LDPE | Visoka neprozirnost | Niska temperatura | Паковање за малопродају |

| MDPE | Srednja neprozirnost | Visokojačina | Industrijske vrećice |

| PEVA | Jednolična mat površina | Fleksibilne zatvaranje | Кесе које су безбедне за храну |

| EVA | Блажа прозрачност | Екстремна еластичност | Складиштење у замрзавачу |

Блендови ЕВА и ПЕВА (са до 18% садржаја винил ацетата) побољшавају тактилну текстуру без одрицања од функционалности цип-зипа, према студијама из 2023. године о инжењерству полимера.

Јединице за прецизно заптивање и ламинирање за интеграцију цип-зипа

Двостепено заптивање осигурава поуздано причвршћивање цип-зипа: инфрацрвено предгрејавање (120–140°C) везује траку за умуштену фолију, праћено ултразвучним ламинирањем ради херметичних ивица. Ласерски сензори прате поравнање у оквиру толеранције од 0,3 мм, аутоматски подешавајући напетост да би се спречило бубрење или одвајање слојева током производње на високим брзинама (40–60 кеса/минут).

Опције прилагођавања: штампање, перфорације и флексибилност у дизајну

Произвођачи користе модерне системе за прављење кеса да би у комбинацији умуштеног изгледа остварили функционална побољшања која одговарају тржишним захтевима.

Додавање перфорација и жлебова за резање у процесу прављења умуштених кеса

Интегрисани ласерски системи за перфорацију стварају прецизне линије пресекања на брзинама до 120 врећа/минут. Подешавање густине рупа (10–50 рупа/инч) омогућава балансирање лаког отварања и структуралне интегритета, чинећи их идеалним за паковање намирница или воћа и поврћа.

Дигитални и флексографски отисци на замагљеним пластикастим фолијама

УВ-отврднуте инк-џет модуле постижу 98% непрозирности за оштре брендове на замагљеним LDPE и HDPE фолијама. Флексографски отисци у комбинацији са хладним фолијама додају металне акценте без оштећења мат финала, чиме се побољшава приказ на полицама.

Испуњење захтева потрошача кроз естетску и функционалну персонализацију

Брендови све више траже вреће са двоструком текстуром, са замагљеним и прозирним зонама, које се постижу селективном корона обрадом током екструзије. Да би се испунила циљеви одрживости, системи у линији штампају индикаторе садржаја од рециклираног материјала директно током производње, обезбеђујући прозирност без успоравања процеса.

FAQ Sekcija

Шта је замагљена пластикаста врећа?

Mlečna plastična vrećica je vrsta vrećice napravljena od polietilena sa mat završnom obradom. Napravljena je obradom površine radi raspršivanja svetlosti, čime se postiže efekat mlečnog izgleda.

Koji materijal je najpogodniji za mlečne plastike vrećice?

Niskodenzni polietilen (LDPE) je najpogodniji za izradu mlečnih plastičnih vrećica zbog svoje fleksibilnosti i mat završne obrade koju pruža.

Kako se postiže mlečni efekat kod plastičnih vrećica?

Efekat se postiže korišćenjem urezanih valjaka i određenih procesa hlađenja tokom proizvodnje, što rezultuje teksturisanom površinom koja raspršuje svetlost.

Da li se mlečne plastične vrećice mogu prilagoditi potrebama kupca?

Da, mlečne plastične vrećice se mogu personalizovati štampanjem, perforacijama i fleksibilnim dizajnom kako bi zadovoljile potražnju potrošača.

Садржај

- Шта дефинише машину за прављење фронталних пластичних врећица?

- Основне компоненте машине за производњу мат филма

- Integracija tehnika matiranja u radni tok mašina za vrećice

- Proces proizvodnje kesica sa efektom leda: od ekstruzije do tretmana površine

- Izbor materijala za kese sa efektom mutnoće: Poređenje LDPE, HDPE i LLDPE

- Специјализована прилагођавања за производњу фростираних џип-врећа

- Опције прилагођавања: штампање, перфорације и флексибилност у дизајну

- FAQ Sekcija