Čo definuje stroj na výrobu fóliových vreciek s matným efektom?

Frosted bagy vyrábajú stroje, ktoré menia povrch fólií tak, že rovnomerne rozptyľujú svetlo a zároveň vytvárajú charakteristický matný povrch, ktorý všetci poznáme. Tieto stroje sa od bežných polyetylénových vreckových strojov líšia špeciálnou konfiguráciou s reliéfnymi valcami, ktoré majú drobné výplne, pričom vytvárajú tie charakteristické matné výbežky počas výroby materiálu. Niektoré vysokorozvíjajúce verzie dokonca využívajú dvojstupňový proces chladenia, pri ktorom sa najskôr použije rýchlo prúdiaci vzduch a následne ponor do vody s izbovej teploty, aby sa správne nastavil povrchový efekt pred aplikáciou záverečných úprav. Väčšina firiem pri výrobe týchto vreciek používa nízkotlakový polyetylén, pretože po matovaní vyzerá lepšie ako alternatívy z vysokotlakového polyetylénu, a preto LDPE ostáva najpoužívanejším materiálom v tejto oblasti.

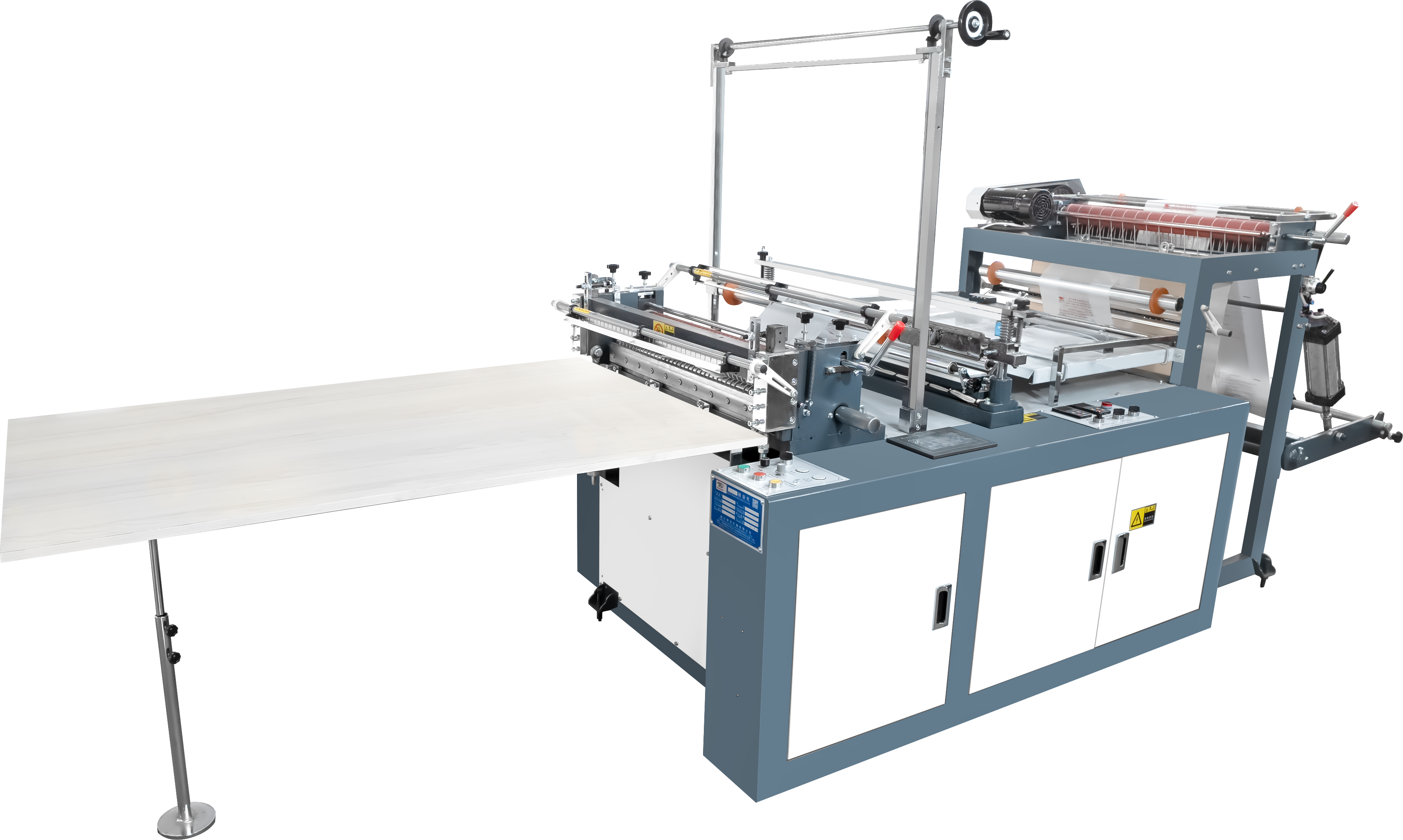

Základné komponenty stroja na výrobu matného fólia

Tri podsystémy umožňujúce výrobu matného fólia:

- Asymetrické extrudéry roztavujúce živice pri kontrolovaných teplotných gradientoch 160–190 °C, aby sa zabránilo prehriatiu

- Chladiace valce s matným povrchom (povrchová drsnosť Ra 3,2–6,3 µm) zatvrdzujúce fólie a zároveň prenášajúce mikrotextúry

- Atmosférické plazmové jednotky oxidujúce povrchy na zvýšenie priľnavosti atramentu na ošetrených plochách

Moderné stroje udržiavajú toleranciu hrúbky √0,02 mm po celej šírke fólie 2 m pomocou laserom riadeného nastavenia valcov, čím sa zabezpečuje rovnomerné matovanie a štrukturálna integrita.

Integrácia techník matného povrchu do pracovného procesu vrecúškových strojov

Povrchová úprava začína bezprostredne po extrúzii, keď fólia prechádza textúrnymi valcami, ktoré sú ohrievané medzi približne 65 až 80 stupňami Celzia, aby boli vzory presne spracované. Po tomto kroku textúrovania zvyšuje korónový výbojový stroj pracujúci v rozsahu medzi 18 až 40 kilohertzmi povrchovú energiu na hodnotu približne 42–56 dyn/cm. Tým sa zabezpečí, že utesnenie bude správne a zároveň sa zachová vzor povrchu počas celej výroby. Výrobcovia sledujú, ako materiál počas spracovania získava krytosť, pričom sa snažia o hodnotu hladiny matnosti medzi 85–92 %. Zároveň kontrolujú merania pevnosti v ťahu, ktoré musia byť nad 18 megapaskalmi v oboch smeroch – pozdĺžne aj priečne. Pravidelnou úpravou tlaku valcov v rozsahu ±5 % zabezpečujú operátori rovnakú kvalitu výrobku medzi jednotlivými várkami, aj napriek menším výkyvom v surovine alebo vplyvom okolitého prostredia.

Výrobný proces matných vreciek: od extrúzie po povrchovú úpravu

Výroba plastových tašiek krok za krokom s matným efektom

Výroba tašiek s matným efektom zahŕňa niekoľko kľúčových krokov v rámci výrobného procesu. Prvým krokom je roztavenie granulátu v extrudéri, ktorý je ohrievaný na teplotu medzi približne 160 a 200 stupňami Celzia, až kým sa nezmení na hustú lepkavú polymérnu hmotu. Ďalším krokom je formovanie, pri ktorom roztavený materiál prechádza cez tzv. kruhovú výstuž, čím vzniká tubulárna fóliová štruktúra. V tejto fáze začnú pracovať chladiace ventilátory, ktoré vytvárajú charakteristický matný povrch, ktorý všetci poznáme. Počas celého tohto procesu zabezpečujú valce s kontrolovaným napätím rovnomerný a nepriehľadný vzhľad. Následne sú použité zariadenia na strihanie a zápečatenie, ktoré vytvárajú tie známe bočné švy na taške. A napokon, pred tým, ako sú tašky odoslané na tlač, výrobcovia aplikujú tzv. korónovú úpravu, ktorá zabezpečí, že všetky vytlačené dizajny budú správne priliehať na týchto matných povrchoch.

Úloha extrúzie pri vytváraní matného povrchu na polyetylénovej fólii

Extrúzna jednotka je kľúčová pre dosiahnutie rovnomerného matného povrchu. Dôležité faktory zahŕňajú:

- Teplotné zóny valca : 5–10°C rozdiely medzi ohrevnými segmentmi ovplyvňujú kryštalizáciu polyméru

- Nastavenie výstupnej štrbiny : 0,8–1,2 mm otvory optimalizujú hrúbku fólie pre rozptyl svetla

- Chladenie pomocou vzduchového krúžku : Nesymetrický prúd vzduchu vytvára mikro nerovnosti na povrchu (Ra 2,5–3,8 µm), ktoré rozptyľujú svetlo

Tieto parametre umožňujú stroju vytvárať rovnomerné matné povrchy na LDPE, HDPE a zmesných fóliách bez chemických prísad.

Metódy úpravy povrchu: Chladné valce a korónová úprava pre neprúhľnosť

Dva hlavné metódy zvyšujú efekty matného skla:

| Metóda | Mechanizmus | Rozsah neprúhľnosti | Energetické spotreby |

|---|---|---|---|

| Chladené valce | Ochladené (12–15°C) oceľové bubny stláčajú povrchovú fóliu | 65–78% | 8–12 kW/hod |

| Koróna | 10–40 kHz elektrický výboj oxiduje povrchovú vrstvu | 72–85% | 15–22 kW/hod |

Studené valce poskytujú hmatateľné matné povrchy, ktoré sú ideálne pre luxusné predávačské balenie, zatiaľ čo korónová úprava zabezpečuje trvalú neprehľadnosť v priemyselných fóliách. Kombinovanie oboch metód je bežné pri viacvrstvových mrazených zipovacích vreckách, ktoré vyžadujú estetiku aj pevnosť.

Výber materiálu pre mrazené vrecká: Porovnanie LDPE, HDPE a LLDPE

Rozdiely výkonu LDPE, HDPE a LLDPE v mrazených aplikáciách

Typ použitéj pryskyričnice robí všetký rozdiel, keď ide o dosiahnutie dobrého matného efektu. LDPE je známe svojou pružnosťou a umožňuje dosiahnuť rovnomerné matné povrchy vďaka vetveniu molekúl, ktoré rozptyľujú svetlo. Preto je ideálne pre obalové materiály v maloobchode, kde záleží na vzhľade. Na druhej strane HDPE poskytuje väčšiu tuhosť a pôvodne je viac nepriehľadný, ale výrobcovia často musia pridať niektoré prísady, aby dosiahli rovnomerné matné efekty, keďže lineárne reťazce molekúl nerozptyľujú svetlo tak voľne. Potom tu je LLDPE, ktorý sa nachádza niekde medzi pevnosťou a kvalitou textúry. Vďaka kratším bočným reťazcom dokáže vytvoriť o 15 až 20 percent lepšiu povrchovú textúru v porovnaní s HDPE, bez toho, aby veľmi ovplyvnil odolnosť proti trhaniu. Väčšina ľudí považuje túto rovnováhu za veľmi užitočnú pre aplikácie, kde záleží na vzhľade aj trvanlivosti.

| Zmesná kombinácia | Matnosť (%) | Pevnosť v ťahu (g/µm) |

|---|---|---|

| LDPE + 10% HDPE | 82 | 220 |

| LLDPE + 5% MDPE | 78 | 290 |

| HDPE + 15% LDPE | 75 | 180 |

Ako kvalita živice ovplyvňuje priehľadnosť, pevnosť a konzistenciu zmrazeného povrchu

Harmonizované smoly s vysokou čistotou a hodnotami MFR medzi 0,3 a 2,0 gramov za 10 minút sú najvhodnejšie pre stabilné procesy extrúzie a vytvárajú rovnomerné efekty matovania na povrchoch. Pri práci s nižšej kvalite materiálov LDPE, kde nie sú polymerové reťazce rovnomerné, často vidíme tie neprijemné zóny neprúhľnosti, pretože svetlo sa v materiáli rozptyľuje odlišne. U produktov HDPE vyrobených z čistého materiálu s hustotou vyššou ako 0,945 gramov na kubický centimeter dochádza výrazne menej k bieleniu materiálu pod mechanickým namáhaním. Navyše tieto materiály si zachovávajú približne 90 % svojej pôvodnej pevnosti v ťahu aj po aplikovaní matovacej úpravy. Problém nastáva, keď obsah recyklovanej suroviny presiahne 8 % vo formuláciách LLDPE. V tomto prípade klesá odolnosť proti prebodnutiu približne o 34 %, čo tieto materiály činí nevhodnými pre mnohé náročné priemyselné aplikácie, kde je dôležitá trvanlivosť.

Miešanie smôl pre optimálnu neprúhľnosť a hmatovú textúru v matovaných fóliách

Moderné koextrúzne sústrojenia kombinujú LDPE ako základný materiál s rôznymi povrchovými zmesiami LLDPE-HDPE, čo zvyšuje hmatový pocit približne o 40 percent, zatiaľ čo nákladné prísady sa znížia takmer o 20 percent. Keď výrobcovia zmiešajú približne 70 percent LDPE a 30 percent LLDPE, dosiahnu dôležitú pevnosť v trhavom strede v prekročenom smere okolo 18 Newtonov na štvorcový milimeter, čo je niečo, čo je absolútne nevyhnutné pre tie aplikácie matných zipovacích vreciek. A keď sa neprítomnosť svetla stane skutočnou obavou? Jednoducho pridajte niekde medzi 12 a 15 percentami masterbatche TiO2 do formulácie HDPE. Táto úprava výrazne zlepší rozptyl svetla po povrchoch, čím sa zlepší viditeľnosť takmer o polovicu bez spomalenia celého extrúzneho procesu.

Špecializované úpravy pre výrobu matných zipovacích vreciek

Úprava stroja na výrobu plastových vreciek pre matné zipovacie vrecká

Výroba vreckov s mäteným povrchom vyžaduje presné úpravy na udržanie nepriehľadnosti povrchu a zároveň integráciu zipsovacích lišt. Operátori dôkladne ladenia teplotu extrúzie (±5°C) a stlačenie valcov, aby sa predišlo deformácii textúry. Upravené výtokové hlavy zabezpečujú nepretržitý tok pre mätenú fóliu aj priehľadné zipsovacie pruhy, čím sa zabráni vzniku medzifázových slabín, ktoré by mohli viesť k oddeľovaniu vrstiev.

Kompatibilné materiály (LDPE, MDPE, PEVA, EVA) pre mätené zipsovacie fólie

Mätené zipsovacie vrecká využívajú špeciálne formulované živice upravené pre rozptyl svetla a kvalitné uzatvorenie:

| Materiál | Účinnosť matného povrchu | Uzatváracia výkonnosť | BÝVALÉ POUŽITIA |

|---|---|---|---|

| LDPE | Vysoká nepriehľadnosť | Nízka teplota | Obalové obaly |

| MDPE | Stredná nepriehľadnosť | Vysoko pevný | Priemyselné vrecká |

| PEVA | Stály matný povrch | Pružné uzatvorenie | Potravinársky bezpečné vrecká |

| EVA | Mierne priehľadnosť | Extrémna pružnosť | Uchovávanie v mrazničke |

Zmesi EVA a PEVA (až do obsahu 18 % vinylacetátu) zlepšujú hmatovú textúru bez poškodenia funkcie zipu, podľa štúdií z inžinierstva polymérov z roku 2023.

Jednotky presného uzatvárania a laminovania pre integráciu zipu

Dvojstupňové uzatvorenie zabezpečuje spoľahlivé pripevnenie zipu: predhriatie infračerveným žiarením (120–140 °C) spája pásik s matnou fóliou, po ktorom nasleduje ultrazvukové laminovanie pre vzduchotesné okraje. Laserové senzory monitorujú zarovnanie s toleranciou 0,3 mm a automaticky upravujú napätie, aby sa zabránilo pukaniu alebo odlupovaniu počas výroby pri vysokej rýchlosti (40–60 vreciek/minútu).

Možnosti personalizácie: Potlač, Perforácie a Dizajnová pružnosť

Výrobcovia využívajú moderné systémy na výrobu vreciek, ktoré kombinujú matný vzhľad s funkčnými vylepšeniami v súlade s požiadavkami trhu.

Pridávanie perforácií a zárezov na trhnutie v procese výroby matných vreciek

Integrované systémy laserového prepichovania vytvárajú presné čiary pretrhnutia pri rýchlostiach až 120 vreciek/minúta. Nastaviteľná hustota otvorov (10–50 otvorov/palec) zabezpečuje ľahké otváranie pri zachovaní štrukturálnej integrity, čo ich činí ideálnymi pre balenie sústrav alebo ovocia a zeleniny.

Digitálne a flexografické potlačenie na matných plastových fóliách

Moduly UV-inkoustových tlačiarní dosahujú 98 % krycia schopnosť pre jasnú vizuálnu identitu na matných LDPE a HDPE fóliách. Flexografická tlač kombinovaná s chladným fóliovým potlačovaním pridáva kovové detaily bez narušenia matného povrchu a zvyšuje atraktivitu na policiach.

Spĺňanie požiadaviek spotrebiteľov prostredníctvom estetického a funkčného prispôsobenia

Značky čoraz častejšie požadujú vrecká s dvojitou textúrou – matnou a priehľadnou zónou, čo sa dosahuje selektívnou korónovou úpravou počas extrúzie. Aby boli splnené ciele udržateľnosti, systémy v riadku počas výroby priamo vytlačia indikátory obsahu recyklovanej suroviny, čím poskytujú prehľadnosť bez spomalenia výroby.

Číslo FAQ

Čo je matná plastová taška?

Mliečne plastové vrecko je druh vrecka vyrobeného z polyetylénu s matným povrchom. Vzniká spracovaním povrchu tak, aby rozptyľoval svetlo, čo vytvára efekt zamrazeného vzhľadu.

Aký materiál je uprednostňovaný pre mliečne plastové vrecká?

Pre výrobu mliečnych plastových vreciek sa uprednostňuje nízkohustotný polyetylén (LDPE) vďaka svojej pružnosti a rovnomernému matnému povrchu, ktorý poskytuje.

Ako sa dosahuje mliečny efekt v plastových vreckách?

Efekt sa dosahuje vytláčaním valcov a špecifickými chladiacimi procesmi počas výroby, čo má za následok texturovaný povrch, ktorý rozptyľuje svetlo.

Je možné prispôsobiť mliečne plastové vrecká podľa požiadaviek zákazníka?

Áno, mliečne plastové vrecká je možné prispôsobiť tlačou, perforáciami a dizajnovou flexibilitou, aby vyhovovali požiadavkám zákazníkov.

Obsah

- Čo definuje stroj na výrobu fóliových vreciek s matným efektom?

- Základné komponenty stroja na výrobu matného fólia

- Integrácia techník matného povrchu do pracovného procesu vrecúškových strojov

- Výrobný proces matných vreciek: od extrúzie po povrchovú úpravu

- Výber materiálu pre mrazené vrecká: Porovnanie LDPE, HDPE a LLDPE

- Špecializované úpravy pre výrobu matných zipovacích vreciek

- Možnosti personalizácie: Potlač, Perforácie a Dizajnová pružnosť

- Číslo FAQ