ما الذي يُحدد ماكينة تصنيع الأكياس البلاستيكية المُشبعة؟

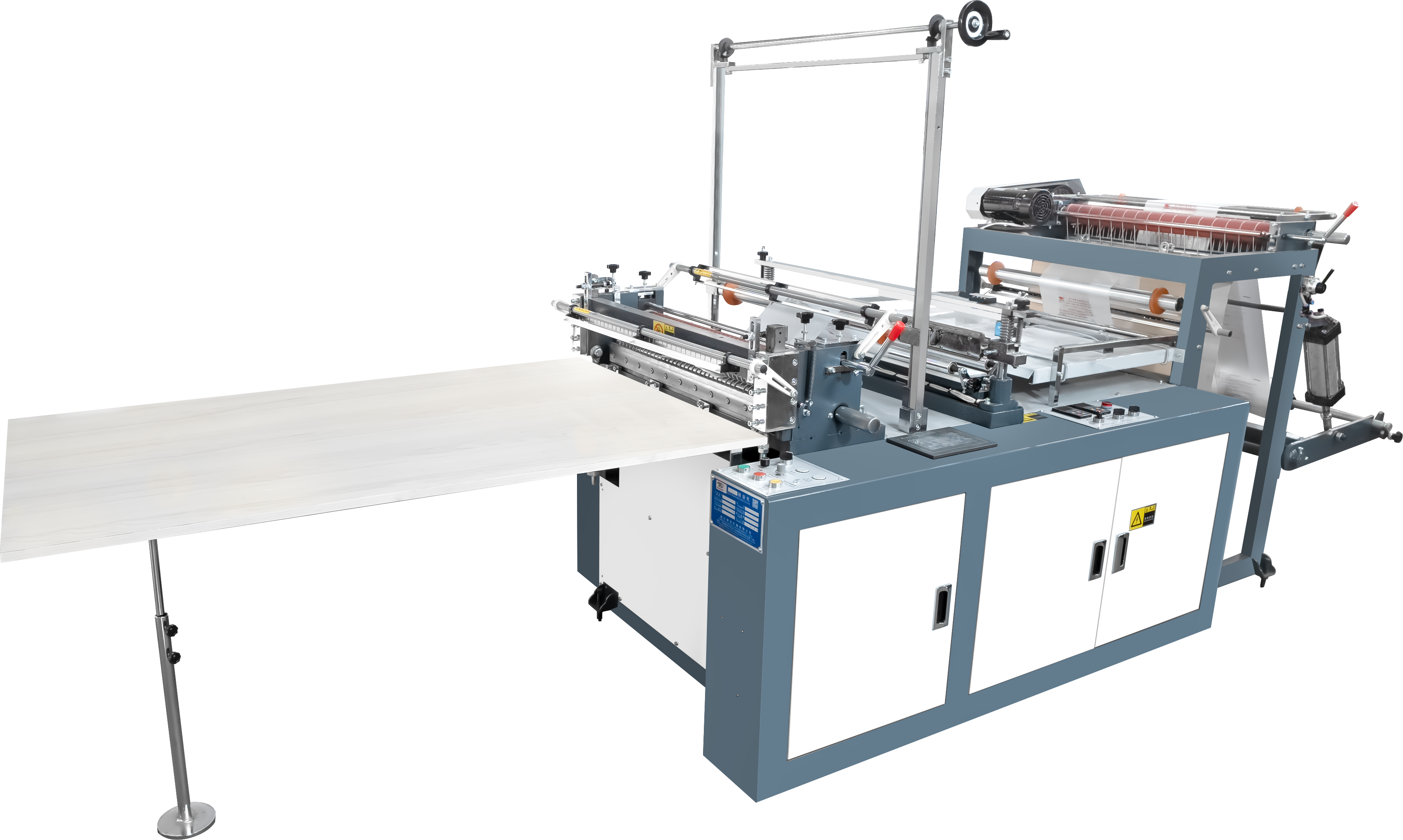

تعمل آلات الأكياس البلاستيكية المُ frosting من خلال تعديل سطح الأفلام بحيث تُفرق الضوء بشكل متساوٍ، وتعطي ذلك الشعور المميز غير اللامع الذي نعرفه جميعًا. ما يميز هذه الآلات عن ماكينات الأكياس البولي إيثيلينية العادية هو تركيبتها الخاصة التي تحتوي على أسطوانات تُمَوَّج سطوحها برسوم دقيقة، مما يُنتج تلك النتوءات المُ frosting عندما تمر المادة خلال عملية الإنتاج. بعض الإصدارات عالية الجودة تتبع عملية تبريد ثنائية الخطوات، حيث تُستخدم أولاً هواء متحرك بسرعة، ثم تليها عملية غمس فورية في ماء بارد بدرجة حرارة الغرفة لتحديد الملمس بشكل صحيح قبل تطبيق أي لمسات نهائية. معظم الشركات تميل إلى استخدام البولي إيثيلين منخفض الكثافة في صنع هذه الأكياس، لأن المظهر يكون أفضل بعد عملية التجميد مقارنةً بالبولي إيثيلين عالي الكثافة، ولذلك يظل LDPE المادة المُفضَّلة في الصناعة.

المكونات الأساسية للآلة المستخدمة في إنتاج الأفلام المُ frosting

ثلاثة أنظمة فرعية تُمكّن من تصنيع الأفلام المُ frosting:

- البرغي غير المتماثل في وحدة البثق تذوب الراتنجات عند درجات حرارة مُحكمة تتراوح بين 160–190°م لمنع التسخين المفرط

- أسطوانات تبريد ذات تشطيب ماتي (خشونة سطحية Ra 3.2–6.3 µm) تصلب الأفلام مع نقش خامات دقيقة

- وحدات البلازما الجوية أكسدة الأسطح لتعزيز التصاق الحبر على المناطق المعالجة

تحافظ الآلات الحديثة على تفاوت في السمك √0.02 مم عبر عرض الأفلام البالغ 2 متر باستخدام محاذاة الأسطوانات الموجهة بالليزر، مما يضمن تجانس التزجيج وسلامة البنية

دمج تقنيات التشطيب المزجج في تدفق عمل ماكينات الأكياس

تبدأ عملية التزجيج مباشرة بعد مرحلة البثق، حيث تمر الفيلم عبر دروٍ مُسخّنة لتُعطيه الزخارف المناسبة، ودرجة حرارة هذه الدرور تتراوح تقريبًا بين 65 إلى 80 درجة مئوية. وبعد هذه الخطوة، تُستخدم معدات تفريغ كورونا تعمل بتردد يتراوح بين 18 إلى 40 كيلوهرتز لزيادة مستوى طاقة السطح لتصل إلى حوالي 42-56 داين لكل سنتيمتر. ويضمن ذلك التصاق السدادات بشكل صحيح مع الحفاظ على زخارف التزجيج دون تغيير طوال مراحل الإنتاج. يراقب المصنعون درجة تشويه المادة أثناء المعالجة، حيث يسعون إلى تحقيق مستوى ضبابية (haze) يتراوح بين 85-92%. كما يتم فحص مقاومة الشد للمادة والتي يجب أن تظل أعلى من 18 ميغاباسكال في كلٍ من اتجاه الجهاز والاتجاه العرضي. ومن خلال تعديل مستمر لضغط الدرور ضمن هامش ±5%، يحافظ المشغلون على ثبات جودة المنتج بين الدفعات المختلفة رغم التغيرات الطفيفة في المواد الخام أو الظروف البيئية.

عملية تصنيع الأكياس المزججة: من البثق إلى معالجة السطح

تصنيع الأكياس البلاستيكية خطوة بخطوة مع مظهر مطفي

يتضمن إنتاج أكياس ذات تأثير مطفي عدة خطوات رئيسية في خط الإنتاج. تبدأ الخطوة الأولى بتسخين حبيبات الراتنج داخل آلة البثق عند درجة حرارة تتراوح بين 160 إلى 200 درجة مئوية حتى تتحول إلى مادة بوليمرية سميكة ولزجة. تأتي بعد ذلك عملية تشكيل هذه المادة المنصهرة من خلال ما يُعرف بقالب دائري، مما يُنتج فيلمًا على شكل أنبوب. في هذه المرحلة، تبدأ المراوح الخاصة بالتبديد بالعمل لخلق تلك اللمسة النهائية غير اللامعة والمألوفة لدينا. طوال هذه العملية بأكملها، تضمن الأسطوانات ذات التوتر المُتحكم به أن تظل الأكياس متجانسة ومُعتمة. ثم تأتي مرحلة القطع والختم حيث يتم تشكيل تلك الطيات الجانبية النظيفة على الكيس. وأخيرًا، قبل إرسالها للطباعة، يُطبّق المصنعون ما يُعرف بمعالجة الكورونا، والتي تضمن التصاق التصاميم المطبوعة بشكل صحيح على تلك الأسطح المطفية.

دور البثق في إنشاء قوام مُخمَّل على فيلم البولي إيثيلين

وحدة البثق تلعب دورًا محوريًا في تحقيق إنهاءات مُخمَّلة متسقة. تشمل العوامل الرئيسية ما يلي:

- مناطق درجة حرارة البرميل : تؤثر التغيرات من 5–10°م على طول وحدات التسخين في بلورة البوليمر

- تعديلات فتحة القالب : فتحات من 0.8–1.2 مم تُحسِّن سمك الفيلم لنشر الضوء

- تبريد حلقة الهواء : توليد تدفق هواء غير متماثل يُنتج عدم انتظام دقيقة على السطح (Ra 2.5–3.8 ميكرومتر) تُشتت الضوء

تسمح هذه المعايير للآلة بإنتاج قوام مُخمَّل موحد على أفلام LDPE وHDPE وأفلام مخلوطة دون الحاجة إلى مواد كيميائية مُضافة.

طرق معالجة السطح: الأسطوانات الباردة وعلاج الكورونا للحصول على التعتيم

هناك طريقتان رئيسيتان لتعزيز تأثيرات الزجاجة:

| الطريقة | آلية | مدى التعتيم | استهلاك الطاقة |

|---|---|---|---|

| الrollers الباردة | أسطوانات فولاذية مبردة (12–15°م) تضغط سطح الفيلم | 65–78% | 8–12 كيلوواط/ساعة |

| كرون discharge | تفريغ كهربائي بتردد 10–40 كيلوهرتز يُكسّد طبقة السطح | 72–85% | 15–22 كيلوواط/ساعة |

توفر الأسطوانات الباردة إنهاءً ماتًا ملموسًا مثاليًا للتغليف الفاخر في البيع بالتجزئة، في حين تضمن معالجة الكورونا عدم انتقال الضوء بشكل كافٍ في الأفلام الصناعية. يُعتبر الجمع بين الطريقتين أمرًا شائعًا في الحقائب المجمعة متعددة الطبقات التي تحتاج إلى كلٍ من الجماليات والقوة.

اختيار المواد للحقائب المُصفّاة: مقارنة بين LDPE و HDPE و LLDPE

الاختلافات في الأداء بين LDPE و HDPE و LLDPE في التطبيقات المُصفّرة

يُحدث نوع الراتنج المستخدم كل الفرق عندما يتعلق الأمر بتحقيق تأثيرات زجاجية مشوية بشكل جيد. يُعرف مطاط البولي إيثيلين منخفض الكثافة (LDPE) بمرونته الكبيرة وقدرته على إعطاء إنهاءات غير لامعة ومنتظمة بشكل جميل بسبب طريقة تفرع جزيئاته، ما يُسبب تشتت الضوء بشكل فعال. هذا هو السبب في أنه يعمل بشكل ممتاز في تطبيقات مثل التعبئة والتغليف في المتاجر حيث تكون المظهر الخارجي مهمًا. أما بالنسبة لبولي إيثيلين عالي الكثافة (HDPE)، فإنه يمنح صلابة أكبر ويبدأ بكونه أكثر تعتيمًا، لكن غالبًا ما يحتاج المصنعون إلى إضافة بعض المضافات للحصول على نتائج متّسقة من التشويش، لأن الجزيئات ذات السلسلة المستقيمة لا تسمح بتشتت الضوء بنفس الحرية. ثم هناك بولي إيثيلين منخفض الكثافة الخطي (LLDPE) الذي يقع في مكان ما بين القوة وجودة الملمس. بفضل فروع السلسلة الأقصر، فإنه ينجح فعليًا في إنشاء ملمس سطحي أفضل بنسبة 15 إلى 20 بالمئة مقارنةً بـ HDPE دون التضحية كثيرًا بمقاومة التمزق. يجد معظم الناس أن هذا التوازن مفيد جدًا في التطبيقات التي تكون فيها المظهر والمتانة عاملين مهمين.

| مزيج التركيبة | درجة التعتم (٪) | مقاومة التمزق (غ/ميكرون) |

|---|---|---|

| LDPE + 10% HDPE | 82 | 220 |

| LLDPE + 5% MDPE | 78 | 290 |

| HDPE + 15% LDPE | 75 | 180 |

كيف تؤثر جودة الراتنج على الوضوح والمتانة واتساق التزجيج

تعمل الراتنجات التي تحتوي على مستويات عالية من النقاء وقيم MFR بين 0.3 و2.0 غرام لكل 10 دقائق بشكل أفضل من أجل عمليات البثق المستقرة وتُنتج تأثيرات متجمدة متسقة على الأسطح. وعند التعامل مع مواد LDPE ذات الجودة الأقل حيث لا تكون سلاسل البوليمر متجانسة، نلاحظ غالبًا تلك البقع غير الشفافة المزعجة بسبب تشتت الضوء بشكل مختلف داخل المادة. أما بالنسبة للمنتجات المصنوعة من مادة HDPE نقية ذات كثافة تزيد عن 0.945 غرام لكل سنتيمتر مكعب، فإنها تتميز بحدوث تبيّض أقل بكثير تحت الإجهاد أثناء المعالجة، كما تحافظ هذه المواد على حوالي 90% من مقاومتها الشدّية الأصلية حتى بعد الخضوع لعلاج التجمد. المشكلة تظهر عندما يتجاوز محتوى المواد المعاد تدويرها نسبة 8% في تركيبات LLDPE. في هذه الحالة، تنخفض مقاومة الثقب بنسبة تصل إلى نحو 34%، مما يجعل هذه المواد غير مناسبة لعديد من الاستخدامات الصناعية المُطالبَة حيث تكون المتانة عاملاً حاسمًا.

خلط الراتنجات لتحقيق درجة تعتيم وملمس لمساتي مثاليين في الأفلام المتجمدة

تجمع إعدادات التبشير الحديثة بين مادة البولي إيثيلين منخفض الكثافة (LDPE) كمادة أساسية مع خلطات سطحية متنوعة من البولي إيثيلين الخطي منخفض الكثافة عالي الكثافة (LLDPE-HDPE)، مما يعزز الإحساس اللمسى بنسبة تصل إلى 40%، بينما تقلل المواد المُضافة المكلفة بنسبة تصل إلى 20%. عندما يخلط المصنعون حوالي 70% من مادة LDPE مع 30% من مادة LLDPE، فإنهم يحصلون على مقاومة تمزق تبلغ نحو 18 نيوتن لكل مليمتر مربع في الاتجاه العرضي، وهي قيمة ضرورية للغاية لتطبيقات الأكياس ذات السوستة المُجمدة. وعندما تصبح درجة العتامة مصدر قلق حقيقي؟ ما عليك سوى إضافة ما يتراوح بين 12 إلى 15% من كتلة تيريد اللون (TiO2) إلى تركيبة HDPE. هذا التعديل يحسّن من تشتت الضوء على الأسطح بنسبة تصل إلى النصف، دون إبطاء عملية البثق بأي شكل.

تعديلات متخصصة لإنتاج أكياس سوستة مُجمدة

تعديل آلة صنع الأكياس البلاستيكية لأكياس السوستة المُجمدة

تتطلب عملية إنتاج أكياس السحاب المز frostة تعديلات دقيقة للحفاظ على درجة عدم وضوح السطح مع دمج مسارات السحاب. يقوم المشغلون بضبط درجة حرارة البثق بدقة (±5°م) وضغط الأسطوانة لتجنب تشويه الملمس. تضمن رؤوس القوالب المعدلة تدفقًا مستمرًا لكل من فيلم الزجاجة والشريط الشفاف للسحاب، ومنع الضعف البيني الذي قد يؤدي إلى التشقق.

المواد المتوافقة (LDPE، MDPE، PEVA، EVA) لأفلام السحاب المز frostة

تستخدم أكياس السحاب المز frostة راتنجات مهندسة مصممة خصيصًا لنشر الضوء وأداء الإغلاق:

| المادة | كفاءة الزجاجة | أداء التسليمة | حالات الاستخدام الشائعة |

|---|---|---|---|

| PE منخفض الكثافة | درجة عالية من عدم الشفافية | منخفضة الحرارة | عبوات البيع بالتجزئة |

| MDPE | درجة معتدلة من عدم الشفافية | عالية القوة | أكياس صناعية |

| PEVA | لمسة نهائية غير لامعة وثابتة | ختمات مرنة | حقائب آمنة للاستخدام الغذائي |

| إيفا | شفافية خفيفة | مطاطية عالية | تخزين في الفريزر |

تحسّن خلطات EVA وPEVA (بمحتوى فينيل أسيتات يصل إلى 18%) من الملمس الحسي دون التأثير على وظيفة السحاب، وفقًا لدراسات هندسة البوليمر لعام 2023.

وحدات ختم وتشطيب دقيقة لدمج السحاب

يُضمن تثبيت السحاب بوساطة ختم ثنائي المراحل: تسخين أولي بالأشعة تحت الحمراء (120–140°م) يلصق الشريط بالفيلم المُزَرْجَل، يتبعه تشطيب بالموجات فوق الصوتية لضمان حواف محكمة الإغلاق. وتراقب أجهزة استشعار الليزر التحالف ضمن تفاوت 0.3 مم، وتحسّن الشد تلقائيًا لمنع التموج أو التشقق أثناء الإنتاج عالي السرعة (40–60 كيس/دقيقة).

خيارات التخصيص: الطباعة والثقوب والتصميم المرن

يستفيد المصنعون من أنظمة تصنيع الأكياس الحديثة لدمج الجماليات المُزَرْجَلة مع تحسينات وظيفية تتماشى مع متطلبات السوق.

إضافة ثقوب وعلامات تمزق في عملية تصنيع الأكياس المُزَرْجَلة

تخلق أنظمة الليزر المتكاملة لثقب خطوط تمزق دقيقة تصل سرعتها إلى 120 كيساً/الدقيقة. توازن كثافة الثقوب القابلة للتعديل (10–50 ثقباً/البوصة) بين سهولة الفتح والمتانة الهيكلية، مما يجعلها مثالية لتعبئة الوجبات الخفيفة أو المنتجات الزراعية.

الطباعة الرقمية والطباعة الفلكسوغرافية على أفلام البلاستيك المُجمدة

تُحقق وحدات طابعة نافثة للحبر ذات المعالجة بالأشعة فوق البنفسجية نسبة عتامة تصل إلى 98% من أجل طباعة شعار واضح على أفلام البولي إيثيلين منخفض الكثافة (LDPE) وعالي الكثافة (HDPE) المُجمدة. تُضفي الطباعة الفلكسوغرافية المُقترنة بختم رقائق الباردة لمسات معدنية دون التأثير على السطح غير اللامع، مما يعزز جاذبيتها على الرفوف.

تلبية طلب المستهلك من خلال التخصيص الجمالي والوظيفي

يطالب أصحاب العلامات التجارية بشكل متزايد بحقائب ذات منطقتين مختلفتين الملمس، إحداهما مُجمدة والأخرى شفافة، وتُصنع هذه الحقائب من خلال معالجة كورونا الانتقائية أثناء عملية البثق. ولتلبية أهداف الاستدامة، تُضيف الأنظمة المتصلة مؤشرات تدل على محتوى مُعاد التدوير مباشرة أثناء الإنتاج، مما يوفر شفافية دون إبطاء الإنتاج.

قسم الأسئلة الشائعة

ما هو الكيس البلاستيكي المُجمد؟

الكيس البلاستيكي المُزَّج هو نوع من الأكياس المصنوعة من البولي إيثيلين ذي إنهاء غير لامع. يتم إنشاؤه عن طريق معالجة السطح بحيث يُفرق الضوء، مما يؤدي إلى مظهر متجمد.

ما هو أفضل مادة تُستخدم لصنع الأكياس البلاستيكية المُزَّجة؟

يُفضَّل استخدام البولي إيثيلين منخفض الكثافة (LDPE) لصنع الأكياس البلاستيكية المُزَّجة بسبب مرونته وال إنهاء غير اللامع الموفر.

كيف يُحقَّق تأثير الزجاجة في الأكياس البلاستيكية؟

يُحقَّق التأثير باستخدام أسطوانات نقش وعمليات تبريد محددة أثناء الإنتاج، مما يؤدي إلى سطح خشن يُفرق الضوء.

هل يمكن تخصيص الأكياس البلاستيكية المُزَّجة؟

نعم، يمكن تخصيص الأكياس البلاستيكية المُزَّجة بالطباعة والثقوب ومرونة التصميم لتلبية طلبات المستهلك.

جدول المحتويات

- ما الذي يُحدد ماكينة تصنيع الأكياس البلاستيكية المُشبعة؟

- المكونات الأساسية للآلة المستخدمة في إنتاج الأفلام المُ frosting

- دمج تقنيات التشطيب المزجج في تدفق عمل ماكينات الأكياس

- عملية تصنيع الأكياس المزججة: من البثق إلى معالجة السطح

- اختيار المواد للحقائب المُصفّاة: مقارنة بين LDPE و HDPE و LLDPE

- تعديلات متخصصة لإنتاج أكياس سوستة مُجمدة

- خيارات التخصيص: الطباعة والثقوب والتصميم المرن

- قسم الأسئلة الشائعة