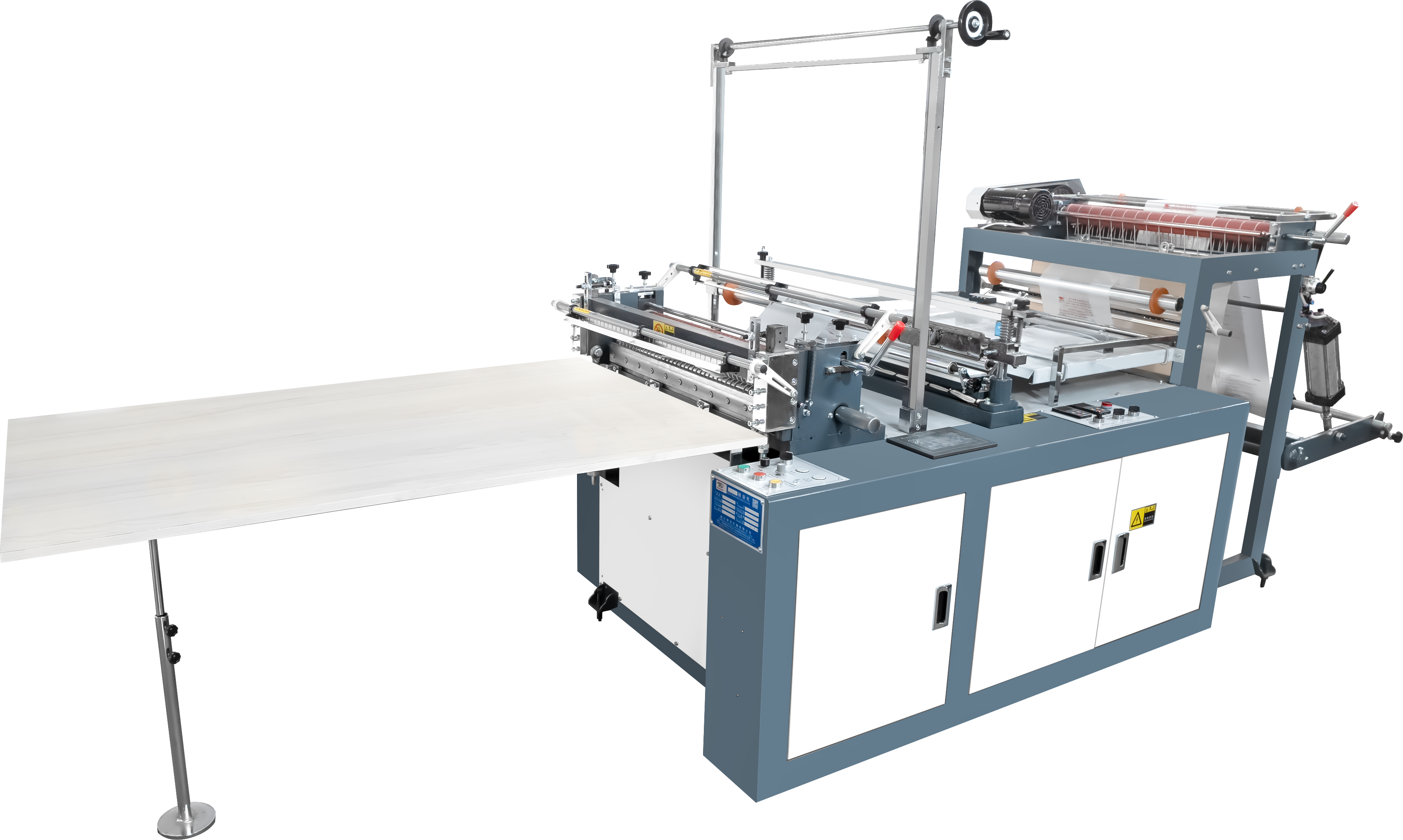

Apakah Yang Menakrifkan Mesin Penghasil Beg Plastik Berkabut?

Mesin beg plastik berkelulut berfungsi dengan mengubah permukaan filem supaya cahaya disebarkan secara sekata sambil memberikan rasa kusam yang jelas yang semua orang kenali. Apa yang membezakan ini daripada mesin beg polietilena biasa ialah susunan khasnya dengan penggelek timbul yang mempunyai corak halus di atasnya, menciptakan benjolan kelihatan sejuk itu apabila bahan dicondongkan semasa pengeluaran. Beberapa versi premium malah menggunakan proses penyejukan dua langkah, iaitu langkah pertama menggunakan udara bergerak pantas kemudian terjun ke dalam air sejuk pada suhu bilik untuk menetapkan tekstur dengan betul sebelum sebarang sentuhan akhir dikenakan. Kebanyakan syarikat cenderung memilih polietilena ketumpatan rendah apabila membuat beg ini kerana ia kelihatan lebih baik apabila disejukkan berbanding alternatif ketumpatan tinggi, itulah sebabnya LDPE kekal menjadi pilihan bahan utama dalam industri ini.

Komponen Utama Mesin untuk Pengeluaran Filem Kelulut

Tiga subsistem membolehkan pengeluaran filem kelulut:

- Pemutar skru tak simetri leburkan resin pada kecerunan terkawal 160–190°C untuk mengelakkan keterlanjuran

- Besi sejuk berkelakuan pudar (Kekasar permukaan Ra 3.2–6.3 µm) memekatkan filem sambil menyerapkan tekstur mikro

- Unit plasma atmosfera mengoksidakan permukaan untuk meningkatkan lekatan dakwat pada kawasan yang dirawat

Mesin moden mengekalkan √0.02 mm variasi ketebalan merentasi lebar filem 2m menggunakan penjajaran berusin panduan laser, memastikan keseragaman kabus dan integriti struktur.

Pengintegrasian Teknik Siap Kabus dalam Alur Kerja Mesin Beg

Penyejukan bermula sebaik sahaja proses ekstrusi apabila filem melalui penggelek berstruktur yang dipanaskan antara 65 hingga 80 darjah Celsius untuk menghasilkan corak yang sempurna. Selepas langkah pengstrukturan ini, peralatan descjaj elektrik korona yang beroperasi antara 18 hingga 40 kilohertz meningkatkan tahap tenaga permukaan sehingga kira-kira 42-56 dynes per sentimeter. Ini memastikan kelim kedap udara dapat dikekalkan dengan baik sambil mempertahankan corak penyejukan sepanjang pengeluaran. Pengeluar memantau tahap kelegapan bahan semasa proses pengeluaran, dengan sasaran kelegapan antara 85-92%. Mereka juga memeriksa ukuran kekuatan tegangan yang perlu dikekalkan melebihi 18 megapascal pada kedua-dua arah mesin dan arah melintang. Dengan terus-menerus melaraskan tekanan penggelek dalam julat plus atau minus 5%, pengendali dapat mempertahankan kekonsistenan produk di antara kelompok pengeluaran walaupun berlakunya sedikit perubahan pada bahan mentah atau keadaan persekitaran.

Proses Pengeluaran Beg Bersalji: Dari Ekstrusi hingga Rawatan Permukaan

Pengeluaran Beg Plastik Langkah demi Langkah dengan Estetika Berkelabu

Membuat beg berkesan berkelabu melibatkan beberapa langkah utama dalam talian pengeluaran. Langkah pertama bermula dengan meleburkan butiran resin di dalam mesin penghancur yang dipanaskan antara 160 hingga 200 darjah Celsius sehingga menjadi bahan polimer yang tebal dan berlengket. Seterusnya, proses pembentukan berlaku apabila bahan lebur ini melalui yang disebut sebagai acuan bulat, menciptakan filem berbentuk tiub. Pada peringkat ini, kipas penyejukan khas mula beroperasi untuk menghasilkan kesan kusam yang menjadi ciri pengenalan. Sepanjang keseluruhan proses ini, penggelek berkawalan tegangan memastikan segala-galanya kelihatan konsisten dan legap. Terdapat juga mesin pemotong dan pengekalk yang menciptakan jahitan tepi yang kemas pada beg tersebut. Dan akhir sekali, sebelum dihantar untuk pencetakan, pengeluar akan menggunakan sesuatu yang disebut rawatan korona bagi memastikan reka bentuk yang dicetak melekat dengan sempurna pada permukaan berkelabu tersebut.

Peranan Penghembusan dalam Mencipta Tekstur Berkelabu pada Filem Polietilena

Unit penghembusan adalah penting untuk mencapai kemasan berkelabu yang sekata. Faktor utama termasuk:

- Zon suhu baril : Perbezaan 5–10°C di seluruh segmen pemanasan mempengaruhi penghabluran polimer

- Larasan jurang matriks : Bukaan 0.8–1.2mm mengoptimumkan ketebalan filem untuk penyebaran cahaya

- Penyejukan gelang udara : Aliran udara tidak simetri menghasilkan ketidakteraturan mikropermukaan (Ra 2.5–3.8µm) yang menyebarkan cahaya

Parameter ini membolehkan mesin menghasilkan tekstur berkelabu yang sekata pada filem LDPE, HDPE, dan campuran tanpa bahan tambah kimia.

Kaedah Rawatan Permukaan: Penggelek Sejuk dan Rawatan Korona untuk Kegelapan

Dua kaedah utama meningkatkan kesan berkelulup:

| Kaedah | Mekanisme | Julat Kelodakan | Penggunaan Tenaga |

|---|---|---|---|

| Penggelek Sejuk | Dram keluli sejuk (12–15°C) memampatkan permukaan filem | 65–78% | 8–12 kW/jam |

| Koronan | nyahcas elektrik 10–40 kHz mengoksidakan lapisan permukaan | 72–85% | 15–22 kW/jam |

Penggelek sejuk memberikan kesan kusam yang sesuai untuk pembungkusan runcit premium, manakala rawatan korona memastikan kelakatan yang tahan lama dalam filem-filem industri. Menggabungkan kedua-dua kaedah ini adalah biasa bagi beg k zipper lapisan berganda yang memerlukan keindahan dan kekuatan.

Pemilihan Bahan untuk Beg Berkabus: Perbandingan LDPE, HDPE, dan LLDPE

Perbezaan Prestasi LDPE, HDPE, dan LLDPE dalam Aplikasi Berkabus

Jenis resin yang digunakan memberikan kesan yang berbeza apabila ingin mencapai kesan berkelabu dengan baik. LDPE dikenali kerana sifatnya yang sangat fleksibel dan memberikan kesan pudar yang sekata disebabkan oleh percabangan molekulnya yang mampu menyebarkan cahaya dengan baik. Itulah sebabnya LDPE sangat sesuai digunakan dalam pembungkusan runcit di mana penampilan adalah penting. HDPE pula memberikan kekakuan yang lebih tinggi dan pada mulanya lebih legap, tetapi pengeluar biasanya perlu menambahkan bahan tambahan untuk mendapatkan kesan berkelabu yang konsisten memandangkan molekulnya yang berantai lurus tidak membenarkan cahaya tersebar secara bebas. Manakala LLDPE pula berada di antara kekuatan dan kualiti tekstur. Dengan percabangan rantai yang lebih pendek, LLDPE sebenarnya mampu menghasilkan tekstur permukaan yang lebih baik sebanyak 15 hingga 20 peratus berbanding HDPE tanpa mengurangkan rintangan koyak secara ketara. Kebanyakan orang mendapati keseimbangan ini sangat berguna untuk aplikasi di mana penampilan dan ketahanan sama-sama penting.

| Gabungan Campuran | Kekenyalan Kelabu (%) | Kekuatan Koyak (g/µm) |

|---|---|---|

| LDPE + 10% HDPE | 82 | 220 |

| LLDPE + 5% MDPE | 78 | 290 |

| HDPE + 15% LDPE | 75 | 180 |

Kesan Kualiti Resin Ke Atas Kekaburan, Kekuatan, dan Konsistensi Kekaburan Salji

Resin yang mempunyai tahap ketulenan tinggi dan nilai MFR antara 0.3 hingga 2.0 gram per 10 minit adalah yang terbaik untuk proses penghutanan stabil dan menghasilkan kesan salji yang konsisten di seluruh permukaan. Apabila menggunakan bahan LDPE berkualiti rendah di mana rantai polimer tidak seragam, kita sering melihat tompokan kelabu yang menjengkelkan kerana cahaya tersebar secara berbeza melalui bahan tersebut. Untuk produk HDPE yang diperbuat daripada bahan mentah dengan ketumpatan melebihi 0.945 gram per sentimeter padu, berlaku pengurangan yang ketara pada pengelihatan putih akibat tekanan semasa proses, malah bahan ini mengekalkan sekitar 90% daripada kekuatan tegangan asalnya walaupun telah melalui rawatan salji. Masalah timbul apabila kandungan bahan kitar semula melebihi 8% dalam formulasi LLDPE. Pada tahap tersebut, rintangan terhadap kebocoran berkurangan sebanyak kira-kira 34%, menjadikan bahan ini tidak sesuai untuk ramai aplikasi industri yang mencabar di mana ketahanan adalah yang utama.

Mencampurkan Resin untuk Mengoptimumkan Kelabuan dan Tekstur Sentuhan dalam Filem Salji

Kemudahan kopekskluasi moden menggabungkan LDPE sebagai bahan asas dengan pelbagai campuran permukaan LLDPE-HDPE, yang meningkatkan rasa sentuhan sebanyak kira-kira 40 peratus sementara mengurangkan bahan tambah mahal tersebut sebanyak hampir 20%. Apabila pengilang mencampurkan kira-kira 70% LDPE dengan 30% LLDPE, mereka akan mendapat kekuatan koyak arah silang yang penting iaitu sekitar 18 Newton per milimeter persegi, sesuatu yang benar-benar diperlukan untuk aplikasi beg penutup k zipper berkelulusan. Dan apabila keburaman menjadi kebimbangan yang nyata? Cukup tambah kira-kira 12 hingga 15% masterbatch TiO2 ke dalam formulasi HDPE. Laras ini menjadikan serakan cahaya jauh lebih baik meratai permukaan, meningkatkan kelihatan sebanyak hampir separuh tanpa memperlahankan keseluruhan proses penghembusan langsung.

Adaptasi Khusus untuk Pengeluaran Beg Penutup K zipper Berkelulusan

Mengubah Mesin Pembuat Beg Plastik untuk Beg Penutup K zipper Berkelulusan

Menghasilkan beg penutup kupu-kupu bermuka kabus memerlukan pelarasan yang tepat untuk mengekalkan ketaklutsinaran permukaan sambil menggabungkan trek penutup kupu-kupu. Operator membuat penyetelan halus pada suhu penghembusan (±5°C) dan mampatan penggelek untuk mengelakkan kejanggalan tekstur. Kepala matriks yang diubahsuai memastikan aliran berterusan bagi kedua-dua filem kabus dan jalur penutup kupu-kupu yang jernih, mengelakkan kelemahan antara muka yang boleh menyebabkan pengelupasan.

Bahan Serasi (LDPE, MDPE, PEVA, EVA) untuk Filem Penutup Kupu-Kupu Bermuka Kabus

Beg penutup kupu-kupu bermuka kabus menggunakan resin kejuruteraan yang direka khusus untuk serakan cahaya dan prestasi penutupan:

| Bahan | Keberkesanan Kesan Kabus | Keupayaan Penutupan | Kes Penggunaan Biasa |

|---|---|---|---|

| LDPE | Ketaklutsinaran tinggi | Suhu rendah | Pembungkusan Runcit |

| MDPE | Ketaklutsinaran sederhana | Keteguhan tinggi | Beg industri |

| PEVA | Kemasan pudar yang konsisten | Segel yang fleksibel | Pek yang selamat untuk makanan |

| EVA | Kesuraman yang sedikit | Kelastikkan yang melampau | Penyimpanan dalam peti sejuk |

Campuran EVA dan PEVA (sehingga 18% kandungan asid vinil asetat) meningkatkan tekstur sentuhan tanpa mengorbankan fungsi penutup gesaan, menurut kajian kejuruteraan polimer 2023.

Unit Penyegelan dan Laminasi Persis untuk Integrasi Penutup Gesa

Penyegelan dua peringkat memastikan lampiran penutup gesa yang boleh dipercayai: pemanasan awal inframerah (120–140°C) mengikat jalur ke filem berkilat, diikuti oleh laminasi ultrasonik untuk tepi kedap udara. Pengesan laser memantau jajaran dalam julat toleransi 0.3 mm, secara automatik melaraskan ketegangan untuk mengelakkan kemasan berkedut atau pengelupasan semasa pengeluaran kelajuan tinggi (40–60 beg/minit).

Pilihan Penyesuaian: Pencetakan, Lubang Lubang, dan Fleksibiliti Reka Bentuk

Pengeluar memanfaatkan sistem pembuatan beg moden untuk menggabungkan estetika berkilat dengan peningkatan fungsian yang selari dengan keperluan pasaran.

Menambah Lubang Lubang dan Alur Koyak dalam Proses Pembuatan Beg Berkilat

Sistem laser perforasi terkamir menciptakan garis koyak yang tepat pada kelajuan sehingga 120 beg/minit. Kepadatan lubang boleh dilaraskan (10–50 lubang/inci) memberi keseimbangan antara pembukaan mudah dan keutuhan struktur, menjadikannya ideal untuk pembungkusan makanan ringan atau hasil pertanian.

Pencetakan Digital dan Flexografi pada Filem Plastik Berkelabu

Modul inkjet UV-cured menghasilkan ketidaklutsinaran 98% untuk jenama yang tajam pada filem LDPE dan HDPE berkelabu. Pencetakan flexografi yang digandingkan dengan pengekori kold-foil menambahkan aksen logam tanpa mengganggu permukaan mat, meningkatkan daya tarikan di rak.

Memenuhi Permintaan Pengguna Menerusi Penyesuaian Estetik dan Fungsian

Jenama semakin meminta beg berdual-tektur dengan kawasan berkelabu dan lutsinar, yang dicapai menerusi rawatan corona terpilih semasa ekstrusi. Untuk memenuhi matlamat kelestarian, sistem inline mencetak penunjuk kandungan baur daur semula secara langsung semasa pengeluaran, memberikan kejelasan tanpa memperlahankan pengeluaran.

Bahagian Soalan Lazim

Apakah beg plastik berkelabu?

Beg plastik berkeluluhan adalah sejenis beg yang diperbuat daripada polietilena dengan kemasan pudar. Ia dihasilkan dengan memproses permukaan supaya menyebarkan cahaya, menghasilkan penampilan seperti keluluhan.

Apakah bahan yang lebih disukai untuk beg plastik berkeluluhan?

Polietilena ketumpatan rendah (LDPE) lebih disukai untuk membuat beg plastik berkeluluhan kerana kelenturannya serta kemasan pudar yang sekata yang disediakannya.

Bagaimanakah kesan berkeluluhan dihasilkan dalam beg plastik?

Kesan ini dihasilkan melalui penggunaan penggelek timbul dan proses penyejukan tertentu semasa pengeluaran, menghasilkan permukaan bertekstur yang menyebarkan cahaya.

Adakah beg plastik berkeluluhan boleh disuaikan?

Ya, beg plastik berkeluluhan boleh disuaikan dengan pencetakan, lubang-lubang, dan fleksibiliti reka bentuk untuk memenuhi keperluan pengguna.

Jadual Kandungan

- Apakah Yang Menakrifkan Mesin Penghasil Beg Plastik Berkabut?

- Komponen Utama Mesin untuk Pengeluaran Filem Kelulut

- Pengintegrasian Teknik Siap Kabus dalam Alur Kerja Mesin Beg

- Proses Pengeluaran Beg Bersalji: Dari Ekstrusi hingga Rawatan Permukaan

- Pemilihan Bahan untuk Beg Berkabus: Perbandingan LDPE, HDPE, dan LLDPE

- Adaptasi Khusus untuk Pengeluaran Beg Penutup K zipper Berkelulusan

- Pilihan Penyesuaian: Pencetakan, Lubang Lubang, dan Fleksibiliti Reka Bentuk

- Bahagian Soalan Lazim