Як машини для виготовлення пластикових пакетів забезпечують високоякісне вакуумне запечатування

Роль технології машин для виготовлення пластикових пакетів у виробництві плівок, готових до вакуумування

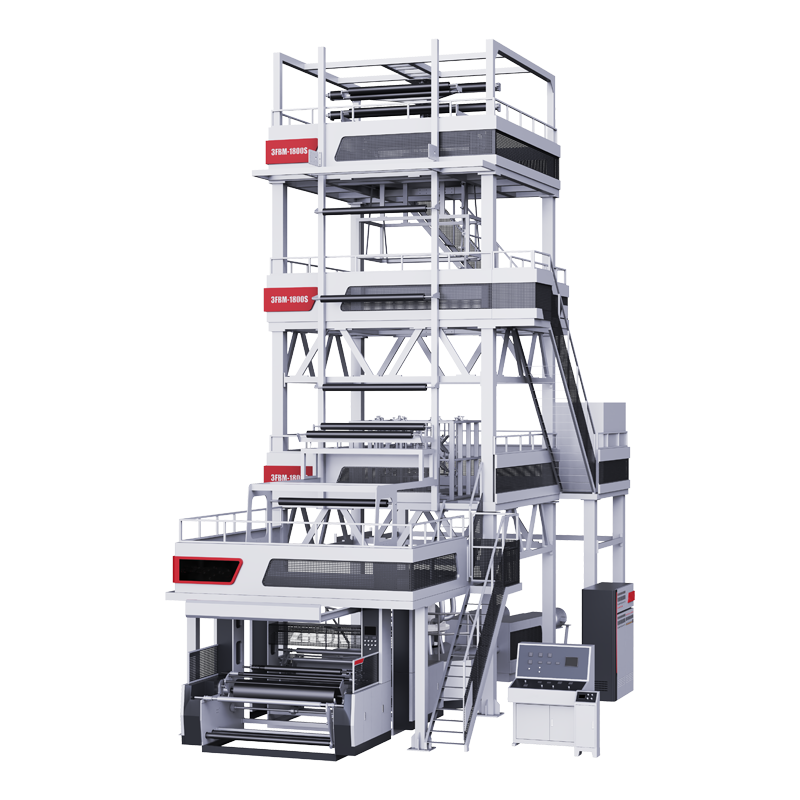

Сучасне обладнання для виробництва пластикових пакетів ґрунтується на складній технології коекструзії, яка дозволяє створювати багатошарові плівки, необхідні для правильного вакуумного запечатування. Базова конфігурація зазвичай включає внутрішній шар поліетилену, що забезпечує щільність герметизації, та зовнішній захисний шар із нейлону або EVOH, який перешкоджає проникненню кисню. Також важливо правильно витримати товщину матеріалу. Більшість машин може контролювати товщину плівки з точністю до 0,001 дюйма, що забезпечує достатню щільність матеріалу для надійного утримання вакууму. Крім того, додають спеціальні протизапотівні добавки, щоб запобігти утворенню конденсату всередині харчових упаковок. Дослідження показують, що такі багатошарові плівки зменшують проникнення кисню приблизно на 93 відсотки порівняно зі звичайними однорівневими аналогами, завдяки чому продукти довше зберігають свіжість на полицях магазинів.

Інтеграція формування пакетів та вакуумного запечатування в автоматизованих лініях упаковування

Ведучі виробники підключають своє обладнання для виготовлення пластикових пакетів безпосередньо до вакуумних камер, розташованих нижче, за допомогою тих систем PLC, які нам всім відомі, що дозволяє скоротити час циклу до приблизно 2,3 секунди на упаковку в більшості випадків. Коли ці машини працюють так гармонійно, немає необхідності в тому, щоб працівники вручну торкалися продукту, що зменшує проблеми забруднення та ті неприємні проблеми з герметизацією, які призводять до витрат матеріалу. Сервокеровані системи регулювання натягу також добре утримують все в потрібному положенні, не виходячи за межі приблизно півміліметра, навіть при роботі на швидкостях, які дозволяють виробляти майже 200 пакетів щохвилини. І, звичайно, не варто забувати про вбудовані системи контролю якості, які виявляють погані ущільнення розміром понад 50 мікронів і відразу вилучають їх з лінії, перш ніж вони потраплять на етап упаковки. Це означає менше браку загалом і вищу задоволеність клієнтів у довгостроковій перспективі.

Забезпечення цілісності матеріалу для повітряно-щільних, міцних вакуумних полімерних упаковок

Щоб надійно працювати в умовах вакууму, пластикові пакети повинні відповідати суворим стандартам продуктивності:

| Параметр тесту | Стандартні вимоги | ПРОМЫШЛЕННЫЙ СТАНДАРТ |

|---|---|---|

| Міцність на розрив | ≤35 psi | 42 psi (ASTM D2582-21) |

| Опір відриванню шва | ≤4,5 Н/15 мм | 5,8 Н/15 мм (ISO 527-3) |

| Швидкість проникнення кисню | ≤15 см³/м²/добу | <8 см³/м²/добу (FDA 21 CFR) |

Сучасні виробничі лінії використовують вбудовані товщиноміри та тепловізійні системи для постійного контролю цих параметрів. Система коригує температуру екструзії та тиск у зоні запайки з інтервалом 0,1 секунди, забезпечуючи стабільність. Як показали останні дослідження, таке замкнуте керування забезпечує 99,6% бездефектного випуску плівок для вакуумної упаковки.

Основні характеристики машини для виготовлення пластикових пакетів, оптимізованих для вакууму

Сумісність матеріалів: створення міцних, гнучких пластикових пакетів для вакуумного запечатування

Машини для виробництва пластикових пакетів, призначені для вакуумних процесів, працюють з різними матеріалами, включаючи поліетилен (PE), поліпропілен (PP) та багатошарові композиції, такі як комбінації PE/EVOH/PE. Особливістю цих матеріалів є їхня здатність залишатися гнучкими, але водночас стійкими до проколів, а також забезпечувати ефективний бар'єр проти проникнення кисню. Більшість плівок мають товщину від приблизно 80 до 150 мікронів, що забезпечує оптимальний баланс між достатньою міцністю та здатністю утворювати надійні герметичні шви. Параметри екструзії потрібно ретельно налаштовувати, щоб шари не розшаровувалися під час інтенсивних тисків, що виникають у процесі запечатування. Зокрема для упаковки харчових продуктів ці бар'єрні шари виконують подвійну функцію: зберігають свіжість вмісту всередині та щільно облягають продукт будь-якої форми.

Системи прецизійного термозварювання та різання для запобігання витоку повітря

Модулі керування температурою підтримують температуру нагрівальних елементів у межах ±1°C від заданих значень, що є критично важливим для створення надійних герметичних швів. Системи різання з лазерним наведенням забезпечують точність ±0,3 мм, запобігаючи мікророзривам, які порушують вакуумну цілісність. Охолодження з двох боків затверджує шви на 25% швидше, ніж традиційні методи, зменшуючи зморшки та підвищуючи структурну міцність.

Автоматизація та інтеграція з упаковочним обладнанням для стабільного виходу продукції

Сервопривідні машини для виготовлення пакетів працюють разом із дозаторами та запечатувальними пристроями через системи PLC, що зменшує проблеми з неправильним позиціонуванням приблизно на дев'яносто відсотків у порівнянні з тим, що відбувається під час ручної роботи. Для контролю товщини ультразвукові датчики постійно здійснюють моніторинг у реальному часі, щоб корегувати швидкість екструзії за необхідності й забезпечувати стабільність плівки з варіацією всього лише п’ять відсотків. У разі високошвидкісних версій вони також добре поєднуються з роботизованим палетизаційним обладнанням. Ми говоримо про швидкість виробництва, яка досягає від 120 до 150 пакетів щохвилини в комплектаціях, де весь процес повністю автоматизований від початку до кінця.

Енергоефективна конструкція для масового безперервного виробництва

Перетворювачі частоти (VFD) знижують споживання енергії на 30–40% у періоди низького попиту порівняно з двигунами постійної швидкості. Системи рекуперації тепла вловлюють 65% відходів теплової енергії від процесів запечатування та повторно використовують її для попереднього нагріву смол. Модульні конструкції дозволяють вибірково вмикати живлення окремих компонентів, зменшуючи простій споживання енергії на 50% у режимі партійного виробництва.

Від смоли до готового продукту: технологічний процес виробництва вакуумних упаковочних пакетів

Екструзія плівки та охолодження: формування однорідного основного матеріалу у машині для виготовлення пластикових пакетів

Усе починається з того, як маленькі гранули полімерної смоли потрапляють у машину для виробництва пластикових пакетів. Усередині вони розплавляються, а потім проштовхуються крізь велике кільце (це кругла формуюча головка), утворюючи довгий трубоподібний шар. Далі йде важливий етап охолодження. Виробники або прокочують гарячий пластик через холодні валки, або обдувають його струменями повітря, доки матеріал не затвердіє, утворюючи рівномірну товщину приблизно від 50 до 150 мікронів. Правильне охолодження має велике значення для подальшої міцності пакетів у вакуумних умовах. Якщо охолодження буде нерівномірним, у пластиковому матеріалі утворяться слабкі ділянки через неоднорідне кристалічне утворення всередині. Якісне охолодження забезпечує відповідність усіх параметрів стандартам ASTM D882-18 щодо випробувань на міцність без жодних проблем.

Виготовлення пакетів: різання, формування та запечатування відповідно до стандартів вакуумного пакування

Автоматизований процес різання обрізає охолоджувальну плівку до точних розмірів перед переходом до етапу термозварювання, яке відбувається при температурі близько 130–160 градусів Цельсія для утворення важливих герметичних бічних швів. Завдяки лазерному наведенню, яке підтримує допуск менше ніж півміліметра, практично виключається можливість утворення мікрозазорів, що можуть порушити вакуумне ущільнення. Коли потрібно з'єднати шари разом, замість традиційних клеїв використовується зварювання високої частоти. Цей метод забезпечує дуже міцні шви, які витримують зусилля на розрив у діапазоні приблизно від 3,5 до 5,5 Ньютона на сантиметр. Отримані результати відповідають усім вимогам стандарту ISO 527-3, тому виробники знають, що отримують якість, яка відповідає галузевим очікуванням.

Забезпечення якості: перевірка товщини, міцності швів та герметичності

Остаточні перевірки якості включають:

- Рівномірність товщини : Ультразвукові датчики вимірюють 20–30 точок на кожному рулоні, забезпечуючи допуски в межах ±5%

- Щільність ущільнення : Тести зі зниженням тиску за допомогою подачі повітря 0,8–1 бар виявляють витоки ≤10 мкм

- Тривалість матеріалу : Випробування на циклічну втомність моделює стрес від зберігання протягом 6–12 місяців

Ці протоколи забезпечують рівень проникнення кисню нижче 0,01 % протягом усього терміну експлуатації пакета, подовжуючи термін придатності продукту в 3–5 разів порівняно з немаєвакуумними упаковками.

Сфери застосування та попит на ринку на вакуумну полімерну упаковку

Вакуумна полімерна упаковка зараз є життєво важливою в багатьох галузях, поєднуючи збереження, захист і ефективність. Сучасні машин для виробництва пластикових пакетів забезпечують масове виробництво індивідуальних герметичних рішень — від швидкопсувних харчових продуктів до стерильних медичних приладів. Нижче наведено три ключові напрямки, що сприяють розширенню ринку.

Подовження терміну придатності харчових продуктів завдяки вакуумним полімерним пакетам

Коли ми видаляємо кисень, вакуумне запечатування дійсно уповільнює розвиток неприємних мікробів і може зберігати свіжість їжі в 3–5 разів довше, ніж зазвичай. І це має велике значення для зменшення відходів, адже за останніми дослідженнями приблизно шестеро з десяти людей викидають їжу вдома. Ринок вакуумно упакованих продуктів, як очікується, зросте з поточних 7,9 мільярда доларів до понад 11 мільярдів протягом наступних шести років, оскільки все більше людей замовляють страви на винос і роблять покупки продуктових товарів онлайн. У наш час виробники використовують сучасне обладнання для створення плівок із високим бар'єрним ефектом, які не пропускають повітря, що допомагає зберегти смак і текстуру м'яса, сирів, а також фруктів і овочів після упаковування.

Медичне та фармацевтичне використання стерильних герметично запечатаних упаковок

У сфері охорони здоров'я значною мірою використовується вакуумна пластикова упаковка, щоб зберегти хірургічні інструменти, імплантати та різні ліки від забруднення. Повітряне ущільнення таких упаковок забезпечує стерильність під час зберігання чи транспортування, що відповідає важливим рекомендаціям ISO 11607 щодо правильного медичного пакування. Багато фармацевтичних компаній покладаються на ці точно запечатані пакети при роботі з ліками, чутливими до вологи. Випробування показують, що більшість партій має надзвичайно низький рівень витоку, іноді менше 0,01%. Така надійна упаковка зменшує кількість відкликань продуктів і врешті-решт робить лікування безпечнішим для пацієнтів у відділеннях інтенсивної терапії або інших умовах із високим ризиком, де забруднення може мати смертельні наслідки.

Промислові та побутові застосунки, що стимулюють попит на надійні рішення для упаковки

Вакуумне пакування робить набагато більше, ніж просто зберігає свіжість їжі чи захищає медичні матеріали. Воно також дійсно чудово працює для електроніки, утримуючи її сухою в умовах високої вологості. Виробники автомобілів покладаються на нього, щоб запобігти утворенню іржі на металевих деталях, які зберігаються на складах. Навіть одяг, що перевозиться через океани, залишається захищеним від вологи завдяки цій технології. Виробничий аспект значно розвинувся за останній час. Сучасні великі промислові установки випускають набагато міцніші полімерні плівки, які не рвуться під час обробки важких виробів. Тим часом звичайні покупці бачать у магазинах прозорі вакуумні упаковки, адже компанії знають, що клієнти хочуть бачити товар перед його придбанням. З розквітом онлайн-торгівлі спостерігається справжній стрибок попиту на кращі рішення для пакування. За даними останніх досліджень із Звіту про ефективність пакування минулого року, використання міцних вакуумних упаковок скорочує пошкодження під час транспортування приблизно на 40%. Це логічно, якщо врахувати, скільки посилок втрачається або пошкоджується під час доставки в наші дні.

Майбутні тенденції: сталість і інновації у виробництві машин для виготовлення пластикових пакетів

Розумне виробництво: IoT та сенсори у упаковочному обладнанні нового покоління

Найновіші машини для виробництва пластикових пакетів тепер оснащені датчиками, підключеними до Інтернету, та інструментами для аналізу в реальному часі, що значно підвищує їхню ефективність. Ці системи постійно контролюють такі параметри, як рівень нагріву, показники тиску та товщина плівки під час виробництва. Потім вони автоматично коригують налаштування обладнання, що допомагає зменшити витрати матеріалів приблизно на 15 відсотків, не поступаючись якості важливих ущільнень. Останній звіт 2024 року від фахівців Industry 4.0 також показав досить вражаючі результати: підприємства, які використовують ці підключені машини, відзначили зниження споживання енергії приблизно на 20% порівняно зі старим обладнанням під час роботи на повну потужність. Оскільки компанії по всьому світу намагаються задовольнити зростаючий попит на розумніші рішення для упаковки, перехід до інтелектуального виробництва є логічним кроком як з економічної, так і з екологічної точки зору.

Перехід на біорозкладані та вторинно перероблювані матеріали для харчової упаковки

Згідно з останніми дослідженнями PIRA International за 2024 рік, близько двох третин споживачів тепер надають перевагу екологічно чистим варіантам упаковки. Саме тому багато виробників почали використовувати біорозкладані матеріали, такі як PLA та PBAT, для своїх продуктів. Гарна новина полягає в тому, що сучасне обладнання прекрасно працює з цими альтернативними матеріалами, забезпечуючи при цьому міцні герметичні шви. Що ще краще? Ці нові плівки розкладаються приблизно на 90 відсотків швидше, ніж звичайний пластиковий сміття. Також варто згадати ще один прогрес. Компанії знаходять способи успішного використання переробленого ПЕТ у своїх виробничих процесах. Такий підхід скорочує викиди вуглекислого газу приблизно на 40% для кожного окремого пакета порівняно з виробництвом з абсолютно нового пластику. Деякі великі імена в галузі вже експериментують з передовими технологіями для створення компостованих вакуумних пакетів для зберігання, які не погіршують свіжість чи термін придатності продуктів.

Поєднання економічної ефективності та екологічної відповідальності у B2B-упаковці

Виробничий сектор намагається знайти спільну мову між екологічним ставленням і вигідністю, але є способи подолати цей розрив через інвестиції в розумне обладнання. Наприклад, модульні машини для виготовлення сумки. Вони дозволяють компаніям поступово впроваджувати екологічно чисті технології без реставрації всього операційного процесу. Деякі об'єкти почали встановлювати нагрівачі на сонячній енергії, які скорочують рахунки за електроенергію приблизно на 20% на машину згідно з доповіддю GreenTech Packaging за 2024 рік. Коли виробники переходять на машини, спеціально розроблені для тонких, але міцних біорозкладаються матеріалів, вони також заощаджують гроші. Різниця в витратах приводить до скороченої економії в середньому близько 15 доларів при виробництві 1000 пакетів замість традиційних пластикових. Але насправді різниця полягає в тому, що компанії впроваджують системи переробки поряд зі своїми виробничими процесами. Один великий вакуумний завод скоротив витрати на утилізацію відходів на 40% після створення внутрішнього циклу переробки, який перетворює відходи в корисні компоненти продукту.

Розділ запитань та відповідей

Які матеріали зазвичай використовуються для вакуумних пластикових пакетів?

Вакуумно-запечатані пластикові пакети зазвичай виготовляються з використанням поліетилену (PE), поліпропілену (PP) та багатошарових комбінацій, таких як PE/EVOH/PE, відомих своєю гнучкою і бар'єрними властивостями.

Як вакуумна герметизація допомагає у упаковці продуктів?

Вакуумна герметизація видаляє кисень, уповільнюючи зростання мікробів і зберігаючи їжу в 3 - 5 разів довше, зберігаючи при цьому смак і текстуру.

Які тенденції сталого розвитку у виробництві пластикових пакетів?

Існує перехід до біорозкладаються і переробляються матеріалів, таких як PLA, PBAT, і перероблений ПЕТ, щоб зменшити вплив на навколишнє середовище, зберігаючи сильні пломби.

Як проводиться контроль якості при виробництві вакуумно-запечатаних пакетів?

Перевірка якості включає в себе однорідність товщини, випробування цілісності герметики за допомогою методів розпаду тиску та випробування циклічної втоми для імітації довгострокового навантаження на зберігання.

Зміст

- Як машини для виготовлення пластикових пакетів забезпечують високоякісне вакуумне запечатування

-

Основні характеристики машини для виготовлення пластикових пакетів, оптимізованих для вакууму

- Сумісність матеріалів: створення міцних, гнучких пластикових пакетів для вакуумного запечатування

- Системи прецизійного термозварювання та різання для запобігання витоку повітря

- Автоматизація та інтеграція з упаковочним обладнанням для стабільного виходу продукції

- Енергоефективна конструкція для масового безперервного виробництва

- Від смоли до готового продукту: технологічний процес виробництва вакуумних упаковочних пакетів

- Сфери застосування та попит на ринку на вакуумну полімерну упаковку

- Майбутні тенденції: сталість і інновації у виробництві машин для виготовлення пластикових пакетів

- Розділ запитань та відповідей