Comment les machines de fabrication de sacs en plastique permettent un scellage sous vide de haute qualité

Le rôle de la technologie des machines de fabrication de sacs en plastique dans la production de films prêts pour le vide

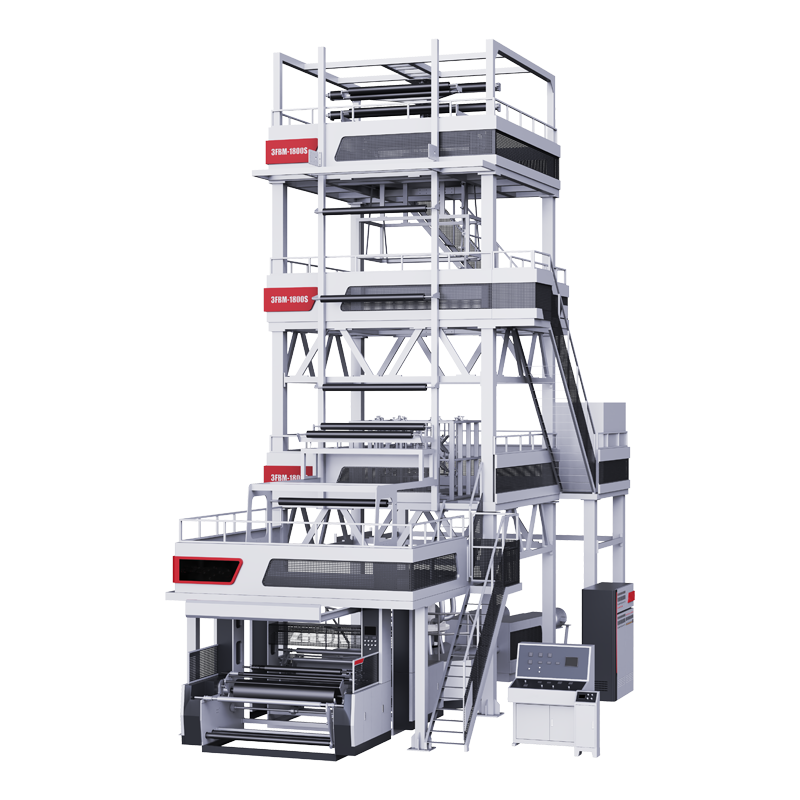

Les équipements modernes de fabrication de sacs en plastique s'appuient sur une technologie de co-extrusion sophistiquée pour produire ces films multicouches nécessaires aux applications d'étanchéité sous vide. La configuration de base comprend généralement une couche interne en polyéthylène qui crée les joints étanches dont nous avons besoin, associée à du nylon ou de l'EVOH en tant que couche externe protectrice contre la pénétration de l'oxygène. Le contrôle précis de l'épaisseur est également crucial. La plupart des machines peuvent réguler l'épaisseur du film à environ 0,001 pouce près, ce qui garantit une densité suffisante pour assurer un maintien correct du vide. Elles intègrent également des additifs anti-buée afin d'empêcher la formation d'humidité à l'intérieur des emballages alimentaires. Des études indiquent que ces films multicouches réduisent la perméabilité à l'oxygène d'environ 93 % par rapport aux options classiques monochouches, ce qui permet aux produits de rester frais beaucoup plus longtemps en rayon.

Intégration entre la formation du sac et le scellage sous vide dans les lignes d'emballage automatisées

Les principaux producteurs relient leurs équipements de fabrication de sacs en plastique directement aux chambres à vide situées en dessous à l'aide de ces systèmes automates que nous connaissons tous, réduisant ainsi les temps de cycle à environ 2,3 secondes par emballage dans la plupart des cas. Lorsque ces machines fonctionnent ensemble de manière aussi fluide, il n'est plus nécessaire que des opérateurs manipulent manuellement le produit, ce qui réduit considérablement les problèmes de contamination ainsi que ces désagréables défauts de scellage qui entraînent un gaspillage important de matière. Les contrôles de tension motorisés par servomoteurs maintiennent également tout parfaitement aligné, avec une précision d'environ un demi-millimètre, même à des vitesses permettant de produire près de 200 sacs chaque minute. Et n'oublions pas les contrôleurs intégrés capables de détecter les mauvais scellés supérieurs à 50 microns et de les éjecter automatiquement de la chaîne avant qu'ils n'atteignent l'étape d'emballage. Cela signifie moins de rejets au global et une satisfaction client accrue à long terme.

Garantir l'intégrité du matériau pour des emballages plastiques sous vide étanches et durables

Pour fonctionner de manière fiable dans des conditions de vide, les sacs en plastique doivent respecter des normes strictes de performance :

| Paramètre de test | Exigence standard | RÉFÉRENCE INDUSTRIELLE |

|---|---|---|

| Résistance à la rupture | ≤35 psi | 42 psi (ASTM D2582-21) |

| Résistance à l'arrachement de la soudure | ≤4,5 N/15 mm | 5,8 N/15 mm (ISO 527-3) |

| Taux de transmission d'oxygène | ≤15 cc/m²/jour | <8 cc/m²/jour (FDA 21 CFR) |

Les lignes de production avancées utilisent des jauges d'épaisseur en ligne et de l'imagerie thermique pour surveiller ces paramètres en temps réel. Le système ajuste les températures d'extrusion et les pressions de soudage à intervalles de 0,1 seconde, assurant une grande régularité. Comme le montre une recherche récente, cette commande en boucle fermée permet d'obtenir 99,6 % de films d'emballage prêts au vide sans défaut.

Fonctionnalités principales d'une machine de fabrication de sacs en plastique optimisée pour le vide

Compatibilité des matériaux : Création de sacs en plastique résistants et flexibles pour scellage sous vide

Les machines de fabrication de sacs en plastique conçues pour les procédés sous vide fonctionnent avec divers matériaux, notamment le polyéthylène (PE), le polypropylène (PP), ainsi que des matériaux multicouches plus sophistiqués comme les combinaisons PE/EVOH/PE. Ce qui rend ces matériaux particuliers, c'est leur capacité à rester flexibles tout en étant résistants aux perforations, et à offrir une bonne barrière contre la pénétration de l'oxygène. La plupart des films ont une épaisseur comprise entre environ 80 et 150 microns, ce qui semble représenter un équilibre idéal entre solidité suffisante et capacité à former des soudures étanches. Les paramètres d'extrusion doivent être soigneusement ajustés afin d'éviter la séparation des couches lorsqu'elles sont soumises à des pressions intenses pendant les opérations de soudage. En ce qui concerne spécifiquement l'emballage des produits alimentaires, ces couches-barrières jouent un double rôle : elles préservent la fraîcheur du contenu tout en épousant étroitement la forme du produit.

Systèmes précis de soudure thermique et de découpe pour prévenir les fuites d'air

Les modules de contrôle de température maintiennent les barres de soudure à ±1°C des valeurs consignées, ce qui est essentiel pour former des souduures fiables et étanches à l'air. Les systèmes de découpe guidés par laser atteignent une précision de ±0,3 mm, évitant ainsi les micro-déchirures qui compromettent l'étanchéité sous vide. Le refroidissement double face solidifie les soudures 25 % plus rapidement que les méthodes conventionnelles, réduisant les plis et améliorant la résistance structurelle.

Automatisation et intégration avec les machines d'emballage pour une production constante

Les machines servo-entraînées de fabrication de sacs fonctionnent conjointement avec des remplisseuses et des soudeuses grâce à ces systèmes automates programmables (PLC), ce qui réduit les problèmes de désalignement d'environ quatre-vingt-dix pour cent par rapport à ce qui se produit lors d'une opération manuelle. Pour le contrôle de l'épaisseur, des capteurs ultrasoniques effectuent en permanence des vérifications en temps réel, leur permettant d'ajuster la vitesse d'extrusion selon les besoins afin de maintenir une cohérence du film avec une variation maximale de cinq pour cent. En ce qui concerne les versions haute vitesse, celles-ci s'intègrent également très bien à des équipements de palettisation robotisés. Nous parlons ici de vitesses de production atteignant entre 120 et 150 sacs par minute dans des configurations où tout fonctionne entièrement en automatique du début à la fin.

Conception écoénergétique pour des productions continues à grand volume

Les variateurs de fréquence (VFD) réduisent la consommation d'énergie de 30 à 40 % pendant les périodes de faible demande par rapport aux moteurs à vitesse fixe. Les systèmes de récupération de chaleur captent 65 % de l'énergie thermique perdue lors des procédés de scellage et la réutilisent pour préchauffer les résines. Les conceptions modulaires permettent une activation sélective de l'alimentation électrique des composants, réduisant ainsi la consommation d'énergie au ralenti de 50 % dans les environnements de production par lots.

De la résine au produit prêt à l'emploi : le processus de fabrication des sacs d'emballage sous vide

Extrusion et refroidissement du film : formation du matériau de base uniforme dans la machine de fabrication de sacs en plastique

Le processus commence lorsque les petites pastilles de résine polymère sont introduites dans la machine de fabrication de sacs en plastique. À l'intérieur, elles fondent puis sont pressées à travers ce qui ressemble à un grand anneau (c'est la filière circulaire), formant ainsi un tube allongé. Suit ensuite l'étape du refroidissement, tout aussi importante. Les fabricants font passer le plastique chaud sur des rouleaux froids ou le soufflent avec des jets d'air jusqu'à ce qu'il durcisse pour obtenir une épaisseur uniforme comprise entre 50 et 150 microns. Obtenir un refroidissement correct est crucial pour la résistance ultérieure des sacs sous vide. Si le refroidissement n'est pas uniforme, des zones fragiles apparaissent dans le plastique en raison d'une formation cristalline inégale au sein du matériau. Un refroidissement adéquat garantit que le produit final répond sans problème aux normes ASTM D882-18 pour les essais de résistance.

Transformation des sacs : Découpe, mise en forme et scellage selon les normes d'emballage sous vide

Le processus de découpe automatisé réduit le film refroidi à des mesures exactes avant de passer à l'étape de soudure thermique, qui fonctionne entre environ 130 et 160 degrés Celsius pour créer les joints latéraux étanches essentiels. Grâce à un alignement assisté par laser maintenant les tolérances à moins d'un demi-millimètre, il est pratiquement impossible que de petits espaces se forment et compromettent le joint sous vide. Lorsqu'il s'agit de joindre les couches ensemble, le soudage à haute fréquence prend le relais au lieu des adhésifs traditionnels. Cette méthode produit des soudures très résistantes, capables de supporter des forces de traction comprises entre environ 3,5 et 5,5 Newtons par centimètre. Ces résultats répondent à toutes les exigences de la norme ISO 527-3, ce qui garantit aux fabricants une qualité conforme aux attentes du secteur.

Assurance qualité : Tests d'épaisseur, de résistance des soudures et d'étanchéité à l'air

Les contrôles finaux de qualité comprennent :

- Uniformité d'épaisseur : Des capteurs ultrasonores mesurent de 20 à 30 points par rouleau, garantissant que les tolérances restent dans une marge de ±5 %

- Intégrité du sceau : Des tests de décroissance de pression utilisant des injections d'air de 0,8 à 1 bar permettent de détecter des fuites ≤10 µm

- Durabilité des Matériaux : Des essais de fatigue cyclique simulent une contrainte de stockage équivalente à 6 à 12 mois

Ces protocoles garantissent que les taux de transmission de l'oxygène restent inférieurs à 0,01 % tout au long du cycle de vie du sac, prolongeant la durée de conservation des produits par un facteur de 3 à 5 par rapport à l'emballage non sous vide.

Applications et demande industrielle pour les emballages plastiques sous vide

L'emballage plastique sous vide est désormais essentiel dans plusieurs secteurs, combinant préservation, protection et efficacité. Des solutions avancées de fabrication de sacs en plastique permettent la production à grande échelle de solutions personnalisées étanches à l'air, allant des aliments périssables aux dispositifs médicaux stériles. Voici trois domaines clés qui stimulent l'expansion du marché.

Prolongation de la durée de conservation dans l'emballage alimentaire avec des sacs plastiques sous vide

Lorsque nous éliminons l'oxygène, la mise sous vide ralentit considérablement ces micro-organismes indésirables et permet en réalité de conserver les aliments frais 3 à 5 fois plus longtemps que d'habitude. Cela a une grande importance en matière de réduction des déchets, car environ six personnes sur dix jettent des aliments à la maison, selon des études récentes. Le marché des aliments sous vide devrait passer d'environ 7,9 milliards de dollars actuellement à plus de 11 milliards de dollars en six ans, à mesure que de plus en plus de personnes commandent des repas à emporter et achètent leurs courses en ligne. De nos jours, les fabricants utilisent des machines avancées pour produire des films à haute barrière qui empêchent l'air de pénétrer, ce qui aide à préserver le goût et la texture des viandes, fromages, ainsi que des fruits et légumes après conditionnement.

Utilisations médicales et pharmaceutiques des emballages stériles et hermétiquement scellés

Le secteur de la santé dépend fortement de l'emballage plastique sous vide pour maintenir les instruments chirurgicaux, les implants et divers médicaments à l'abri des contaminants. La nature étanche de ces emballages garantit que tout reste stérile pendant le stockage ou le transport, ce qui répond aux importantes directives ISO 11607 relatives à un emballage médical adéquat. De nombreuses sociétés pharmaceutiques comptent en réalité sur ces pochettes scellées avec précision pour manipuler des médicaments sensibles à l'humidité. Des tests montrent que la plupart des lots présentent des taux de fuite extrêmement faibles, parfois inférieurs à 0,01 %. Un tel emballage fiable réduit les rappels de produits et rend finalement les soins plus sûrs pour les patients nécessitant un traitement en unité de soins intensifs ou dans d'autres environnements à haut risque où une contamination pourrait être mortelle.

Applications industrielles et grand public stimulant la demande de solutions d'emballage fiables

L'emballage sous vide fait bien plus que simplement conserver les aliments au frais ou protéger les fournitures médicales. Il agit également de manière remarquable sur les produits électroniques, en les maintenant au sec dans des conditions humides. Les constructeurs automobiles l'utilisent pour éviter la formation de rouille sur les pièces métalliques stockées dans les entrepôts. Même les vêtements expédiés à travers les océans restent protégés contre l'humidité grâce à cette technologie. Le domaine de la fabrication a beaucoup évolué récemment. De grandes machines industrielles produisent désormais des films plastiques nettement plus résistants, qui ne se déchirent pas facilement lors de la manipulation de produits lourds. Pendant ce temps, les consommateurs voient fréquemment ces emballages transparents sous vide dans les magasins, car les entreprises savent que les clients souhaitent voir ce qu'ils achètent avant de payer. Avec l'essor du commerce en ligne, on assiste à une forte augmentation de la demande de solutions d'emballage améliorées. Selon une étude récente du rapport Packaging Efficiency de l'année dernière, l'utilisation d'emballages sous vide durables réduit effectivement les dommages pendant le transport d'environ 40 %. Cela paraît logique quand on pense au nombre croissant de colis perdus ou endommagés en cours de route actuellement.

Tendances futures: durabilité et innovation dans les machines de fabrication de sacs en plastique

La fabrication intelligente: IoT et capteurs dans les machines d'emballage de nouvelle génération

Les dernières machines de fabrication de sacs en plastique sont désormais équipées de capteurs connectés à Internet et d'outils d'analyse en temps réel qui améliorent considérablement leur efficacité. Ces systèmes surveillent constamment des paramètres tels que les niveaux de chaleur, les mesures de pression et l'épaisseur du film pendant la production. Ils ajustent ensuite automatiquement les paramètres de la machine, ce qui permet de réduire les déchets de matière d'environ 15 % sans nuire aux soudures, essentielles à la qualité. Un récent rapport de 2024 publié par les spécialistes de l'Industrie 4.0 a également mis en évidence un résultat impressionnant : les usines utilisant ces machines connectées ont vu leur consommation d'énergie diminuer d'environ 20 % par rapport aux équipements plus anciens, lorsqu'elles fonctionnent à pleine capacité. Alors que les entreprises du monde entier s'efforcent de répondre à la demande croissante de solutions d'emballage intelligentes, cette transition vers une fabrication intelligente est tout à fait logique, tant sur le plan économique qu'environnemental.

Transition vers les matériaux d'emballage alimentaire biodégradables et recyclables

Selon des recherches récentes de PIRA International en 2024, environ les deux tiers des acheteurs préfèrent désormais des options d'emballage respectueuses de l'environnement. C'est pourquoi de nombreux fabricants ont commencé à utiliser des matériaux biodégradables tels que le PLA et le PBAT pour leurs produits. La bonne nouvelle est que les machines actuelles fonctionnent parfaitement avec ces matériaux alternatifs tout en maintenant des soudures solides. Encore mieux ? Ces nouveaux films se décomposent en fait environ 90 % plus rapidement que les déchets plastiques ordinaires. Une autre évolution mérite également d'être mentionnée. Les entreprises trouvent des moyens d'intégrer avec succès du PET recyclé dans leurs processus de production. Cette approche réduit les émissions de carbone d'environ 40 % par sac par rapport à la fabrication à partir de plastique vierge. Certains grands noms du secteur expérimentent déjà des technologies de pointe pour créer des sacs sous vide compostables qui ne compromettent ni la fraîcheur ni la durée de conservation des aliments.

Équilibrer efficacité économique et responsabilité environnementale dans l'emballage B2B

Le secteur manufacturier peine à concilier la transition écologique et la rentabilité, mais il existe des moyens de combler cet écart grâce à des investissements intelligents dans l'équipement. Prenons par exemple les machines modulaires de fabrication de sacs. Celles-ci permettent aux entreprises d'introduire progressivement des technologies respectueuses de l'environnement sans devoir restructurer entièrement leurs opérations. Certaines installations ont commencé à installer des chauffages solaires, ce qui réduit les factures d'électricité d'environ 20 % par machine, selon le rapport de GreenTech Packaging de 2024. Lorsque les fabricants passent à des machines spécialement conçues pour les matériaux biodégradables fins mais résistants, ils réalisent également des économies. L'écart de coût s'accumule rapidement : environ 15 $ d'économie en moyenne lors de la production de 1 000 sacs par rapport au plastique traditionnel. Ce qui fait vraiment la différence, cependant, c'est lorsque les entreprises mettent en place des systèmes de recyclage directement intégrés à leurs processus de production. Une grande usine d'emballage sous vide a réduit ses frais d'élimination des déchets de 40 % après avoir mis en place une boucle interne de recyclage transformant les chutes de matériaux en composants utilisables.

Section FAQ

Quels matériaux sont couramment utilisés dans les sacs plastiques sous vide ?

Les sacs plastiques sous vide sont généralement fabriqués à partir de polyéthylène (PE), de polypropylène (PP) et de combinaisons multicouches comme PE/EVOH/PE, reconnus pour leur flexibilité et leurs propriétés barrières.

Comment la fermeture sous vide contribue-t-elle à l'emballage des aliments ?

La fermeture sous vide élimine l'oxygène, ralentit la croissance microbienne et permet de conserver les aliments 3 à 5 fois plus longtemps tout en préservant leur goût et leur texture.

Quelles sont les tendances en matière de durabilité dans la fabrication des sacs plastiques ?

On observe une évolution vers des matériaux biodégradables et recyclables comme le PLA, le PBAT et le PET recyclé afin de réduire l'impact environnemental tout en assurant des soudures solides.

Comment les contrôles qualité sont-ils effectués lors de la production de sacs sous vide ?

Les contrôles qualité incluent l'uniformité de l'épaisseur, les tests d'intégrité des soudures par méthode de décroissance de pression, ainsi que des essais de fatigue cyclique pour simuler les contraintes liées au stockage à long terme.

Table des Matières

-

Comment les machines de fabrication de sacs en plastique permettent un scellage sous vide de haute qualité

- Le rôle de la technologie des machines de fabrication de sacs en plastique dans la production de films prêts pour le vide

- Intégration entre la formation du sac et le scellage sous vide dans les lignes d'emballage automatisées

- Garantir l'intégrité du matériau pour des emballages plastiques sous vide étanches et durables

-

Fonctionnalités principales d'une machine de fabrication de sacs en plastique optimisée pour le vide

- Compatibilité des matériaux : Création de sacs en plastique résistants et flexibles pour scellage sous vide

- Systèmes précis de soudure thermique et de découpe pour prévenir les fuites d'air

- Automatisation et intégration avec les machines d'emballage pour une production constante

- Conception écoénergétique pour des productions continues à grand volume

-

De la résine au produit prêt à l'emploi : le processus de fabrication des sacs d'emballage sous vide

- Extrusion et refroidissement du film : formation du matériau de base uniforme dans la machine de fabrication de sacs en plastique

- Transformation des sacs : Découpe, mise en forme et scellage selon les normes d'emballage sous vide

- Assurance qualité : Tests d'épaisseur, de résistance des soudures et d'étanchéité à l'air

- Applications et demande industrielle pour les emballages plastiques sous vide

- Tendances futures: durabilité et innovation dans les machines de fabrication de sacs en plastique

-

Section FAQ

- Quels matériaux sont couramment utilisés dans les sacs plastiques sous vide ?

- Comment la fermeture sous vide contribue-t-elle à l'emballage des aliments ?

- Quelles sont les tendances en matière de durabilité dans la fabrication des sacs plastiques ?

- Comment les contrôles qualité sont-ils effectués lors de la production de sacs sous vide ?