Plastik Torba Yapma Makineleri Yüksek Kaliteli Vakum Doldurma Yapıyor

Plastik poşet yapım makinelerinin vakumlu filmler üretiminde rolü

Günümüzdeki plastik poşet üretim ekipmanları, uygun vakum sızdırmazlığı uygulamaları için gerekli çok katmanlı filmleri oluşturmak üzere gelişmiş bir ko-ekstrüzyon teknolojisine dayanmaktadır. Temel yapı genellikle iç katman olarak sıkı sızdırmazlık sağlayan polietilen katmanından oluşur ve oksijenin geçişini engellemek için dış koruyucu katman olarak naylon veya EVOH kullanılır. Kalınlığı doğru şekilde ayarlamak da burada büyük önem taşır. Çoğu makine, film kalınlığını yaklaşık 0,001 inç hassasiyetinde kontrol edebilir; bu da malzemenin yoğunluğunun yeterli seviyede tutularak vakumun düzgün şekilde sağlanmasını sağlar. Ayrıca yiyecek paketlerinin içinde nemlenmeyi önlemek için anti-buhar maddeleri de eklenir. Araştırmalar, bu çok katmanlı filmlerin tek katmanlı standart seçeneklere kıyasla oksijen geçirgenliğini yaklaşık %93 oranında azalttığını göstermektedir. Bu da ürünlerin mağaza raflarında daha uzun süre taze kalması anlamına gelir.

Otomatik Paketleme Hatlarında Poşet Oluşturma ile Vakum Sızdırmazlığının Entegrasyonu

Önde gelen üreticiler, plastik poşet üretim ekipmanlarını bildiğimiz PLC sistemleri aracılığıyla doğrudan alttaki vakum odalarına bağlayarak, çoğu durumda paket başına döngü süresini yaklaşık 2,3 saniyeye indiriyor. Bu makineler bu kadar sorunsuz çalıştığında, ürünlere elle müdahale edilmesine gerek kalmaz ve bu da kontaminasyon sorunlarını ile malzeme israfına neden olan sıkıntılı sızdırmazlık hatalarını azaltır. Servo sürüşlü gerginlik kontrol sistemleri, dakikada neredeyse 200 poşet üretebilecek hızlarda bile her şeyin yaklaşık yarım milimetre içinde doğru hizalanmasını sağlar. Ayrıca, 50 mikrondan büyük hatalı sızdırmazlıkları tespit edip ambalaj aşamasına gelmeden hemen üretim hattından çıkaran entegre kalite kontrol sistemlerini de unutmamak gerekir. Bu da genel olarak daha az hurda anlamına gelir ve uzun vadede müşteri memnuniyetini artırır.

Hava Geçirmeyen, Dayanıklı Vakumlu Plastik Paketler İçin Malzeme Bütünlüğünün Sağlanması

Vakum koşullarında güvenilir şekilde performans göstermek için plastik poşetlerin katı performans standartlarını karşılamaları gerekir:

| Test Parametresi | Standart Gereksinim | Endüstri referans |

|---|---|---|

| Patlama Dayanımı | ≤35 psi | 42 psi (ASTM D2582-21) |

| Kapatma Yüzeyi Soyulma Direnci | ≤4,5 N/15mm | 5,8 N/15mm (ISO 527-3) |

| Oksijen Geçirgenlik Hızı | ≤15 cc/m²/gün | <8 cc/m²/gün (FDA 21 CFR) |

İleri düzey üretim hatları, bu parametreleri gerçek zamanlı olarak izlemek için hattın içinde kalınlık ölçerler ve termal görüntüleme sistemleri kullanır. Sistem, ekstrüzyon sıcaklıklarını ve kapatma basınçlarını 0,1 saniyelik aralıklarla ayarlayarak tutarlılığı sağlar. Son yapılan araştırmalarda gösterildiği gibi, bu kapalı döngü kontrol sistemi vakum uygun ambalaj filmleri için %99,6'sını kusursuz üretmeyi başarır.

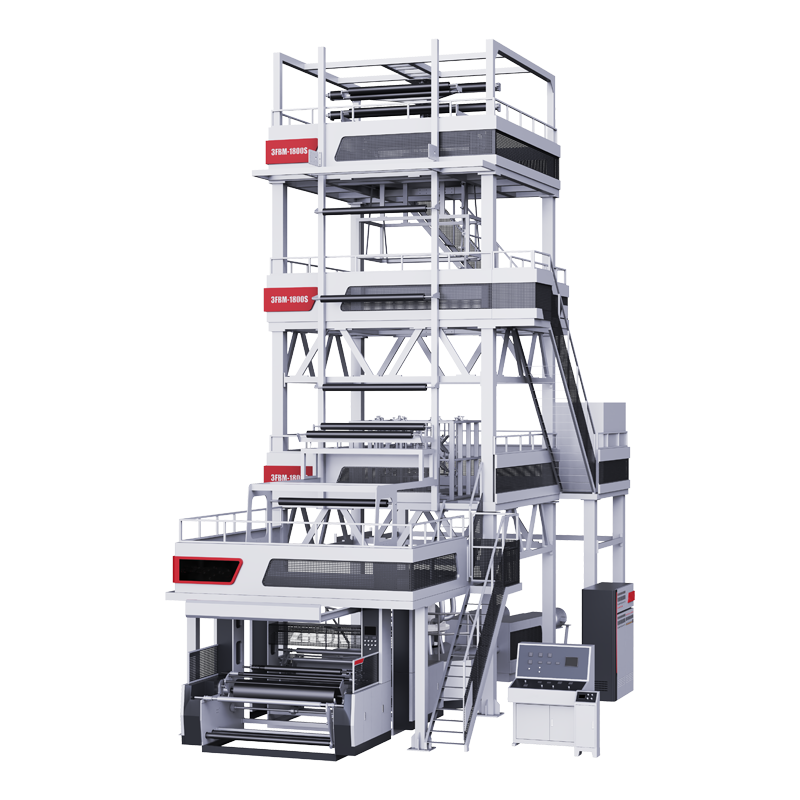

Vakum Optimize Edilmiş Plastik Poşet Üretim Makinesinin Temel Özellikleri

Malzeme Uyumluluğu: Vakumlu Kilitleme için Güçlü, Esnek Plastik Poşetler Oluşturma

Vakum süreçleri için tasarlanmış plastik poşet üretim makineleri, polietilen (PE), polipropilen (PP) ve PE\/EVOH\/PE kombinasyonları gibi çok katmanlı malzemeler dahil olmak üzere çeşitli malzemelerle çalışır. Bu malzemelerin özel olan tarafı, delinmeye karşı esnek ve dayanıklı kalabilme yetenekleri ve ayrıca oksijenin geçişini engelleyecek iyi bariyerler oluşturabilmeleridir. Çoğu film yaklaşık 80 ila 150 mikron kalınlığında sona erer ve bu da yeterince güçlü olma ile aynı zamanda sağlam sızdırmazlık yapabilme arasında doğru dengeyi sağlar. Tabakaların, kapatma işlemlerindeki yoğun basınç koşullarına maruz kaldığında ayrılmaması için ekstrüzyon ayarlarının dikkatlice düzenlenmesi gerekir. Özellikle gıda ürünleri paketlenirken bu bariyer katmanları, ürünün içindeki tazelik korunurken aynı zamanda ürüne verilen şekle sıkıca uyarak çift görev görür.

Hava Sızıntısını Önlemek İçin Hassas Isıl Kapatma ve Kesme Sistemleri

Sıcaklık kontrol modülleri, güvenilir ve hava geçirmez contalar oluşturmak için kritik olan ısı contası çubuklarını ayarlanan değerlerin ±1°C içinde tutar. Lazer kontrollü kesim sistemleri, vakum bütünlüğünü bozan mikro yırtılmaları önlemek amacıyla ±0,3 mm doğruluk sağlar. Çift taraflı soğutma, geleneksel yöntemlere göre %25 daha hızlı conta sertleştirerek buruşmaları en aza indirir ve yapısal dayanımı artırır.

Tutarlı Üretim İçin Otomasyon ve Ambalaj Makineleri ile Entegrasyon

Servo ile çalışan poşet yapma makineleri, PLC sistemleri üzerinden doldurucular ve kapama makineleriyle birlikte çalışır ve bu da manuel operasyona göre hizalama sorunlarını yaklaşık yüzde doksan oranında azaltır. Kalınlık kontrolü açısından, ultrasonik sensörler sürekli olarak gerçek zamanlı izleme yapar ve ekstrüzyon hızını gerektiğinde ayarlayarak filmin beş yüzdelik bir sapma dahilinde tutarlı kalmasını sağlar. Yüksek hızlı versiyonlarda ise bu makineler robotik paletleme ekipmanlarıyla da oldukça iyi entegre olur. Tamamen otomatik çalışan ve baştan sona tüm süreçlerin otomatik olduğu kurulumlarda dakikada 120 ile 150 arasında poşet üretimi yapılabilmektedir.

Yüksek Hacimli, Sürekli Üretim İçin Enerji Verimli Tasarım

Değişken frekans sürücüleri (VFD'ler), sabit hızlı motorlara kıyasla düşük talep dönemlerinde enerji tüketimini %30-40 oranında azaltır. Isı geri kazanım sistemleri, kapatma süreçlerinden kaynaklanan atık termal enerjinin %65'ini yakalar ve reçineleri önceden ısıtmak için tekrar kullanır. Modüler tasarımlar, bileşenlerin seçmeli güç etkinleştirilmesine olanak tanır ve parti üretim ortamlarında bekleme sırasında enerji kullanımını %50 oranında düşürür.

Reçineden Kullanıma Hazır Hâle Gelinceye Kadar: Vakumlu Ambalaj Poşetlerinin Üretim Süreci

Filmin Ekstrüzyonu ve Soğutulması: Plastik Poşet Yapım Makinesinde Tekdüzen Temel Malzemenin Oluşturulması

Tüm bu süreç, küçük polimer reçine peletlerinin plastik poşet yapım makinesine dökülmesiyle başlar. İç kısımda eriyen malzeme daha sonra uzun tüp şeklinde bir yapı oluşturmak üzere büyük bir halkaya benzeyen (dairesel kalıp) bir yapıdan geçirilir. Ardından soğutma aşaması gelir ve bu aşama da oldukça önemlidir. Üreticiler sıcak plaстиği ya soğuk silindirlere temas ettirerek ya da hava jetleriyle üfleyerek, etrafında 50 ila 150 mikron kalınlığında tutarlı bir yapı oluşana kadar sertleşmesini sağlar. Bu işlemin doğru yapılması, torbaların daha sonra vakum koşullarında ne kadar iyi dayanacağını büyük ölçüde etkiler. Soğutma işlemi malzeme boyunca eşit şekilde yapılmazsa, içindeki kristal yapının tutarsız oluşması nedeniyle plastiğin zayıf bölgeleri meydana gelir. Doğru soğutma işlemi, malzemenin ASTM D882-18 mukavemet testi standartlarını sorunsuz bir şekilde geçmesini sağlar.

Poşet Konversiyonu: Vakum Ambalajlama Standartları İçin Kesme, Şekillendirme ve Kalınlama

Otomatik kesim işlemi, soğutulmuş filmi ısı hizalama aşamasına geçmeden önce hassas ölçülere kadar keser ve bu aşama yaklaşık 130 ila 160 santigrat derecede çalışarak kritik hava geçirmez yan dikişleri oluşturur. Laserle yönlendirilen hizalama, toleransı yarım milimetrenin altında tuttuğu için vakum sızdırmazlığını tehlikeye atan küçük açıkların oluşma ihtimali neredeyse sıfırdır. Katmanların birleştirilme zamanı geldiğinde, geleneksel yapıştırıcılar yerine yüksek frekanslı kaynak devreye girer. Bu yöntem, yaklaşık 3,5 ila 5,5 Newton/santimetre çekme kuvvetine dayanabilen çok güçlü sızdırmazlıklar oluşturur. Bu sonuçlar ISO 527-3 standardında belirtilen tüm gereksinimleri karşıladığından, üreticiler endüstri beklentilerine uygun kalite elde ettiklerinin farkındadır.

Kalite Güvencesi: Kalınlık, Dikiş Mukavemeti ve Hava Geçirmezlik Testleri

Nihai kalite kontrolleri şunları içerir:

- Kalınlık eşitliği : Ultrasonik sensörler rulo başına 20–30 noktayı ölçer ve toleransların ±%5 aralığında kalmasını sağlar

- Sızdırmazlık Testi : 0,8–1 bar hava enjeksiyonu ile yapılan basınç düşüşü testleri ≤10 µm'lik sızıntıları belirler

- Malzeme Dayanıklılığı : Döngüsel yorulma testi, 6–12 ay boyunca süren depolama stresini simüle eder

Bu protokoller, torbanın kullanım ömrü boyunca oksijen geçiş hızının %0,01'in altında kalmasını sağlar ve ürün raf ömrünü vakumlu olmayan ambalajlara kıyasla 3–5 kat uzatır.

Vakumlu Plastik Ambalajların Uygulamaları ve Sektör Talebi

Vakumlu plastik ambalajlar artık birden fazla sektörde hayati öneme sahiptir ve koruma, koruyuculuk ile verimliliği birleştirir. Gelişmiş plastik poşet makinaları havasız ortam gerektiren özel çözümlerin büyük ölçekli üretimini destekler—bozulabilir gıdalardan steril tıbbi cihazlara kadar. Aşağıda pazar büyümesini yönlendiren üç ana alan yer almaktadır.

Vakumlu Plastik Poşetler Kullanarak Gıda Ambalajlarında Raf Ömrünün Uzatılması

Oksijeni çıkardığımızda, vakumlu ambalajlama aslında bu sinir bozucu mikropları büyük ölçüde yavaşlatır ve gıdaların tazeliğini normalin 3 ila 5 katı kadar uzun süre koruyabilir. Bu, özellikle son yapılan çalışmalara göre evlerinde gıdayı atan on kişiden altısı göz önüne alındığında, israfı azaltma açısından oldukça önemlidir. Şu anda yaklaşık 7,9 milyar dolar olan vakum paketli gıda pazarının, önümüzdeki altı yıl içinde 11 milyar dolara aşkın bir değere ulaşması bekleniyor çünkü giderek daha fazla insan paket yemek sipariş ediyor ve online olarak market alışverişi yapıyor. Günümüzde üreticiler, et, peynir hatta meyve ve sebzeler paketlendikten sonra lezzetini ve dokusunu korumaya yardımcı olmak için havanın geçmesini engelleyen yüksek bariyerli filmler oluşturmak amacıyla gelişmiş makineler kullanıyor.

Steril, Hava Geçirmez Ambalajların Tıbbi ve Farmasötik Kullanım Alanları

Sağlık hizmetleri, cerrahi aletlerin, implantların ve çeşitli ilaçların kontaminasyondan uzak tutulmasını sağlamak için vakumlu plastik ambalajlara büyük ölçüde dayanmaktadır. Bu paketlerin hava geçirmez yapısı, ürünlerin depolanması veya taşınması sırasında steril kalmasını sağlar ve bu durum tıbbi ambalajlama için önemli olan ISO 11607 kurallarına tam olarak uyar. Birçok ilaç şirketi özellikle neme duyarlı ilaçlarla çalışırken bu hassas şekilde kapatılmış poşetlere güvenir. Testler, çoğu parti için sızdırma oranlarının inanılmaz derecede düşük olduğunu, bazen %0,01'in altına düştüğünü göstermektedir. Bu kadar güvenilir ambalajlama, ürün geri çağırmalarını azaltır ve yoğun bakım üniteleri gibi kontaminasyonun ölümcül olabileceği yüksek riskli ortamlarda tedavi gören hastalar için güvenlik seviyesini artırır.

Sanayi ve Tüketici Uygulamalarının Güvenilir Ambalaj Çözümleri Talebini Artırması

Vakum ambalajlama, sadece gıdaları taze tutmak veya tıbbi malzemeleri korumakla kalmaz. Aynı zamanda nemli ortamlarda elektronik ürünlerin kurumasını sağlayarak onlara da büyük fayda sağlar. Otomotiv üreticileri, depolarda bekleyen metal parçalarda paslanmayı önlemek için bu yönteme güvenir. Okyanuslar boyunca taşınan giysiler bile bu teknoloji sayesinde nemden korunur. Üretim tarafında son zamanlarda önemli gelişmeler kaydedildi. Büyük endüstriyel makineler, artık ağır ürünlerle çalışılırken kolayca yırtılmayan çok daha dayanıklı plastik filmler üretiyor. Bu arada sıradan tüketiciler mağazalarda şu anda şeffaf vakum paketleri görüyor çünkü şirketler, müşterilerin satın almadan önce ne aldıklarını görmek istediklerinin farkındalar. İnternet üzerinden alışverişin artmasıyla birlikte, daha iyi ambalaj çözümlerine duyulan ihtiyaç da gerçekten arttı. Geçen yıl yapılan Bir Ambalaj Verimliliği Raporu'na göre, dayanıklı vakum paketlerin kullanılması, taşıma sırasında meydana gelen hasarı yaklaşık olarak %40 oranında azaltıyor. Günümüzde nakliye sırasında kaç paketin kaybolduğunu ya da hasar gördüğünü düşündüğümüzde bu oldukça mantıklı.

Gelecek Trendleri: Plastik Poşet Üretim Makinelerinde Sürdürülebilirlik ve Yenilik

Akıllı İmalat: Nesnelerin İnterneti ve Sensörler Bir Sonraki Nesil Ambalaj Makinelerinde

En son plastik poşet yapım makineleri artık internete bağlı sensörler ve verimliliği gerçekten artıran gerçek zamanlı analiz araçlarıyla donatılmış olarak geliyor. Bu sistemler üretim sırasında ısı seviyeleri, basınç ölçümleri ve filmin kalınlığı gibi faktörleri sürekli olarak izler. Daha sonra makine ayarlarını otomatik olarak düzenler ve bu da önemli olan kapatma özelliklerini zayi etmeden malzeme israfını yaklaşık %15 oranında azaltmaya yardımcı olur. Industry 4.0 uzmanlarının 2024 yılında yayımladığı son rapor ayrıca oldukça etkileyici bir şey ortaya koydu: tam kapasiteyle çalışan bu bağlantılı makineleri kullanan fabrikalar, eski ekipmanlara kıyasla enerji tüketiminde yaklaşık %20'lik bir düşüş yaşadı. Dünya genelinde şirketlerin daha akıllı ambalaj çözümlerine yönelik artan talepleri karşılamak için çabalarken, bu akıllı üretim yönündeki geçiş hem ekonomik hem de çevresel açıdan tamamen mantıklı görünüyor.

Biyolojik Olarak Parçalanabilir ve Geri Dönüştürülebilir Gıda Ambalaj Malzemelerine Geçiş

PIRA International'ın 2024 yılındaki son araştırmasına göre, alışveriş yapanların yaklaşık üçte ikisi şu anda çevre dostu ambalaj seçeneklerini tercih ediyor. Bu nedenle birçok üretici, ürünlerinde PLA ve PBAT gibi biyobozunur malzemeler kullanmaya başladı. İyi haber, günümüzün makinelerinin bu alternatif malzemelerle de sorunsuz çalışabilmesi ve güçlü sızdırmazlık sağlamaya devam etmesidir. Daha da iyisi? Bu yeni filmler normal plastik atıklara kıyasla yaklaşık %90 daha hızlı parçalanıyor. Bahsedilmesi gereken bir başka gelişme daha var. Şirketler, üretim süreçlerine geri dönüştürülmüş PET'i başarıyla karıştırmanın yollarını buluyor. Bu yaklaşım, sıfır plastikten yapılanlara kıyasla her bir poşet başına karbon emisyonlarını yaklaşık %40 oranında azaltıyor. Endüstrinin bazı büyük isimleri, gıdanın tazelik ve raf ömrünü zedelemeden kompostlanabilir vakumlu saklama poşetleri üretmek için en yeni teknolojileri denemeye bile başladı.

B2B Ambalajında Maliyet Verimliliği ile Çevresel Sorumluluğun Dengelemesi

İmalat sektörü, yeşil olma ve kârlı kalma arasında ortak bir alan bulmakta zorlanıyor ancak akıllı ekipman yatırımlarıyla bu açığı kapatmanın yolları mevcut. Örneğin modüler poşet yapma makinelerini ele alalım. Bunlar şirketlerin tüm operasyonlarını değiştirmeden çevre dostu teknolojiyi kademeli olarak entegre etmelerine olanak tanır. Bazı tesisler, GreenTech Packaging'in 2024 raporuna göre her makine başına elektrik faturalarını yaklaşık %20 oranında azaltan güneş enerjili ısıtıcıların kurulumuna başladı. Üreticiler geleneksel plastik yerine ince ama dayanıklı biyobozunur malzemeler için özel olarak tasarlanmış makineleri kullandıklarında aslında para da tasarruf ediyorlar. Maliyet farkı hızla artıyor—1.000 poşet üretildiğinde ortalama 15 ABD doları tasarruf sağlanıyor. Ancak asıl farkı yaratan şey, şirketlerin üretim süreçlerinin hemen yanında geri dönüşüm sistemleri uygulamalarıdır. Büyük bir vakum ambalaj tesisi, hurda malzemeyi tekrar kullanılır ürün bileşenlerine dönüştüren dahili bir geri dönüşüm döngüsü kurduktan sonra atık bertaraf ücretlerini %40 oranında azaltmayı başardı.

SSS Bölümü

Vakumlu plastik poşetlerde yaygın olarak hangi malzemeler kullanılır?

Vakumlu plastik poşetler genellikle esneklikleri ve bariyer özellikleri ile bilinen polietilen (PE), polipropilen (PP) ve PE\/EVOH\/PE gibi çok katmanlı kombinasyonlar kullanılarak üretilir.

Vakumlu ambalaj, gıda paketlemesinde nasıl yardımcı olur?

Vakumlu ambalaj, oksijeni uzaklaştırarak mikrobiyal büyümenin yavaşlamasını sağlar ve besinlerin raf ömrünü 3 ila 5 kat uzatırken lezzetini ve dokusunu korur.

Plastik poşet üretiminde sürdürülebilirlik eğilimleri nelerdir?

Çevresel etkiyi azaltırken güçlü sızdırmazlık sağlayan biyobozunur ve geri dönüştürülebilir malzemelere, örneğin PLA, PBAT ve geri dönüştürülmüş PET'e doğru bir yönelim söz konusudur.

Vakumlu poşetlerin üretiminde kalite kontrolleri nasıl yapılır?

Kalite kontrolleri, kalınlık tekdüzeliği, basınç azalması yöntemleriyle yapıştırma bütünlüğü testleri ve uzun süreli depolama stresini simüle eden döngüsel yorulma testlerini içerir.

İçindekiler

- Plastik Torba Yapma Makineleri Yüksek Kaliteli Vakum Doldurma Yapıyor

- Vakum Optimize Edilmiş Plastik Poşet Üretim Makinesinin Temel Özellikleri

- Reçineden Kullanıma Hazır Hâle Gelinceye Kadar: Vakumlu Ambalaj Poşetlerinin Üretim Süreci

- Vakumlu Plastik Ambalajların Uygulamaları ve Sektör Talebi

- Gelecek Trendleri: Plastik Poşet Üretim Makinelerinde Sürdürülebilirlik ve Yenilik

- SSS Bölümü