كيف تتيح ماكينات تصنيع الأكياس البلاستيكية التفريغ عالي الجودة

دور تقنية ماكينة تصنيع الأكياس البلاستيكية في إنتاج أفلام جاهزة للتفريغ من الهواء

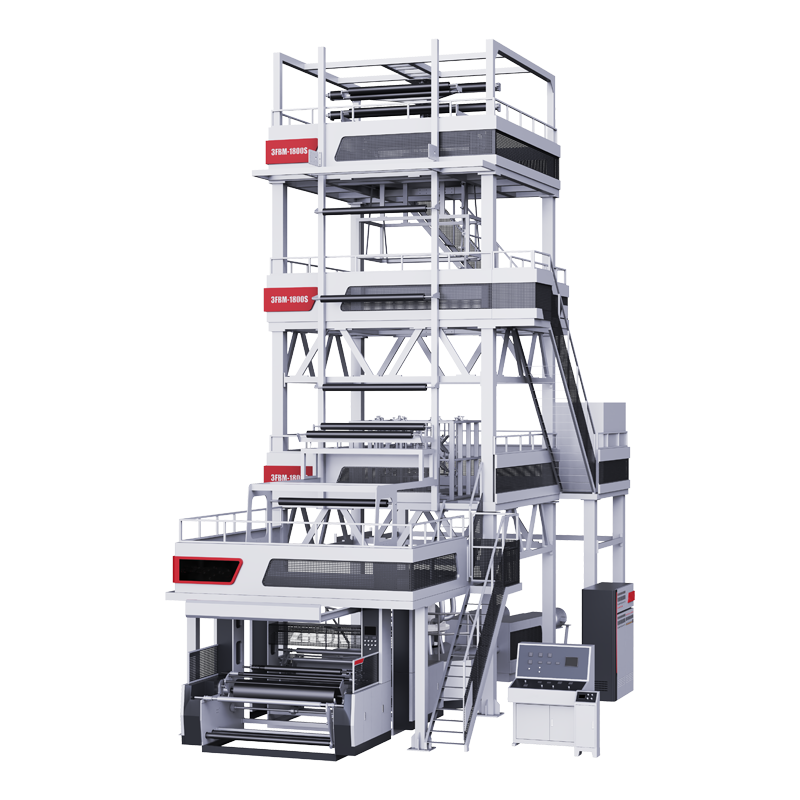

تعتمد معدات تصنيع الأكياس البلاستيكية اليوم على تقنية البثق المتعدد المتطورة لإنشاء تلك الأغشية متعددة الطبقات اللازمة لتطبيقات الإغلاق الفراغي السليمة. يتكون التكوين الأساسي عادةً من طبقة داخلية من البولي إيثيلين تُشكل الإغلاقات الضيقة التي نحتاجها، مقترنة إما بالنايلون أو EVOH كطبقة خارجية واقية من مرور الأكسجين. إن ضبط السمك بشكل دقيق أمر مهم جدًا أيضًا. يمكن لمعظم الآلات التحكم في سماكة الفيلم بدقة تصل إلى حوالي 0.001 بوصة، مما يحافظ على كثافة المادة بما يكفي لضمان ثبات الشفط الفراغي بشكل صحيح. كما يتم إضافة مواد مضادة للإمتزاج لمنع تشكل الرطوبة داخل عبوات الطعام. تشير الأبحاث إلى أن هذه الأغشية ذات الطبقات تقلل من مرور الأكسجين بنسبة تقارب 93 بالمئة مقارنةً بالخيارات الأحادية الطبقة العادية، ما يعني أن المنتجات تبقى طازجة لفترة أطول بكثير على رفوف المتاجر.

التكامل بين تشكيل الكيس والإغلاق الفراغي في خطوط التعبئة الآلية

المنتجون الرائدون يربطون معدات صنع الأكياس البلاستيكية مباشرة إلى غرف الفراغ الموجودة أسفل باستخدام أنظمة PLC التي نعرفها جميعاً، مما يقلل من أوقات الدورة إلى حوالي 2.3 ثانية لكل عبوة في معظم الحالات. عندما تعمل هذه الآلات معًا بسلاسة، لا توجد حاجة للعمال لمس المنتج يدويًا مما يقلل من مشاكل التلوث ومشاكل الختم المزعجة التي تضيع الكثير من المواد. و ضوابط التوتر التي تعمل بمحرك الخدمة تبقي كل شيء متماسكاً بشكل جيد جداً أيضاً، تبقى ضمن نصف مليمتر حتى عند تشغيل بسرعة تصل إلى 200 كيس كل دقيقة. و دعونا لا ننسى المكونات المضمنة في مراقبة الجودة التي تكتشف الأختام السيئة أكبر من 50 ميكرون ويركلونها خارج الخط مباشرة قبل أن تصل إلى التعبئة. هذا يعني أقل الرفضات بشكل عام وترضية العملاء أفضل على المدى الطويل.

ضمان سلامة المواد في العبوات البلاستيكية الصلبة والدائمة

لأداء موثوق في ظروف الفراغ، يجب أن تفي الأكياس البلاستيكية بمعايير أداء صارمة:

| معلمة الاختبار | المتطلبات القياسية | معيار الصناعة |

|---|---|---|

| قوة الانفجار | ≤35 رطل/بوصة² | 42 رطل/بوصة² (ASTM D2582-21) |

| مقاومة تمزق الغلق | ≤4.5 نيوتن/15مم | 5.8 نيوتن/15مم (ISO 527-3) |

| معدل انتقال الأكسجين | ≤15 سم³/م²/يوم | <8 سم³/م²/يوم (FDA 21 CFR) |

تستخدم خطوط الإنتاج المتقدمة مقاييس سماكة داخلية وتصويرًا حراريًا لمراقبة هذه المعايير في الوقت الفعلي. يقوم النظام بتعديل درجات حرارة البثق وضغوط الغلق على فترات زمنية مدتها 0.1 ثانية، مما يحافظ على الاتساق. وكما أظهرت أبحاث حديثة، فإن هذا التحكم الحلقي المغلق يحقق إنتاجًا خاليًا من العيوب بنسبة 99.6% لأغشية التعبئة الجاهزة للفتحة.

الميزات الأساسية لآلة تصنيع أكياس بلاستيكية مُحسّنة للفراغ

توافقية المواد: إنشاء أكياس بلاستيكية قوية ومرنة للإغلاق بالشفط

تعمل ماكينات تصنيع الأكياس البلاستيكية المصممة لعمليات الشفط مع مواد مختلفة تشمل البولي إيثيلين (PE)، والبولي بروبيلين (PP)، بالإضافة إلى تلك المواد متعددة الطبقات المتطورة مثل تركيبات PE\/EVOH\/PE. ما يميز هذه المواد هو قدرتها على البقاء مرنة ومع ذلك مقاومة للثقب، كما أنها تشكل حواجز جيدة ضد تسرب الأكسجين. في الغالب تكون سماكة الأفلام بين 80 إلى 150 ميكرونًا، وهي سماكة تُعدّ التوازن الأمثل بين القوة الكافية وقدرة تشكيل ختم محكم. يجب ضبط إعدادات البثق بعناية لضمان عدم انفصال الطبقات عند التعرض لظروف الضغط العالية أثناء عمليات الإغلاق. وفيما يتعلق بتعبئة المنتجات الغذائية على وجه التحديد، فإن هذه الطبقات الحاجزية تؤدي وظيفتين معًا: الحفاظ على نضارة المحتويات من الداخل، وتغليفها بإحكام حول أي شكل قد يكون عليه المنتج.

أنظمة ختم وقطع بالحرارة الدقيقة لمنع تسرب الهواء

تحافظ وحدات التحكم في درجة الحرارة على قضبان الختم الحراري ضمن ±1°م من القيم المحددة، وهي ضرورية لتكوين أختام موثوقة وخالية من الهواء. تحقق أنظمة القطع الموجهة بالليزر دقة تصل إلى ±0.3 مم، مما يمنع حدوث تمزقات دقيقة قد تؤثر على سلامة الفراغ. كما تُصلب عملية التبريد من الجهتين الأختام أسرع بنسبة 25٪ مقارنة بالطرق التقليدية، مما يقلل التجاعيد ويعزز القوة الهيكلية.

الأتمتة والتكامل مع آلات التعبئة لضمان إنتاج ثابت

تعمل ماكينات صنع الأكياس ذاتية القيادة بالتعاون مع المعبئات والختم من خلال أنظمة التحكم المنطقي القابلة للبرمجة هذه، مما يقلل من مشكلات سوء المحاذاة بنسبة تقارب تسعين بالمئة مقارنة بما يحدث أثناء التشغيل اليدوي. وللتحكم في السُمك، تقوم أجهزة الاستشعار فوق الصوتية بفحص الأمور باستمرار في الوقت الفعلي، بحيث يمكنها تعديل سرعة البثق حسب الحاجة للحفاظ على اتساق الفيلم ضمن تباين لا يتجاوز خمسة بالمئة. أما بالنسبة للإصدارات عالية السرعة، فإنها تتصل بشكل جيد إلى حدٍ ما مع معدات التحميل الروبوتية أيضًا. نحن نتحدث عن سرعات إنتاج تصل إلى ما بين 120 و150 كيسًا كل دقيقة واحدة في الأنظمة التي يعمل فيها كل شيء تلقائيًا بالكامل من البداية حتى النهاية.

تصميم موفر للطاقة لإنتاج كميات كبيرة باستمرار

تخفض أجهزة التحكم في تردد المحرك (VFDs) استهلاك الطاقة بنسبة 30–40٪ خلال فترات الطلب المنخفض مقارنةً بالمحركات ذات السرعة الثابتة. وتلتقط أنظمة استرداد الحرارة 65٪ من الطاقة الحرارية المهدرة الناتجة عن عمليات الإغلاق وتعيد استخدامها لتسخين الراتنجات مسبقًا. وتتيح التصاميم الوحداتية تنشيط الطاقة بشكل انتقائي للمكونات، مما يقلل من استهلاك الطاقة أثناء الخمول بنسبة 50٪ في بيئات الإنتاج بالدُفعات.

من الراتنج إلى الجاهز للاستخدام: عملية إنتاج أكياس التعبئة تحت الفراغ

بثق الفيلم والتبريد: تشكيل المادة الأساسية الموحدة في ماكينة صنع الأكياس البلاستيكية

يبدأ الأمر كله عندما تُسكب حبيبات راتنج البوليمر الصغيرة في آلة صنع الأكياس البلاستيكية. داخل الآلة، تذوب هذه الحبيبات ثم تُدفع عبر ما يشبه حلقة كبيرة (وهي القالب الدائري) لتشكيل أنبوب طويل. بعد ذلك يأتي مرحلة التبريد التي تُعد مهمة أيضًا. يقوم المصنعون إما بتمرير البلاستيك الساخن فوق بكرات باردة أو برشه بفوائد هواء حتى يتصلب إلى مادة ذات سماكة متسقة تتراوح بين 50 و150 ميكرون. إن إنجاز هذه المرحلة بشكل دقيق أمر بالغ الأهمية لضمان قدرة الأكياس على التحمل في ظروف الشفط لاحقًا. فإذا لم يكن التبريد متساويًا في جميع أنحاء المادة، فسنحصل على مناطق ضعيفة في البلاستيك ناتجة عن تشكل بلوري غير منتظم داخل المادة. ويضمن التبريد الصحيح أن تجتاز المادة جميع معايير ASTM D882-18 الخاصة باختبارات المتانة دون أي مشاكل.

تحويل الكيس: القطع، التشكيل، والختم وفق معايير التعبئة تحت الفراغ

تُقطع العملية الآلية الفيلم المبرد إلى مقاسات دقيقة قبل الانتقال إلى مرحلة الختم الحراري التي تعمل عند درجات حرارة تتراوح بين 130 و160 درجة مئوية لإنشاء طيات جانبية محكمة تمامًا. وبفضل المحاذاة الموجهة بالليزر التي تحافظ على التسامح ضمن نصف مليمتر، تكاد تكون هناك فرصة ضئيلة جدًا لظهور فجوات صغيرة قد تؤثر على ختم الفراغ. وعندما يحين وقت دمج الطبقات معًا، تأخذ اللحام عالي التردد مكان مواد اللصق التقليدية. وتنتج هذه الطريقة أختامًا قوية جدًا يمكنها تحمل قوى الشد التي تتراوح بين 3.5 و5.5 نيوتن لكل سنتيمتر. وتفي هذه النتائج بجميع المتطلبات المنصوص عليها في المعيار الدولي ISO 527-3، وبالتالي يعرف المصنعون أنهم يحصلون على جودة تلبي توقعات الصناعة.

ضمان الجودة: اختبار السماكة، وقوة الإغلاق، والمحكمية ضد الهواء

تشمل الفحوصات النهائية للجودة:

- تجانس السمك : تقيس أجهزة الاستشعار فوق الصوتية من 20 إلى 30 نقطة لكل لفة، مما يضمن بقاء التسامح ضمن ±5%

- سلامة الإغلاق : اختبارات فقدان الضغط باستخدام حقن هواء بضغط 0.8–1 بار تُحدد تسريبات تصل إلى ≤10 ميكرومتر

- متانة المواد : اختبار التعب الدوري يُحاكي إجهاد التخزين لمدة تتراوح بين 6 و12 شهرًا

تُضمن هذه البروتوكولات أن تظل معدلات انتقال الأكسجين أقل من 0.01% طوال دورة حياة الكيس، مما يُطيل عمر المنتج الافتراضي بنسبة تصل إلى 3–5 أضعاف مقارنة بالتغليف غير المفرغ من الهواء.

التطبيقات والطلب الصناعي على التغليف البلاستيكي المفرغ من الهواء

أصبح التغليف البلاستيكي المفرغ من الهواء ضروريًا اليوم في قطاعات متعددة، حيث يجمع بين الحفظ والحماية والكفاءة. تُمكّن التقنيات المتقدمة آلات صناعة الأكياس البلاستيكية الإنتاج الواسع النطاق لحلول مخصصة محكمة الإغلاق تمامًا – من المواد الغذائية القابلة للتلف إلى الأجهزة الطبية المعقمة. فيما يلي ثلاث مجالات رئيسية تقود توسع السوق.

إطالة العمر الافتراضي في تغليف الأغذية باستخدام الأكياس البلاستيكية المفرغة من الهواء

عندما نزيل الأكسجين، فإن التغليف الفراغي يُبطئ فعليًا من نمو الكائنات الدقيقة المزعجة ويُمكنه إبقاء الطعام طازجًا لفترة أطول تتراوح بين 3 إلى 5 مرات مقارنة بالوضع المعتاد. ولهذا أهمية كبيرة في تقليل الهدر، حيث يُلقي حوالي ستة من كل عشرة أشخاص بالطعام في منازلهم وفقًا للدراسات الحديثة. ومن المتوقع أن يشهد سوق الأغذية المعبأة تحت الفراغ نموًا كبيرًا ليصل من حوالي 7.9 مليار دولار حاليًا إلى أكثر من 11 مليار دولار خلال ست سنوات، مع ازدياد عدد الأشخاص الذين يطلبون وجبات جاهزة ويشترون البقالة عبر الإنترنت. وفي الوقت الراهن، يستخدم المصنعون آلات متقدمة لإنتاج أغشية عالية العزل تمنع مرور الهواء، مما يساعد على الحفاظ على نكهة وقوام اللحوم والجبن وحتى الفواكه والخضروات بعد تغليفها.

الاستخدامات الطبية والصيدلانية للعبوات المعقمة والمغلقة بإحكام

تعتمد الرعاية الصحية اعتمادًا كبيرًا على التغليف البلاستيكي المفرغ من الهواء للحفاظ على الأدوات الجراحية والغرسات بأنواعها المختلفة والأدوية خالية من الملوثات. ويضمن الطابع المحكم لهذه العبوات بقاء جميع المحتويات معقمة أثناء التخزين أو النقل، وهو ما يتماشى مع المبادئ التوجيهية المهمة الخاصة بالتعبئة الطبية وفقًا للمواصفة القياسية ISO 11607. وتعتمد العديد من الشركات الصيدلانية فعليًا على هذه الأكياس المغلقة بدقة عند التعامل مع الأدوية الحساسة للرطوبة. وتُظهر الاختبارات أن معظم الدفعات تتميز بمعدلات تسرب منخفضة جدًا، أحيانًا أقل من 0.01%. ويؤدي هذا النوع من التغليف الموثوق إلى تقليل عمليات سحب المنتجات، ويجعل الأمور في النهاية أكثر أمانًا للمرضى الذين يحتاجون إلى علاج في وحدات العناية المركزة أو غيرها من البيئات عالية الخطورة، حيث قد تكون العدوى قاتلة.

التطبيقات الصناعية والاستهلاكية التي تقود الطلب على حلول تعبئة موثوقة

التغليف الفراغي لا يقتصر فقط على الحفاظ على الطعام طازجًا أو حماية المستلزمات الطبية، بل إنه يعمل أيضًا بشكل ممتاز مع الإلكترونيات، حيث يبقيها جافة في الظروف الرطبة. تعتمد شركات تصنيع السيارات عليه لمنع تكوّن الصدأ على الأجزاء المعدنية المخزّنة في المستودعات. حتى الملابس التي تُشحن عبر المحيطات تظل محمية من الرطوبة بفضل هذه التكنولوجيا. لقد تطور الجانب الإنتاجي كثيرًا في الآونة الأخيرة. فالمكائن الصناعية الكبيرة تُنتج اليوم أفلام بلاستيكية أكثر متانة بكثير ولا تمزق بسهولة عند التعامل مع المنتجات الثقيلة. وفي الوقت نفسه، يرى المستهلكون العاديون عبوات الفراغ الشفافة في المتاجر، لأن الشركات تدرك أن الزبائن يرغبون في رؤية ما يشترونه قبل الشراء. ومع ازدهار التسوق عبر الإنترنت، ظهرت زيادة حقيقية في الحاجة إلى حلول تغليف أفضل. وفقًا لبعض الأبحاث الحديثة الواردة في تقرير كفاءة التغليف العام الماضي، فإن استخدام عبوات فراغية متينة يقلل من التلف أثناء النقل بنسبة تقارب 40%. وهذا أمر منطقي إذا تأملنا عدد الحزم التي تفقد أو تتعرض للتلف أثناء النقل في الوقت الحالي.

اتجاهات المستقبل: الاستدامة والابتكار في آلات صنع الأكياس البلاستيكية

التصنيع الذكي: إنترنت الأشياء والمستشعرات في أجهزة التعبئة والتغليف من الجيل التالي

تأتي أحدث آلات صنع الأكياس البلاستيكية الآن مزودة بمستشعرات متصلة بالإنترنت وأدوات تحليل فورية تعزز كفاءتها بشكل كبير. ما تقوم به هذه الأنظمة هو مراقبة مستمرة لعوامل مثل مستويات الحرارة، وقراءات الضغط، وسماكة الفيلم أثناء الإنتاج. ثم تقوم بتعديل إعدادات الماكينة تلقائيًا، مما يساعد في خفض هدر المواد بنسبة تصل إلى 15% تقريبًا دون التأثير على الختم الذي يُعد عنصرًا مهمًا جدًا. كما أظهر تقرير حديث صادر في عام 2024 عن متخصصي الصناعة 4.0 أمرًا مثيرًا للإعجاب أيضًا: فقد سجلت المصانع التي تستخدم هذه الآلات المتصلة انخفاضًا في استهلاك الطاقة بنسبة تقارب 20% مقارنة بالمعدات القديمة عند التشغيل بكامل طاقتها. ومع تسارع الشركات حول العالم للوفاء بالمتطلبات المتزايدة من حلول التعبئة والتغليف الذكية، فإن الانتقال نحو التصنيع الذكي أصبح منطقيًا تمامًا من الناحيتين الاقتصادية والبيئية.

التحول نحو مواد التعبئة والتغليف الغذائية القابلة للتحلل والقابلة لإعادة التدوير

وفقًا لأبحاث حديثة أجرتها شركة PIRA International في عام 2024، يُفضّل حوالي ثلثي المتسوقين الآن خيارات التغليف الصديقة للبيئة. ولهذا السبب بدأ العديد من المصنّعين باستخدام مواد قابلة للتحلل مثل PLA و PBAT لمنتجاتهم. والخبر الجيد هو أن الآلات الحديثة تعمل بشكل جيد مع هذه المواد البديلة مع الحفاظ على إغلاقات قوية. وما هو أفضل من ذلك؟ إن هذه الأفلام الجديدة تتحلل أسرع بحوالي 90 بالمئة مقارنة بالنفايات البلاستيكية العادية. هناك أيضًا تطور آخر يستحق الذكر. فشركات عديدة تجد طرقًا لدمج مادة PET المعاد تدويرها في عمليات الإنتاج بنجاح. ويقلل هذا الأسلوب من انبعاثات الكربون بنسبة تقارب 40% لكل كيس مقارنةً بإنتاجه من البلاستيك الجديد تمامًا. وبعض الأسماء الكبيرة في القطاع تجري بالفعل تجارب باستخدام تقنيات متطورة لإنتاج أكياس تخزين فراغية قابلة للتحلل لا تؤثر سلبًا على نضارة الطعام أو مدّة صلاحيته.

موازنة الكفاءة من حيث التكلفة مع المسؤولية البيئية في تغليف الشركات

يواجه قطاع التصنيع صعوبة في إيجاد توازن بين الانتقال إلى الممارسات الصديقة للبيئة والحفاظ على الربحية، ولكن هناك طرقًا لسد هذه الفجوة من خلال استثمارات ذكية في المعدات. خذ على سبيل المثال آلات تصنيع الأكياس الوحداتية (المودولارية). فهي تتيح للشركات إدخال التكنولوجيا الصديقة للبيئة تدريجيًا دون الحاجة إلى إعادة هيكلة العمليات بالكامل. بدأت بعض المنشآت بتركيب سخانات تعمل بالطاقة الشمسية، مما يقلل فواتير الكهرباء بنسبة تقارب 20٪ لكل جهاز وفقًا لتقرير شركة GreenTech Packaging لعام 2024. وعندما تنتقل المصانع إلى آلات مصممة خصيصًا للمواد القابلة للتحلل الرقيقة لكن القوية، فإنها توفر المال أيضًا. فالفروق في التكلفة تتراكم بسرعة — حيث تبلغ التوفيرات حوالي 15 دولارًا في المتوسط عند إنتاج 1000 كيس مقارنةً بالبلاستيك التقليدي. ولكن ما يحدث فرقًا حقيقيًا هو عندما تنفذ الشركات أنظمة إعادة التدوير بالتوازي مع عمليات الإنتاج. فقد نجحت إحدى محطات التعبئة تحت الفراغ الكبرى في تخفيض رسوم التخلص من النفايات بنسبة 40٪ بعد إقامة حلقة داخلية لإعادة التدوير تحول المواد المتبقية إلى مكونات منتجة قابلة للاستخدام مرة أخرى.

قسم الأسئلة الشائعة

ما المواد التي تُستخدم عادةً في الأكياس البلاستيكية المفرغة من الهواء؟

تُصنع الأكياس البلاستيكية المفرغة من الهواء عادةً من مادة البولي إيثيلين (PE)، وبولي بروبيلين (PP)، وتركيبات متعددة الطبقات مثل PE/EVOH/PE، والمعروفة بمرونتها وخصائصها الحاجزية.

كيف يساعد التفريغ من الهواء في تغليف الطعام؟

يُزيل التفريغ من الهواء الأكسجين، مما يبطئ نمو الكائنات الدقيقة ويحافظ على الطعام لمدة أطول تتراوح بين 3 إلى 5 مرات مع الحفاظ على النكهة والقوام.

ما اتجاهات الاستدامة في تصنيع الأكياس البلاستيكية؟

هناك تحول نحو استخدام مواد قابلة للتحلل البيولوجي وقابلة لإعادة التدوير مثل PLA وPBAT والبولي إيثيلين تيريفثاليت المعاد تدويره (PET) لتقليل الأثر البيئي مع الحفاظ على خواص الإغلاق القوية.

كيف تُجرى فحوصات الجودة في إنتاج الأكياس المفرغة من الهواء؟

تشمل فحوصات الجودة توحيد السُمك، واختبارات سلامة الإغلاق باستخدام طرق انخفاض الضغط، واختبارات التعب الدوري لمحاكاة إجهاد التخزين الطويل الأمد.

جدول المحتويات

- كيف تتيح ماكينات تصنيع الأكياس البلاستيكية التفريغ عالي الجودة

- الميزات الأساسية لآلة تصنيع أكياس بلاستيكية مُحسّنة للفراغ

- من الراتنج إلى الجاهز للاستخدام: عملية إنتاج أكياس التعبئة تحت الفراغ

- التطبيقات والطلب الصناعي على التغليف البلاستيكي المفرغ من الهواء

- اتجاهات المستقبل: الاستدامة والابتكار في آلات صنع الأكياس البلاستيكية

- قسم الأسئلة الشائعة