Wie Kunststoffbeutel-Herstellungsmaschinen eine hochwertige Vakuumversiegelung ermöglichen

Die Rolle der Kunststoffbeutel-Herstellungstechnologie bei der Produktion von vakuumtauglichen Folien

Die heutige Ausrüstung zur Herstellung von Plastiktüten setzt auf ausgeklügelte Co-Extrusionstechnologie, um die mehrschichtigen Folien zu erzeugen, die für geeignete Vakuumversiegelungsanwendungen erforderlich sind. Der grundsätzliche Aufbau beinhaltet meist eine innere Polyethylen-Schicht, die die engen Dichtungen bildet, die wir benötigen, kombiniert mit entweder Nylon oder EVOH als äußere Schutzschicht gegen den Durchtritt von Sauerstoff. Auch die richtige Dicke ist hier sehr wichtig. Die meisten Maschinen können die Folienstärke auf etwa 0,001 Zoll genau steuern, wodurch das Material dicht genug bleibt, damit das Vakuum ordnungsgemäß hält. Zusätzlich wird oft ein Anti-Beschlag-Mittel hinzugefügt, um die Bildung von Feuchtigkeit innerhalb von Lebensmittelverpackungen zu verhindern. Untersuchungen zeigen, dass diese mehrschichtigen Folien den Sauerstoffdurchtritt im Vergleich zu herkömmlichen einlagigen Varianten um etwa 93 Prozent reduzieren, was bedeutet, dass Produkte im Einzelhandel deutlich länger frisch bleiben.

Integration von Beutelbildung und Vakuumverpackung in automatisierten Verpackungslinien

Führende Hersteller verbinden ihre Kunststoffbeutelherstellungsanlagen direkt mit den darunterliegenden Vakuumkammern über jene PLC-Systeme, die wir alle kennen, wodurch die Zykluszeiten in den meisten Fällen auf etwa 2,3 Sekunden pro Verpackung sinken. Wenn diese Maschinen so reibungslos zusammenarbeiten, ist kein manueller Kontakt der Produkte durch Arbeiter mehr nötig, was Kontaminationsprobleme und jene lästigen Versiegelungsfehler reduziert, die viel Material verschwenden. Die servogesteuerten Spannungsregelungen sorgen ebenfalls für eine präzise Ausrichtung, die selbst bei Geschwindigkeiten, bei denen nahezu 200 Beutel pro Minute produziert werden, innerhalb von etwa einem halben Millimeter bleibt. Und nicht zu vergessen sind die integrierten Qualitätskontrollen, die Siegelfehler größer als 50 Mikrometer erkennen und diese sofort aus dem Produktionsablauf aussortieren, bevor sie die Verpackung erreichen. Das bedeutet insgesamt weniger Ausschuss und langfristig eine höhere Kundenzufriedenheit.

Sicherstellung der Materialintegrität für luftdichte, langlebige vakuumversiegelte Kunststoffverpackungen

Um unter Vakuumbedingungen zuverlässig zu funktionieren, müssen Plastiktüten strenge Leistungsstandards erfüllen:

| Prüfparameter | Standardanforderung | BRANCHENSTANDARD |

|---|---|---|

| Berstdruckfestigkeit | ≤35 psi | 42 psi (ASTM D2582-21) |

| Versiegelungs-Zugfestigkeit | ≤4,5 N/15mm | 5,8 N/15mm (ISO 527-3) |

| Sauerstoffdurchlässigkeit | ≤15 cc/m²/Tag | <8 cc/m²/Tag (FDA 21 CFR) |

Moderne Produktionslinien verwenden integrierte Dickenmessgeräte und Wärmebildkameras, um diese Parameter in Echtzeit zu überwachen. Das System passt Extrusionstemperaturen und Siegeldrücke in Intervallen von 0,1 Sekunden an, wodurch eine gleichbleibende Qualität gewährleistet wird. Wie aktuelle Forschungsergebnisse zeigen, erreicht diese geschlossene Regelung 99,6 % fehlerfreie Produktion bei vakuumtauglichen Verpackungsfolien.

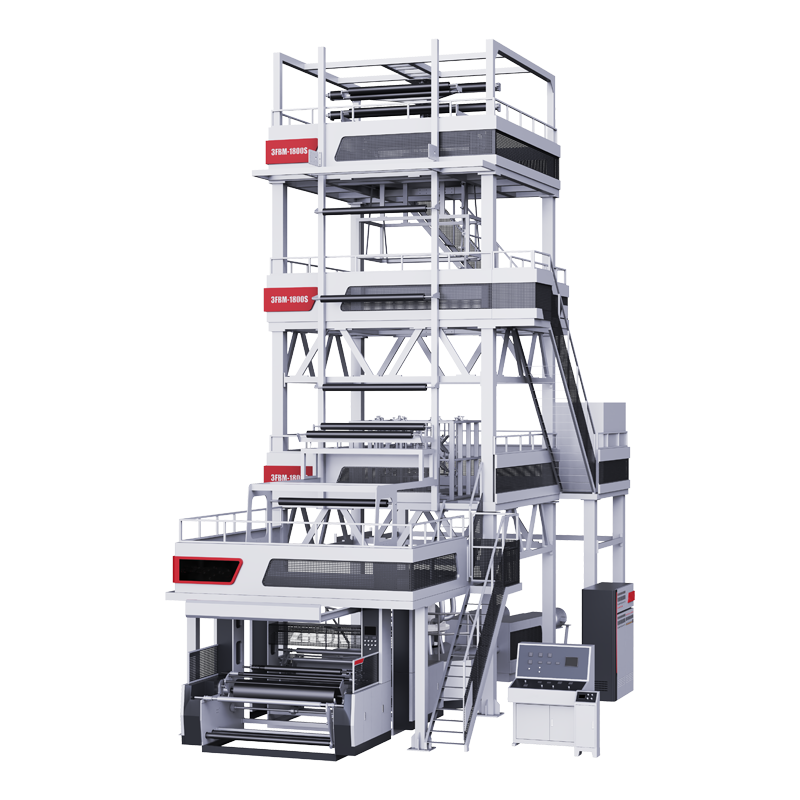

Kernmerkmale einer vakuumoptimierten Kunststoffbeutel-Herstellungsmaschine

Materialverträglichkeit: Erstellung von starken, flexiblen Kunststoffbeuteln für das Vakuumverpacken

Kunststofffolienanlagen, die für Vakuumprozesse ausgelegt sind, verarbeiten verschiedene Materialien wie Polyethylen (PE), Polypropylen (PP) sowie mehrschichtige Kombinationen wie PE/EVOH/PE. Das Besondere an diesen Materialien ist ihre Flexibilität bei gleichzeitig hoher Durchstoßfestigkeit sowie ihre gute Sauerstoffbarriere. Die meisten Folien haben eine Dicke zwischen etwa 80 und 150 Mikrometern, was ein optimales Gleichgewicht zwischen ausreichender Festigkeit und guter Dichtungsfähigkeit bietet. Die Extrusionsparameter müssen sorgfältig eingestellt werden, um zu verhindern, dass sich die Schichten unter dem hohen Druck während der Versiegelung voneinander lösen. Bei der Verpackung von Lebensmitteln übernehmen diese Barriereschichten eine Doppelfunktion: Sie halten die Produkte frisch und schmiegen sich gleichzeitig eng an die jeweilige Produktform an.

Präzise Heißsiegel- und Schneidsysteme zur Verhinderung von Luftaustritt

Temperiermodule halten die Heißsiegelstangen innerhalb von ±1 °C der Sollwerte, was entscheidend für die Erzeugung zuverlässiger, luftdichter Versiegelungen ist. Lasergesteuerte Schneidanlagen erreichen eine Genauigkeit von ±0,3 mm und verhindern Mikroeinrisse, die die Vakuumdichtigkeit beeinträchtigen. Die beidseitige Kühlung härtet die Siegelungen 25 % schneller als herkömmliche Verfahren aus, wodurch Falten minimiert und die strukturelle Festigkeit verbessert wird.

Automatisierung und Integration in Verpackungsmaschinen für konsistente Ergebnisse

Die servogesteuerten Beutelherstellungsmaschinen arbeiten zusammen mit Füll- und Versiegelungsanlagen über diese SPS-Systeme, wodurch Fehlausrichtungen um etwa neunzig Prozent im Vergleich zum manuellen Betrieb reduziert werden. Zur Dickenkontrolle überwachen Ultraschallsensoren kontinuierlich in Echtzeit und können die Extrusionsgeschwindigkeit bei Bedarf anpassen, um eine Filmkonsistenz mit einer Abweichung von nur fünf Prozent sicherzustellen. Bei Hochgeschwindigkeitsversionen erfolgt zudem eine gute Anbindung an robotergestützte Palettieranlagen. Es werden Produktionsgeschwindigkeiten erreicht, die zwischen 120 und 150 Beuteln pro Minute liegen, in Anlagen, die vollständig automatisch vom Anfang bis zum Ende laufen.

Energieeffizientes Design für Hochvolumen- und Dauerproduktion

Drehzahlvariable Antriebe (VFDs) senken den Energieverbrauch in Zeiten geringer Nachfrage um 30–40 % im Vergleich zu Motoren mit fester Drehzahl. Wärmerückgewinnungssysteme erfassen 65 % der Abwärme aus Versiegelungsprozessen und nutzen sie zur Vorwärmung von Harzen. Modulare Konstruktionen ermöglichen die gezielte Aktivierung der Stromzufuhr für einzelne Komponenten, wodurch der Energieverbrauch im Leerlauf bei Batch-Produktion um 50 % reduziert wird.

Vom Harz bis zum Gebrauchsfertigen Produkt: Der Produktionsprozess von Vakuumverpackungsbeuteln

Folienextrusion und Kühlung: Formung des gleichmäßigen Grundmaterials in der Kunststoffbeutelmaschine

Alles beginnt, wenn diese kleinen Polymerharzpellets in die Plastiktütenmaschine geworfen werden. Im Inneren schmelzen sie und werden dann durch einen großen Ring gedrückt, um diese lange Rohrform zu bilden. Als nächstes kommt der Kühlteil, der auch ziemlich wichtig ist. Die Hersteller lassen das heiße Kunststoffmaterial entweder über kalte Rollen laufen oder sprengen es mit Luftstrahlen, bis es zu etwas herdert, das eine gleichbleibende Dicke von etwa 50 bis 150 Mikrometer hat. Das Richtige ist wichtig, um zu bestimmen, wie gut die Taschen später unter Vakuumbedingungen halten. Wenn die Kühlung nicht durchgehend erfolgt, haben wir schwache Bereiche im Kunststoff, weil sich im Material nicht gleichbleibende Kristalle bilden. Eine ordnungsgemäße Kühlung stellt sicher, dass alles die ASTM D882-18-Standards für Festigkeitsprüfungen ohne Probleme besteht.

Umwandlung von Beuteln: Schneiden, Formen und Versiegeln für Vakuumpakete

Der automatisierte Schneidprozess trimmt den abgekühlten Film auf exakte Maße, bevor er in die Heißsiegelstufe übergeht, die bei etwa 130 bis 160 Grad Celsius arbeitet, um die entscheidenden luftdichten Seitennähte zu erzeugen. Dank laserbasierter Ausrichtung, die Toleranzen von weniger als einem halben Millimeter gewährleistet, besteht praktisch keine Gefahr, dass sich winzige Lücken bilden, die die Vakuumabdichtung beeinträchtigen könnten. Wenn es darum geht, die Schichten miteinander zu verbinden, übernimmt Hochfrequenz-Schweißen statt herkömmlicher Klebstoffe. Diese Methode erzeugt äußerst feste Verbindungen, die Zugkräften im Bereich von etwa 3,5 bis 5,5 Newton pro Zentimeter standhalten können. Diese Ergebnisse erfüllen alle Anforderungen gemäß der Norm ISO 527-3, sodass Hersteller wissen, dass sie eine Qualität erhalten, die den branchenüblichen Erwartungen entspricht.

Qualitätssicherung: Prüfung von Dicke, Nahtfestigkeit und Luftdichtheit

Zu den abschließenden Qualitätsprüfungen gehören:

- Dichteinheitlichkeit : Ultraschallsensoren messen 20–30 Punkte pro Rolle und stellen sicher, dass die Toleranzen innerhalb von ±5 % liegen

- Versiegelungsintegrität : Druckabfalltests mit 0,8–1 bar Luftinjektionen erkennen Lecks ≤10 µm

- Materialhaltbarkeit : Zyklenwechselfestigkeitsprüfungen simulieren 6–12 Monate Lagerbeanspruchung

Diese Protokolle stellen sicher, dass die Sauerstoffdurchlässigkeitsrate während des gesamten Lebenszyklus des Beutels unter 0,01 % bleibt und verlängern dadurch die Haltbarkeit des Produkts um das 3- bis 5-fache im Vergleich zur Nicht-Vakuumverpackung.

Anwendungen und branchenspezifische Nachfrage nach vakuumversiegelten Kunststoffverpackungen

Vakuumversiegelte Kunststoffverpackungen sind heute in mehreren Branchen unverzichtbar und kombinieren Konservierung, Schutz und Effizienz. Fortschrittliche plastiktütenherstellungsmaschinen ermöglichen die großtechnische Herstellung maßgeschneiderter, luftdichter Lösungen – von verderblichen Lebensmitteln bis hin zu sterilen medizinischen Geräten. Im Folgenden sind drei zentrale Bereiche aufgeführt, die das Marktwachstum antreiben.

Verlängerung der Haltbarkeit bei Lebensmittelverpackungen mithilfe von vakuumversiegelten Kunststoffbeuteln

Wenn wir den Sauerstoff entfernen, verlangsamt das Vakuumversiegeln die lästigen Mikroben erheblich und kann Lebensmittel tatsächlich drei bis fünfmal länger frisch halten als üblich. Das ist besonders wichtig, um Lebensmittelabfälle zu reduzieren, da laut aktuellen Studien etwa sechs von zehn Menschen Lebensmittel zu Hause wegwerfen. Der Markt für vakuumverpackte Lebensmittel dürfte sich von derzeit rund 7,9 Milliarden Dollar auf über 11 Milliarden Dollar innerhalb der nächsten sechs Jahre ausdehnen, da immer mehr Menschen Mahlzeiten im Takeaway-Stil bestellen und Lebensmittel online einkaufen. Heutzutage setzen Hersteller fortschrittliche Maschinen ein, um hochbarrierewirksame Folien herzustellen, die das Eindringen von Luft verhindern und so Geschmack und Textur von Fleisch, Käse sowie Obst und Gemüse nach der Verpackung bewahren.

Medizinische und pharmazeutische Anwendungen für sterile, gasdicht verschlossene Verpackungen

Die Gesundheitsversorgung ist stark auf vakuumversiegelte Kunststoffverpackungen angewiesen, um chirurgische Instrumente, Implantate und verschiedene Medikamente vor Verunreinigungen zu schützen. Die luftdichte Beschaffenheit dieser Verpackungen stellt sicher, dass alle Inhalte während der Lagerung oder des Transports steril bleiben, was den wichtigen ISO-11607-Richtlinien für medizinische Verpackungen entspricht. Viele pharmazeutische Unternehmen verlassen sich besonders bei feuchtigkeitsempfindlichen Arzneimitteln auf diese präzise versiegelten Beutel. Tests zeigen, dass die meisten Chargen äußerst geringe Leckraten aufweisen, manchmal unter 0,01 %. Eine derart zuverlässige Verpackung reduziert Produktrückrufe und erhöht letztlich die Sicherheit von Patienten, die in Intensivstationen oder anderen Hochrisikobereichen behandelt werden, wo Kontaminationen tödlich sein könnten.

Industrielle und consumerseitige Anwendungen treiben die Nachfrage nach zuverlässigen Verpackungslösungen

Vakuumverpackung bewirkt mehr, als nur Lebensmittel frisch zu halten oder medizinische Artikel zu schützen. Sie entfaltet sogar wahre Wunder bei Elektronik, indem sie diese bei feuchten Bedingungen trocken hält. Automobilhersteller setzen darauf, um Rostbildung an Metallteilen in Lagern zu verhindern. Selbst Kleidung, die über weite Seerouten transportiert wird, bleibt dank dieser Technologie vor Feuchtigkeit geschützt. Der Herstellungsprozess hat sich in letzter Zeit stark weiterentwickelt. Große Industriemaschinen produzieren heutzutage deutlich robustere Kunststofffolien, die beim Transport schwerer Produkte nicht so leicht reißen. Gleichzeitig sehen normale Verbraucher in Geschäften immer häufiger die durchsichtigen Vakuumverpackungen, da Unternehmen wissen, dass Kunden gerne sehen möchten, was sie kaufen, bevor sie einen Kauf tätigen. Angesichts des rasanten Wachstums des Online-Shoppings besteht eine zunehmende Nachfrage nach besseren Verpackungslösungen. Laut einer aktuellen Studie aus dem Packaging Efficiency Report des vergangenen Jahres reduziert der Einsatz langlebiger Vakuumverpackungen Transportschäden um etwa 40 %. Das erscheint logisch, wenn man bedenkt, wie viele Pakete heutzutage während des Transports verloren gehen oder beschädigt werden.

Zukunftstrends: Nachhaltigkeit und Innovation bei Kunststoffbeutelmaschinen

Smart Manufacturing: IoT und Sensoren in Verpackungsmaschinen der nächsten Generation

Die neuesten Kunststoffbeutelmaschinen sind heute mit internetverbundenen Sensoren und Echtzeitanalysesoftware ausgestattet, die ihre Effizienz erheblich steigern. Diese Systeme überwachen kontinuierlich Parameter wie Temperatur, Druckwerte und die Dicke des Folienmaterials während der Produktion. Anschließend passen sie die Maschineneinstellungen automatisch an, wodurch der Materialverbrauch um etwa 15 Prozent gesenkt wird, ohne dabei die entscheidenden Versiegelungen zu beeinträchtigen. Ein jüngster Bericht aus dem Jahr 2024 von den Experten der Industrie 4.0 zeigte zudem etwas Beeindruckendes: Fabriken, die diese vernetzten Maschinen einsetzen, verzeichneten einen um rund 20 Prozent niedrigeren Energieverbrauch im Vergleich zu älteren Anlagen bei voller Auslastung. Angesichts der weltweiten Bestrebungen von Unternehmen, der steigenden Nachfrage nach intelligenteren Verpackungslösungen gerecht zu werden, ist dieser Wandel hin zur intelligenten Fertigung sowohl ökonomisch als auch ökologisch sinnvoll.

Wandel hin zu biologisch abbaubaren und recycelbaren Lebensmittelverpackungsmaterialien

Laut einer aktuellen Studie von PIRA International aus dem Jahr 2024 bevorzugen etwa zwei Drittel der Käufer umweltfreundliche Verpackungsoptionen. Aus diesem Grund verwenden viele Hersteller biologisch abbaubare Materialien wie PLA und PBAT für ihre Produkte. Die gute Nachricht ist, dass die heutigen Maschinen mit diesen alternativen Materialien genauso gut funktionieren und dabei weiterhin feste Versiegelungen gewährleisten. Noch besser ist, dass sich diese neuen Folien etwa 90 Prozent schneller abbauen als herkömmlicher Plastikmüll. Es gibt noch eine weitere erwähnenswerte Entwicklung: Unternehmen finden erfolgreich Wege, recyceltes PET in ihre Produktionsprozesse einzubinden. Dieser Ansatz reduziert die CO₂-Emissionen pro einzelner Tasche um etwa 40 Prozent im Vergleich zur Herstellung aus neuem Kunststoff. Einige namhafte Unternehmen der Branche experimentieren bereits mit Spitzentechnologie, um kompostierbare Vakuum-Beutel herzustellen, die Frische und Haltbarkeit von Lebensmitteln nicht beeinträchtigen.

Kosteneffizienz mit ökologischer Verantwortung in der B2B-Verpackung vereinen

Die verarbeitende Industrie ringt darum, einen Kompromiss zwischen Umweltfreundlichkeit und Rentabilität zu finden, doch dieser Spalt kann durch gezielte Investitionen in moderne Ausrüstung überbrückt werden. Nehmen wir beispielsweise modulare Beutelherstellungsmaschinen. Diese ermöglichen es Unternehmen, umweltfreundliche Technologien schrittweise einzuführen, ohne die gesamten Betriebsabläufe umbauen zu müssen. Einige Anlagen haben bereits solarbetriebene Heizungen installiert, wodurch sich die Stromrechnungen pro Maschine um etwa 20 % verringern, wie aus dem GreenTech Packaging-Bericht von 2024 hervorgeht. Wenn Hersteller auf Maschinen umstellen, die speziell für dünne, aber feste biologisch abbaubare Materialien konzipiert sind, sparen sie tatsächlich auch Geld. Der Kostenunterschied summiert sich schnell – im Durchschnitt etwa 15 US-Dollar Einsparung bei der Produktion von 1.000 Beuteln im Vergleich zu herkömmlichem Plastik. Den eigentlichen Unterschied macht jedoch die Implementierung von Recycling-Systemen direkt neben den Produktionsprozessen. Ein großes Vakuumverpackungswerk hat nach Einrichtung einer internen Recyclinganlage, die Ausschussmaterial wieder in verwendbare Produktbestandteile umwandelt, die Entsorgungskosten um 40 % reduziert.

FAQ-Bereich

Welche Materialien werden häufig für vakuumversiegelte Plastiktüten verwendet?

Vakuumversiegelte Plastiktüten bestehen typischerweise aus Polyethylen (PE), Polypropylen (PP) und mehrschichtigen Kombinationen wie PE/EVOH/PE, die für ihre Flexibilität und Sperrwirkung bekannt sind.

Wie hilft das Vakuumieren bei der Lebensmittelverpackung?

Beim Vakuumieren wird Sauerstoff entfernt, wodurch das mikrobielle Wachstum verlangsamt wird und die Lebensmittel drei- bis fünfmal länger frisch bleiben, während Geschmack und Textur erhalten bleiben.

Welche Nachhaltigkeitstrends gibt es in der Herstellung von Plastiktüten?

Es zeichnet sich eine Entwicklung hin zu biologisch abbaubaren und recycelbaren Materialien wie PLA, PBAT und recyceltem PET ab, um die Umweltbelastung zu verringern und gleichzeitig starke Versiegelungen beizubehalten.

Wie werden Qualitätsprüfungen bei der Produktion von vakuumversiegelten Tüten durchgeführt?

Qualitätsprüfungen umfassen die Gleichmäßigkeit der Dicke, Dichtheitsprüfungen mittels Druckabfallverfahren und Ermüdungsprüfungen unter zyklischer Belastung, um Langzeitlagerbedingungen zu simulieren.

Inhaltsverzeichnis

- Wie Kunststoffbeutel-Herstellungsmaschinen eine hochwertige Vakuumversiegelung ermöglichen

-

Kernmerkmale einer vakuumoptimierten Kunststoffbeutel-Herstellungsmaschine

- Materialverträglichkeit: Erstellung von starken, flexiblen Kunststoffbeuteln für das Vakuumverpacken

- Präzise Heißsiegel- und Schneidsysteme zur Verhinderung von Luftaustritt

- Automatisierung und Integration in Verpackungsmaschinen für konsistente Ergebnisse

- Energieeffizientes Design für Hochvolumen- und Dauerproduktion

- Vom Harz bis zum Gebrauchsfertigen Produkt: Der Produktionsprozess von Vakuumverpackungsbeuteln

-

Anwendungen und branchenspezifische Nachfrage nach vakuumversiegelten Kunststoffverpackungen

- Verlängerung der Haltbarkeit bei Lebensmittelverpackungen mithilfe von vakuumversiegelten Kunststoffbeuteln

- Medizinische und pharmazeutische Anwendungen für sterile, gasdicht verschlossene Verpackungen

- Industrielle und consumerseitige Anwendungen treiben die Nachfrage nach zuverlässigen Verpackungslösungen

- Zukunftstrends: Nachhaltigkeit und Innovation bei Kunststoffbeutelmaschinen

-

FAQ-Bereich

- Welche Materialien werden häufig für vakuumversiegelte Plastiktüten verwendet?

- Wie hilft das Vakuumieren bei der Lebensmittelverpackung?

- Welche Nachhaltigkeitstrends gibt es in der Herstellung von Plastiktüten?

- Wie werden Qualitätsprüfungen bei der Produktion von vakuumversiegelten Tüten durchgeführt?