プラスチック袋製造機が高品質な真空密封を可能にする仕組み

真空対応フィルムの製造におけるプラスチック袋製造機技術の役割

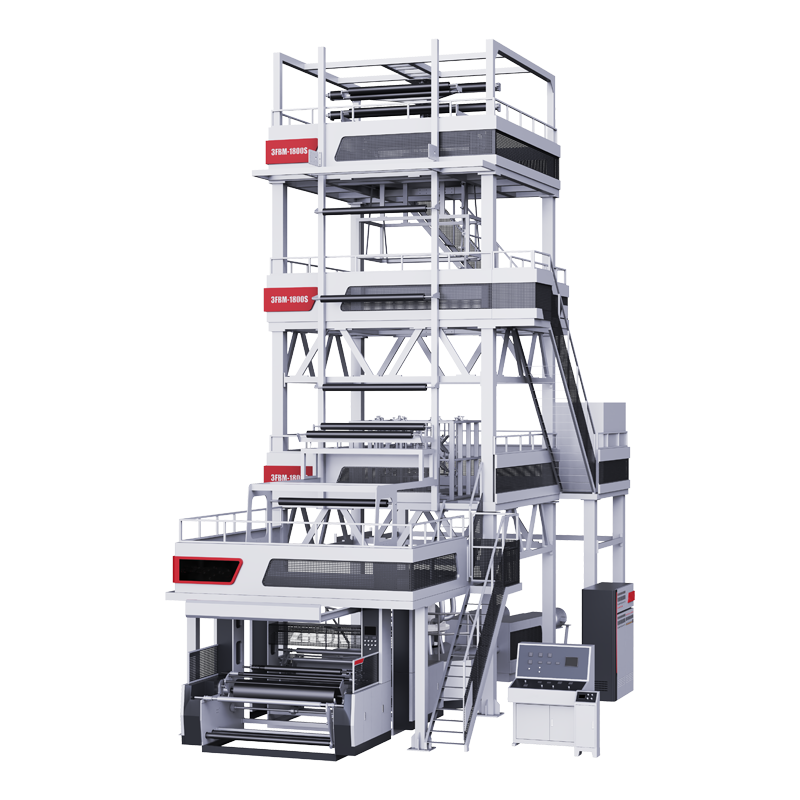

今日のプラスチック袋製造装置は、適切な真空シール用途に必要な多層フィルムを作成するために、高度な共押出(コエキストラージョン)技術に依存しています。基本的な構成には、必要な密閉性を生み出すポリエチレン製の内層があり、それに酸素の透過を防ぐ外側の保護層としてナイロンまたはEVOHが組み合わされています。厚さの正確な制御も非常に重要です。ほとんどの機械ではフィルムの厚さを約0.001インチ以内で制御でき、これにより材料が十分に緻密になり、真空状態が正しく維持されます。また、食品包装内の結露を防ぐため、防曇剤も添加されています。研究によると、これらの多層フィルムは通常の単層フィルムと比較して酸素の透過を約93%低減できるため、店頭での商品の鮮度保持期間が大幅に延びます。

自動包装ラインにおける袋形成と真空シール工程の統合

主要な製造業者は、誰もが知っているPLCシステムを使用してプラスチック袋製造装置を直下の真空チャンバーに直接接続することで、ほとんどの場合、パッケージあたり約2.3秒のサイクルタイムを実現しています。これらの機械がこれほどスムーズに連携すれば、作業者が製品に手作業で触れる必要がなくなり、汚染問題や材料を大量に無駄にする厄介なシール不良の問題を削減できます。サーボ駆動のテンション制御により、毎分ほぼ200枚ものバッグを生産する高速運転時でも、約0.5ミリメートル以内の精度で位置が正確に保たれます。また、50マイクロメートルを超える不良シールを検出し、包装工程に進む前に即座に排除する内蔵品質検査機能も見逃せません。これにより、最終的に不良品が減少し、長期的には顧客満足度の向上につながります。

気密性が高く耐久性のある真空シールプラスチックパッケージのための素材の完全性の確保

真空条件下で確実に機能するためには、プラスチック袋が厳しい性能基準を満たしている必要があります。

| 試験パラメータ | 標準要件 | 業界基準 |

|---|---|---|

| 耐圧強度 | ≤35 psi | 42 psi (ASTM D2582-21) |

| シール剥離強度 | ≤4.5 N/15mm | 5.8 N/15mm (ISO 527-3) |

| 酸素透過率 | ≤15 cc/m²/日 | <8 cc/m²/日 (FDA 21 CFR) |

高度な生産ラインでは、リアルタイムでこれらのパラメータを監視するために、インライン厚さ計測装置やサーモグラフィーが採用されています。このシステムは0.1秒間隔で押出温度やシール圧力を自動調整し、一貫性を維持します。最近の研究で示されているように、このフィードバック制御により、真空対応包装フィルムの欠陥品率は99.6%まで低減されます。

真空包装に最適化されたプラスチック袋製造機の主要機能

材質対応性:真空密封用の強くて柔軟なプラスチック袋を作成

プラスチック袋製造機械は 真空処理用に設計され ポリエチレン (PE),ポリプロピレン (PP) や PE/EVOH/PEの組み合わせなどの 複雑な多層素材など 様々な材料で動作します この素材が特別なのは 柔軟性がある一方で 穴を突き破るには耐える能力です さらに酸素が 通過するのを防ぎます 薄膜は80〜150マイクロンの厚さで 十分な強さで 固体密封を形成するのに適したバランスをとっています 密封作業中に強い圧力にさらされたら 層が分離しないように 精密調整が必要です 食品の包装に関しては 特にこの壁層は 商品の形状を気にせず 商品を新鮮に保ちながら 包装を緊密にします

精密な熱密封と切断システム

温度制御モジュールは、信頼性が高く気密性のあるシールを形成するために不可欠な、設定値に対して±1°Cの範囲内でヒートシールバーの温度を維持します。レーザー誘導式切断システムは±0.3mmの精度を達成し、真空の完全性を損なう微細な裂け目を防止します。両面冷却により、従来の方法と比較して25%速くシール部を固化させ、しわの発生を最小限に抑え、構造強度を向上させます。

一貫した生産を実現するための包装機械との自動化および統合

サーボ駆動の製袋機は、それらのPLCシステムを通じてフィラーおよびシーラーと連携することで、手動操作時と比較して位置ずれの問題を約90%削減します。厚さ制御に関しては、超音波センサーがリアルタイムで常に監視を行い、押出速度を必要に応じて調整することで、フィルムの均一性を±5%以内の変動に保ちます。高速タイプのモデルでは、ロボット式パレタイジング装置との連携も非常に良好です。完全自動化された生産ラインにおいては、毎分120〜150枚のバッグを製造するスピードに達することが可能です。

大量かつ連続生産向けの省エネルギー設計

可変周波数ドライブ(VFD)は、低需要時において固定速度モーターと比較してエネルギー消費を30~40%削減します。熱回収システムは、シーリング工程から発生する廃熱エネルギーの65%を回収し、樹脂の予備加熱に再利用します。モジュラー設計により、構成部品の選択的な電力供給が可能になり、バッチ生産環境でのアイドル時のエネルギー使用量を50%削減します。

樹脂から使いやすい製品まで:真空包装袋の製造プロセス

フィルム押出と冷却:プラスチック袋製造機における均一な基材の形成

この工程は、小さなポリマー樹脂ペレットがプラスチック袋製造機に投入されるところから始まります。内部でそれらは溶け、大きな輪のような部分(円形ダイス)を通って押し出され、長いチューブ状の形になります。次に冷却工程があり、これは非常に重要です。製造業者は、熱いプラスチックを冷たいローラー上に通すか、エアジェットで吹いて、厚さ50~150ミクロンの均一な硬さを持つ状態まで硬化させます。この工程が適切に行われないと、後で真空条件下での袋の強度に影響が出るため、非常に重要です。冷却が不均一だと、材料内部の結晶構造にばらつきが生じ、プラスチックに弱い部分ができてしまいます。適切な冷却により、ASTM D882-18の引張強度試験基準を問題なく満たす品質が確保されます。

バッグ加工:真空包装規格向けの切断、成形、密封

自動切断工程では、冷却されたフィルムを正確な寸法にカットした後、約130〜160度の範囲で作動する熱シール工程に進み、真空パックにとって不可欠な気密性の高い側面の縫い目を形成します。レーザー誘導式のアライメントにより、±0.5ミリメートル以内の精度が保たれるため、真空シールを損なうような微小な隙間が生じる可能性はほとんどありません。層同士を接合する際には、従来の接着剤ではなく高周波溶着が採用されます。この方法により、3.5〜5.5ニュートン/センチメートルの引張荷重に耐えられる非常に強固なシールが得られます。これらの結果はISO 527-3規格のすべての要求事項を満たしており、製造業者は業界の期待に応える品質を得ていることを確信できます。

品質保証:厚さ、シール強度、気密性のテスト

最終的な品質検査には以下が含まれます。

- 厚さの一貫性 :超音波センサーがロールごとに20~30か所を測定し、公差を±5%以内に保つようにしています

- シールの完全性 0.8~1 barの空気注入を使用した圧力減衰試験により、10 µm以下の漏れを検出します

- 材料の耐久性 繰り返し疲労試験では、6~12か月分の保管ストレスを模擬します

これらのプロトコルにより、バッグのライフサイクル全体を通じて酸素透過率が0.01%未満に保たれ、非真空包装と比較して製品の保存寿命が3~5倍に延長されます

真空シールされたプラスチック包装の用途および産業界の需要

真空シールされたプラスチック包装は現在、複数の分野で不可欠となっており、保存性、保護性、効率性を兼ね備えています。高度な技術は、生もの食品から無菌医療機器まで、カスタマイズされた気密ソリューションの大規模生産を支援しています。以下に、市場拡大を牽引している主な分野を3つ示します プラスチック袋製造機 生もの食品から無菌医療機器まで、カスタム化された気密ソリューションの大規模生産を支援しています。以下に、市場拡大を牽引している主な分野を3つ示します

真空シールプラスチック袋による食品包装の保存期間の延長

酸素を除去することで、真空密封は厄介な微生物の増殖を大幅に遅らせ、通常よりも3〜5倍長く食品の新鮮さを保つことができます。これは廃棄物削減において非常に重要です。なぜなら、最近の研究によると、約6割の人々が家庭で食品を捨てているからです。テイクアウト形式の食事の注文やオンラインでの食料品購入が増えるにつれ、現在約79億ドルの真空包装食品市場は、今後6年以内に110億ドル以上に達すると予想されています。最近では、製造業者が高度な機械を使用して空気の透過を防ぐ高バリア性フィルムを作成しており、これにより肉類、チーズ、果物、野菜などの味や食感を包装後も維持することができます。

滅菌済みの気密包装の医療および医薬品用途

医療分野では、手術器具、インプラント、さまざまな医薬品を汚染物質から守るために、真空シールされたプラスチック包装が広く使用されています。これらのパッケージは気密性に優れており、保管中や輸送中に内容物が無菌状態のまま保たれるため、適切な医療包装に関する重要なISO 11607規格にも適合しています。多くの製薬企業は、湿気に敏感な薬品を取り扱う際に、こうした正確に密封されたポーチに頼っています。試験結果によると、ほとんどのロットで漏れ率が非常に低く、時には0.01%未下にまで抑えられています。このような信頼性の高い包装は、製品回収のリスクを低減し、集中治療室やその他の高リスク環境で治療を受ける患者の安全性を最終的に高めます。

産業用および民生用アプリケーションによる信頼性の高い包装ソリューションの需要拡大

真空包装は、食品の新鮮さを保ったり医療用品を保護したりするだけでなく、湿気の多い環境で電子機器を乾燥状態に保つという点でも大きな効果を発揮します。自動車メーカーは、倉庫に保管されている金属部品の錆を防ぐためにこれに依存しています。洋服が海を超えて輸送される際も、この技術により湿気から守られています。製造工程側も最近大きく進化しています。大規模な産業用機械は、重い製品を取り扱う際に簡単に破れることのない、はるかに頑丈なプラスチックフィルムを生産しています。一方、一般消費者は店舗で透明な真空パックを目にする機会が増えています。企業は、顧客が購入前に中身を確認したいと考えていることを理解しているからです。オンラインショッピングが急成長する中で、より優れた包装ソリューションへの需要が実際に高まっています。昨年の『包装効率レポート(Packaging Efficiency Report)』による最近の調査によると、耐久性のある真空パックを使用することで、輸送中の損傷を約40%削減できるということです。現代では多くの荷物が配送中に紛失したり破損したりすることを考えれば、これは納得のいく結果です。

将来のトレンド:プラスチック袋製造機械における持続可能性と革新

スマート製造:次世代包装機械におけるIoTとセンサー

最新のプラスチック袋製造機械には、インターネット接続されたセンサーやリアルタイム分析ツールが搭載されており、効率性が大幅に向上しています。これらのシステムは、生産中の熱レベル、圧力値、フィルムの厚さなどの状態を常に監視します。そして機械設定を自動的に調整することで、重要なシール性能を損なうことなく、材料の廃棄量を約15%削減できます。2024年にIndustry 4.0関係者から発表された最近の報告書によると、こうしたネットワーク接続された機械を使用している工場では、フル稼働時のエネルギー消費量が古い設備と比較して約20%低下したとのことです。世界的にスマートな包装ソリューションへの需要が高まる中で、経済的・環境的観点からも、このようなインテリジェント製造への移行は非常に理にかなっています。

生分解性およびリサイクル可能な食品包装材への移行

2024年にPIRA Internationalが行った最近の調査によると、現在、約3分の2の買い物客が環境にやさしい包装材を好むようになっています。そのため、多くの製造業者がPLAやPBATなどの生分解性材料を製品に使用し始めています。幸いなことに、今日の機械設備はこうした代替素材にも問題なく対応でき、しっかりとした密封性も維持できます。さらに良い点は、これらの新しいフィルムが通常のプラスチックごみと比べて約90%も速く分解されるということです。もう一つ注目に値する進展として、企業は再生PETを製造プロセスに効果的に混合する方法を見つけ出しています。この手法により、新品のプラスチックから作る場合と比較して、個々の袋あたり約40%の二酸化炭素排出量を削減できます。業界の大手企業の中には、食品の新鮮さや保存期間を損なうことのない、堆肥化可能な真空保存バッグを生み出す最先端技術の実験をすでに始めているところもあります。

B2Bパッケージングにおけるコスト効率と環境責任の両立

製造業界では、環境に優しくなることと収益性を維持することの両立が難しい課題となっていますが、スマートな設備投資によってこのギャップを埋める方法があります。モジュール式の袋製造機械を例に挙げてみましょう。これにより企業は、生産工程全体を一新することなく、段階的に環境に配慮した技術を導入できます。グリーンテック・パッケージング社の2024年レポートによると、一部の施設では太陽光発電式ヒーターを導入しており、これにより1台あたりの電気代を約20%削減しています。伝統的なプラスチックではなく、薄くて強度のある生分解性素材専用に設計された機械に切り替えることで、実際にコストも節約できます。1,000枚の袋を製造する場合、従来のプラスチック製との差額は平均して約15ドルの節約になり、その差は急速に積み上がります。しかし本当に大きな違いを生むのは、企業が生産プロセスに並行してリサイクルシステムを導入したときです。ある大手真空包装工場では、廃材を再び使用可能な部品へと変える内部リサイクルループを構築した結果、廃棄物処理費用を40%削減しました。

よくある質問セクション

真空シールされたプラスチック袋に一般的に使用される材料は何ですか?

真空シールされたプラスチック袋は通常、柔軟性とバリア性で知られるポリエチレン(PE)、ポリプロピレン(PP)、およびPE/EVOH/PEのような多層構造の組み合わせで作られています。

真空シールは食品包装においてどのように役立ちますか?

真空シールは酸素を除去することで微生物の成長を遅らせ、風味や食感を保ちながら食品の保存期間を3〜5倍に延長します。

プラスチック袋製造におけるサステナビリティのトレンドは何ですか?

環境への影響を減らしつつも強力なシール性能を維持するために、PLA、PBAT、再生PETなどの生分解性またはリサイクル可能な材料への移行が進んでいます。

真空シール袋の製造工程では、品質検査はどのように行われますか?

品質検査には、厚さの一様性、圧力減衰法によるシール強度試験、および長期保管時のストレスを模擬した繰り返し疲労試験が含まれます。