Как машины для производства пластиковых пакетов обеспечивают качественное вакуумное запечатывание

Роль технологии машин для производства пластиковых пакетов в создании пленок, готовых к вакуумированию

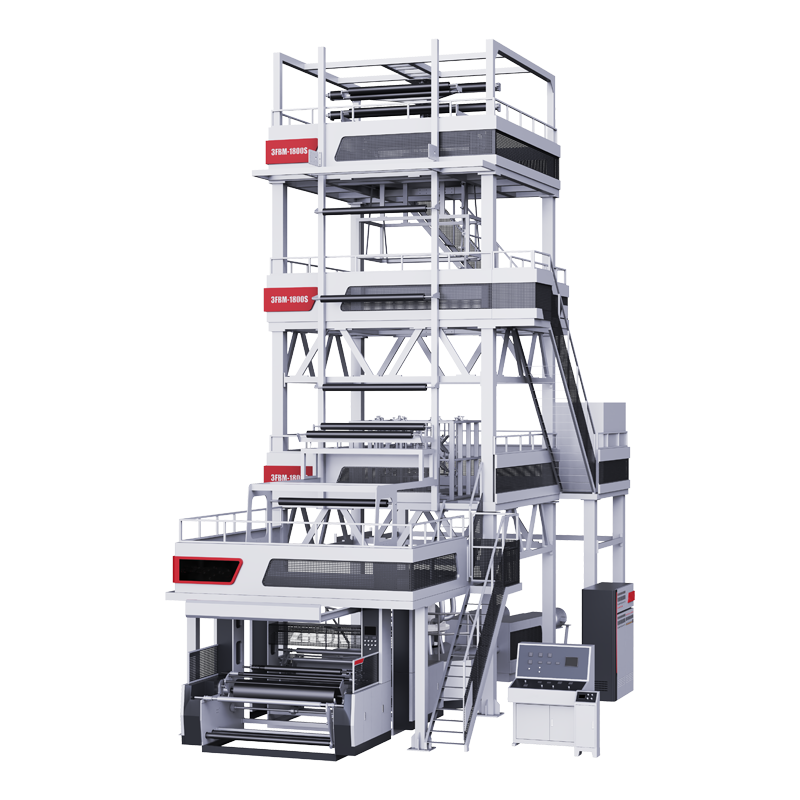

Современное оборудование для производства пластиковых пакетов использует сложную технологию сополимеризации для создания многослойных пленок, необходимых для правильного вакуумного уплотнения. Базовая конфигурация обычно включает внутренний слой из полиэтилена, обеспечивающий плотное запечатывание, и внешний защитный слой из нейлона или EVOH, предотвращающий проникновение кислорода. Также очень важна точная толщина материала. Большинство машин способны контролировать толщину пленки с точностью до 0,001 дюйма, что обеспечивает достаточную плотность материала для надежного удержания вакуума. Кроме того, добавляются антитуманные компоненты, препятствующие образованию конденсата внутри упаковки с продуктами. Исследования показывают, что такие многослойные пленки снижают проницаемость по кислороду примерно на 93 процента по сравнению с обычными однослойными вариантами, что позволяет продуктам дольше сохранять свежесть на полках магазинов.

Интеграция формирования пакетов и вакуумной герметизации в автоматизированных упаковочных линиях

Ведущие производители подключают свое оборудование для производства пластиковых пакетов напрямую к расположенным ниже вакуумным камерам с помощью известных всем систем PLC, что позволяет сократить время цикла до примерно 2,3 секунды на упаковку в большинстве случаев. Когда эти машины работают столь слаженно, отпадает необходимость в ручном контакте работников с продукцией, что снижает риски загрязнения и устраняет надоедливые проблемы с герметизацией, приводящие к значительным потерям материала. Сервоприводные системы контроля натяжения также обеспечивают точное совмещение компонентов с отклонением не более чем на полмиллиметра, даже при скоростях, позволяющих выпускать почти 200 пакетов в минуту. И, конечно, нельзя забывать о встроенных системах контроля качества, которые обнаруживают плохо запечатанные швы шириной более 50 микрон и немедленно удаляют такие пакеты из производственной линии до попадания на этап упаковки. Это означает меньшее количество брака в целом и повышение удовлетворенности клиентов в долгосрочной перспективе.

Обеспечение целостности материала для герметичных, прочных вакуумных пластиковых упаковок

Для надежной работы в вакуумных условиях пластиковые пакеты должны соответствовать строгим стандартам производительности:

| Параметр теста | Стандартное требование | ПРОМЫШЛЕННЫЙ СТАНДАРТ |

|---|---|---|

| Прочность на разрыв | ≤35 psi | 42 psi (ASTM D2582-21) |

| Сопротивление разрыву шва | ≤4,5 Н/15 мм | 5,8 Н/15 мм (ISO 527-3) |

| Скорость проникновения кислорода | ≤15 см³/м²/сутки | <8 см³/м²/сутки (FDA 21 CFR) |

Передовые производственные линии используют встроенные измерители толщины и тепловизионные системы для непрерывного контроля этих параметров в реальном времени. Система корректирует температуру экструзии и давление герметизации с интервалом в 0,1 секунды, обеспечивая стабильность. Как показали недавние исследования, такая система замкнутого цикла обеспечивает 99,6% продукции без дефектов для упаковочной пленки, готовой к вакуумированию.

Основные характеристики машины для производства пластиковых пакетов с вакуумной оптимизацией

Совместимость с материалами: создание прочных и гибких пластиковых пакетов для вакуумной упаковки

Машины для производства пластиковых пакетов, предназначенные для вакуумных процессов, работают с различными материалами, включая полиэтилен (PE), полипропилен (PP) и многослойные композиты, такие как комбинации PE/EVOH/PE. Особенность этих материалов заключается в их способности сохранять гибкость и устойчивость к проколам, а также эффективно препятствовать проникновению кислорода. Толщина большинства плёнок составляет от 80 до 150 микрон, что обеспечивает оптимальный баланс между прочностью и способностью формировать надёжные герметичные швы. Параметры экструзии необходимо тщательно настраивать, чтобы слои не расслаивались под воздействием высокого давления во время операций герметизации. Что касается упаковки пищевых продуктов, то барьерные слои выполняют двойную функцию: они сохраняют свежесть содержимого и плотно облегают продукт любой формы.

Системы точной термосварки и резки для предотвращения утечки воздуха

Модули управления температурой поддерживают температуру нагревательных элементов в пределах ±1 °C от заданных значений, что имеет решающее значение для формирования надежных герметичных соединений. Системы резки с лазерным наведением обеспечивают точность ±0,3 мм, предотвращая микроразрывы, которые могут нарушить герметичность вакуума. Двустороннее охлаждение закрепляет швы на 25 % быстрее по сравнению с традиционными методами, минимизируя морщины и повышая прочность конструкции.

Автоматизация и интеграция с упаковочным оборудованием для стабильного выхода продукции

Сервоприводные машины для изготовления пакетов работают совместно с дозаторами и герметизаторами через системы ПЛК, что снижает проблемы с несоосностью примерно на девяносто процентов по сравнению с ручной работой. Для контроля толщины ультразвуковые датчики постоянно осуществляют мониторинг в режиме реального времени, чтобы при необходимости корректировать скорость экструзии и поддерживать стабильность пленки с отклонением всего в пять процентов. Что касается высокоскоростных версий, они также хорошо интегрируются с роботизированным паллетизирующим оборудованием. Речь идет о скоростях производства, достигающих от 120 до 150 пакетов в минуту в конфигурациях, где весь процесс полностью автоматизирован от начала до конца.

Энергоэффективная конструкция для высокотехнологичных непрерывных производственных циклов

Приводы с переменной частотой (VFD) снижают энергопотребление на 30–40% в периоды низкого спроса по сравнению с двигателями постоянной скорости. Системы рекуперации тепла улавливают 65% избыточной тепловой энергии от процессов герметизации и повторно используют её для предварительного нагрева смол. Модульные конструкции позволяют избирательно включать питание компонентов, сокращая расход энергии в режиме ожидания на 50% в условиях серийного производства.

От смолы до готового продукта: Процесс производства вакуумных упаковочных пакетов

Экструзия и охлаждение плёнки: Формирование однородного базового материала в машине для производства пластиковых пакетов

Всё начинается с того, что маленькие гранулы полимерной смолы загружаются в машину для производства полиэтиленовых пакетов. Внутри они расплавляются и продавливаются через кольцо большого размера (это так называемая круглая фильера), формируя длинную трубку. Далее следует важный этап охлаждения. Производители либо пропускают горячий пластик через холодные ролики, либо обдувают его струями воздуха до тех пор, пока он не затвердеет, образуя материал равномерной толщины — от 50 до 150 микрон. Правильное охлаждение имеет большое значение для прочности пакетов при последующем использовании под вакуумом. Если охлаждение проходит неравномерно, в пластике появляются слабые места из-за неоднородного кристаллического строения материала. Правильное охлаждение гарантирует соответствие материала стандартам ASTM D882-18 по механической прочности без каких-либо проблем.

Изготовление пакетов: резка, формовка и герметизация в соответствии со стандартами вакуумной упаковки

Автоматизированный процесс резки обрезает охлаждённую плёнку до точных размеров перед переходом к этапу термогерметизации, который осуществляется при температуре около 130–160 градусов Цельсия для формирования важнейших герметичных боковых швов. Благодаря лазерному позиционированию с допуском в полмиллиметра практически исключается появление мельчайших зазоров, которые могут нарушить вакуумное уплотнение. Когда требуется соединить слои вместе, вместо традиционных клеевых составов используется высокочастотная сварка. Этот метод обеспечивает очень прочные швы, способные выдерживать усилия на разрыв в диапазоне примерно от 3,5 до 5,5 Ньютонов на сантиметр. Полученные результаты соответствуют всем требованиям стандарта ISO 527-3, поэтому производители знают, что получают качество, отвечающее отраслевым ожиданиям.

Обеспечение качества: испытания на толщину, прочность шва и герметичность

Окончательная проверка качества включает:

- Равномерность толщины : Ультразвуковые датчики измеряют 20–30 точек на каждый рулон, обеспечивая соблюдение допусков в пределах ±5%

- Целостность уплотнения : Тесты на снижение давления с использованием подачи воздуха 0,8–1 бар выявляют утечки ≤10 мкм

- Долговечность материалов : Испытания на усталость при циклических нагрузках имитируют напряжение, возникающее при хранении в течение 6–12 месяцев

Эти протоколы обеспечивают уровень проницаемости по кислороду ниже 0,01% на протяжении всего жизненного цикла пакета, увеличивая срок хранения продукции в 3–5 раз по сравнению с упаковкой без вакуума.

Области применения и рыночный спрос на пластиковую упаковку с вакуумным запечатыванием

Пластиковая упаковка с вакуумным запечатыванием сейчас имеет важнейшее значение для множества отраслей, сочетая сохранность, защиту и эффективность. Современные машины для изготовления пластиковых пакетов технологии поддерживают массовое производство индивидуальных герметичных решений — от скоропортящихся продуктов питания до стерильных медицинских изделий. Ниже приведены три ключевые области, стимулирующие расширение рынка.

Увеличение срока годности пищевой упаковки с помощью вакуумных полиэтиленовых пакетов

Когда мы удаляем кислород, вакуумная упаковка действительно замедляет рост надоедливых микроорганизмов и может продлить свежесть продуктов в 3–5 раз дольше обычного. Это особенно важно для сокращения пищевых отходов, поскольку, согласно последним исследованиям, около шести из десяти человек выбрасывают продукты дома. Ожидается, что рынок вакуумной упаковки вырастет с нынешних примерно 7,9 миллиарда долларов до более чем 11 миллиардов долларов за ближайшие шесть лет, поскольку всё больше людей заказывают готовые блюда на вынос и покупают продукты через интернет. В настоящее время производители используют передовое оборудование для создания высокобарьерных плёнок, которые не пропускают воздух, что помогает сохранить вкус и текстуру мяса, сыров, а также фруктов и овощей после упаковки.

Медицинское и фармацевтическое применение стерильных герметичных упаковок

В здравоохранении широко используется герметичная пластиковая упаковка для хранения хирургических инструментов, имплантов и различных лекарственных препаратов в условиях, исключающих попадание загрязнений. Воздушно-непроницаемая структура таких упаковок гарантирует сохранение стерильности при хранении и транспортировке, что соответствует важным требованиям стандарта ISO 11607 к медицинской упаковке. Многие фармацевтические компании полагаются на такие точно запечатанные пакеты при работе с препаратами, чувствительными к влаге. Испытания показывают, что большинство партий имеют чрезвычайно низкий уровень утечки — иногда менее 0,01%. Такая надежная упаковка снижает количество отзывов продукции и в конечном итоге повышает безопасность пациентов, нуждающихся в лечении в отделениях интенсивной терапии или других условиях высокого риска, где загрязнение может оказаться смертельным.

Промышленные и потребительские применения, стимулирующие спрос на надежные решения для упаковки

Вакуумная упаковка полезна не только для сохранения свежести продуктов или защиты медицинских материалов. Она также отлично подходит для электроники, защищая её от влаги в условиях высокой влажности. Производители автомобилей используют её, чтобы предотвратить образование ржавчины на металлических деталях, хранящихся на складах. Даже одежда, перевозимая через океаны, остаётся защищённой от влаги благодаря этой технологии. Технологии упаковки значительно развивались в последнее время. Современные промышленные установки производят значительно более прочные полимерные плёнки, которые не рвутся при транспортировке тяжёлых изделий. В то же время обычные покупатели видят в магазинах прозрачные вакуумные упаковки, поскольку компании понимают, что потребители хотят видеть товар перед покупкой. С ростом онлайн-торговли возросла потребность в более совершенных решениях для упаковки. Согласно недавнему исследованию из отчёта Packaging Efficiency Report за прошлый год, использование прочных вакуумных упаковок сокращает повреждения при транспортировке примерно на 40%. Это логично, если учесть, как много посылок теряется или повреждается во время доставки в наши дни.

Будущие тенденции: устойчивость и инновации в машинах для производства пластиковых пакетов

Смарт-производство: технологии Интернета вещей и датчики в упаковочном оборудовании следующего поколения

Современные машины для производства пластиковых пакетов теперь оснащаются датчиками с подключением к интернету и инструментами анализа в реальном времени, что значительно повышает их эффективность. Эти системы постоянно контролируют такие параметры, как уровень нагрева, показания давления и толщину плёнки в процессе производства, а затем автоматически корректируют настройки оборудования. Это позволяет сократить расход материала примерно на 15 процентов, не жертвуя качеством важнейших герметичных швов. Недавний отчёт 2024 года от специалистов в области Industry 4.0 также продемонстрировал впечатляющие результаты: предприятия, использующие такие подключённые машины, зафиксировали снижение энергопотребления на 20 процентов по сравнению со старым оборудованием при работе на полной мощности. По мере того как компании по всему миру стремятся удовлетворить растущий спрос на более умные решения для упаковки, переход к интеллектуальному производству становится логичным шагом как с экономической, так и с экологической точки зрения.

Переход на биоразлагаемые и перерабатываемые материалы для упаковки пищевых продуктов

Согласно недавним исследованиям PIRA International в 2024 году, около двух третей покупателей теперь предпочитают экологически чистые варианты упаковки. Именно поэтому многие производители начали использовать биоразлагаемые материалы, такие как PLA и PBAT, для своей продукции. Хорошая новость заключается в том, что современное оборудование прекрасно работает с этими альтернативными материалами, обеспечивая при этом надежную герметизацию. Что ещё лучше? Эти новые плёнки разлагаются примерно на 90 процентов быстрее, чем обычные пластиковые отходы. Также стоит упомянуть ещё одно направление развития: компании находят способы успешно внедрять переработанный ПЭТ в свои производственные процессы. Такой подход снижает выбросы углекислого газа примерно на 40% на каждый отдельный пакет по сравнению с производством из первичного пластика. Некоторые известные игроки отрасли уже экспериментируют с передовыми технологиями создания компостируемых вакуумных пакетов для хранения, которые не ухудшают свежесть и срок годности продуктов.

Сочетание экономической эффективности и экологической ответственности в упаковке для B2B

Производственный сектор сталкивается с трудностями в поиске баланса между экологичностью и прибыльностью, однако этот разрыв можно преодолеть за счёт разумных инвестиций в оборудование. Возьмём, к примеру, модульные машины для производства пакетов. Они позволяют компаниям постепенно внедрять экологически чистые технологии, не перестраивая полностью производственные процессы. Некоторые предприятия начали устанавливать солнечные нагреватели, что, согласно отчёту GreenTech Packaging за 2024 год, позволяет сократить расходы на электроэнергию примерно на 20% на одну машину. Когда производители переходят на оборудование, специально предназначенное для тонких, но прочных биоразлагаемых материалов, они также экономят деньги. Разница в стоимости быстро накапливается — в среднем около 15 долларов экономии при производстве 1000 пакетов вместо традиционного пластика. Однако наибольший эффект достигается, когда компании внедряют системы переработки непосредственно на своих производственных линиях. Одному из крупных заводов по производству вакуумной упаковки удалось снизить расходы на утилизацию отходов на 40% после создания внутреннего цикла переработки, превращающего отходы обратно в пригодные для использования компоненты продукции.

Раздел часто задаваемых вопросов

Какие материалы обычно используются в пластиковых пакетах с вакуумным запечатыванием?

Пластиковые пакеты с вакуумным запечатыванием, как правило, изготавливаются из полиэтилена (PE), полипропилена (PP) и многослойных комбинаций, таких как PE/EVOH/PE, известных своей гибкостью и барьерными свойствами.

Каким образом вакуумная упаковка помогает при фасовке продуктов питания?

Вакуумная упаковка удаляет кислород, замедляя рост микроорганизмов и сохраняя продукты питания в течение времени, превышающего в 3–5 раз обычный срок, при этом сохраняется вкус и текстура.

Каковы тенденции устойчивого развития в производстве пластиковых пакетов?

Наблюдается переход к биоразлагаемым и перерабатываемым материалам, таким как PLA, PBAT и переработанный ПЭТ, чтобы уменьшить воздействие на окружающую среду, сохраняя при этом прочность швов.

Как проводятся проверки качества при производстве вакуумных пакетов?

Проверки качества включают контроль равномерности толщины, испытания целостности шва методом снижения давления и испытания на усталость для моделирования длительных нагрузок при хранении.

Содержание

- Как машины для производства пластиковых пакетов обеспечивают качественное вакуумное запечатывание

-

Основные характеристики машины для производства пластиковых пакетов с вакуумной оптимизацией

- Совместимость с материалами: создание прочных и гибких пластиковых пакетов для вакуумной упаковки

- Системы точной термосварки и резки для предотвращения утечки воздуха

- Автоматизация и интеграция с упаковочным оборудованием для стабильного выхода продукции

- Энергоэффективная конструкция для высокотехнологичных непрерывных производственных циклов

- От смолы до готового продукта: Процесс производства вакуумных упаковочных пакетов

- Области применения и рыночный спрос на пластиковую упаковку с вакуумным запечатыванием

- Будущие тенденции: устойчивость и инновации в машинах для производства пластиковых пакетов

-

Раздел часто задаваемых вопросов

- Какие материалы обычно используются в пластиковых пакетах с вакуумным запечатыванием?

- Каким образом вакуумная упаковка помогает при фасовке продуктов питания?

- Каковы тенденции устойчивого развития в производстве пластиковых пакетов?

- Как проводятся проверки качества при производстве вакуумных пакетов?