چگونه دستگاههای ساخت کیسه پلاستیکی امکان درزگیری با کیفیت بالا در خلأ را فراهم میکنند

نقش فناوری دستگاه ساخت کیسه پلاستیکی در تولید فیلمهای آماده برای خلأ

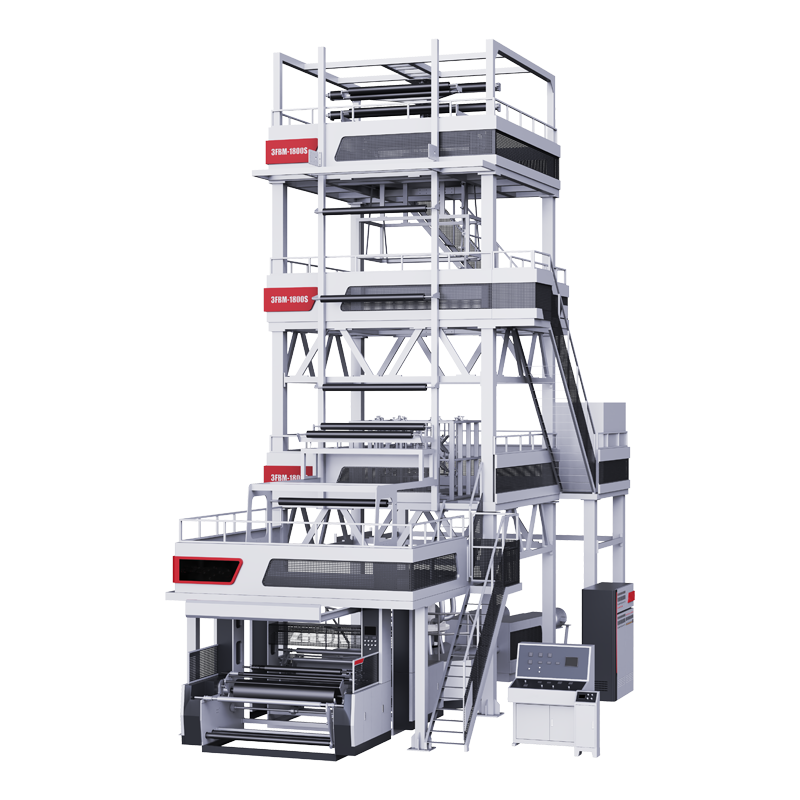

امروزه تجهیزات تولید کیسههای پلاستیکی به فناوری پیچیده همزدهای (co-extrusion) وابسته هستند تا فیلمهای چندلایهای را ایجاد کنند که برای کاربردهای مناسب در بستهبندی خلاء مورد نیاز است. چیدمان پایه معمولاً شامل یک لایه داخلی از پلیاتیلن است که آن درزهای محکمی را ایجاد میکند که ما به آن نیاز داریم، همراه با یکی از مواد نایلون یا EVOH به عنوان لایه محافظ بیرونی در برابر نفوذ اکسیژن. تنظیم دقیق ضخامت در اینجا نیز بسیار مهم است. اکثر ماشینها قادر به کنترل ضخامت فیلم در حدود 0.001 اینچ هستند، که باعث میشود ماده به اندازه کافی متراکم بماند تا خلاء به درستی حفظ شود. همچنین مواد ضد میعان (ضد مَد) به فیلم اضافه میشود تا تشکیل رطوبت درون بستههای غذایی جلوگیری شود. تحقیقات نشان میدهد که این فیلمهای چندلایهای نسبت به گزینههای معمولی تکلایه، حدود 93 درصد از عبور اکسیژن را کاهش میدهند، بدین معنا که محصولات مدت بیشتری تازه روی قفسههای فروشگاهها باقی میمانند.

ادغام بین شکلدهی کیسه و بستهبندی خلاء در خطوط بستهبندی خودکار

تولیدکنندگان پیشرو تجهیزات تولید کیسه پلاستیکی خود را مستقیماً از طریق سیستمهای PLC معروف به محفظههای خلاء در زیر متصل میکنند و در بیشتر موارد زمان چرخه را به حدود ۲٫۳ ثانیه در هر بستهبندی کاهش میدهند. وقتی این دستگاهها به این شکل روان با هم کار میکنند، دیگر نیازی به تماس دستی کارگران با محصول نیست که این امر مشکلات آلودگی و همچنین آن مشکلات مزاحم در بستهبندی که منجر به هدررفت حجم بالایی از مواد میشود را کاهش میدهد. کنترلهای تنش محرکه سروو نیز همه چیز را به خوبی در خط قرار میدهند و حتی در سرعتهایی که میتوانند تقریباً ۲۰۰ کیسه در دقیقه تولید کنند، انحراف را در حدود نیم میلیمتر حفظ میکنند. و همچنین نباید از سیستمهای بررسی کیفیت داخلی غافل شد که نشتیهای بیش از ۵۰ میکرون را تشخیص داده و بلافاصله آنها را از خط خارج میکنند قبل از اینکه وارد بستهبندی نهایی شوند. این امر به معنای کاهش کلی محصولات رد شده و افزایش رضایت مشتری در بلندمدت است.

تضمین یکپارچگی ماده برای بستههای پلاستیکی خلاء با مقاومت بالا و ضد هوا

برای عملکرد قابل اعتماد در شرایط خلاء، باید کیسههای پلاستیکی استانداردهای سختگیرانه عملکردی را رعایت کنند:

| پارامتر آزمون | نیازمندی استاندارد | معیار صنعت |

|---|---|---|

| استحکام ترکیدگی | ≤35 psi | 42 psi (ASTM D2582-21) |

| مقاومت در برابر جداشدن درز مهر و موم | ≤4.5 N/15mm | 5.8 N/15mm (ISO 527-3) |

| نرخ انتقال اکسیژن | ≤15 cc/m²/day | <8 cc/m²/day (FDA 21 CFR) |

خطوط تولید پیشرفته از دستگاههای اندازهگیری ضخامت آنلاین و تصویربرداری حرارتی برای نظارت بر این پارامترها به صورت زمان واقعی استفاده میکنند. سیستم در بازههای 0.1 ثانیهای دمای اکسترود و فشارهای مهر و موم را تنظیم میکند و از این طریق ثبات لازم را حفظ میکند. همانطور که در تحقیقات اخیر نشان داده شده، این کنترل حلقه بسته به خروجی بدون نقص 99.6٪ برای فیلمهای بستهبندی آماده خلاء دست مییابد.

ویژگیهای اصلی دستگاه ساخت کیسه پلاستیکی بهینهسازی شده برای خلاء

سازگاری با مواد: تولید کیسههای پلاستیکی محکم و انعطافپذیر برای درزگیری خلاء

دستگاههای ساخت کیسه پلاستیکی که برای فرآیندهای خلاء طراحی شدهاند، با مواد مختلفی از جمله پلیاتیلن (PE)، پلیپروپیلن (PP) و ترکیبات چندلایه پیشرفته مانند ترکیب PE/EVOH/PE کار میکنند. چیزی که این مواد را ویژه میکند، توانایی آنها در حفظ انعطافپذیری و مقاومت بالا در برابر نفوذ است، همچنین ایجاد سد مناسبی در مقابل نفوذ اکسیژن هستند. اکثر فیلمها به ضخامت حدود ۸۰ تا ۱۵۰ میکرون در میآیند که به نظر میرسد تعادل مناسبی بین استحکام کافی و توانایی ایجاد درزهای محکم را فراهم میکند. تنظیمات اکستروژن نیازمند دقت زیادی است تا لایهها در شرایط فشار شدید حین عملیات درزگیری از هم جدا نشوند. در مورد بستهبندی محصولات غذایی بهویژه، این لایههای سدکننده دو نقش را ایفا میکنند: هم محتوا را تازه نگه میدارند و هم بهصورت محکمی دور هر شکلی از محصول پیچیده میشوند.

سیستمهای دقیق درزگیری حرارتی و برش برای جلوگیری از نشت هوای داخل

ماژولهای کنترل دما، میلههای درزگیر حرارتی را در محدوده ±1°C نسبت به مقادیر تنظیمشده حفظ میکنند که برای ایجاد درزهای قابل اعتماد و ضد هوا بسیار حیاتی است. سیستمهای برش راهنما شده با لیزر به دقت ±0.3 میلیمتر دست مییابند و از ایجاد پارگیهای ریز که سلامت خلاء را تضعیف میکنند، جلوگیری میکنند. سیستم خنککنندگی دوطرفه درزها را 25٪ سریعتر از روشهای معمولی سفت میکند و چینوچروک را کاهش داده و استحکام ساختاری را بهبود میبخشد.

اتوماسیون و یکپارچهسازی با ماشینآلات بستهبندی برای تولید مداوم

دستگاههای ساخت کیسه با محرک سروو به همراه پرکنها و درزگیرها از طریق سیستمهای PLC کار میکنند که این امر مشکلات عدم ترازی را در مقایسه با عملیات دستی حدود نود درصد کاهش میدهد. برای کنترل ضخامت، سنسورهای فراصوتی بهطور مداوم وضعیت را در زمان واقعی بررسی میکنند تا بتوانند سرعت اکستروژن را بهگونهای تنظیم کنند که ثبات فیلم در محدوده تغییرات پنج درصدی حفظ شود. در مورد مدلهای سرعت بالا، این دستگاهها در واقع بهخوبی با تجهیزات پالتینگ رباتیک نیز اتصال برقرار میکنند. صحبت از سرعتهای تولیدی بین ۱۲۰ تا ۱۵۰ کیسه در هر دقیقه است که در چیدمانهایی انجام میشود که از ابتدا تا انتها کاملاً به صورت خودکار اجرا میشوند.

طراحی کممصرف برای تولید حجم بالا و دورههای تولید مداوم

درایوهای فرکانس متغیر (VFD) مصرف انرژی را در دورههای تقاضای پایین به میزان ۳۰ تا ۴۰ درصد نسبت به موتورهای با سرعت ثابت کاهش میدهند. سیستمهای بازیابی گرما، ۶۵ درصد از انرژی گرمایی هدر رفته ناشی از فرآیندهای درببندی را جمعآوری کرده و از آن برای پیشگرم کردن رزینها استفاده میکنند. طراحیهای ماژولار امکان فعالسازی انتخابی برق قطعات را فراهم میکنند و مصرف انرژی در حالت بیکاری را در محیطهای تولید دستهای تا ۵۰ درصد کاهش میدهند.

از رزین تا آمادهبهکار: فرآیند تولید کیسههای بستهبندی خلاء

اکستروژن و خنکسازی فیلم: شکلدهی به ماده اولیه یکنواخت در دستگاه ساخت کیسه پلاستیکی

همه چیز زمانی شروع میشود که دانههای رزین پلیمری کوچک وارد دستگاه ساخت کیسه پلاستیکی میشوند. در داخل دستگاه، این دانهها ذوب شده و از طریق حلقهای بزرگ (که قالب حلقوی نام دارد) عبور میکنند تا شکل لولهای بلندی را بگیرند. مرحله بعدی، خنکسازی است که نقش بسیار مهمی دارد. تولیدکنندگان یا پلاستیک داغ را روی غلتکهای سرد عبور میدهند یا با جتهای هوای سرد آن را خنک میکنند تا به حالت جامد درآمده و ضخامتی یکنواخت بین ۵۰ تا ۱۵۰ میکرون داشته باشد. دقت در این مرحله برای مقاومت کیسهها در شرایط خلاء بسیار مهم است. اگر خنکسازی بهطور یکنواخت انجام نشود، مناطق ضعیفی در پلاستیک ایجاد میشود، زیرا تشکیل کریستال درون ماده نامنظم خواهد بود. خنکسازی مناسب تضمین میکند که محصول نهایی بدون مشکل از استاندارد ASTM D882-18 برای آزمون مقاومت عبور کند.

تبدیل کیسه: برش، شکلدهی و درزگیری مطابق استانداردهای بستهبندی خلاء

فرآیند برش خودکار، فیلم سرد شده را قبل از انتقال به مرحله درزگیری حرارتی که در دمای حدود ۱۳۰ تا ۱۶۰ درجه سانتیگراد انجام میشود، به ابعاد دقیق تبدیل میکند و درزهای جانبی آببندی ضروری را ایجاد میکند. با همترازی لیزری که دقتی در حد نیم میلیمتر دارد، عملاً احتمال ایجاد شکافهای بسیار ریزی که ممکن است در مهر و موم خلأ اختلال ایجاد کنند، از بین رفته است. هنگام اتصال لایهها به یکدیگر، به جای چسبهای سنتی از جوشکاری با فرکانس بالا استفاده میشود. این روش درزهای بسیار محکمی ایجاد میکند که میتوانند در برابر نیروهای کششی در محدوده ۳٫۵ تا ۵٫۵ نیوتن بر سانتیمتر مقاومت کنند. این نتایج تمام الزامات تعیینشده در استاندارد ISO 527-3 را برآورده میکنند؛ بنابراین تولیدکنندگان مطمئن هستند که کیفیت تولید شده با انتظارات صنعتی همخوانی دارد.

تضمین کیفیت: آزمونهای ضخامت، استحکام درز و آببندی

بررسیهای نهایی کیفیت شامل:

- یکنواختی ضخامت : سنسورهای اولتراسونیک در هر رول ۲۰ تا ۳۰ نقطه را اندازهگیری میکنند و اطمینان حاصل میشود که تحملات در محدوده ±۵٪ باقی بمانند

- یکپارچگی درزگیری : آزمونهای کاهش فشار با استفاده از تزریق هوای 0.8 تا 1 بار، نشتیهای کمتر یا مساوی 10 میکرومتر را شناسایی میکند

- دوام مواد : آزمون خستگی چرخهای، تنش ناشی از 6 تا 12 ماه نگهداری را شبیهسازی میکند

این پروتکلها تضمین میکنند که نرخ انتقال اکسیژن در طول عمر کیسه به زیر 0.01٪ باقی بماند و ماندگاری محصول را در مقایسه با بستهبندی غیر خلأ، 3 تا 5 برابر افزایش دهد.

کاربردها و تقاضای صنعت برای بستهبندی پلاستیکی در خلأ

بستهبندی پلاستیکی در خلأ اکنون در بخشهای متعددی حیاتی است و حفظ، محافظت و کارایی را ترکیب میکند. پیشرفته ماشینهای سازنده کیسه پلاستیکی تولید انبوه راهحلهای سفارشی و ضد هوا را از مواد غذایی فاسدشدنی تا دستگاههای پزشکی استریل پشتیبانی میکنند. در زیر سه حوزه کلیدی که گسترش بازار را هدایت میکنند آورده شده است.

افزایش ماندگاری در بستهبندی مواد غذایی با کیسههای پلاستیکی در خلأ

وقتی اکسیژن را خارج میکنیم، درزگیری خلأ واقعاً رشد باکتریهای مزاحم را کند میکند و میتواند مدت حفظ تازگی غذا را تا ۳ تا ۵ برابر روش معمولی افزایش دهد. این موضوع از آن جهت بسیار مهم است که ضایعات غذایی را کاهش میدهد که طبق مطالعات اخیر، حدود شش نفر از هر ده نفر در خانه غذا را دور میریزند. بازار مواد غذایی بستهبندی شده در خلأ در حال حاضر حدود ۷٫۹ میلیارد دلار است و پیشبینی میشود در عرض شش سال به بیش از ۱۱ میلیارد دلار برسد، زیرا افراد بیشتری شروع به سفارش وعدههای غذایی از نوع فوری و خرید آنلاین مواد غذایی کردهاند. امروزه، تولیدکنندگان از ماشینآلات پیشرفته برای تولید فیلمهای با حائل بالا استفاده میکنند که از نفوذ هوا جلوگیری میکند و به حفظ طعم و بافت گوشت، پنیر و حتی میوهها و سبزیجات پس از بستهبندی کمک میکند.

کاربردهای پزشکی و دارویی برای بستههای استریل و درزگیری شده

حوزه بهداشت و درمان به شدت به بستهبندی پلاستیکی در خلاء متکی است تا ابزارهای جراحی، ایمپلنتها و انواع داروها را در برابر آلایندهها محافظت کند. ماهیت ضد نشت این بستهها تضمین میکند که تمامی موارد در حین نگهداری یا حمل و نقل به صورت استریل باقی بمانند؛ چیزی که الزامات مهم استاندارد ISO 11607 برای بستهبندی پزشکی مناسب را برآورده میسازد. بسیاری از شرکتهای داروسازی در واقع هنگام سروکار داشتن با داروهای حساس به رطوبت، به این کیسههای دقیقاً درزگیر شده اتکا میکنند. آزمایشها نشان میدهند که اکثر محمولهها دارای نرخ نشت بسیار پایینی هستند، گاهی کمتر از ۰٫۰۱ درصد. این نوع بستهبندی قابل اعتماد، باعث کاهش بازگرداندن محصولات و در نهایت افزایش ایمنی بیمارانی میشود که نیاز به درمان در بخشهای مراقبتهای ویژه یا سایر محیطهای پرخطر دارند و در آنجا آلودگی میتواند کشنده باشد.

کاربردهای صنعتی و مصرفی که تقاضا برای راهکارهای بستهبندی قابل اعتماد را افزایش میدهند

بستهبندی خلاء نه تنها فقط باعث تازه ماندن غذا یا محافظت از وسایل پزشکی میشود، بلکه واقعاً برای الکترونیک نیز کارهای شگفتانگیزی انجام میدهد و آنها را در شرایط مرطوب خشک نگه میدارد. سازندگان خودرو به این روش تکیه میکنند تا از تشکیل زنگ روی قطعات فلزی که در انبارها نگهداری میشوند جلوگیری کنند. حتی لباسهایی که از سراسر اقیانوسها حمل میشوند نیز بخاطر این فناوری در برابر رطوبت محافظت میشوند. در سمت تولید هم اخیراً تحولات قابل توجهی رخ داده است. ماشینآلات صنعتی بزرگ امروزه فیلمهای پلاستیکی بسیار مقاومتری تولید میکنند که هنگام حمل محصولات سنگین به راحتی پاره نمیشوند. در همین حال، مشتریان عادی این بستههای شفاف خلاء را در فروشگاهها میبینند، چون شرکتها میدانند مشتریان قبل از خرید میخواهند ببینند چه چیزی را میخرند. با رشد شدید خرید آنلاین، نیاز واقعی به راهحلهای بهتر بستهبندی افزایش یافته است. طبق تحقیقات اخیر گزارش کارایی بستهبندی در سال گذشته، استفاده از بستههای خلاء مقاوم، آسیبهای حین حمل و نقل را حدود ۴۰٪ کاهش میدهد. این موضوع منطقی به نظر میرسد، وقتی به این فکر کنیم که امروزه چقدر بستهها در حین انتقال گم یا خراب میشوند.

روند آینده: پایداری و نوآوری در ماشینهای ساخت کیسه پلاستیکی

تولید هوشمند: اینترنت اشیا و حسگرها در ماشینآلات بستهبندی نسل جدید

دستگاههای جدید تولید کیسه پلاستیکی اکنون با سنسورهای متصل به اینترنت و ابزارهای تحلیل زمان واقعی عرضه میشوند که واقعاً کارایی آنها را افزایش میدهند. این سیستمها به طور مداوم چیزهایی نظیر سطح حرارت، فشار و ضخامت فیلم در حین تولید را نظارت میکنند. سپس به صورت خودکار تنظیمات دستگاه را تغییر میدهند که این امر باعث کاهش حدود ۱۵ درصدی ضایعات مواد بدون compromise کردن روی درزهای بسیار مهم میشود. گزارش اخیر سال ۲۰۲۴ از متخصصان صنعت ۴٫۰ چیز جالب توجهی نیز نشان داد: کارخانههایی که از این دستگاههای متصل استفاده میکنند، مصرف انرژی خود را در مقایسه با تجهیزات قدیمیتر در حالت ظرفیت کامل، حدود ۲۰ درصد کاهش دادهاند. همانطور که شرکتهای سراسر جهان برای پاسخگویی به تقاضای رو به رشد برای راهحلهای هوشمندتر بستهبندی عجله میکنند، این تحول به سمت تولید هوشمند از نظر اقتصادی و زیستمحیطی کاملاً منطقی است.

تحول به سمت مواد بستهبندی غذایی قابل تجزیه زیستی و قابل بازیافت

بر اساس تحقیقات اخیر شرکت PIRA International در سال 2024، حدود دو سوم خریداران امروزه بستهبندیهای دوستدار محیط زیست را ترجیح میدهند. به همین دلیل بسیاری از تولیدکنندگان شروع به استفاده از مواد قابل تجزیه بیولوژیکی مانند PLA و PBAT برای محصولات خود کردهاند. خبر خوب این است که ماشینآلات امروزی به خوبی با این مواد جایگزین کار میکنند و در عین حال درزهای محکمی را حفظ میکنند. نکته بهتر این است که این فیلمهای جدید در واقع حدود 90 درصد سریعتر از پسماندهای پلاستیکی معمولی تجزیه میشوند. نکته دیگری نیز وجود دارد که ارزش اشاره دارد. شرکتها راههایی برای ترکیب PET بازیافتی در فرآیندهای تولید خود پیدا کردهاند. این رویکرد باعث کاهش حدود 40 درصدی انتشار کربن برای هر کیسه نسبت به تولید آن از پلاستیک کاملاً نو میشود. برخی از نامهای بزرگ صنعت هم اکنون در حال آزمایش فناوریهای پیشرفته برای تولید کیسههای خلاء قابل کمپوست هستند که از تازگی یا ماندگاری غذا کاسته نمیشود.

متعادلسازی هزینه-بهرهوری با مسئولیت محیطزیستی در بستهبندی B2B

بخش تولید با چالش یافتن نقطه مشترک بین حرکت به سمت سبز شدن و حفظ سودآوری مواجه است، اما راههایی برای پل زدن بین این شکاف از طریق سرمایهگذاری هوشمندانه در تجهیزات وجود دارد. به عنوان مثال، دستگاههای ماژولار سازنده کیسه. این دستگاهها به شرکتها اجازه میدهند فناوری سازگار با محیط زیست را بدون تغییر کامل عملیات خود به تدریج معرفی کنند. برخی از واحدها شروع به نصب هیترهای مجهز به انرژی خورشیدی کردهاند که طبق گزارش گرینتک بستهبندی در سال ۲۰۲۴، مصرف برق را حدود ۲۰ درصد در هر دستگاه کاهش داده است. هنگامی که تولیدکنندگان به دستگاههایی تخصیص یافته برای مواد بیودgradable نازک اما مقاوم روی میآورند، در واقع پول نیز پس میزنند. تفاوت هزینه به سرعت جمع میشود — به طور متوسط حدود ۱۵ دلار صرفهجویی در تولید ۱۰۰۰ کیسه به جای پلاستیک سنتی. آنچه واقعاً تفاوت ایجاد میکند این است که شرکتها سیستمهای بازیافت را دقیقاً در کنار فرآیندهای تولید خود پیادهسازی کنند. یکی از بزرگترین واحدهای بستهبندی خلاء، پس از راهاندازی یک چرخه داخلی بازیافت که مواد ضایعاتی را دوباره به اجزای قابل استفاده تبدیل میکند، هزینههای دفع پسماند را تا ۴۰ درصد کاهش داد.

بخش سوالات متداول

چه موادی معمولاً در کیسههای پلاستیکی خلاء استفاده میشوند؟

کیسههای پلاستیکی خلاء معمولاً از پلیاتیلن (PE)، پلیپروپیلن (PP) و ترکیبات چندلایه مانند PE/EVOH/PE ساخته میشوند که به دلیل انعطافپذیری و خواص سدی شناخته شدهاند.

در بستهبندی مواد غذایی، خلاء چگونه کمک میکند؟

در روش خلاء، اکسیژن حذف میشود و رشد میکروبی کند شده و ماندگاری مواد غذایی تا ۳ تا ۵ برابر افزایش مییابد و همزمان طعم و بافت آن حفظ میشود.

روندهای پایداری در تولید کیسههای پلاستیکی چیست؟

روندی به سمت مواد زیستتخریبپذیر و قابل بازیافت مانند PLA، PBAT و PET بازیافتی وجود دارد تا تأثیرات زیستمحیطی کاهش یابد و در عین حال درزهای محکم حفظ شوند.

بررسیهای کیفیت در تولید کیسههای خلاء چگونه انجام میشود؟

بررسیهای کیفیت شامل یکنواختی ضخامت، آزمون صحت درزها با روشهای کاهش فشار و آزمون خستگی چرخهای برای شبیهسازی تنش ناشی از ذخیرهسازی بلندمدت است.

فهرست مطالب

- چگونه دستگاههای ساخت کیسه پلاستیکی امکان درزگیری با کیفیت بالا در خلأ را فراهم میکنند

- ویژگیهای اصلی دستگاه ساخت کیسه پلاستیکی بهینهسازی شده برای خلاء

- از رزین تا آمادهبهکار: فرآیند تولید کیسههای بستهبندی خلاء

- کاربردها و تقاضای صنعت برای بستهبندی پلاستیکی در خلأ

- روند آینده: پایداری و نوآوری در ماشینهای ساخت کیسه پلاستیکی

- بخش سوالات متداول