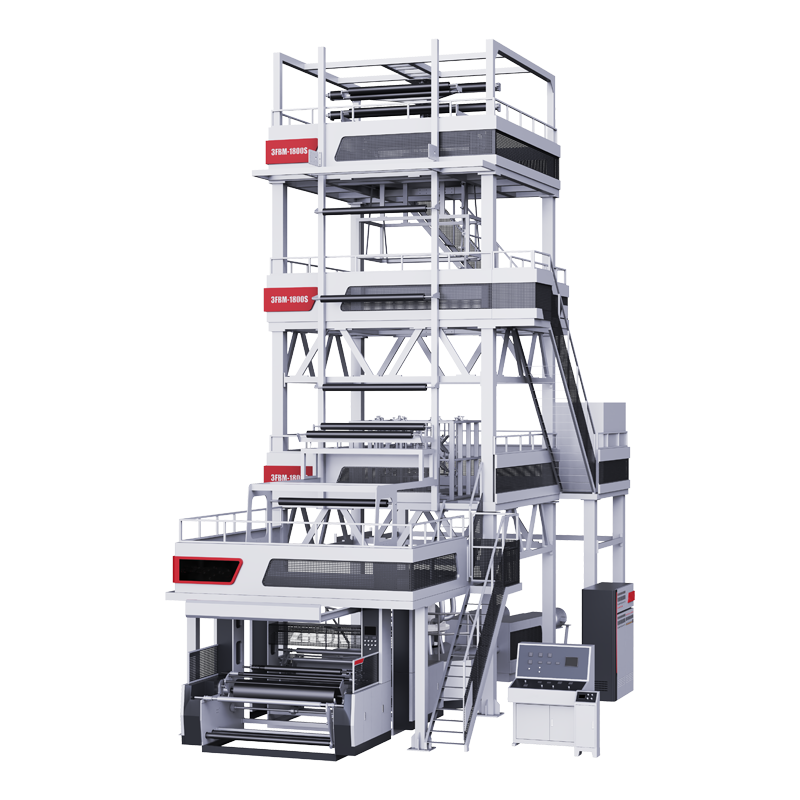

Hoe Plastieksakvervaardigingsmasjiene Hoë-Kwaliteit Vakuumversegeling Moontlik Maak

Die Rol van Plastieksakvervaardigingstegnologie in die Produksie van Vakuumklaar Films

Die vervaardiging van plastieksakke vandag berus op gesofistikeerde ko-ekstrusietechnologie om daardie meervlakfilm te skep wat nodig is vir behoorlike vakuumseëltoepassings. Die basiese opstelling sluit gewoonlik 'n polietileen binnelaag in wat die styfseëls vorm wat ons benodig, gekoppel met nylon of EVOH as die buitebeskermende laag teen suurstofdeurlating. Dit is ook baie belangrik om die dikte reg te kry. Die meeste masjiene kan filmdikte binne ongeveer 0,001 duim beheer, wat die materiaal dig genoeg hou sodat die vakuum behoorlik handhaaf word. Hulle voeg ook anti-mis middels by om vochtvorming binne voedselverpakking te voorkom. Navorsing dui aan dat hierdie gelaagde films deurgang van suurstof met ongeveer 93 persent verminder in vergelyking met gewone enkelvlakopsies, wat beteken dat produkte veel langer vars bly op winkelrakke.

Integrasie tussen sakvorming en vakuumseëling in geoutomatiseerde verpakkingslyne

Loodregte vervaardigers koppel hul plastieksakvervaardigingsapparatuur regstreeks aan die vakuumkamers onderaan deur middel van daardie PLC-stelsels wat ons almal ken, en dit bring siklusse tydens tot ongeveer 2,3 sekondes per pakkie in die meeste gevalle. Wanneer hierdie masjiene so glad saamwerk, is daar geen behoefte dat werkers die produk met die hand hanteer nie, wat besmettingsprobleme verminder sowel as daardie vervelige seëlprobleme wat soveel materiaal mors. Die servogedrewe spanningbeheer hou ook alles redelik akkuraat op lyn, binne ongeveer 'n halwe millimeter, selfs wanneer dit teen snelhede werk wat byna 200 sakke elke minuut kan produseer. En laat ons nie die ingeboude gehaltekontroles vergeet wat slegte seëls groter as 50 mikron opspoor en dit dadelik uit die lyn verwyder voordat dit ooit tot verpakking kom nie. Dit beteken minder afkeuringe in totaal en beter kliëntetevredenheid op die lang duur.

Versekering van Materiaalintegriteit vir Lugdig, Duursame Vakuumverpakte Plastieksakke

Om betroubaar onder vakuumtoestande te werk, moet plastieksakkies voldoen aan streng prestasiestandaarde:

| Toetsparameter | Standaardvereiste | Bedryfsstandaard |

|---|---|---|

| Barskrag | ≤35 psi | 42 psi (ASTM D2582-21) |

| Versegeling Trekweerstand | ≤4,5 N/15mm | 5,8 N/15mm (ISO 527-3) |

| Suurstof-oordragkoers | ≤15 cc/m²/dag | <8 cc/m²/dag (FDA 21 CFR) |

Geavanceerde produksielyne maak gebruik van inklinde diktemeters en termiese beelding om hierdie parameters in werklike tyd te monitoor. Die stelsel pas ekstrusietemperature en versegelingsdruk binne 0,1-sekonde-intervalle aan, wat konsekwentheid handhaaf. Soos wat onlangs navorsing getoon het, bereik hierdie geslote-lusbeheer 99,6% foutvrye uitset vir verpakkingfolies wat gereed is vir vakuum.

Kernfunksies van 'n Vakuum-Geoptimaliseerde Plastieksak-Maakmasjien

Materiaalverenigbaarheid: Die Skep van Sterk, Buigsaam Plastieksakke vir Vakuumverseëling

Plastieksakvervaardigingsmasjiene wat ontwerp is vir vakuumprosesse, werk met verskillende materiale insluitend polietileen (PE), polipropileen (PP), en daardie stylvolle meervlaai-materiale soos PE/EVOH/PE-kombinasies. Wat hierdie materiale spesiaal maak, is hul vermoë om buigsaam te bly, maar tog taai teen deurboor, en hulle vorm goeie barrière teen suurstofdeurlating. Die meeste film eindig tussen ongeveer 80 en 150 mikron dik, wat net die regte balans skep tussen sterk genoeg wees, maar steeds in staat is om stewige seëls te vorm. Die ekstrusie-instellings moet noukeurig aangepas word sodat die lae nie tydens die afsetting onder hoë druk toestande, van mekaar skei nie. Wanneer dit by voedselverpakking kom, verrig hierdie barrièrelae dubbele diens deur die inhoud vars te hou, terwyl dit ook styf om enige vorm van die produk pas.

Presisie Hitte-seël- en snystelsels om luglek te voorkom

Temperatuurbeheermodules handhaaf hitte-seëlsbalkies binne ±1°C van die ingestelde waardes, wat noodsaaklik is om betroubare, lugdigte seëls te vorm. Lasergestuurde snystelsels bereik ±0,3 mm akkuraatheid, wat mikroskeure voorkom wat vakuumintegriteit in gevaar stel. Dubsydige koeling versteur seëls 25% vinniger as konvensionele metodes, wat kreukels minimeer en strukturele sterkte verbeter.

Outomatisering en integrasie met verpakkingmasjinerie vir konsekwente produksie

Die servo-aangedrewe sakkiesmaakmasjiene werk saam met vulmase en seëlmase deur middel van hierdie PLC-stelsels, wat mislyningprobleme met sowat nege-tig persent verminder in vergelyking met wat tydens handbediening gebeur. Vir diktebeheer, hou ultrasoniese sensors voortdurend dinge in real time dop, sodat hulle die ekstrusiespoed indien nodig kan aanpas om filmkonstansie binne net vyf persent variasie te handhaaf. Wanneer dit by hoë-spoed weergawes kom, koppel hierdie tipes ook redelik goed aan robotiese palletseermateriaal. Ons praat hier van produksiesnelhede wat tussen 120 en 150 sakkies per minuut bereik in opstellinge waar alles heeltemal outomaties van begin tot einde loop.

Energie-Doeltreffende Ontwerp vir Hoë-Volume, Aanhoudende Produksielope

Veranderlike frekwensie-aandrywings (VFD's) verlaag energieverbruik met 30–40% tydens lae-vraag periodes in vergelyking met vaste-spoed motors. Hitte-herstelsisteme vang 65% van afval termiese energie op vanaf seëlprosesse en hergebruik dit om hars te voorverhit. Modulêre ontwerpe maak selektiewe kragaktivering van komponente moontlik, wat luierenergieverbruik met 50% verminder in bondelproduksie-omgewings.

Van Hars tot Gebruiksklaar: Die Produksieproses van Vakuumverpakkingsakke

Film Ekstrusie en Verkoeling: Vorming van Eenvormige Basismateriaal in die Plastieksak-Maakmasjien

Die hele proses begin wanneer daardie klein polimeerhars korrels in die plastieksakvervaardigingsmasjien laat val word. Binne-in smelt hulle en word dan deur wat soos 'n groot ring lyk, gedruk (dit is die sirkelvormige uitwerpsel) om hierdie lang buisvorm te vorm. Dan kom die verkoelingstadium wat ook baie belangrik is. Vervaardigers laat die warm plastiek of oor koue rolle hardloop of skiet dit met lugstrale totdat dit verhard tot iets met 'n konstante dikte van ongeveer 50 tot 150 mikron dik. Dit reg kry, is baie belangrik vir hoe goed die sakke onder vakuumtoestande sal hou. As die verkoeling nie eenvormig is nie, eindig ons met swak areas in die plastiek as gevolg van inkonsekwente kristalvorming binne-in die materiaal. Behoorlike verkoeling verseker dat alles die ASTM D882-18-standaarde vir sterkte-toetsing sonder probleme haal.

Sakvervaardiging: Knip, Vorm en Verseg volgens Vakuumverpakkingsstandaarde

Die geoutomatiseerde snyproses knip die afgekoelde film tot presiese afmetings voordat dit na die hitte-seël-stadium beweeg wat by ongeveer 130 tot 160 grade Celsius werk om daardie noodsaaklike lugdigte syname te skep. Met laserbegeleide uitlyning wat alles binne 'n half millimeter-toleransie hou, is daar feitlik geen kans op die vorming van daardie klein gate wat die vakuumverbinding kan beïnvloed nie. Wanneer dit tyd is om die lae saam te voeg, oorneem hoëfrekwensie-las in plaas van tradisionele kleefstowwe. Hierdie metode produseer baie sterk verbindings wat trekragte van ongeveer 3,5 tot 5,5 Newton per sentimeter kan weerstaan. Hierdie resultate voldoen aan alle vereistes uiteengesit in die ISO 527-3-standaard, sodat vervaardigers weet hulle kry gehalte wat aan bedryfsverwagtinge voldoen.

Kwaliteitborging: Toetsing vir Dikte, Seëlkrag en Lugdigtheid

Finale kwaliteitskontroles sluit in:

- Dikte-eenheid : Ultrasoniese sensore meet 20–30 punte per rol, wat verseker dat toleransies binne ±5% bly

- Seël Integriteit : Drukvervaltoetse met behulp van 0,8–1 bar luginspuiting identifiseer lekkasie van ≤10 µm

- Materiaal Duurzaamheid : Sikliese vermoeidheidstoetsing simuleer 6–12 maande se bergingsbelasting

Hierdie protokolle verseker dat suurstofdeurlaatkoerse onder 0,01% bly gedurende die sakkie se lewensiklus, wat die houdbaarheidsduur met 3–5 keer verleng in vergelyking met nie-vakuumsamevoeging.

Toepassings en bedryfsvraag na vakuumsaamgeperste plastieksamevoeging

Vakuumsaamgeperste plastieksamevoeging is tans noodsaaklik oor verskeie sektore, deur bewaring, beskerming en doeltreffendheid te kombineer. Gevorderde plastieksakmasjiene ondersteun grootskalige produksie van aangepaste, lugdigte oplossings—van gou bederflike voedsel tot steriele mediese toestelle. Hieronder is drie sleutelareas wat markuitbreiding dryf.

Verlenging van houdbaarheidsduur in voedselsamevoeging met vakuumsaamgeperste plastieksakke

Wanneer ons die suurstof verwyder, vertraag vakuumverpakking werklik daardie lastige mikrobes en kan voedsel werklik drie tot vyf keer langer vars bly as gewoonlik. En dit is baie belangrik wanneer dit by die verminder van afval kom, want ongeveer ses uit elke tien mense gooi volgens onlangse studies voedsel tuis weg. Die mark vir vakuumverpakte voedsel lyk asof dit sal styg van ongeveer $7,9 miljard tans na meer as $11 miljard binne ses jaar, aangesien steeds meer mense hael-eggoetipe maaltye bestel en kruideniersware aanlyn koop. Tans gebruik vervaardigers gevorderde masjinerie om hoë barrièrefilms te skep wat voorkom dat lug deurkom, wat help om die smaak en tekstuur van vleis, kaas en selfs vrugte en groente te behou nadat dit verpak is.

Mediese en Farmaseutiese Gebruike vir Steriele, Hermeties Verseelde Verpakkinge

Gesondheidsorg staat baie op plastiekverpakking wat in vakuum verpak is om chirurgiese instrumente, implante en verskeie medikasie vry van kontaminante te hou. Die lugdigte aard van hierdie verpakking verseker dat alles steril bly terwyl dit gestoor of beweeg word, iets wat voldoen aan die belangrike ISO 11607-riglyne vir geskikte mediese verpakking. Baie farmaseutiese maatskappye staat tans op hierdie presies versegelde sakkies wanneer dit by dwelmstowwe kom wat gevoelig is vir vog. Toetse toon dat die meeste hoeveelhede uiters lae lekkoerse het, soms onder 0,01%. Sulke betroubare verpakking verminder produkterugretrekkings en maak dit uiteindelik veiliger vir pasiënte wat behandeling in intensiewe sorgeenhede of ander hoë-risiko-omgewings nodig het, waar kontaminasie dodelik kan wees.

Industriële en Verbruikers-toepassings wat Vraag Dryf vir Betroubare Verpakkingsoplossings

Vakuumverpakking doen meer as net om kos vars te hou of mediese voorraad te beskerm. Dit werk werklik wonders vir elektronika ook, deur dit droog te hou in vogtige omstandighede. Motorvervaardigers staat op dit om roesvorming op metaaldele wat in pakhuise gestoor word, te voorkom. Selfs klere wat oor oseane verskeep word, bly beskerm teen vog weens hierdie tegnologie. Die vervaardigingskant het onlangs behoorlik ontwikkel. Groot industriële masjiene produseer tans veel sterker plastiekfilme wat nie maklik skeur wanneer swaar produkte hanteer word nie. Ondertussen sien gewone verbruikers daardie deursigtige vakuumverpakkinge in winkels omdat maatskappye weet dat kliënte wil sien wat hulle koop voordat hulle aankoop. Met die groei van aanlyn-inkopies, was daar 'n regte toename in die behoefte aan beter verpakkingsoplossings. Volgens 'n onlangse navorsing uit die Verslag oor Verpakkingsdoeltreffendheid verlede jaar, verminder die gebruik van duursame vakuumverpakkinge werklik skade tydens vervoer met ongeveer 40%. Dit is sinvol as ons dink aan hoeveel pakkette verlore gaan of breek tydens vervoer vandag.

Toekomstige Tendense: Volhoubaarheid en Innovasie in Plastieksakvervaardigingsmasjiene

Slim Vervaardiging: IoT en Sensors in Volgende-generasie Verpakkingsmasjinerie

Die nuutste plastieksakvervaardigingsmasjiene word nou versien van internet-verbonden sensors en werklike tyd ontledingsgids wat hul doeltreffendheid aansienlik verhoog. Wat hierdie stelsels doen, is om voortdurend dinge soos hittevlakke, drukmetings en hoe dik die film tydens produksie raak, te monitoor. Hulle pas dan outomaties masjieninstellings aan, wat help om materiaalverspilling met ongeveer 15 persent te verminder sonder om die belangrike verseëlde kwaliteit in gevaar te stel. 'n Onlangse 2024-verslag van die Industry 4.0-mense het ook iets indrukwekkends getoon: fabrieke wat hierdie gekoppelde masjiene gebruik, het energieverbruik met ongeveer 20% verminder in vergelyking met ouer toerusting wanneer dit by volle kapasiteit bedryf word. Terwyl maatskappye wêreldwyd haas om voldoening te bring aan toenemende eise vir slim verpakkingsoplossings, maak hierdie verskuiwing na intelligente vervaardiging sin, beide ekonomies en omgewingsmatig gesproke.

Verskuiwing na biologies afbreekbare en herwinbare voedselverpakkingsmateriale

Volgens onlangse navorsing deur PIRA International in 2024, verkies ongeveer twee derdes van die inkopers tans omgewingsvriendelike verpakkingsopsies. Daarom het baie vervaardigers begin om biologies afbreekbare materiale soos PLA en PBAT vir hul produkte te gebruik. Die goeie nuus is dat die masjinerie van vandag perfek werk met hierdie alternatiewe materiale terwyl dit steeds sterk verseël bly. Wat nog beter is? Hierdie nuwe films breek werklik ongeveer 90 persent vinniger af as gewone plastiekafval. Daar is ook 'n ander ontwikkeling wat die moeite werd is om te noem. Maatskappye vind maniere om herwinde PET suksesvol in hul produksieprosesse te meng. Hierdie benadering verminder koolstofuitstoot met ongeveer 40% per individuele sakkie wanneer dit vergelyk word met die vervaardiging daarvan uit brandnuwe plastiek. Sommige groot name in die industrie eksperimenteer reeds met toonaangewende tegnologie om komposbare vakuumbergingssakkies te skep wat nie die varsheid of leeftyd van kos beïnvloed nie.

Balansering van Kostedoeltreffendheid met Omgewingsverantwoordelikheid in B2B-Verpakking

Die vervaardigingsbedryf worstel om 'n gemeenskaplike grondslag te vind tussen om groen te gaan en winsgewend te bly, maar daar is maniere om hierdie gaping te oorbrug deur slim toerustingbeleggings. Neem byvoorbeeld moduleuse sakkiesvervaardigingsmasjiene. Dit stel maatskappye in staat om geleidelik omgewingsvriendelike tegnologie in te voer sonder om hele operasies te hervul. Sekere fasiliteite het reeds begin met die installering van sonenergie-verwarmers wat elektrisiteitskoste met ongeveer 20% per masjien verminder volgens GreenTech Packaging se verslag van 2024. Wanneer vervaardigers oorskakel na masjiene wat spesifiek vir dun maar sterk biologies afbreekbare materiale ontwerp is, spaar hulle ook werklik geld. Die kosteverskil tel vinnig op—gemiddeld ongeveer $15 besparing wanneer 1 000 sakkies in plaas van tradisionele plastiek geproduseer word. Wat egter regtig 'n verskil maak, is wanneer maatskappye herwinningstelsels direk langs hul produksieprosesse implementeer. Een groot vakuumverpakkingsaanleg het afvalverwyderingsfooie met 40% verminder nadat 'n interne herwinningslus ingestel is wat afvalmateriaal terugomvorm in gebruikbare produkkomponente.

Vrae-en-antwoorde-afdeling

Watter materiale word algemeen gebruik in vakuumverpakte plastieksakke?

Vakuumverpakte plastieksakke word gewoonlik gemaak van polietileen (PE), polipropileen (PP) en meervoudige lae soos PE/EVOH/PE, wat bekend staan vir hul buigsaamheid en barrière-eienskappe.

Hoe help vakuumverpakking by voedselverpakking?

Vakuumverpakking verwyder suurstof, wat mikrobiologiese groei vertraag en voedsel 3 tot 5 keer langer vars hou terwyl smaak en tekstuur behou word.

Wat is die volhoubaarheidstendense in plastieksakvervaardiging?

Daar is 'n verskuiwing na bioafbreekbare en herwinbare materiale soos PLA, PBAT en herwinde PET om die omgewingsimpak te verminder terwyl sterk seëls gehandhaaf word.

Hoe word kwaliteitsbeheer gedoen in die vervaardiging van vakuumversperde sakke?

Kwaliteitskontroles sluit in die eenvormigheid van dikte, seëlintegriteitstoetse met behulp van drukvervalmetodes en sikliese moegheidstoetse om langtermynopberging te simuleer.

Inhoudsopgawe

- Hoe Plastieksakvervaardigingsmasjiene Hoë-Kwaliteit Vakuumversegeling Moontlik Maak

- Kernfunksies van 'n Vakuum-Geoptimaliseerde Plastieksak-Maakmasjien

- Van Hars tot Gebruiksklaar: Die Produksieproses van Vakuumverpakkingsakke

- Toepassings en bedryfsvraag na vakuumsaamgeperste plastieksamevoeging

- Toekomstige Tendense: Volhoubaarheid en Innovasie in Plastieksakvervaardigingsmasjiene

- Vrae-en-antwoorde-afdeling