Bagaimana Mesin Pembuatan Beg Plastik Membolehkan Penyegelan Vakum Berkualiti Tinggi

Peranan Teknologi Mesin Pembuatan Beg Plastik dalam Penghasilan Filem Sedia Vakum

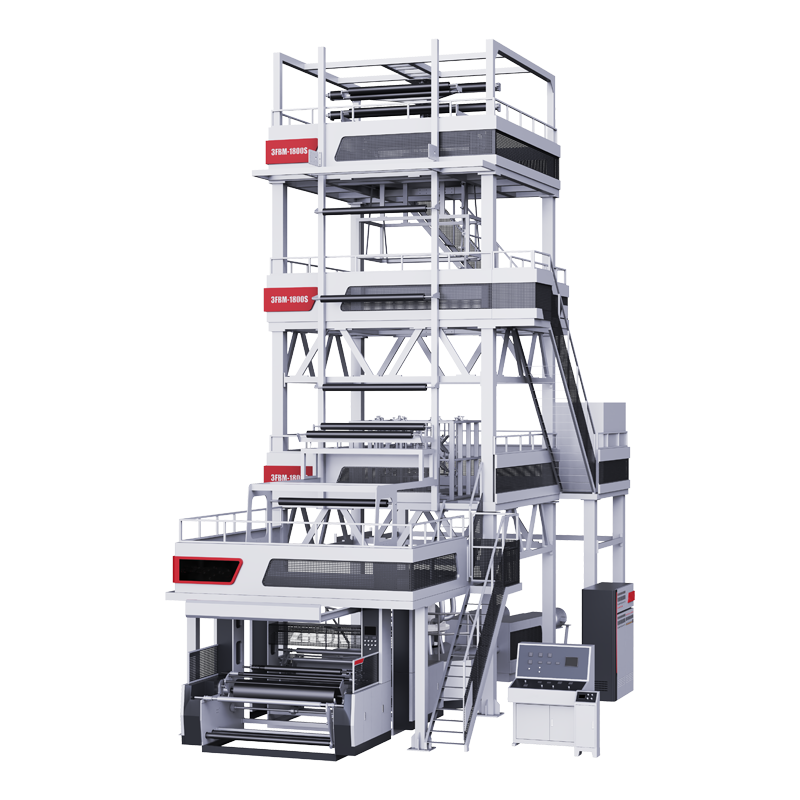

Peralatan pembuatan beg plastik hari ini bergantung pada teknologi ko-ekstrusi yang canggih untuk membuat filem berlapis-lapis yang diperlukan untuk aplikasi penyegelan vakum yang betul. Pengaturan asas biasanya termasuk lapisan dalaman polietilena yang mewujudkan meterai yang ketat yang kita perlukan, dipasangkan dengan baik nilon atau EVOH sebagai lapisan perlindungan luar terhadap oksigen yang masuk. Mendapatkan ketebalan yang betul juga penting di sini. Kebanyakan mesin boleh mengawal ketebalan filem dalam kira-kira 0.001 inci, yang menjaga bahan padat cukup supaya vakum memegang dengan betul. Mereka juga memasukkan beberapa bahan anti kabut untuk mengelakkan kelembapan terbentuk di dalam bungkusan makanan. Penyelidikan menunjukkan bahawa filem berlapis ini mengurangkan oksigen yang melalui sekitar 93 peratus berbanding dengan pilihan satu lapisan biasa, yang bermaksud produk kekal segar lebih lama di rak kedai.

Integrasi Antara Pembentukan Beg dan Penutup Vakum dalam Baris Pembungkusan Automatik

Pengeluar utama menyambungkan peralatan pembuatan beg plastik mereka terus ke ruang vakum di bawah menggunakan sistem PLC yang kita semua kenali, mengurangkan masa kitaran kepada kira-kira 2.3 saat setiap bungkusan dalam kebanyakan kes. Apabila mesin-mesin ini berfungsi bersama dengan lancar, tiada keperluan untuk pekerja menyentuh produk secara manual, yang mengurangkan masalah pencemaran dan isu kedap yang membazirkan begitu banyak bahan. Kawalan ketegangan yang dipacu oleh servo juga mengekalkan penyelarasan yang baik, kekal dalam julat kira-kira setengah milimeter walaupun beroperasi pada kelajuan yang mampu menghasilkan hampir 200 beg setiap minit. Dan jangan lupa tentang pemeriksa kualiti terbina dalam yang mengesan kelim yang rosak melebihi 50 mikron dan mengeluarkannya dari garisan pengeluaran sebelum sampai ke peringkat pengepakan. Ini bermakna kurangnya bilangan produk ditolak secara keseluruhan dan kepuasan pelanggan yang lebih baik dalam jangka panjang.

Memastikan Kekuatan Bahan untuk Beg Plastik Vakum yang Kedap Udara dan Tahan Lama

Untuk berfungsi dengan boleh dipercayai di bawah keadaan vakum, beg plastik mesti memenuhi piawaian prestasi yang ketat:

| Parameter Ujian | Keperluan Piawai | TAKELEMBANG PERINDUSTRIAN |

|---|---|---|

| Kekuatan Kebocoran | ≤35 psi | 42 psi (ASTM D2582-21) |

| Rintangan Koyakan Hela | ≤4.5 N/15mm | 5.8 N/15mm (ISO 527-3) |

| Kadar Penghantaran Oksigen | ≤15 cc/m²/hari | <8 cc/m²/hari (FDA 21 CFR) |

Talian pengeluaran lanjutan menggunakan tolok ketebalan dalam talian dan pengimejan termal untuk memantau parameter ini secara masa nyata. Sistem ini melaras suhu ekstrusi dan tekanan penghermetikan dalam sela 0.1 saat, mengekalkan kekonsistenan. Seperti yang ditunjukkan dalam kajian terkini, kawalan gelung tertutup ini mencapai output 99.6% bebas cacat bagi filem pembungkusan siap vakum.

Ciri Utama Mesin Pembuat Beg Plastik yang Dioptimumkan untuk Vakum

Keserasian Bahan: Mencipta Beg Plastik yang Kuat dan Fleksibel untuk Penyegelan Vakum

Mesin pengeluaran beg plastik yang direka untuk proses vakum berfungsi dengan pelbagai bahan termasuk polietilena (PE), polipropilena (PP), dan bahan pelbagai lapisan canggih seperti gabungan PE/EVOH/PE. Keistimewaan bahan-bahan ini terletak pada keupayaannya untuk kekal fleksibel namun tahan terhadap koyakan, selain mewujudkan halangan yang baik terhadap kemasukan oksigen. Kebanyakan filem berakhir dengan ketebalan antara 80 hingga 150 mikron, yang nampaknya mencapai keseimbangan tepat antara kekuatan mencukupi dan masih mampu membentuk kedap penyegelan. Tetapan pengeluaran melalui proses ekstrusi perlu dilaraskan dengan teliti supaya lapisan-lapisan tersebut tidak terpisah apabila dikenakan tekanan tinggi semasa operasi penyegelan. Apabila berkaitan dengan pembungkusan produk makanan secara khusus, lapisan penghalang ini memainkan dua peranan iaitu mengekalkan kesegaran isi dalam sambil membungkus dengan ketat mengikut bentuk produk yang dibungkus.

Sistem Penyegelan dan Pemotongan Haba Tepat untuk Mencegah Kebocoran Udara

Modul kawalan suhu mengekalkan palang penyegel haba dalam julat ±1°C daripada titik set, yang penting untuk membentuk penyegelan kedap udara yang boleh dipercayai. Sistem pemotongan berpandu laser mencapai ketepatan ±0.3mm, mencegah koyakan mikro yang merosakkan integriti vakum. Penyejukan dua sisi mengeras penyegelan 25% lebih cepat berbanding kaedah konvensional, mengurangkan kedutan dan meningkatkan kekuatan struktur.

Automasi dan Integrasi dengan Mesin Pembungkusan untuk Output yang Konsisten

Mesin pembuat beg yang dipacu oleh servo berfungsi bersama pengisi dan penyegel melalui sistem PLC tersebut, yang mengurangkan masalah salah susunan sebanyak kira-kira sembilan puluh peratus berbanding dengan operasi manual. Untuk kawalan ketebalan, sensor ultrasonik sentiasa memantau secara masa nyata, membolehkan penyesuaian kelajuan ekstrusi mengikut keperluan bagi mengekalkan kekonsistenan filem dalam julat variasi hanya lima peratus. Apabila melibatkan versi kelajuan tinggi, peralatan ini juga bersambung dengan baik kepada peralatan palet robotik. Kita sedang bercakap tentang kelajuan pengeluaran yang mencapai antara 120 hingga 150 beg setiap minit dalam susunan di mana semua proses berjalan sepenuhnya automatik dari mula hingga akhir.

Reka Bentuk Efisien Tenaga untuk Pengeluaran Isipadu Tinggi, Berterusan

Pemacu frekuensi berubah (VFD) mengurangkan penggunaan tenaga sebanyak 30–40% semasa tempoh permintaan rendah berbanding motor kelajuan tetap. Sistem pemulihan haba menangkap 65% tenaga haba buangan daripada proses penutupan dan menggunakannya semula untuk pra-pemanasan resin. Reka bentuk modular membolehkan pengaktifan kuasa pilihan bagi komponen, mengurangkan penggunaan tenaga masa lapang sebanyak 50% dalam persekitaran pengeluaran pukal.

Dari Resin ke Sedia Digunakan: Proses Pengeluaran Beg Pembungkusan Vakum

Ekstrusi Filem dan Penyejukan: Membentuk Bahan Asas Seragam dalam Mesin Pembuat Beg Plastik

Semuanya bermula apabila pelet resin polimer kecil itu dimasukkan ke dalam mesin pembuat beg plastik. Di dalam mesin, pelet ini dileburkan dan kemudian dipaksa melalui struktur yang kelihatan seperti cincin besar (iaitu acuan bulat) untuk membentuk tiub panjang. Seterusnya ialah proses penyejukan yang juga sangat penting. Pengilang sama ada mengalirkan plastik panas ini melalui penggelek sejuk atau menyemburkannya dengan jet udara sehingga ia mengeras menjadi bahan dengan ketebalan konsisten antara 50 hingga 150 mikron. Kejayaan proses ini amat penting bagi menentukan kekuatan beg tersebut di bawah keadaan vakum pada peringkat seterusnya. Jika penyejukan tidak sekata, akan terhasil kawasan lemah dalam plastik akibat pembentukan hablur yang tidak seragam di dalam bahan tersebut. Penyejukan yang betul memastikan semua produk memenuhi piawaian ASTM D882-18 untuk ujian kekuatan tanpa sebarang masalah.

Penukaran Beg: Pemotongan, Pembentukan, dan Perapian Mengikut Piawaian Pembungkusan Vakum

Proses pemotongan automatik memangkas filem yang telah disejukkan kepada ukuran yang tepat sebelum berpindah ke peringkat penutupan haba yang beroperasi pada suhu antara 130 hingga 160 darjah Celsius untuk mencipta kelim sisi kedap udara yang penting. Dengan penyelarasan berpandukan laser yang mengekalkan toleransi dalam lingkungan setengah milimeter, hampir tiada kemungkinan celah-celah kecil terbentuk yang boleh merosakkan kedap vakum. Apabila tiba masanya untuk menyambung lapisan-lapisan tersebut, pengimpalan frekuensi tinggi mengambil alih daripada gam tradisional. Kaedah ini menghasilkan kelim yang sangat kuat dan mampu menahan daya tarikan antara 3.5 hingga 5.5 Newton per sentimeter. Keputusan ini memenuhi semua keperluan yang ditetapkan dalam piawaian ISO 527-3, membolehkan pembuat pembungkusan yakin bahawa mereka mendapat kualiti yang memenuhi jangkaan industri.

Jaminan Kualiti: Ujian untuk Ketebalan, Kekuatan Kilim, dan Kedap Udara

Semakan kualiti akhir termasuk:

- Keseragaman ketebalan : Sensor ultrasonik mengukur 20–30 titik setiap gulungan, memastikan rongga kebolehlaran kekal dalam lingkungan ±5%

- Kekuatan Penutupan : Ujian tekanan susut menggunakan suntikan udara 0.8–1 bar mengenal pasti kebocoran ≤10 µm

- Ketahanan Bahan : Pengujian lesu kitaran mensimulasikan tekanan penyimpanan selama 6–12 bulan

Protokol ini memastikan kadar penghantaran oksigen kekal di bawah 0.01% sepanjang hayat beg tersebut, memperpanjang jangka hayat produk sehingga 3–5 kali ganda berbanding pengepakan tanpa vakum.

Aplikasi dan Permintaan Industri terhadap Pengepakan Plastik Bersegel Vakum

Pengepakan plastik bersegel vakum kini menjadi penting merentasi pelbagai sektor, menggabungkan pemeliharaan, perlindungan, dan kecekapan. Teknologi maju mesin pembuat beg plastik menyokong pengeluaran skala besar penyelesaian tersuai yang kedap udara—daripada makanan mudah rosak hingga peranti perubatan steril. Berikut adalah tiga bidang utama yang mendorong pengembangan pasaran.

Memperpanjang Jangka Hayat Simpanan dalam Pengepakan Makanan dengan Beg Plastik Bersegel Vakum

Apabila oksigen dikeluarkan, pengekalan vakum benar-benar memperlahankan mikrob yang mengganggu dan boleh mengekalkan kesegaran makanan sehingga 3 hingga 5 kali lebih lama daripada biasa. Ini sangat penting dalam mengurangkan pembaziran kerana kajian terkini menunjukkan sekitar enam daripada sepuluh orang membuang makanan di rumah. Pasaran untuk makanan bungkus vakum dijangka meningkat daripada sekitar $7.9 bilion pada masa kini kepada lebih daripada $11 bilion dalam tempoh enam tahun akan datang, disebabkan oleh peningkatan permintaan terhadap hidangan pesanan dan pembelian barangan keperluan secara dalam talian. Kini, pengilang menggunakan mesin canggih untuk menghasilkan filem halangan tinggi yang menghalang udara daripada menembusi, membantu mengekalkan rasa dan tekstur daging, keju, serta buah-buahan dan sayur-sayuran selepas dibungkus.

Kegunaan Perubatan dan Farmaseutikal untuk Bungkusan Steril yang Kedap Udara

Penjagaan kesihatan sangat bergantung kepada pembungkusan plastik vakum untuk mengekalkan kebersihan alat pembedahan, implan, dan pelbagai ubat daripada kontaminan. Sifat kedap udara pada bungkusan ini memastikan semua kandungan kekal steril semasa disimpan atau diangkut, sesuatu yang memenuhi garis panduan penting ISO 11607 untuk pembungkusan perubatan yang betul. Ramai syarikat farmaseutikal benar-benar bergantung kepada pek yang dikimpal dengan tepat ini apabila mengendalikan ubat-ubatan yang sensitif terhadap kelembapan. Ujian menunjukkan bahawa kebanyakan kelompok mempunyai kadar kebocoran yang sangat rendah, kadangkala kurang daripada 0.01%. Pembungkusan yang boleh dipercayai seperti ini mengurangkan pengambilan semula produk dan pada akhirnya menjadikan rawatan lebih selamat kepada pesakit di unit penjagaan rapi atau persekitaran berisiko tinggi lain di mana pencemaran boleh membawa maut.

Aplikasi Industri dan Pengguna Mendorong Permintaan Penyelesaian Pembungkusan yang Boleh Dipercayai

Pengekalan vakum bukan sahaja mengekalkan kesegaran makanan atau melindungi bekalan perubatan. Ia juga memberi kesan hebat kepada peralatan elektronik, dengan mengekalkannya dalam keadaan kering di persekitaran lembap. Pengeluar kereta bergantung kepadanya untuk mengelakkan karat terbentuk pada komponen logam yang disimpan di gudang. Malah pakaian yang dikirim merentasi lautan tetap terlindung daripada kelembapan berkat teknologi ini. Di sektor pengeluaran, banyak perkembangan telah berlaku baru-baru ini. Mesin industri besar kini menghasilkan filem plastik yang lebih kuat dan tidak mudah koyak semasa mengendalikan produk berat. Sementara itu, pengguna biasa sering melihat pek vakum lutsinar di kedai kerana syarikat sedar bahawa pelanggan mahu melihat barang yang ingin mereka beli sebelum membuat pembelian. Dengan pesatnya pertumbuhan pembelian dalam talian, permintaan terhadap penyelesaian pengepakan yang lebih baik turut meningkat. Menurut kajian terkini dari Laporan Kecekapan Pengepakan tahun lepas, penggunaan pek vakum yang tahan lama sebenarnya mengurangkan kerosakan semasa penghantaran sebanyak kira-kira 40%. Ini masuk akal memandangkan betapa ramainya bungkusan yang hilang atau rosak semasa penghantaran pada hari ini.

Tren Masa Depan: Kelestarian dan Inovasi dalam Mesin Pembuat Beg Plastik

Pembuatan Pintar: IoT dan Sensor dalam Mesin Pengepakan Generasi Baharu

Mesin pembuat beg plastik terkini kini dilengkapi dengan sensor yang bersambung ke internet dan alat analisis masa nyata yang benar-benar meningkatkan kecekapan mereka. Apa yang dilakukan sistem ini ialah memantau secara berterusan perkara-perkara seperti aras haba, bacaan tekanan, dan ketebalan filem semasa pengeluaran. Seterusnya, mereka menyesuaikan tetapan mesin secara automatik yang membantu mengurangkan sisa bahan sebanyak kira-kira 15 peratus tanpa mengorbankan kualiti kedap udara yang penting. Laporan terkini pada tahun 2024 daripada pihak Industry 4.0 juga menunjukkan sesuatu yang cukup mengagumkan: kilang-kilang yang menggunakan mesin bersambung ini mencatatkan penurunan penggunaan tenaga sebanyak kira-kira 20% berbanding peralatan lama apabila beroperasi pada kapasiti penuh. Seiring syarikat di seluruh dunia berlumba-lumba memenuhi permintaan yang semakin meningkat terhadap penyelesaian pembungkusan yang lebih pintar, peralihan ke arah pembuatan yang cerdas ini adalah logik dari segi ekonomi mahupun alam sekitar.

Peralihan kepada Bahan Pembungkusan Makanan yang Boleh Terurai dan Boleh Daur Semula

Menurut kajian terkini daripada PIRA International pada tahun 2024, kira-kira dua pertiga pengguna kini lebih memilih pilihan pembungkusan yang mesra alam. Oleh sebab itu, ramai pengilang telah mula menggunakan bahan boleh terurai seperti PLA dan PBAT untuk produk mereka. Berita baiknya ialah jentera hari ini berfungsi dengan baik menggunakan bahan alternatif ini sambil mengekalkan kemasan yang kuat. Lebih baik lagi? Filem baru ini sebenarnya terurai kira-kira 90 peratus lebih cepat berbanding sisa plastik biasa. Terdapat juga satu lagi perkembangan yang patut diperhatikan. Syarikat-syarikat kini menjumpai cara untuk mencampurkan PET kitar semula ke dalam proses pengeluaran mereka dengan jayanya. Pendekatan ini mengurangkan pelepasan karbon sebanyak kira-kira 40% bagi setiap beg berbanding penghasilannya daripada plastik baharu. Beberapa nama besar dalam industri ini sudah mula bereksperimen dengan teknologi terkini untuk mencipta beg vakum boleh kompos yang tidak mengorbankan kesegaran atau jangka hayat makanan.

Menyeimbangkan Kecekapan Kos dengan Tanggungjawab Alam Sekitar dalam Pembungkusan B2B

Sektor pembuatan berusaha mencari titik persamaan antara menjadi mesra alam dan mengekalkan keuntungan, tetapi terdapat cara untuk menutup jurang ini melalui pelaburan peralatan pintar. Sebagai contoh, mesin pembuat beg modul. Mesin-mesin ini membolehkan syarikat memperkenalkan teknologi mesra alam secara beransur-ansur tanpa mengubah keseluruhan operasi. Sesetengah kemudahan telah mula memasang pemanas bertenaga suria yang mengurangkan bil elektrik sebanyak kira-kira 20% setiap mesin menurut laporan GreenTech Packaging 2024. Apabila pengilang beralih kepada mesin yang direka khas untuk bahan biodegradasi yang nipis tetapi kuat, mereka sebenarnya dapat menjimatkan wang juga. Perbezaan kos bertambah dengan cepat—menjimatkan purata $15 apabila menghasilkan 1,000 beg berbanding plastik tradisional. Namun yang benar-benar membuat perbezaan adalah apabila syarikat melaksanakan sistem kitar semula bersama-sama dengan proses pengeluaran mereka. Sebuah kilang pembungkusan vakum utama berjaya mengurangkan yuran pembuangan sisa sebanyak 40% selepas memasang gelung kitar semula dalaman yang menukar bahan sisa kembali menjadi komponen produk yang boleh digunakan.

Bahagian Soalan Lazim

Apakah bahan yang biasa digunakan dalam beg plastik vakum tertutup?

Beg plastik vakum tertutup biasanya diperbuat daripada polietilena (PE), polipropilena (PP), dan gabungan berbilang lapisan seperti PE/EVOH/PE, yang dikenali kerana keanjalan dan sifat penghalangnya.

Bagaimanakah penutupan vakum membantu dalam pembungkusan makanan?

Penutupan vakum mengeluarkan oksigen, memperlahankan pertumbuhan mikrob dan mengekalkan makanan sehingga 3 hingga 5 kali lebih lama sambil mengekalkan rasa dan tekstur.

Apakah trend kelestarian dalam pembuatan beg plastik?

Terdapat peralihan ke arah bahan boleh terurai dan boleh dikitar semula seperti PLA, PBAT, dan PET kitar semula untuk mengurangkan kesan alam sekitar sambil mengekalkan kemasan yang kuat.

Bagaimanakah ujian kualiti dijalankan dalam pengeluaran beg vakum tertutup?

Ujian kualiti termasuk keseragaman ketebalan, ujian integriti kemasan menggunakan kaedah susutan tekanan, dan ujian lesu kitaran untuk mensimulasikan tekanan penyimpanan jangka panjang.

Jadual Kandungan

- Bagaimana Mesin Pembuatan Beg Plastik Membolehkan Penyegelan Vakum Berkualiti Tinggi

-

Ciri Utama Mesin Pembuat Beg Plastik yang Dioptimumkan untuk Vakum

- Keserasian Bahan: Mencipta Beg Plastik yang Kuat dan Fleksibel untuk Penyegelan Vakum

- Sistem Penyegelan dan Pemotongan Haba Tepat untuk Mencegah Kebocoran Udara

- Automasi dan Integrasi dengan Mesin Pembungkusan untuk Output yang Konsisten

- Reka Bentuk Efisien Tenaga untuk Pengeluaran Isipadu Tinggi, Berterusan

- Dari Resin ke Sedia Digunakan: Proses Pengeluaran Beg Pembungkusan Vakum

- Aplikasi dan Permintaan Industri terhadap Pengepakan Plastik Bersegel Vakum

- Tren Masa Depan: Kelestarian dan Inovasi dalam Mesin Pembuat Beg Plastik

- Bahagian Soalan Lazim