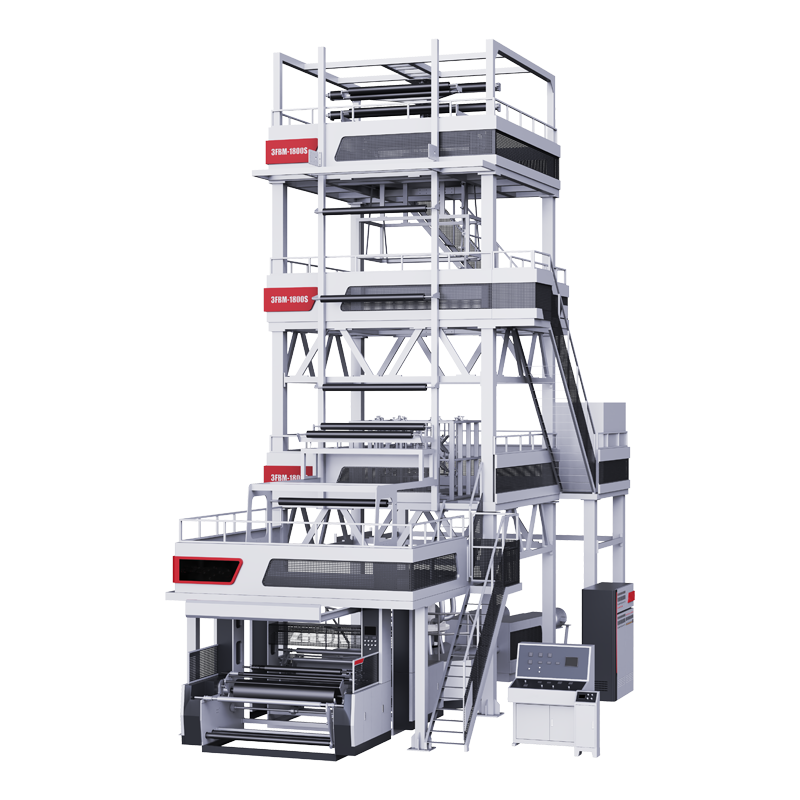

Bagaimana Mesin Pembuat Kantong Plastik Mendukung Penyegelan Vakum Berkualitas Tinggi

Peran Teknologi Mesin Pembuat Kantong Plastik dalam Memproduksi Film Siap Vakum

Peralatan pembuatan kantong plastik saat ini mengandalkan teknologi co-extrusion yang canggih untuk menciptakan film berlapis-lapis yang dibutuhkan dalam aplikasi penyegelan vakum. Susunan dasarnya biasanya mencakup lapisan dalam polietilen yang membentuk segel rapat yang kita butuhkan, dipasangkan dengan nilon atau EVOH sebagai lapisan pelindung luar terhadap tembusnya oksigen. Ketebalan yang tepat juga sangat penting di sini. Kebanyakan mesin mampu mengontrol ketebalan film hingga sekitar 0,001 inci, sehingga menjaga material tetap cukup padat agar vakum dapat bertahan dengan baik. Mereka juga menambahkan bahan anti-kabut untuk mencegah terbentuknya uap air di dalam kemasan makanan. Penelitian menunjukkan bahwa film berlapis seperti ini mengurangi penetrasi oksigen sekitar 93 persen dibandingkan opsi lapisan tunggal biasa, artinya produk bisa tetap segar lebih lama di rak toko.

Integrasi antara Pembentukan Kantong dan Penyegelan Vakum pada Lini Pengepakan Otomatis

Produsen-produsen terkemuka menghubungkan peralatan pembuat kantong plastik mereka langsung ke ruang vakum di bawahnya menggunakan sistem PLC yang sudah kita kenal, sehingga waktu siklus bisa ditekan hingga sekitar 2,3 detik per paket dalam kebanyakan kasus. Saat mesin-mesin ini bekerja secara serasi seperti ini, tidak diperlukan lagi sentuhan manual oleh pekerja terhadap produk, yang mengurangi masalah kontaminasi serta masalah segel yang sering merusak banyak bahan. Kontrol ketegangan yang digerakkan oleh servo juga menjaga keselarasan dengan baik, tetap dalam toleransi sekitar setengah milimeter bahkan saat beroperasi pada kecepatan yang mampu memproduksi hampir 200 kantong setiap menitnya. Belum lagi pemeriksa kualitas bawaan yang mampu mendeteksi segel buruk berukuran lebih dari 50 mikron dan langsung mengeluarkannya dari jalur sebelum mencapai tahap pengemasan. Hal ini berarti jumlah produk yang ditolak menjadi lebih sedikit secara keseluruhan dan kepuasan pelanggan yang lebih baik dalam jangka panjang.

Memastikan Integritas Material untuk Kemasan Plastik Vakum yang Kedap Udara dan Tahan Lama

Untuk dapat berfungsi secara andal dalam kondisi vakum, kantong plastik harus memenuhi standar kinerja yang ketat:

| Parameter Uji | Persyaratan Standar | Patokan Industri |

|---|---|---|

| Kekuatan Ledak | ≤35 psi | 42 psi (ASTM D2582-21) |

| Ketahanan Lepas Segel | ≤4,5 N/15mm | 5,8 N/15mm (ISO 527-3) |

| Laju Transmisi Oksigen | ≤15 cc/m²/hari | <8 cc/m²/hari (FDA 21 CFR) |

Lini produksi canggih menggunakan pengukur ketebalan inline dan pencitraan termal untuk memantau parameter-parameter ini secara real time. Sistem menyesuaikan suhu ekstrusi dan tekanan penyegelan dalam interval 0,1 detik, menjaga konsistensi. Seperti yang ditunjukkan dalam penelitian terkini, kontrol loop-tertutup ini mencapai output bebas cacat sebesar 99,6% untuk film kemasan siap vakum.

Fitur Utama Mesin Pembuat Kantong Plastik yang Dioptimalkan untuk Vakum

Kompatibilitas Material: Membuat Kantong Plastik yang Kuat dan Fleksibel untuk Penyegelan Vakum

Mesin pembuat kantong plastik yang dirancang untuk proses vakum bekerja dengan berbagai bahan termasuk polietilen (PE), polipropilen (PP), dan material multilapis canggih seperti kombinasi PE/EVOH/PE. Yang membuat bahan-bahan ini istimewa adalah kemampuannya tetap fleksibel namun tahan terhadap tusukan, serta mampu menciptakan penghalang yang baik terhadap oksigen. Sebagian besar film memiliki ketebalan antara 80 hingga 150 mikron, yang tampaknya memberikan keseimbangan tepat antara kekuatan dan kemampuan membentuk segel yang kuat. Pengaturan ekstrusi perlu disesuaikan secara hati-hati agar lapisan-lapisan tersebut tidak terpisah saat mengalami tekanan tinggi selama proses penyegelan. Khusus untuk pengemasan produk makanan, lapisan penghalang ini memiliki dua fungsi sekaligus: menjaga kesegaran isi dan membungkus rapat sesuai bentuk produk.

Sistem Penyegelan dan Pemotongan Panas Presisi untuk Mencegah Kebocoran Udara

Modul kontrol suhu menjaga batang segel panas dalam kisaran ±1°C dari titik set, yang penting untuk membentuk segel yang andal dan kedap udara. Sistem pemotongan dengan panduan laser mencapai akurasi ±0,3 mm, mencegah robekan mikro yang mengganggu integritas vakum. Pendinginan dua sisi membekukan segel 25% lebih cepat dibanding metode konvensional, mengurangi kerutan dan meningkatkan kekuatan struktural.

Otomatisasi dan Integrasi dengan Mesin Pengemas untuk Hasil yang Konsisten

Mesin pembuat kantong yang digerakkan oleh servo bekerja bersama dengan pengisi dan penyegel melalui sistem PLC tersebut, yang mengurangi masalah ketidakselarasan sekitar sembilan puluh persen dibandingkan dengan yang terjadi selama operasi manual. Untuk kontrol ketebalan, sensor ultrasonik terus memantau secara real time, sehingga dapat menyesuaikan kecepatan ekstrusi sesuai kebutuhan guna menjaga konsistensi film dalam variasi hanya lima persen. Dalam versi kecepatan tinggi, peralatan ini juga terhubung dengan cukup baik ke peralatan paletisasi robotik. Kita berbicara tentang kecepatan produksi yang mencapai antara 120 hingga 150 kantong setiap menit pada konfigurasi di mana semuanya berjalan sepenuhnya otomatis dari awal hingga akhir.

Desain Hemat Energi untuk Produksi Bervolume Tinggi dan Berkelanjutan

Drive frekuensi variabel (VFD) mengurangi konsumsi energi sebesar 30–40% selama periode permintaan rendah dibandingkan dengan motor kecepatan tetap. Sistem pemulihan panas menangkap 65% energi termal buangan dari proses penyegelan dan memanfaatkannya kembali untuk pemanasan awal resin. Desain modular memungkinkan aktivasi daya selektif pada komponen, mengurangi penggunaan energi saat menganggur hingga 50% dalam pengaturan produksi terbatar.

Dari Resin hingga Siap Pakai: Proses Produksi Kantong Kemasan Vakum

Ekstrusi dan Pendinginan Film: Membentuk Bahan Dasar yang Seragam dalam Mesin Pembuat Kantong Plastik

Semuanya dimulai ketika butiran resin polimer kecil tersebut dimasukkan ke dalam mesin pembuat kantong plastik. Di dalam mesin, butiran ini meleleh lalu ditekan keluar melalui struktur yang menyerupai cincin besar (disebut die melingkar) sehingga membentuk tabung panjang. Selanjutnya adalah proses pendinginan yang juga sangat penting. Produsen dapat mendinginkan plastik panas dengan melewatinya di atas rol dingin atau menyemprotkannya dengan aliran udara hingga mengeras menjadi material dengan ketebalan yang konsisten sekitar 50 hingga 150 mikron. Ketepatan proses ini sangat menentukan seberapa baik kantong nantinya bertahan dalam kondisi vakum. Jika pendinginan tidak merata, akan terbentuk area-area lemah pada plastik akibat pembentukan kristal yang tidak konsisten di dalam material. Pendinginan yang tepat memastikan produk akhir memenuhi standar ASTM D882-18 untuk pengujian kekuatan tanpa masalah.

Konversi Kantong: Pemotongan, Pembentukan, dan Penyegelan sesuai Standar Kemasan Vakum

Proses pemotongan otomatis memangkas film yang telah didinginkan hingga ukuran yang tepat sebelum berpindah ke tahap penyegelan panas yang beroperasi pada suhu sekitar 130 hingga 160 derajat Celsius untuk menciptakan jahitan samping kedap udara yang penting. Dengan penjajaran terpandu laser yang menjaga toleransi dalam setengah milimeter, hampir tidak mungkin terbentuk celah-celah kecil yang dapat merusak segel vakum. Ketika tiba waktunya menyatukan lapisan-lapisan tersebut, pengelasan frekuensi tinggi digunakan menggantikan perekat tradisional. Metode ini menghasilkan segel yang sangat kuat dan mampu menahan gaya tarik berkisar antara 3,5 hingga 5,5 Newton per sentimeter. Hasil ini memenuhi semua persyaratan yang ditetapkan dalam standar ISO 527-3, sehingga produsen tahu bahwa mereka mendapatkan kualitas yang sesuai dengan harapan industri.

Jaminan Kualitas: Pengujian Ketebalan, Kekuatan Segel, dan Kedap Udara

Pemeriksaan kualitas akhir meliputi:

- Keseragaman ketebalan : Sensor ultrasonik mengukur 20–30 titik per gulungan, memastikan toleransi tetap berada dalam kisaran ±5%

- Integritas segel : Pengujian tekanan dengan injeksi udara 0,8–1 bar mengidentifikasi kebocoran ≤10 µm

- Ketahanan Material : Pengujian kelelahan siklik mensimulasikan stres penyimpanan selama 6–12 bulan

Protokol ini memastikan laju transmisi oksigen tetap di bawah 0,01% sepanjang masa pakai kantong, memperpanjang umur simpan produk hingga 3–5 kali dibandingkan kemasan non-vakum.

Aplikasi dan Permintaan Industri terhadap Kemasan Plastik Vakum

Kemasan plastik vakum kini menjadi penting di berbagai sektor, menggabungkan pelestarian, perlindungan, dan efisiensi. Teknologi canggih pembuat kantong plastik mendukung produksi skala besar solusi kedap udara yang disesuaikan—mulai dari makanan mudah rusak hingga perangkat medis steril. Berikut tiga bidang utama yang mendorong ekspansi pasar.

Memperpanjang Umur Simpan pada Kemasan Makanan dengan Kantong Plastik Vakum

Ketika oksigen dikeluarkan, penyegelan vakum benar-benar memperlambat pertumbuhan mikroba yang mengganggu dan dapat membuat makanan tetap segar hingga 3 hingga 5 kali lebih lama dari biasanya. Hal ini sangat penting dalam mengurangi limbah makanan karena menurut penelitian terbaru, sekitar enam dari sepuluh orang membuang makanan di rumah. Pasar makanan kemasan vakum diperkirakan akan meningkat dari sekitar 7,9 miliar dolar saat ini menjadi lebih dari 11 miliar dolar dalam waktu enam tahun ke depan seiring semakin banyaknya orang yang memesan makanan siap saji dan berbelanja bahan makanan secara daring. Saat ini, produsen menggunakan mesin canggih untuk menciptakan film berpenghalang tinggi yang mencegah masuknya udara, sehingga membantu menjaga rasa dan tekstur daging, keju, bahkan buah dan sayuran setelah dikemas.

Penggunaan Medis dan Farmasi untuk Kemasan Steril yang Tertutup Rapat

Kesehatan sangat bergantung pada kemasan plastik vakum untuk menjaga alat bedah, implan, dan berbagai obat tetap terlindungi dari kontaminasi. Sifat kedap udara dari kemasan ini memastikan semua isi tetap steril selama penyimpanan atau perpindahan, sesuatu yang memenuhi pedoman ISO 11607 penting untuk kemasan medis yang tepat. Banyak perusahaan farmasi benar-benar mengandalkan kantong tersegel dengan presisi saat menangani obat-obatan yang sensitif terhadap kelembapan. Pengujian menunjukkan bahwa sebagian besar batch memiliki tingkat kebocoran yang sangat rendah, kadang-kadang di bawah 0,01%. Kemasan yang andal seperti ini mengurangi risiko penarikan produk dan pada akhirnya membuat perawatan menjadi lebih aman bagi pasien di unit perawatan intensif atau lingkungan berisiko tinggi lainnya, di mana kontaminasi bisa berakibat fatal.

Aplikasi Industri dan Konsumen Mendorong Permintaan Solusi Kemasan yang Andal

Kemasan vakum tidak hanya berfungsi menjaga makanan tetap segar atau melindungi peralatan medis. Teknologi ini juga sangat bermanfaat bagi perangkat elektronik, karena mencegah kelembapan pada kondisi lembap. Produsen mobil mengandalkan kemasan vakum untuk mencegah karat pada komponen logam yang disimpan di gudang. Bahkan pakaian yang dikirim menyeberangi lautan tetap terlindungi dari kelembapan berkat teknologi ini. Di sisi produksi, teknologi ini telah berkembang cukup pesat belakangan ini. Mesin industri besar kini memproduksi film plastik yang jauh lebih kuat dan tidak mudah robek saat menangani produk berat. Sementara itu, konsumen biasa sering melihat kemasan vakum transparan di toko-toko karena perusahaan sadar bahwa pelanggan ingin melihat barang yang akan dibeli sebelum membelinya. Dengan pesatnya pertumbuhan belanja daring, permintaan akan solusi kemasan yang lebih baik pun meningkat tajam. Menurut penelitian terbaru dari Packaging Efficiency Report tahun lalu, penggunaan kemasan vakum yang tahan lama benar-benar mengurangi kerusakan selama pengiriman sekitar 40%. Hal ini masuk akal jika kita mempertimbangkan betapa banyak paket yang hilang atau rusak selama proses pengiriman saat ini.

Tren Masa Depan: Keberlanjutan dan Inovasi dalam Mesin Pembuat Kantong Plastik

Manufaktur Cerdas: IoT dan Sensor dalam Mesin Kemasan Generasi Berikutnya

Mesin pembuat kantong plastik terbaru kini dilengkapi dengan sensor yang terhubung ke internet serta alat analisis real-time yang benar-benar meningkatkan efisiensi. Sistem ini terus-menerus memantau hal-hal seperti tingkat panas, pembacaan tekanan, dan ketebalan film selama proses produksi. Sistem tersebut kemudian menyesuaikan pengaturan mesin secara otomatis, yang membantu mengurangi limbah material sekitar 15 persen tanpa mengorbankan segel yang sangat penting. Laporan terbaru tahun 2024 dari kalangan Industri 4.0 juga menunjukkan sesuatu yang cukup mengesankan: pabrik-pabrik yang menggunakan mesin terhubung ini mengalami penurunan konsumsi energi sekitar 20 persen dibandingkan peralatan lama saat beroperasi pada kapasitas penuh. Seiring perusahaan di seluruh dunia berlomba memenuhi tuntutan yang semakin besar terhadap solusi kemasan cerdas, pergeseran menuju manufaktur cerdas ini sangat masuk akal baik dari sisi ekonomi maupun lingkungan.

Pergeseran Menuju Bahan Kemasan Makanan yang Dapat Terurai Hayati dan Daur Ulang

Menurut penelitian terbaru dari PIRA International pada tahun 2024, sekitar dua pertiga konsumen kini lebih memilih opsi kemasan yang ramah lingkungan. Karena itulah, banyak produsen mulai menggunakan bahan biodegradable seperti PLA dan PBAT untuk produk mereka. Kabar baiknya adalah mesin-mesin saat ini tetap berfungsi dengan baik menggunakan bahan alternatif tersebut sambil tetap menjaga kekuatan segel. Yang lebih baik lagi? Film-film baru ini sebenarnya terurai sekitar 90 persen lebih cepat dibandingkan limbah plastik biasa. Ada juga perkembangan lain yang patut disebutkan. Perusahaan-perusahaan kini menemukan cara untuk mencampurkan PET daur ulang ke dalam proses produksi mereka secara sukses. Pendekatan ini mengurangi emisi karbon sekitar 40% untuk setiap kantong dibandingkan pembuatan kantong dari plastik baru. Beberapa nama besar di industri ini bahkan sudah mulai bereksperimen dengan teknologi mutakhir untuk menciptakan kantong penyimpanan vakum yang dapat terkomposkan tanpa mengorbankan kesegaran atau umur simpan makanan.

Menyeimbangkan Efisiensi Biaya dengan Tanggung Jawab Lingkungan dalam Kemasan B2B

Sektor manufaktur kesulitan menemukan keseimbangan antara beralih ke praktik ramah lingkungan dan tetap menguntungkan, namun ada cara untuk menjembatani kesenjangan ini melalui investasi peralatan yang cerdas. Ambil contoh mesin pembuat kantong modular. Mesin-mesin ini memungkinkan perusahaan memperkenalkan teknologi ramah lingkungan secara bertahap tanpa harus mengganti seluruh operasional. Beberapa fasilitas telah mulai memasang pemanas tenaga surya yang dapat mengurangi tagihan listrik sekitar 20% per mesin menurut laporan GreenTech Packaging tahun 2024. Ketika produsen beralih ke mesin yang dirancang khusus untuk bahan biodegradable yang tipis namun kuat, mereka justru menghemat biaya. Perbedaan biaya ini meningkat dengan cepat—rata-rata penghematan sekitar $15 saat memproduksi 1.000 kantong dibandingkan dengan plastik tradisional. Namun yang benar-benar membuat perbedaan adalah ketika perusahaan menerapkan sistem daur ulang tepat di samping proses produksinya. Sebuah pabrik pengemas vakum besar berhasil mengurangi biaya pembuangan limbah hingga 40% setelah membangun loop daur ulang internal yang mengubah bahan sisa menjadi komponen produk yang dapat digunakan kembali.

Bagian FAQ

Apa saja bahan yang umum digunakan dalam kantong plastik vakum?

Kantong plastik vakum biasanya terbuat dari polietilen (PE), polipropilen (PP), dan kombinasi lapisan ganda seperti PE/EVOH/PE, yang dikenal karena fleksibilitas dan sifat penghalangnya.

Bagaimana penyegelan vakum membantu dalam pengemasan makanan?

Penyegelan vakum menghilangkan oksigen, memperlambat pertumbuhan mikroba, serta menjaga rasa dan tekstur makanan dan memperpanjang masa simpan hingga 3 hingga 5 kali lebih lama.

Apa saja tren keberlanjutan dalam produksi kantong plastik?

Terjadi pergeseran menuju bahan yang dapat terurai hayati dan dapat didaur ulang seperti PLA, PBAT, dan PET daur ulang untuk mengurangi dampak lingkungan sambil tetap menjaga kekuatan segel.

Bagaimana pemeriksaan kualitas dilakukan dalam produksi kantong vakum?

Pemeriksaan kualitas mencakup keseragaman ketebalan, uji integritas segel menggunakan metode penurunan tekanan, serta pengujian kelelahan siklik untuk mensimulasikan stres penyimpanan jangka panjang.

Daftar Isi

- Bagaimana Mesin Pembuat Kantong Plastik Mendukung Penyegelan Vakum Berkualitas Tinggi

-

Fitur Utama Mesin Pembuat Kantong Plastik yang Dioptimalkan untuk Vakum

- Kompatibilitas Material: Membuat Kantong Plastik yang Kuat dan Fleksibel untuk Penyegelan Vakum

- Sistem Penyegelan dan Pemotongan Panas Presisi untuk Mencegah Kebocoran Udara

- Otomatisasi dan Integrasi dengan Mesin Pengemas untuk Hasil yang Konsisten

- Desain Hemat Energi untuk Produksi Bervolume Tinggi dan Berkelanjutan

- Dari Resin hingga Siap Pakai: Proses Produksi Kantong Kemasan Vakum

- Aplikasi dan Permintaan Industri terhadap Kemasan Plastik Vakum

- Tren Masa Depan: Keberlanjutan dan Inovasi dalam Mesin Pembuat Kantong Plastik

- Bagian FAQ