Како машине за прављење пластичних кеса омогућавају вакуумско запечативање високог квалитета

Улога технологије машине за прављење пластичних кеса у производњи филмова спремних за вакуум

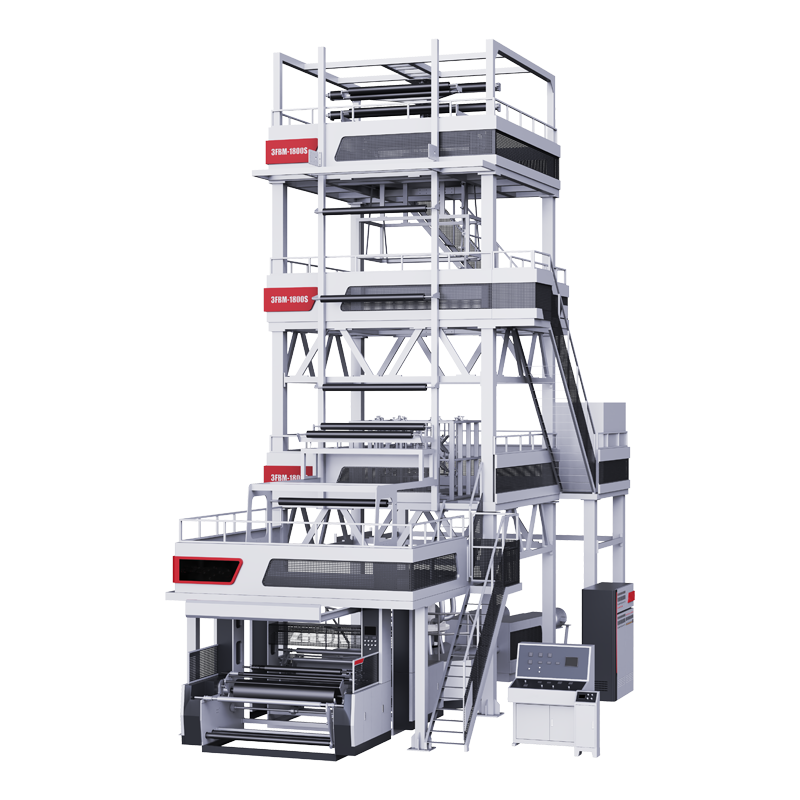

Опрема за производњу пластичних кеса данас се ослања на напредну технологију коекструзије како би створила вишеслојне филмове потребне за исправне примене вакуумског запечативања. Основна конфигурација обично укључује унутрашњи слој полиетилена који ствара чврста заптивања која нам требају, у пару са нилоном или ЕВОХ као спољним заштитним слојем против продирања кисеоника. Важно је и да буде постигнута одговарајућа дебљина. Већина машина може контролисати дебљину филма у опсегу од око 0,025 мм, што чини материјал довољно густим да вакуум правилно задржи. Додају се и анти-магловите компоненте како би се спречило стварање кондензата унутар паковања хране. Истраживања показују да ови вишеслојни филмови смањују пролаз кисеоника за око 93 процента у поређењу са обичним једнослојним алтернативама, што значи да производи дуже остају свежи на полицама у продавницама.

Интеграција формирања кесе и вакуумског запечативања у аутоматизованим линијама паковања

Водећи произвођачи своје опреме за производњу пластичних кеса директно повезују са вакуумским коморама испод користећи познате ПЛЦ системе, чиме смањују време циклуса на око 2,3 секунде по пакету у већини случајева. Када ове машине раде заједно толико глатко, нема потребе да радници ручно додирују производ, што смањује проблеме са контаминацијом и оне досадне проблеме са заптивењем који троше пуно материјала. Серво управљани системи за контролу напона држе све прилично поравнато, одржавајући тачност у оквиру пола милиметра, чак и при брзинама које могу произвести скоро 200 кеса у свакој минути. А не заборавимо ни уграђене провере квалитета које откривају лоше запечате делове веће од 50 микрона и одмах их уклањају са линије пре него што стигну до паковања. То значи мање одбијених производа укупно и бољу задовољство клијената на дуже стазе.

Одржавање целовитости материјала за ваздушно затворене, издржљиве вакуумски запечатене пластичне пакете

Да би сигурно радиле у условима вакуума, пластичне кесе морају да испуњавају строге стандарде перформанси:

| Параметар теста | Стандардни захтев | Индустријски референтни модел |

|---|---|---|

| Чврстоћа на раздвајање | ≤35 psi | 42 psi (ASTM D2582-21) |

| Отпорност запечативања на одвајање | ≤4,5 N/15mm | 5,8 N/15mm (ISO 527-3) |

| Пропустљивост за кисеоник | ≤15 cc/m²/дан | <8 cc/m²/дан (FDA 21 CFR) |

Напредне производне линије користе уградње мераче дебљине и термално сликовно исписивање како би у стварном времену надгледале ове параметре. Систем подешава температуре екструзије и притиске запечативања у интервалима од 0,1 секунде, одржавајући конзистентност. Како је показано у недавним истраживањима, ова контрола затворене петље постиже 99,6% производње без грешака код фолија за паковање под вакуумом.

Osnovne karakteristike mašine za izradu plastičnih kesica optimizovane za vakuum

Kompatibilnost sa materijalom: Izrada čvrstih, fleksibilnih plastičnih kesica za vakuumsko zaptivanje

Машине за производњу пластичних кеса које су дизајниране за вакуумске процесе раде са разним материјалима укључујући полиетилен (PE), полипропилен (PP) и оне модерне вишеслојне комбинације као што су PE/EVOH/PE. Оно што чини ове материјале посебним је њихова способност да остану флексибилни, али отпорни на продирање, а такође обезбеђују добру баријеру против проласка кисеоника. Већина филмова има дебљину између око 80 и 150 микрона, што изгледа као оптималан баланс између довољне чврстоће и могућности формирања чврстих заптива. Поставке екструзије морају се пажљиво подесити како би се спречило одвајање слојева под интензивним условима притиска током операција заптивања. Када је реч о паковању хране, ови баријерни слојеви имају двоструку улогу: задржавају свежину садржине, а истовремено чврсто обавијају производ било ког облика.

Системи прецизног топлотног заптивања и резања за спречавање цурења ваздуха

Модули за контролу температуре одржавају топлотне жигове у опсегу ±1°C у односу на задате вредности, што је кључно за формирање поузданих, водонепропусних заварених ивица. Системи за резање вођени ласером остварују тачност од ±0,3 mm, спречавајући микропукотине које угрожавају интегритет вакуума. Хлађење са обе стране чврстоће запечаћивања 25% брже у односу на конвенционалне методе, минимизира гужвање и побољшава структурну чврстоћу.

Аутоматизација и интеграција са паковним машинама за конзистентан излаз

Машине за прављење кеса са серво погоном раде у комбинацији са пунилицима и заптивачима преко тих ПЛЦ система, што смањује проблеме неусаглашености за око деведесет процената у поређењу са ручном операцијом. За контролу дебљине, ултразвучни сензори стално прате ствари у реалном времену, тако да могу прилагодити брзину екструзије како би одржали конзистентност филма у оквиру само пет процената варијације. Када је реч о верзијама за високе брзине, оне се заправо прилично добро повезују и са роботским опремама за палетизацију. Говоримо о брзинама производње које достигну између 120 и 150 кеса у свакој минути у системима где се читав процес потпуно аутоматски одвија од почетка до краја.

Енергетски ефикасно дизајнирано за велике количине и непрекидне серије производње

Pogoni sa promenljivom frekvencijom (VFD) smanjuju potrošnju energije za 30–40% u periodima niskog opterećenja u odnosu na motore sa fiksnom brzinom. Sistemi za rekuperaciju toplote hvataju 65% otpadne toplotne energije iz procesa zaptivanja i ponovo je koriste za predgrevanje smola. Modulane konstrukcije omogućavaju selektivnu aktivaciju napajanja pojedinačnih komponenti, čime se smanjuje potrošnja energije u mirovanju za 50% u uslovima serijalne proizvodnje.

Od smole do gotovog proizvoda: Proces proizvodnje vrećica za vakuumsko pakovanje

Ekstruzija i hlađenje folije: Formiranje homogenog osnovnog materijala u mašini za izradu plastičnih vrećica

Све почиње када се мали пелети полимерне смоле убаце у машину за прављење пластичних кеса. Унутра се они истопе, а затим се притисну кроз нешто што изгледа као велики прстен (то је кружни филер), како би формирали дугачку цевасту форму. Након тога следи хлађење, што је такође веома важно. Произвођачи или провлаче врућу пластiku преко хладних ваљака или је обухвате млазовима ваздуха све док се не охлади и затврди у материјал сталне дебљине, отприлике између 50 и 150 микрона. Тачно извођење овог процеса има велики значај за то колико добро ће кесе издржати услове вакуума касније. Ако хлађење није равномерно, настају слаба подручја у пластици услед неправилне кристализације унутар материјала. Правилно хлађење осигурава да материјал испуни стандарде ASTM D882-18 за испитивање чврстоће без икаквих проблема.

Прерада кеса: резање, обликовање и запечативање у складу са стандардима за вакуумско паковање

Аутоматизовани процес резања исеца хладњи филм на тачне мере пре него што приступи фази термо запечативања која ради на температури између 130 и 160 степени Целзијуса како би се створиле кључне водонепропусне бочне шавове. Захваљујући ласерској контроли поравнања која одржава толеранцију у оквиру половине милиметра, практично је немогуће да дође до формирања ситних празнина које би могле да угрозе вакуумско запечаћење. Када дође време за спајање слојева, високофреквентно заваривање преузима улогу уместо традиционалних лепила. Ова метода производи изузетно чврста запечаћења која могу да издрже силе повлачења у опсегу од око 3,5 до 5,5 Њутна по центиметру. Ови резултати испуњавају све захтеве наведене у стандарду ISO 527-3, тако да произвођачи знају да добијају квалитет који задовољава индустријска очекивања.

Контрола квалитета: Тестирaње дебљине, чврстоће шавова и непропусности ваздуха

Коначне провере квалитета укључују:

- Једноставност дебљине : Ултразвучни сензори мере 20–30 тачака по ролни, осигуравајући да толеранције остану у оквиру ±5%

- Integritet zatvaranja : Тестови са падом притиска коришћењем убризгавања ваздуха под притиском од 0,8–1 бар откривају цурења ≤10 µм

- Trajanost materijala : Тестирање цикличним замором симулира 6–12 месеци напона током складиштења

Ови протоколи обезбеђују да стопа преноса кисеоника остане испод 0,01% током целог животног века кесе, продужавајући рок трајања производа 3–5 пута у односу на паковање без вакуума.

Примена и индустријска потражња за пластичним паковањима запечаченим у вакууму

Пластична паковања запечачена у вакууму данас су од кључне важности у више различитих области, комбинујући очување, заштиту и ефикасност. Напредни mašinama za pravljenje plastičnih vrećica подржавају масовну производњу прилагођених, водонепропусних решења — од хране која лако пропада до стерилних медицинских уређаја. У наставку су три кључне области које покрећу проширење тржишта.

Продужење рока трајања хране у паковањима помоћу вакуумских пластичних кеса

Када уклонимо кисеоник, вакуумско паковање значајно успорава развој досадних микроба и може заправо одржати храну свежом 3 до 5 пута дуже него обично. А ово има велики значај у смањивању отпада јер према недавним студијама шест од десет људи баца храну код куће. Трговина вакуумски пакованом храном очекује пораст са тренутних око 7,9 милијарди долара на преко 11 милијарди у наредних шест година, како све више људи наручује оброке по типу доставе и купује намирнице онлајн. Данас произвођачи користе напредну опрему за израду фолија са високом баријерном функцијом које спречавају продирање ваздуха, чиме се очувавају укус и текстура меса, сирева, па чак и воћа и поврћа након паковања.

Медицинска и фармацеутска употреба стерилних, херметски затворених паковања

Здравствена заштита у великој мери зависи од пластичних паковања под вакуумом како би хируршки инструменти, импланти и разне врсте лекова били заштићени од загађивача. Запечаћена природа ових паковања осигурава да све буде стерилно током складиштења или транспорта, што задовољава важне ISO 11607 смернице за исправна медицинска паковања. Многе фармацеутске компаније заправо рачунају на ова прецизно запечата кесице кад су у питању лекови осетљиви на влагу. Тестови показују да већина серија има изузетно низак степен цурења, понекад испод 0,01%. Таква поуздана паковања смањују повратак производа и коначно чине терапију безбеднијом за пацијенте којима је потребна нега у интензивној неги или другим срединама високог ризика где би контаминација могла бити смртоносна.

Индустријска и потрошачка примене која покрећу тражњу за поуздана решења за паковање

Vakuumsko pakovanje čini više od samo održavanja svežine hrane ili zaštite medicinskih sredstava. Ono zapravo daje izuzetne rezultate i kod elektronike, održavajući je suvom u vlažnim uslovima. Proizvođači automobila se oslanjaju na njega kako bi sprečili stvaranje rđe na metalnim delovima skladištenim u magacinima. Čak i odeća koja se prevozi preko okeana ostaje zaštićena od vlage zahvaljujući ovoj tehnologiji. Proizvodni aspekt se znatno razvio poslednjih godina. Veliki industrijski uređaji danas proizvode mnogo izdržljivije plastične folije koje se neće lako kidati pri rukovanju teškim proizvodima. U međuvremenu, obični potrošači vide one providne vakuumsko zapakovane artikle u prodavnicama, jer kompanije znaju da kupci žele da vide šta kupuju pre nego što kupe. S obzirom na nagli rast online kupovine, došlo je do pravog porasta potrebe za boljim rešenjima za pakovanje. Prema nedavnom istraživanju izveštaja Packaging Efficiency Report prošle godine, korišćenje izdržljivih vakuumskih pakovanja zapravo smanjuje oštećenja tokom transporta za oko 40%. To ima smisla kada razmislimo koliko paketa danas biva izgubljeno ili oštećeno tokom transporta.

Будући трендови: одрживост и иновације у машинама за прављење пластичних кеса

Паметна производња: ИоТ и сензори у паковним машинама нове генерације

Најновије машине за производњу пластичних кеса сада долазе опремљене сензорима повезаним са интернетом и алаткама за анализу у реалном времену који значајно побољшавају њихову ефикасност. Ови системи стално прате ствари попут нивоа топлоте, мерења притиска и дебљине филма током производње. Затим аутоматски подешавају параметре машине, што помаже да се отпад материјала смањи за око 15 процената, без компромиса у квалитету запечативања. Недавни извештај из 2024. године од стране присталица Индустрије 4.0 показао је нешто веома impresивно: фабрике које користе ове повезане машине имале су смањење потрошње енергије за око 20% у поређењу са старијом опремом када раде на максималном капацитету. Док компаније широм света трче да задовоље растуће захтеве за паметнијим решењима за паковање, ова промена ка интелигентној производњи има пуно смисла како са економског тако и са еколошког становишта.

Померање ка биодеградабилним и рециклажним материјалима за паковање хране

Према недавним истраживањима PIRA International из 2024. године, око две трећине купаца сада воли опције амбалаже пријатељске према животној средини. Због тога су многи произвођачи почели да користе биодеградабилне материјале као што су PLA и PBAT за своје производе. Добра вест је да данашња опрема одлично функционише са овим алтернативним материјалима и да при томе задржава јаке заварене ивице. Још боље је то што се ове нове фолије заправо разлажу око 90 посто брже него обични пластични отпад. Постоји још један развој који треба поменути. Компаније налазе начине да успешно умешају рециклирани PET у своје производне процесе. Овакав приступ смањује емисију угљеника за грубо речено 40% по свакој појединачној кеси, у поређењу са производњом од потпуно новог пластика. Неки велики играчи у индустрији већ експериментишу са најсавременијом технологијом како би створили компостабилне вакуумске кесе за складиштење које не угрожавају свежину или трајност хране.

Балансирање трошковне ефикасности са одговорношћу према животној средини у B2B паковању

Привредна сфера има проблема да пронађе баланс између преласка на еколошки одговорнији модел и задржавања рентабилности, али постоје начини да се та јаз испуни кроз паметне инвестиције у опрему. Узмимо модуларне машине за прављење кеса као пример. Оне омогућавају компанијама да постепено уводе еколошки прихватљиве технологије, без потпуне промене радних процеса. Неке фабрике су већ почеле са инсталирањем грејача на соларну енергију, што смањује трошкове струје за око 20% по машини, према извештају ГринТек паковања из 2024. године. Када произвођачи пређу на машине које су специјално дизајниране за танке, али чврсте биодеградабилне материјале, заправо уштеде новац. Разлика у ценама се брзо накупи — у просеку око 15 долара мање при производњи 1.000 кеса у поређењу са традиционалном пластиком. Међутим, највећу разлику прави имплементација система рециклирања директно уз сам производни процес. Једна већа фабрика за вакуумско паковање смањила је трошкове одлагања отпада за 40% након што је успоставила унутрашњи циклус рециклирања који претвара отпадне материјале назад у употребљиве делове производа.

FAQ Sekcija

Који материјали се често користе за пластичне кесе са вакуумским запоном?

Пластичне кесе са вакуумским запоном најчешће се праве од полиетилена (PE), полипропилена (PP) и вишеслојних комбинација као што је PE/EVOH/PE, због њихове флексибилности и баријерних својстава.

Како вакуумско паковање помаже у паковању хране?

Вакуумско паковање уклања кисеоник, успорава раст микроба и задржава храну свежом 3 до 5 пута дуже, истовремено очувавајући укус и текстуру.

Који су трендови одрживости у производњи пластичних кеса?

Постоји прелазак на биодеградабилне и рециклажне материјале као што су PLA, PBAT и рециклажни PET како би се смањио утицај на животну средину, а при том задржала јака запона.

Како се изводе провере квалитета приликом производње кеса са вакуумским запоном?

Провере квалитета обухватају једноликост дебљине, тестирање интегритета запона методама опадања притиска и тестирање цикличне издржљивости ради симулације напона током дуготрајног складиштења.

Садржај

- Како машине за прављење пластичних кеса омогућавају вакуумско запечативање високог квалитета

-

Osnovne karakteristike mašine za izradu plastičnih kesica optimizovane za vakuum

- Kompatibilnost sa materijalom: Izrada čvrstih, fleksibilnih plastičnih kesica za vakuumsko zaptivanje

- Системи прецизног топлотног заптивања и резања за спречавање цурења ваздуха

- Аутоматизација и интеграција са паковним машинама за конзистентан излаз

- Енергетски ефикасно дизајнирано за велике количине и непрекидне серије производње

- Od smole do gotovog proizvoda: Proces proizvodnje vrećica za vakuumsko pakovanje

- Примена и индустријска потражња за пластичним паковањима запечаченим у вакууму

- Будући трендови: одрживост и иновације у машинама за прављење пластичних кеса

- FAQ Sekcija