Ako stroje na výrobu plastových vakov umožňujú kvalitné vakuumové uzatvorenie

Úloha technológie stroja na výrobu plastových vakov pri výrobe fólií pripravených na vakuum

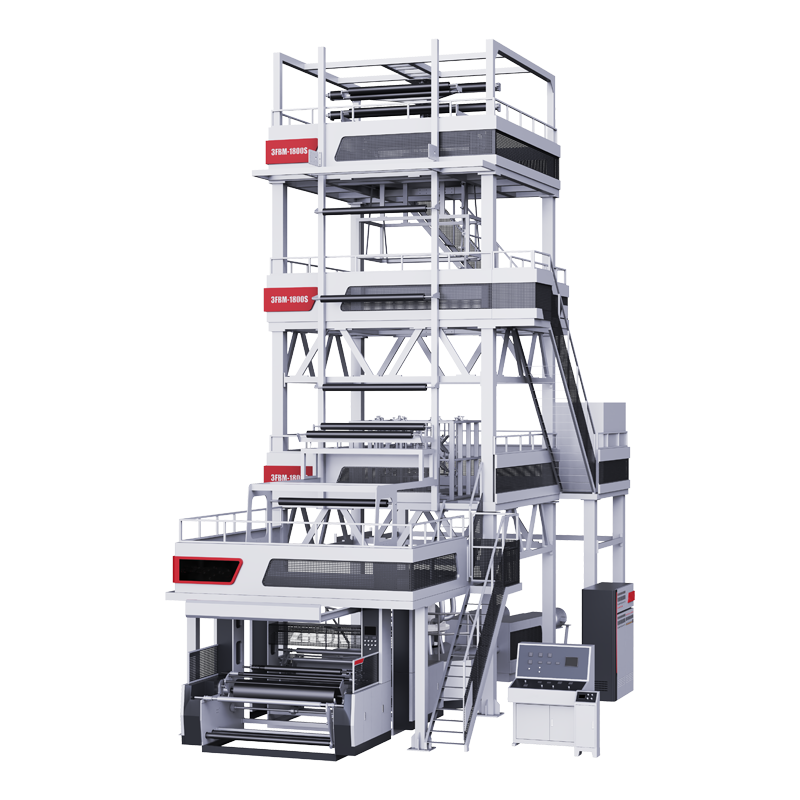

Súčasné zariadenia na výrobu plastových tašiek využívajú sofistikovanú technológiu koextrúzie na vytváranie viacvrstvových fólií potrebných pre správne aplikácie vákuového uzatvárania. Základné usporiadanie zvyčajne obsahuje polyetylénovú vnútornú vrstvu, ktorá vytvára tesné uzávery, ktoré potrebujeme, spárovanú s nylonom alebo EVOH ako vonkajšou ochrannou vrstvou proti prenikaniu kyslíka. Veľmi dôležitá je aj správna hrúbka materiálu. Väčšina strojov dokáže regulovať hrúbku fólie s presnosťou približne 0,025 mm, čo zaisťuje dostatočnú hustotu materiálu, aby sa vákuum udržalo správne. Do fólie sa tiež pridávajú prostriedky proti zamhavaniu, aby sa zabránilo tvorbe vlhkosti vo vnútri balení potravín. Výskum ukazuje, že tieto viacvrstvové fólie znížia prenikanie kyslíka približne o 93 percent v porovnaní s bežnými jednovrstvovými variantmi, čo znamená, že výrobky dlhšie vydržia čerstvé na obchodných pultoch.

Integrácia tvorenia tašky a vákuového uzatvárania v automatizovaných baleních linkách

Vedúci výrobcovia pripájajú svoje zariadenia na výrobu plastových tašiek priamo ku podriadeným vákumovým komorám pomocou známych PLC systémov, čo umožňuje skrátiť dobu cyklu na približne 2,3 sekundy na balenie vo väčšine prípadov. Keď tieto stroje pracujú takto bezproblémovo, nie je potrebné, aby sa zamestnanci dotýkali výrobku ručne, čo znižuje problémy s kontamináciou a tie nepríjemné problémy so zatváraním, ktoré plytvajú veľkým množstvom materiálu. Servopohonom riadené napínacie ovládanie udržiava všetko dosť presne zarovnané, a to v rámci približne pol milimetra, aj pri rýchlostiach, ktoré dokážu vyrobiť takmer 200 tašiek každú minútu. A nesmieme zabudnúť na integrované kontrolné systémy kvality, ktoré detekujú chybné uzatvorenia väčšie ako 50 mikrónov a okamžite ich odstránia z výrobného procesu ešte pred zabalením. To znamená celkovo menej nepodarkov a dlhodobo vyššiu spokojnosť zákazníkov.

Zabezpečenie integrity materiálu pre vzduchotesné, trvanlivé plastové výrobky s vákuovým uzatvorením

Aby spoľahlivo fungovali vo vákuových podmienkach, musia platické vrecká spĺňať prísne štandardy výkonu:

| Testovací parameter | Štandardné požiadavky | PRŮMYSLOVÁ REFERENČNÍ HODNOTA |

|---|---|---|

| Trhacia pevnosť | ≤35 psi | 42 psi (ASTM D2582-21) |

| Odolnosť voči odlepeniu závesu | ≤4,5 N/15 mm | 5,8 N/15 mm (ISO 527-3) |

| Rýchlosť prenosu kyslíka | ≤15 cc/m²/deň | <8 cc/m²/deň (FDA 21 CFR) |

Pokročilé výrobné linky využívajú priame meranie hrúbky a termálne zobrazovanie na sledovanie týchto parametrov v reálnom čase. Systém upravuje teploty extrúzie a tlak uzatvárania v intervaloch 0,1 sekundy, čím zabezpečuje konzistenciu. Ako bolo nedávno preukázané vo výskume, tento riadiaci systém so spätnou väzbou dosahuje 99,6 % bezchybného výstupu pri fóliách určených na vákuové balenie.

Základné vlastnosti stroja na výrobu plastových vreciek optimalizovaného pre vákuovanie

Kompatibilita materiálu: Vytváranie pevných, pružných plastových vreciek na vákuové uzatváranie

Stroje na výrobu plastových vreciek určené pre vákuové procesy pracujú s rôznymi materiálmi vrátane polyetylénu (PE), polypropylénu (PP) a tých pokročilých viacvrstvových kombinácií ako PE/EVOH/PE. Špecifické pre tieto materiály je ich schopnosť zostať pružnými, ale zároveň odolnými voči prepichnutiu, navyše vytvárajú dobrú bariéru proti prenikaniu kyslíka. Väčšina fólií má hrúbku približne 80 až 150 mikrónov, čo sa zdá byť ideálnou rovnováhou medzi dostatočnou pevnosťou a schopnosťou vytvárať spoľahlivé tesnenia. Nastavenia extrúzie je potrebné starostlivo upraviť, aby sa vrstvy neoddelili pri vystavení intenzívnym tlakovým podmienkam počas uzatváracích operácií. Prijme sa konkrétne balenie potravín, tieto bariérové vrstvy plnia dvojitú funkciu – udržujú obsah čerstvý zvnútra a zároveň tesne obalí akýkoľvek tvar výrobku.

Precízne systémy tepelného zvárania a strihania na zabránenie úniku vzduchu

Moduly riadenia teploty udržiavajú zvarovacie lišty v rozmedzí ±1 °C od nastavenej hodnoty, čo je kľúčové pre vytváranie spoľahlivých tesných spojov. Systémy strihania s laserovým vedením dosahujú presnosť ±0,3 mm, čím zabraňujú mikrotrhlinám, ktoré ohrozujú vakuum. Chladenie z oboch strán zpevňuje zvary o 25 % rýchlejšie ako bežné metódy, čím minimalizuje vrásky a zlepšuje štrukturálnu pevnosť.

Automatizácia a integrácia s balicími strojmi pre konzistentný výstup

Servomotorom riadené stroje na výrobu vreciek pracujú spoločne s plničmi a závlakmi prostredníctvom týchto systémov PLC, čo zníži problémy s nesprávnym zarovnaním približne o deväťdesiat percent vo porovnaní s ručnou prevádzkou. Na kontrolu hrúbky ultrazvukové snímače neustále sledujú situáciu v reálnom čase, aby mohli upraviť rýchlosť extrúzie podľa potreby a udržať konzistenciu fólie s odchýlkou len päť percent. Pokiaľ ide o verzie pre vysoké rýchlosti, tie sa dokonca veľmi dobre spájajú aj s robotickým paletizačným zariadením. Hovoríme o výrobných rýchlostiach dosahujúcich medzi 120 a 150 vreckami každú jednu minútu v zostavách, kde všetko beží úplne automaticky od začiatku až po koniec.

Hospodárny dizajn pre vysoké objemy a nepretržité výrobné cykly

Frekvenčné meniče (VFD) znížia spotrebu energie o 30–40 % v obdobiach nízkeho dopytu voči motorom s pevnou rýchlosťou. Systémy rekuperácie tepla zachytiajú 65 % odpadového tepelného výkonu z procesov uzatvárania a opätovne ho využijú na predhriatie živíc. Modulárne konštrukcie umožňujú selektívne zapnutie napájania jednotlivých komponentov, čím sa v podmienkach dávkovej výroby zníži nečinná spotreba energie o 50 %.

Od živice po hotový výrobok: Výrobný proces vakových fóliových obalov

Extrúzia fólie a chladenie: Vytváranie rovnomerného základného materiálu v stroji na výrobu plastových tašiek

Celý proces začína, keď sa malé granule polymérnej živice vysypú do stroja na výrobu plastových vreciek. Vo vnútri sa tieto granule roztavia a potom sa pretláčajú cez niečo, čo vyzerá ako veľký krúžok (tzv. kruhová výlisková hlava), čím vznikne dlhá trubica. Nasleduje dôležitá fáza chladenia. Výrobcovia buď prevedú horúci plast cez chladné valce, alebo ho ostreľujú prúdom vzduchu, až kým neztvrdne na konzistentnú hrúbku približne 50 až 150 mikrónov. Presné dodržanie tohto postupu je kľúčové pre odolnosť vriecok vo vákuových podmienkach. Ak chladenie nebude rovnomerné, v materiáli dôjde k nerovnomernému tvoreniu kryštálov, čo spôsobí slabé miesta v plaste. Správne chladenie zabezpečí, že všetko splní normy ASTM D882-18 pre testovanie pevnosti bez akýchkoľvek problémov.

Konverzia vriecok: strihanie, tvarovanie a uzatváranie podľa noriem pre vákuové balenie

Automatický proces rezania oreže ochladenú fóliu na presné rozmery predtým, než prejde do fázy tepelného zvarovania, ktorá pracuje pri teplote približne 130 až 160 stupňov Celzia, čím vzniknú kľúčové vzduchotesné bočné švy. Vďaka laserovej navigácii, ktorá udržiava odchýlku maximálne pol milimetra, prakticky neexistuje riziko vzniku malých medzier, ktoré by mohli kompromitovať vákuové tesnenie. Keď príde čas na spojenie vrstiev, namiesto tradičných lepidiel sa používa zváranie vysokou frekvenciou. Táto metóda vytvára veľmi pevné zvary, ktoré vydržia ťahové sily v rozmedzí približne 3,5 až 5,5 newtonov na centimeter. Tieto výsledky spĺňajú všetky požiadavky stanovené v norme ISO 527-3, takže výrobcovia majú istotu, že dostávajú kvalitu zodpovedajúcu očakávaniam odvetvia.

Zabezpečenie kvality: Testovanie hrúbky, pevnosti švu a tesnosti voči prenikaniu vzduchu

Konečné kontroly kvality zahŕňajú:

- Rovnomernosť hrubej : Ultrazvukové snímače merajú 20–30 bodov na každú cievku, čím zabezpečujú toleranciu v rozmedzí ±5 %

- Tesnosť uzáveru : Testy tlakového poklesu pomocou prúdenia vzduchu 0,8–1 bar identifikujú netesnosti ≤10 µm

- Trvanlivosť materiálu : Testovanie cyklickej únavy simuluje zaťaženie pri skladovaní počas 6–12 mesiacov

Tieto protokoly zabezpečujú, že rýchlosť prenosu kyslíka zostáva po celú životnosť vrecka pod 0,01 %, čím sa predlží trvanlivosť výrobku 3 až 5-krát oproti nevákuovému baleniu.

Aplikácie a dopyt na trhu po plastovom vákuovom balení

Plastové vákuové balenie je dnes nevyhnutné vo viacerých odvetviach, kde sa kombinuje uchovávanie, ochrana a efektivita. Pokročilé stroje na výrobu plastových vriec podporujú veľkosériovú výrobu špecializovaných tesných riešení – od rýchlo kaziacich sa potravín až po sterilné lekárske pomôcky. Nižšie sú uvedené tri kľúčové oblasti, ktoré poháňajú rozšírenie trhu.

Predlžovanie trvanlivosti potravín v plastových vákuových vreciach

Keď odstránime kyslík, vákuové balenie výrazne spomaľuje rast tých otravných mikróbov a môže skutočne udržať jedlo čerstvé až 3 až 5-krát dlhšie ako bežne. A to je veľmi dôležité pri znížení odpadu, pretože podľa najnovších štúdií každý druhý človek doma vyhadzuje jedlo. Trh s potravinami vakuovo zabalenými sa očakáva, že sa z približne 7,9 miliárd USD teraz zvýši na viac ako 11 miliárd USD do šiestich rokov, keďže stále viac ľudí objednáva jedlá typu takeout a nakupuje potraviny online. V súčasnosti výrobcovia používajú pokročilé stroje na výrobu fólií s vysokou bariérou proti prenikaniu vzduchu, čo pomáha zachovať chuť a textúru mäsa, syrov a dokonca aj ovocia a zeleniny po zabalení.

Lekárske a farmaceutické použitie sterilných, hermeticky uzatvorených obalov

Zdravotníctvo výrazne závisí od plastového balenia s vysokým vákuom, ktoré udržiava chirurgické nástroje, implantáty a rôzne lieky voči kontaminácii. Tesná povaha týchto balení zabezpečuje, že obsah zostáva sterilný počas skladovania alebo prepravy, čo spĺňa dôležité smernice ISO 11607 pre správne lekárske balenie. Mnohé farmaceutické spoločnosti sa pri práci s liekmi citlivými na vlhkosť naozaj spoľahlivo opierajú o tieto presne uzatvorené vrecká. Testy ukazujú, že väčšina šarží má extrémne nízke miery úniku, niekedy pod 0,01 %. Takéto spoľahlivé balenie znižuje počet spätných odvolaní výrobkov a nakoniec zvyšuje bezpečnosť pacientov, ktorí potrebujú liečbu na jednotkách intenzívnej starostlivosti alebo v iných vysoko rizikových prostrediach, kde by kontaminácia mohla byť smrteľná.

Priemyselné a spotrebiteľské aplikácie, ktoré zvyšujú dopyt po spoľahlivých baleních

Vákuové balenie robí viac, ako len udržiava jedlo čerstvé alebo chráni lekársky materiál. Skutočne úžasne pomáha aj pri elektronike, keď ju udržiava suchou vo vlhkých podmienkach. Výrobcovia áut na túto technológiu spoliehajú, aby zabránili vzniku hrdze na kovových súčiastkach uskladnených v skladoch. Dokonca aj oblečenie prepravované cez oceány zostáva chránené pred vlhkosťou vďaka tejto technológii. Výrobná stránka sa za poslednú dobu dosť vyvinula. Veľké priemyselné stroje dnes vyrábajú oveľa odolnejšie plastové fólie, ktoré sa ľahko neodtrhnú pri manipulácii s ťažkými výrobkami. Medzitým bežní zákazníci v obchodoch vidia tieto priehľadné vákuové balenia, pretože firmy vededia, že zákazníci chcú vidieť, čo kupujú, ešte pred nákupom. S rozkvitom online nákupovania nastal skutočný nárast poptávky po lepších riešeniach v oblasti balenia. Podľa nedávneho výskumu z minulého roka uverejneného v správe Packaging Efficiency Report použitie odolných vákuových balení skutočne znížilo poškodenie tovaru počas prepravy približne o 40 %. To dáva zmysel, ak zohľadníme, koľko balíkov sa dnes denne stratí alebo poškodí počas prepravy.

Budúce trendy: udržateľnosť a inovácie v strojoch na výrobu plastových tašiek

Chytrá výroba: IoT a snímače v balicích strojoch novej generácie

Najnovšie stroje na výrobu plastových tašiek sú teraz vybavené senzormi pripojenými k internetu a nástrojmi na analýzu v reálnom čase, ktoré výrazne zvyšujú ich efektivitu. Tieto systémy neustále monitorujú parametre ako úroveň tepla, tlak a hrúbka fólie počas výroby. Následne automaticky upravujú nastavenia stroja, čím pomáhajú znížiť odpad materiálu približne o 15 percent bez kompromitovania dôležitých tesnení. Nedávna správa z roku 2024 od odborníkov z oblasti Industry 4.0 ukázala tiež niečo pôsobivo: továrne využívajúce tieto pripojené stroje zaznamenali pokles spotreby energie približne o 20 % v porovnaní so starším vybavením pri prevádzke na plný výkon. Keď sa spoločnosti po celom svete usilujú o zabezpečenie rastúcich požiadaviek na inteligentnejšie balenie, tento posun smerom k inteligentnej výrobe dáva ekonomicky aj environmentálne dokonalý zmysel.

Posun smerom k biodegradovateľným a recyklovateľným materiálom na potravinové balenie

Podľa najnovšieho výskumu spoločnosti PIRA International z roku 2024 dnes približne dve tretiny nakupujúcich uprednostňujú ekologické možnosti obalov. Preto mnohí výrobcovia začali pri výrobe svojich výrobkov používať biodegradovateľné materiály, ako napríklad PLA a PBAT. Dobrou správou je, že súčasné stroje dokonale fungujú aj s týmito alternatívnymi materiálmi a pritom zabezpečujú pevné uzatvorenie. Ešte lepšie je, že tieto nové fólie sa rozkladajú približne o 90 percent rýchlejšie než bežný plastový odpad. Existuje ešte jeden vývoj, ktorý stojí za zmienku. Spoločnosti nachádzajú spôsoby, ako úspešne integrovať recyklovaný PET do svojich výrobných procesov. Tento prístup zníži uhlíkové emisie približne o 40 % na každú jednotlivú tašku v porovnaní s výrobou z úplne nového plastu. Niektoré veľké mená v odvetví už teraz experimentujú s najmodernejšími technológiami na výrobu kompostovateľných vakov na vákuové uskladnenie, ktoré neohrozujú čerstvosť ani trvanlivosť potravín.

Vyváženie nákladovej efektívnosti a environmentálnej zodpovednosti v B2B baleniach

Výrobný sektor sa snaží nájsť spoločný základ medzi ekologickým smerom a zostaním ziskovým, ale existujú spôsoby, ako túto priepasť prekonať investíciami do inteligentného zariadenia. Vezmite si napríklad modulárne tašky. Umožňujú spoločnostiam postupne zavádzať ekologické technológie bez toho, aby museli celé prevádzky prepracovať. Niektoré zariadenia začali inštalovať ohrievače na solárne zdroje, ktoré podľa správy GreenTech Packaging z roku 2024 znižujú účty za elektrinu približne o 20%. Keď výrobcovia prejdú na stroje navrhnuté špeciálne na tenké, ale silné biologicky rozložiteľné materiály, ušetria aj peniaze. Rozdiel v nákladoch sa rýchlo zvyšuje na priemernej úspory približne 15 dolárov pri výrobe 1 000 tašiek namiesto tradičného plastu. Čo však naozaj robí rozdiel, je, keď spoločnosti zavádzajú recyklačné systémy hneď vedľa svojich výrobných procesov. Jeden veľký závod na vakuové balenie znížil poplatky za likvidáciu odpadu o 40% po vytvorení vnútorného cyklu recyklácie, ktorý premieňa šrotový materiál späť na použiteľné komponenty výrobku.

Číslo FAQ

Aké materiály sa bežne používajú pri výrobe plastových vakov na vákuové balenie?

Plastové vaky na vákuové balenie sa zvyčajne vyrábajú z polyetylénu (PE), polypropylénu (PP) a viacvrstvových kombinácií, ako je PE/EVOH/PE, ktoré sú známe svojou pružnosťou a bariérovými vlastnosťami.

Ako pomáha vákuové uzatváranie pri balení potravín?

Vákuové uzatváranie odstraňuje kyslík, spomaľuje rast mikroorganizmov a predlžuje čas uchovateľnosti potravín až 3 až 5-krát, pričom udržiava chuť a textúru.

Aké sú trendy udržateľnosti vo výrobe plastových vreciek?

Prebieha posun smerom k biodegradovateľným a recyklovateľným materiálom, ako je PLA, PBAT a recyklované PET, aby sa znížil environmentálny dopad a zároveň sa zachovali silné utesnenia.

Ako sa vykonávajú kontroly kvality pri výrobe vákuových vreciek?

Kontroly kvality zahŕňajú rovnomernosť hrúbky, testy integrity utesnenia metódou poklesu tlaku a testovanie cyklickej únavy za účelom simulácie dlhodobého skladovacieho zaťaženia.

Obsah

- Ako stroje na výrobu plastových vakov umožňujú kvalitné vakuumové uzatvorenie

-

Základné vlastnosti stroja na výrobu plastových vreciek optimalizovaného pre vákuovanie

- Kompatibilita materiálu: Vytváranie pevných, pružných plastových vreciek na vákuové uzatváranie

- Precízne systémy tepelného zvárania a strihania na zabránenie úniku vzduchu

- Automatizácia a integrácia s balicími strojmi pre konzistentný výstup

- Hospodárny dizajn pre vysoké objemy a nepretržité výrobné cykly

- Od živice po hotový výrobok: Výrobný proces vakových fóliových obalov

- Aplikácie a dopyt na trhu po plastovom vákuovom balení

- Budúce trendy: udržateľnosť a inovácie v strojoch na výrobu plastových tašiek

- Číslo FAQ