เครื่องผลิตถุงพลาสติกช่วยให้การปิดผนึกแบบสูญญากาศมีคุณภาพสูงได้อย่างไร

บทบาทของเทคโนโลยีเครื่องผลิตถุงพลาสติกในการผลิตฟิล์มที่พร้อมสำหรับการใช้งานแบบสูญญากาศ

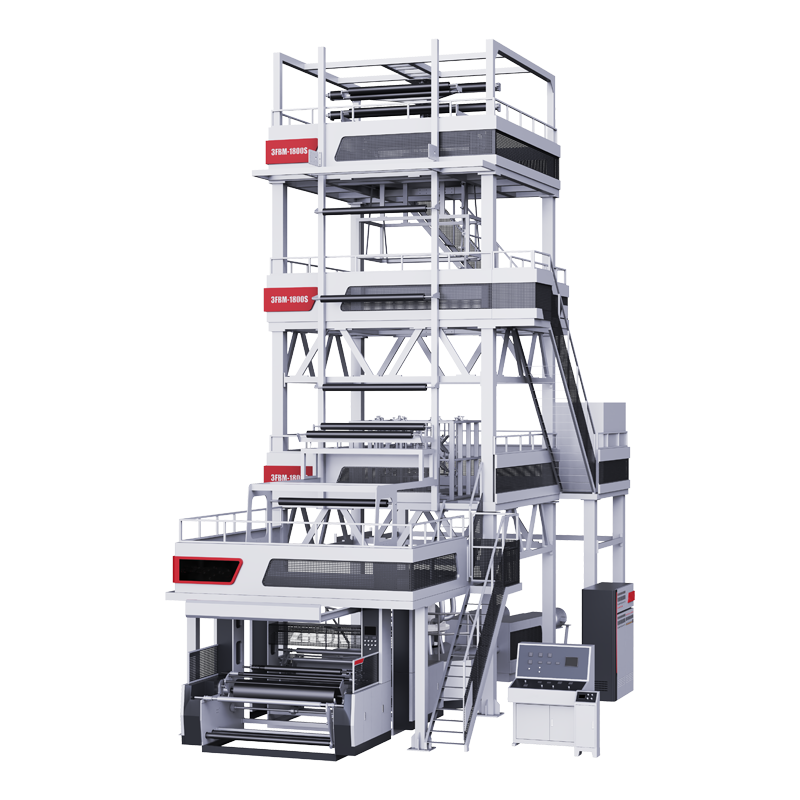

อุปกรณ์การผลิตถุงพลาสติกในปัจจุบันอาศัยเทคโนโลยีโคเอ็กซ์ตรูชั่นขั้นสูง เพื่อสร้างฟิล์มหลายชั้นที่จำเป็นสำหรับการใช้งานด้านการปิดผนึกสุญญากาศอย่างเหมาะสม การจัดวางพื้นฐานมักประกอบด้วยชั้นไพลีเอทภายในที่สร้างการปิดผนึกแน่นหนาอย่างที่เราต้องการ พร้อมกับชั้นนอกที่ทำจากไนลอนหรือ EVOH เพื่อป้องกันไม่ให้ออกซิเจนซึมผ่าน นอกจากนี้ การควบคุมความหนาของฟิล์มให้แม่นยำยังมีความสำคัญมาก โดยเครื่องจักรส่วนใหญ่สามารถควบคุมความหนาของฟิล์มได้ภายในระยะประมาณ 0.001 นิ้ว ซึ่งช่วยให้วัสดุมีความหนาแน่นเพียงพอเพื่อให้สุญญากาศคงอยู่ได้อย่างมีประสิทธิภาพ พวกเขายังใส่อนุพันธ์สารกันฝ้าเพื่อป้องกันไม่ให้เกิดหยดน้ำภายในบรรจุภัณฑ์อาหาร การศึกษาวิจัยชี้ให้เห็นว่า ฟิล์มแบบหลายชั้นเหล่านี้สามารถลดการซึมผ่านของออกซิเจนลงได้ประมาณ 93 เปอร์เซ็นต์ เมื่อเทียบกับตัวเลือกฟิล์มชั้นเดียวทั่วไป หมายความว่าสินค้าจะคงความสดได้นานขึ้นบนชั้นวางขาย

การรวมการทำงานระหว่างการขึ้นรูปถุงและการปิดผนึกสุญญากาศในสายการบรรจุภัณฑ์อัตโนมัติ

ผู้ผลิตชั้นนําเชื่อมอุปกรณ์การผลิตถุงพลาสติกของพวกเขาตรงกับห้องว่างด้านล่าง โดยใช้ระบบ PLC ที่ทุกคนรู้จัก เมื่อเครื่องจักรเหล่านี้ทํางานด้วยกันอย่างเรียบร้อยแล้ว ไม่จําเป็นต้องให้คนทํางานสัมผัสผลิตภัณฑ์ด้วยมือ ซึ่งลดปัญหาเรื่องการติดเชื้อ และปัญหาเรื่องการปิดที่น่ารําคาญ การควบคุมความดันแบบขับเคลื่อนด้วยเซอร์โว ทําให้ทุกอย่างเป็นเส้นตรงได้ดีด้วย โดยอยู่ภายในระยะประมาณครึ่งมิลลิเมตร แม้ว่าจะวิ่งในความเร็วที่สามารถผลักดันกระเป๋าได้เกือบ 200 กระเป๋าต่อนาที และอย่าลืมเครื่องตรวจคุณภาพที่ติดตั้งไว้ ที่สามารถจับรอยประปาที่ไม่ดีขนาดใหญ่กว่า 50 ไมครอน และไล่มันออกไปจากเส้นก่อนที่มันจะเข้าสู่บรรจุ นั่นหมายความว่าการปฏิเสธทั้งหมดน้อยลง และความพึงพอใจของลูกค้าดีขึ้นในระยะยาว

การรับประกันความสมบูรณ์แบบของวัสดุสําหรับบรรจุภัณฑ์พลาสติกที่แน่นต่ออากาศและทนทาน

เพื่อให้ทำงานได้อย่างมีประสิทธิภาพภายใต้สภาวะสุญญากาศ ถุงพลาสติกจะต้องเป็นไปตามมาตรฐานสมรรถนะที่เข้มงวด:

| พารามิเตอร์การทดสอบ | ข้อกำหนดมาตรฐาน | มาตรฐานอุตสาหกรรม |

|---|---|---|

| แรงดันทนต่อการระเบิด | ≤35 psi | 42 psi (ASTM D2582-21) |

| ความต้านทานการลอกของซีล | ≤4.5 N/15mm | 5.8 N/15mm (ISO 527-3) |

| อัตราการแพร่ของออกซิเจน | ≤15 cc/ม²/วัน | <8 cc/ม²/วัน (FDA 21 CFR) |

สายการผลิตขั้นสูงใช้เครื่องวัดความหนาแบบต่อเนื่องและกล้องถ่ายภาพความร้อนในการตรวจสอบพารามิเตอร์เหล่านี้แบบเรียลไทม์ ระบบจะปรับอุณหภูมิการอัดรีดและความดันการปิดผนึกภายในช่วงเวลา 0.1 วินาที เพื่อรักษามาตรฐานอย่างต่อเนื่อง เช่นเดียวกับที่แสดงให้เห็นในการวิจัยล่าสุด ระบบที่ควบคุมแบบวงจรปิดนี้สามารถผลิตฟิล์มบรรจุภัณฑ์ที่พร้อมสำหรับสุญญากาศโดยไม่มีข้อบกพร่องได้ถึง 99.6%

คุณลักษณะหลักของเครื่องผลิตถุงพลาสติกที่เหมาะสมสำหรับการใช้งานภายใต้สภาวะสุญญากาศ

ความเข้ากันได้ของวัสดุ: การสร้างถุงพลาสติกที่แข็งแรงและยืดหยุ่นสำหรับการซีลสูญญากาศ

เครื่องจักรสำหรับผลิตถุงพลาสติกที่ออกแบบมาเพื่อกระบวนการสูญญากาศ สามารถทำงานร่วมกับวัสดุหลายประเภท รวมถึงพอลิเอทิลีน (PE), พอลิโพรพิลีน (PP) และวัสดุแบบหลายชั้นที่ซับซ้อนกว่านั้น เช่น ชุดค่าผสม PE/EVOH/PE สิ่งที่ทำให้วัสดุเหล่านี้พิเศษคือความสามารถในการคงความยืดหยุ่นแต่ทนต่อการเจาะทะลุได้ดี อีกทั้งยังสร้างชั้นกันออกซิเจนได้อย่างมีประสิทธิภาพ ฟิล์มส่วนใหญ่มีความหนาประมาณ 80 ถึง 150 ไมครอน ซึ่งดูเหมือนจะเป็นจุดสมดุลที่เหมาะสมระหว่างความแข็งแรงเพียงพอและยังสามารถปิดผนึกได้แน่นหนา การตั้งค่าขั้นตอนการอัดรีดจำเป็นต้องปรับอย่างระมัดระวัง เพื่อป้องกันไม่ให้ชั้นวัสดุแยกจากกันเมื่ออยู่ภายใต้สภาวะความดันสูงในระหว่างการปิดผนึก โดยเฉพาะอย่างยิ่งเมื่อใช้บรรจุภัณฑ์อาหาร ชั้นกันนี้ทำหน้าที่สองเท่า ทั้งช่วยรักษาความสดของเนื้อหาภายใน และห่อหุ้มผลิตภัณฑ์ได้กระชับแนบสนิทไม่ว่าผลิตภัณฑ์นั้นจะมีรูปร่างอย่างไร

ระบบปิดผนึกและตัดด้วยความร้อนแบบแม่นยำเพื่อป้องกันการรั่วของอากาศ

โมดูลควบคุมอุณหภูมิรักษาระดับแท่งความร้อนให้อยู่ในช่วง ±1°C เทียบกับค่าที่ตั้งไว้ ซึ่งมีความสำคัญต่อการสร้างผนึกที่เชื่อถือได้และป้องกันการรั่วของอากาศ ระบบตัดที่ใช้เลเซอร์นำทางสามารถทำได้ด้วยความแม่นยำ ±0.3 มม. ช่วยป้องกันการฉีกขาดขนาดเล็กที่อาจทำลายความสมบูรณ์ของการสุญญากาศ การระบายความร้อนสองด้านช่วยให้ผนึกแข็งตัวเร็วกว่าวิธีการทั่วไป 25% ลดรอยยับและเพิ่มความแข็งแรงของโครงสร้าง

ระบบอัตโนมัติและการรวมเข้ากับเครื่องจักรบรรจุภัณฑ์เพื่อผลลัพธ์ที่สม่ำเสมอ

เครื่องจักรทำถุงที่ขับเคลื่อนด้วยเซอร์โวทำงานร่วมกับเครื่องบรรจุและเครื่องปิดผนึกผ่านระบบ PLC ซึ่งช่วยลดปัญหาการจัดตำแหน่งที่ผิดพลาดลงประมาณเก้าสิบเปอร์เซ็นต์ เมื่อเทียบกับการทำงานด้วยมือ สำหรับการควบคุมความหนา เซ็นเซอร์อัลตราโซนิกจะตรวจสอบอย่างต่อเนื่องแบบเรียลไทม์ เพื่อให้สามารถปรับความเร็วในการอัดรีดตามความจำเป็น และรักษาระดับความสม่ำเสมอของฟิล์มให้มีความแปรผันไม่เกินห้าเปอร์เซ็นต์ ส่วนรุ่นความเร็วสูงนั้นสามารถเชื่อมต่อกับอุปกรณ์พาเลทหุ่นยนต์ได้อย่างมีประสิทธิภาพ เราพูดถึงความเร็วการผลิตที่อยู่ระหว่าง 120 ถึง 150 ถุงต่อนาที ในระบบที่ทำงานอัตโนมัติอย่างเต็มรูปแบบตั้งแต่ต้นจนจบ

การออกแบบเพื่อการประหยัดพลังงานสำหรับการผลิตจำนวนมากอย่างต่อเนื่อง

ไดรฟ์ความถี่ตัวแปร (VFDs) ช่วยลดการใช้พลังงานลง 30–40% ในช่วงเวลาที่ความต้องการต่ำ เมื่อเทียบกับมอเตอร์ความเร็วคงที่ ระบบกู้คืนความร้อนสามารถดักจับพลังงานความร้อนเสียได้ถึง 65% จากกระบวนการปิดผนึก และนำกลับมาใช้ใหม่เพื่อทำให้เรซินร้อนขึ้นล่วงหน้า การออกแบบแบบโมดูลาร์ช่วยให้สามารถเปิดใช้งานพลังงานของชิ้นส่วนต่างๆ ได้อย่างเลือกสรร ซึ่งช่วยลดการใช้พลังงานขณะไม่ทำงานลง 50% ในสภาพแวดล้อมการผลิตแบบแบตช์

จากเรซินสู่ผลิตภัณฑ์พร้อมใช้งาน: กระบวนการผลิตถุงบรรจุสูญญากาศ

การอัดขึ้นรูปฟิล์มและการระบายความร้อน: การสร้างวัสดุพื้นฐานที่สม่ำเสมอในเครื่องผลิตถุงพลาสติก

ทั้งกระบวนการเริ่มต้นขึ้นเมื่ออนุภาคเรซินพอลิเมอร์เล็กๆ เหล่านี้ถูกเทลงในเครื่องผลิตถุงพลาสติก จากนั้นจะถูกละลายและถูกดันผ่านสิ่งที่ดูคล้ายกับวงแหวนขนาดใหญ่ (เรียกว่า ไดอัดรูปแบบวงกลม) เพื่อสร้างเป็นรูปทรงหลอดยาว ขั้นตอนต่อไปคือการระบายความร้อน ซึ่งถือว่ามีความสำคัญมาก ผู้ผลิตจะใช้วิธีพาพลาสติกร้อนผ่านลูกกลิ้งเย็น หรือเป่าด้วยกระแสลมเย็นจนวัสดุแข็งตัวเป็นฟิล์มที่มีความหนาสม่ำเสมอประมาณ 50 ถึง 150 ไมครอน การควบคุมขั้นตอนนี้ให้แม่นยำมีความสำคัญอย่างยิ่งต่อประสิทธิภาพของถุงในการทนต่อสภาวะสุญญากาศในเวลาต่อมา หากการระบายความร้อนไม่สม่ำเสมอ จะทำให้เกิดบริเวณที่อ่อนแอในเนื้อพลาสติก เนื่องจากการเกิดผลึกภายในวัสดุมีความไม่สม่ำเสมอ การทำความเย็นอย่างเหมาะสมจะช่วยให้มั่นใจได้ว่าผลิตภัณฑ์ผ่านมาตรฐาน ASTM D882-18 สำหรับการทดสอบความแข็งแรงโดยไม่มีปัญหา

การแปรรูปถุง: การตัด จัดรูป และปิดผนึกตามมาตรฐานการบรรจุภัณฑ์สุญญากาศ

กระบวนการตัดอัตโนมัติจะทำการตัดฟิล์มที่เย็นแล้วให้มีขนาดพอดีก่อนส่งไปยังขั้นตอนการปิดผนึกด้วยความร้อน ซึ่งทำงานที่อุณหภูมิประมาณ 130 ถึง 160 องศาเซลเซียส เพื่อสร้างรอยต่อข้างที่แน่นหนาและป้องกันอากาศได้อย่างมีประสิทธิภาพ การจัดตำแหน่งด้วยเลเซอร์ช่วยควบคุมความแม่นยำภายในช่วงความคลาดเคลื่อนเพียงครึ่งมิลลิเมตร ทำให้แทบไม่มีโอกาสเกิดช่องว่างเล็กๆ ที่อาจทำให้การปิดผนึกสุญญากาศเสื่อมประสิทธิภาพ เมื่อถึงเวลาที่ต้องเชื่อมชั้นฟิล์มเข้าด้วยกัน จะใช้การเชื่อมความถี่สูงแทนกาวแบบดั้งเดิม วิธีนี้ให้รอยต่อที่แข็งแรงมาก สามารถทนต่อแรงดึงได้ในช่วงประมาณ 3.5 ถึง 5.5 นิวตันต่อเซนติเมตร ผลลัพธ์เหล่านี้เป็นไปตามข้อกำหนดทั้งหมดของมาตรฐาน ISO 527-3 ทำให้ผู้ผลิตมั่นใจได้ว่าคุณภาพที่ได้นั้นสอดคล้องกับความคาดหวังของอุตสาหกรรม

การประกันคุณภาพ: การทดสอบความหนา ความแข็งแรงของรอยปิดผนึก และการป้องกันอากาศรั่ว

การตรวจสอบคุณภาพขั้นสุดท้ายรวมถึง:

- ความสม่ำเสมอของความหนา : เซนเซอร์อัลตราโซนิกวัด 20–30 จุดต่อม้วน เพื่อให้มั่นใจว่าค่าความคลาดเคลื่อนยังคงอยู่ภายในช่วง ±5%

- ความสมบูรณ์ของรอยปิดผนึก : การทดสอบการลดแรงดันโดยใช้อากาศอัดที่ความดัน 0.8–1 บาร์ เพื่อตรวจจับรูรั่วขนาดไม่เกิน 10 ไมครอน

- ความทนทานของวัสดุ : การทดสอบความล้าจากแรงกระทำซ้ำๆ จำลองสภาวะเครียดจากการจัดเก็บเป็นระยะเวลา 6–12 เดือน

ขั้นตอนเหล่านี้มั่นใจได้ว่าอัตราการถ่ายเทของออกซิเจนจะยังคงต่ำกว่า 0.01% ตลอดอายุการใช้งานของถุง ช่วยยืดอายุการเก็บรักษาสินค้าได้นานขึ้น 3–5 เท่า เมื่อเทียบกับบรรจุภัณฑ์ทั่วไปที่ไม่ใช่วิธีสุญญากาศ

การประยุกต์ใช้และความต้องการในอุตสาหกรรมสำหรับบรรจุภัณฑ์พลาสติกแบบสุญญากาศ

บรรจุภัณฑ์พลาสติกแบบสุญญากาศปัจจุบันมีความสำคัญอย่างยิ่งในหลายภาคส่วน โดยรวมเอาคุณสมบัติด้านการรักษาคุณภาพ การป้องกัน และประสิทธิภาพเข้าไว้ด้วยกัน plastic bag making machines รองรับการผลิตในระดับใหญ่สำหรับโซลูชันที่ออกแบบเฉพาะตัวและป้องกันอากาศได้อย่างมีประสิทธิภาพ ตั้งแต่อาหารที่เน่าเสียได้ง่ายไปจนถึงอุปกรณ์ทางการแพทย์ที่ต้องปลอดเชื้อ ด้านล่างนี้คือสามกลุ่มหลักที่ขับเคลื่อนการขยายตัวของตลาด

การยืดอายุการเก็บรักษาอาหารด้วยถุงพลาสติกแบบสุญญากาศ

เมื่อเราเอาออกซิเจนออก การปิดผนึกสูญญากาศจะช่วยชะลอการเจริญเติบโตของจุลินทรีย์ที่น่ารำคาญเหล่านี้ และสามารถรักษาความสดของอาหารได้นานกว่าปกติถึง 3-5 เท่า และเรื่องนี้มีความสำคัญอย่างมากในการลดขยะ เพราะจากการศึกษาล่าสุดพบว่าประมาณ 6 ใน 10 คนทิ้งอาหารที่บ้าน ตลาดอาหารบรรจุสูญญากาศคาดว่าจะเติบโตจากประมาณ 7.9 พันล้านดอลลาร์ในปัจจุบัน เป็นมากกว่า 11 พันล้านดอลลาร์ภายใน 6 ปี เนื่องจากผู้คนหันมาสั่งอาหารแบบซื้อกลับบ้านและซื้อของชำออนไลน์กันมากขึ้น ปัจจุบัน ผู้ผลิตกำลังใช้เครื่องจักรที่ทันสมัยเพื่อสร้างฟิล์มกันซึมสูงที่ป้องกันไม่ให้อากาศผ่าน ซึ่งช่วยรักษารสชาติและเนื้อสัมผัสของเนื้อสัตว์ ชีส และแม้แต่ผักและผลไม้หลังจากบรรจุเสร็จแล้ว

การใช้งานทางการแพทย์และเภสัชกรรมสำหรับบรรจุภัณฑ์ปลอดเชื้อที่ปิดผนึกอย่างแน่นหนา

การดูแลสุขภาพพึ่งพาบรรจุภัณฑ์พลาสติกที่ปิดผนึกสูญญากาศเป็นอย่างมาก เพื่อป้องกันไม่ให้เครื่องมือผ่าตัด อุปกรณ์ฝังร่างกาย และยาต่างๆ ปนเปื้อนจากสิ่งปนเปื้อนต่างๆ ลักษณะของบรรจุภัณฑ์ที่ปิดสนิททำให้มั่นใจได้ว่าสิ่งของทั้งหมดจะคงความปลอดเชื้อขณะเก็บรักษาหรือเคลื่อนย้าย ซึ่งสอดคล้องกับแนวทาง ISO 11607 ที่สำคัญสำหรับบรรจุภัณฑ์ทางการแพทย์ที่เหมาะสม บริษัทเภสัชกรรมหลายแห่งพึ่งพาถุงบรรจุที่ปิดผนึกอย่างแม่นยำเหล่านี้ในการจัดการกับยาที่ไวต่อความชื้น การทดสอบแสดงให้เห็นว่าส่วนใหญ่ชุดผลิตภัณฑ์มีอัตราการรั่วซึมต่ำมาก บางครั้งต่ำกว่า 0.01% บรรจุภัณฑ์ที่เชื่อถือได้เช่นนี้ช่วยลดการเรียกคืนผลิตภัณฑ์ และในท้ายที่สุดทำให้ผู้ป่วยที่ต้องการการรักษาในหน่วยดูแลผู้ป่วยหนักหรือสถานการณ์เสี่ยงสูงมีความปลอดภัยมากขึ้น เนื่องจากการปนเปื้อนอาจนำไปสู่อันตรายถึงชีวิต

การใช้งานในอุตสาหกรรมและผู้บริโภคที่ขับเคลื่อนความต้องการโซลูชันบรรจุภัณฑ์ที่เชื่อถือได้

การบรรจุสูญญากาศทำมากกว่าแค่รักษาความสดของอาหารหรือป้องกันอุปกรณ์ทางการแพทย์ มันยังมีประโยชน์อย่างมากต่ออุปกรณ์อิเล็กทรอนิกส์ด้วย โดยช่วยรักษาความแห้งให้กับอุปกรณ์ในสภาพแวดล้อมที่มีความชื้น ผู้ผลิตรถยนต์พึ่งพาเทคโนโลยีนี้เพื่อป้องกันไม่ให้เกิดสนิมบนชิ้นส่วนโลหะที่เก็บไว้ในคลังสินค้า แม้แต่เสื้อผ้าที่ขนส่งข้ามมหาสมุทรก็ยังคงได้รับการปกป้องจากความชื้นด้วยเทคโนโลยีนี้ อุตสาหกรรมการผลิตได้พัฒนาไปมากในช่วงไม่กี่ปีที่ผ่านมา เครื่องจักรอุตสาหกรรมขนาดใหญ่สามารถผลิตฟิล์มพลาสติกที่ทนทานกว่าเดิมมากในปัจจุบัน ซึ่งจะไม่ฉีกขาดง่ายเมื่อจัดการกับสินค้าหนัก ในขณะเดียวกัน ผู้บริโภคทั่วไปก็เห็นบรรจุภัณฑ์สูญญากาศแบบใสตามร้านค้า เพราะบริษัทต่างๆ รู้ดีว่าลูกค้าต้องการเห็นสินค้าก่อนตัดสินใจซื้อ ด้วยความนิยมของการซื้อของออนไลน์ที่เพิ่มขึ้น จึงมีความต้องการอย่างมากสำหรับโซลูชันด้านบรรจุภัณฑ์ที่ดีกว่า เท่าที่รายงานจาก Packaging Efficiency Report เมื่อปีที่แล้ว การใช้บรรจุภัณฑ์สูญญากาศที่ทนทานสามารถลดความเสียหายระหว่างการขนส่งได้ประมาณ 40% ซึ่งก็สมเหตุสมผลเมื่อพิจารณาถึงจำนวนพัสดุที่สูญหายหรือเสียหายระหว่างการขนส่งในปัจจุบัน

แนวโน้มในอนาคต: ความยั่งยืนและนวัตกรรมในเครื่องจักรผลิตถุงพลาสติก

การผลิตอัจฉริยะ: IoT และเซ็นเซอร์ในเครื่องจักรบรรจุภัณฑ์รุ่นใหม่

เครื่องจักรผลิตถุงพลาสติกรุ่นล่าสุดในปัจจุบันมาพร้อมกับเซ็นเซอร์ที่เชื่อมต่อกับอินเทอร์เน็ตและเครื่องมือวิเคราะห์แบบเรียลไทม์ ซึ่งช่วยเพิ่มประสิทธิภาพได้อย่างมาก สิ่งที่ระบบนี้ทำคือการตรวจสอบอย่างต่อเนื่องเกี่ยวกับระดับความร้อน การอ่านค่าแรงดัน และความหนาของฟิล์มระหว่างกระบวนการผลิต จากนั้นระบบจะปรับค่าการตั้งค่าเครื่องโดยอัตโนมัติ ซึ่งช่วยลดของเสียจากวัสดุลงได้ประมาณ 15 เปอร์เซ็นต์ โดยไม่กระทบต่อรอยปิดผนึกที่สำคัญมากเหล่านั้น รายงานล่าสุดปี 2024 จากกลุ่มผู้เชี่ยวชาญด้าน Industry 4.0 ยังแสดงให้เห็นสิ่งที่น่าประทับใจอีกอย่างหนึ่ง คือ โรงงานที่ใช้เครื่องจักรที่เชื่อมต่อนี้มีการใช้พลังงานลดลงประมาณ 20% เมื่อเทียบกับอุปกรณ์รุ่นเก่าเมื่อเดินเครื่องที่กำลังผลิตเต็มที่ ในขณะที่บริษัททั่วโลกต่างเร่งมือเพื่อตอบสนองความต้องการที่เพิ่มขึ้นสำหรับโซลูชันบรรจุภัณฑ์อัจฉริยะ การเปลี่ยนผ่านสู่การผลิตอัจฉริยะนี้จึงมีเหตุผลสมเหตุสมผลทั้งในด้านเศรษฐกิจและสิ่งแวดล้อม

การเปลี่ยนผ่านสู่วัสดุบรรจุภัณฑ์อาหารที่ย่อยสลายได้และรีไซเคิลได้

ตามการวิจัยล่าสุดจาก PIRA International ในปี 2024 พบว่าผู้ซื้อประมาณสองในสามคนในปัจจุบันมีความชอบเลือกใช้บรรจุภัณฑ์ที่เป็นมิตรต่อสิ่งแวดล้อม นั่นคือเหตุผลที่ผู้ผลิตจำนวนมากเริ่มใช้วัสดุที่ย่อยสลายได้ทางชีวภาพ เช่น PLA และ PBAT สำหรับผลิตภัณฑ์ของตน ข่าวดีก็คือ เครื่องจักรในปัจจุบันสามารถทำงานร่วมกับวัสดุทางเลือกเหล่านี้ได้อย่างมีประสิทธิภาพ โดยยังคงรักษารอยปิดผนึกให้แน่นหนาอยู่ ยิ่งไปกว่านั้น ฟิล์มชนิดใหม่นี้สามารถย่อยสลายได้เร็วกว่าขยะพลาสติกทั่วไปถึงประมาณ 90 เปอร์เซ็นต์ นอกจากนี้ ยังมีอีกความก้าวหนึ่งที่ควรกล่าวถึง บริษัทต่างๆ กำลังค้นพบวิธีการผสม PET รีไซเคิลเข้าไปในกระบวนการผลิตได้อย่างประสบความสำเร็จ แนวทางนี้ช่วยลดการปล่อยคาร์บอนลงได้ประมาณ 40% ต่อถุงหนึ่งใบ เมื่อเทียบกับการผลิตจากพลาสติกใหม่ทั้งหมด บริษัทชั้นนำบางแห่งในอุตสาหกรรมกำลังทดลองใช้เทคโนโลยีขั้นสูงเพื่อสร้างถุงสูญญากาศที่สามารถย่อยสลายได้ ซึ่งไม่ทำให้คุณภาพและความสดของอาหารลดลง

การสร้างสมดุลระหว่างประสิทธิภาพด้านต้นทุนกับความรับผิดชอบต่อสิ่งแวดล้อมในบรรจุภัณฑ์ B2B

ภาคการผลิตกำลังเผชิญกับความท้าทายในการหาจุดสมดุลระหว่างการดำเนินธุรกิจอย่างเป็นมิตรต่อสิ่งแวดล้อมและการรักษาความสามารถในการทำกำไร แต่มีวิธีหลายประการที่สามารถปิดช่องว่างนี้ได้ผ่านการลงทุนในอุปกรณ์อย่างชาญฉลาด ตัวอย่างเช่น เครื่องจักรทำถุงแบบโมดูลาร์ เครื่องจักรเหล่านี้ช่วยให้บริษัทสามารถนำเทคโนโลยีที่เป็นมิตรต่อสิ่งแวดล้อมเข้ามาใช้ได้อย่างค่อยเป็นค่อยไป โดยไม่จำเป็นต้องปรับเปลี่ยนกระบวนการผลิตทั้งหมด บางโรงงานเริ่มติดตั้งเครื่องทำความร้อนที่ใช้พลังงานแสงอาทิตย์ ซึ่งช่วยลดค่าไฟฟ้าลงประมาณ 20% ต่อเครื่อง ตามรายงานของ GreenTech Packaging ปี 2024 เมื่อผู้ผลิตเปลี่ยนมาใช้เครื่องจักรที่ออกแบบมาโดยเฉพาะสำหรับวัสดุชีวภาพที่บางแต่แข็งแรง ก็ยังช่วยประหยัดต้นทุนได้อีกด้วย ความแตกต่างของต้นทุนสะสมได้อย่างรวดเร็ว—โดยเฉลี่ยแล้วประหยัดได้ประมาณ 15 ดอลลาร์ต่อการผลิตถุงจำนวน 1,000 ใบ เมื่อเทียบกับถุงพลาสติกแบบดั้งเดิม สิ่งที่สร้างความแตกต่างอย่างแท้จริงคือเมื่อบริษัทนำระบบการรีไซเคิลมาใช้ควบคู่ไปกับกระบวนการผลิต โรงงานผลิตบรรจุภัณฑ์สูญญากาศรายใหญ่แห่งหนึ่งสามารถลดค่าใช้จ่ายในการกำจัดขยะได้ถึง 40% หลังจากติดตั้งระบบวงจรรีไซเคิลภายในที่สามารถแปลงเศษวัสดุกลับมาเป็นชิ้นส่วนผลิตภัณฑ์ที่ใช้งานได้อีกครั้ง

ส่วน FAQ

วัสดุใดที่มักใช้ในการผลิตถุงพลาสติกสูญญากาศโดยทั่วไป

ถุงพลาสติกสูญญากาศมักทำจากโพลีเอทิลีน (PE), โพลีโพรพิลีน (PP) และการผสมหลายชั้น เช่น PE/EVOH/PE ซึ่งเป็นที่รู้จักกันดีในด้านความยืดหยุ่นและคุณสมบัติการเป็นเกราะป้องกัน

การบรรจุสูญญากาศช่วยในการแพ็คอาหารอย่างไร

การบรรจุสูญญากาศจะช่วยขจัดออกซิเจน ทำให้การเจริญเติบโตของจุลินทรีย์ช้าลง และช่วยรักษารสชาติและเนื้อสัมผัสของอาหารได้นานขึ้นถึง 3 ถึง 5 เท่า

แนวโน้มด้านความยั่งยืนในการผลิตถุงพลาสติกคืออะไร

มีการเปลี่ยนแปลงไปสู่วัสดุที่ย่อยสลายได้และนำกลับมาใช้ใหม่ได้ เช่น PLA, PBAT และ PET รีไซเคิล เพื่อลดผลกระทบต่อสิ่งแวดล้อม ขณะที่ยังคงรักษารอยต่อที่แข็งแรงไว้ได้

การตรวจสอบคุณภาพในการผลิตถุงสูญญากาศดำเนินการอย่างไร

การตรวจสอบคุณภาพรวมถึงการตรวจสอบความสม่ำเสมอของความหนา การทดสอบความแข็งแรงของรอยปิดผนึกโดยใช้วิธีลดความดัน และการทดสอบความเหนื่อยล้าแบบวงจร เพื่อจำลองสภาวะความเครียดจากการเก็บรักษานาน

สารบัญ

- เครื่องผลิตถุงพลาสติกช่วยให้การปิดผนึกแบบสูญญากาศมีคุณภาพสูงได้อย่างไร

- คุณลักษณะหลักของเครื่องผลิตถุงพลาสติกที่เหมาะสมสำหรับการใช้งานภายใต้สภาวะสุญญากาศ

- จากเรซินสู่ผลิตภัณฑ์พร้อมใช้งาน: กระบวนการผลิตถุงบรรจุสูญญากาศ

- การประยุกต์ใช้และความต้องการในอุตสาหกรรมสำหรับบรรจุภัณฑ์พลาสติกแบบสุญญากาศ

- แนวโน้มในอนาคต: ความยั่งยืนและนวัตกรรมในเครื่องจักรผลิตถุงพลาสติก

- ส่วน FAQ