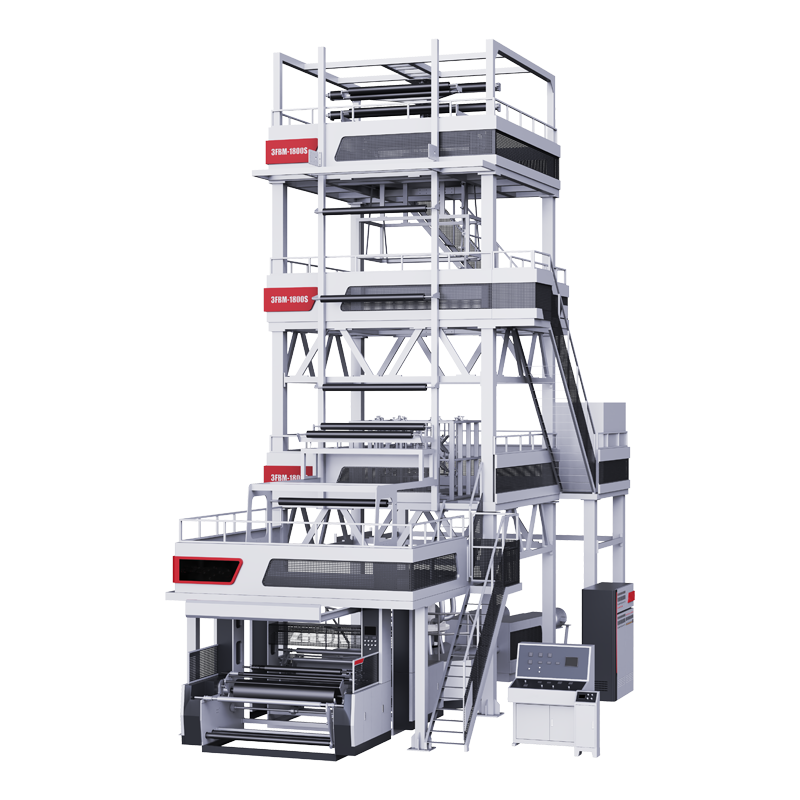

Hoe Plastic Foliezakkenmachines Vacuümverpakking van Hoge Kwaliteit Maken Mogelijk

De Rol van Plastic Foliezakkenmachinetechnologie bij de Productie van Vacuümgeschikte Folies

De huidige apparatuur voor de productie van plastic zakken maakt gebruik van geavanceerde co-extrusietechnologie om die meerdere lagen film te creëren die nodig zijn voor geschikte vacuümverpakkingstoepassingen. De basisopstelling omvat meestal een binnenlaag van polyethyleen die de strakke verbindingen vormt die we nodig hebben, gecombineerd met nylon of EVOH als buitenste beschermende laag tegen doordringing van zuurstof. Ook het juiste dikte instellen is hierbij erg belangrijk. De meeste machines kunnen de filmdikte tot binnen ongeveer 0,001 inch regelen, wat ervoor zorgt dat het materiaal dicht genoeg blijft zodat het vacuüm goed wordt behouden. Daarnaast wordt er ook anti-mist toegevoegd om vochtvorming binnen voedselverpakkingen te voorkomen. Onderzoek wijst uit dat deze gelaagde films de doorgang van zuurstof verminderen met ongeveer 93 procent in vergelijking met reguliere enkel-laags opties, wat betekent dat producten veel langer vers blijven op de winkelschappen.

Integratie tussen zakvorming en vacuümverpakking in geautomatiseerde verpakkingslijnen

Toonaangevende producenten koppelen hun plastic zakkenmachines rechtstreeks aan de vacuümkamers eronder via die PLC-systemen die we allemaal kennen, waardoor de cyclus tijden dalen tot ongeveer 2,3 seconden per verpakking in de meeste gevallen. Wanneer deze machines zo soepel samenwerken, is er geen behoefte aan handmatig ingrijpen van werknemers, wat problemen met besmetting en die vervelende afsluitproblemen die zoveel materiaal verspillen, aanzienlijk verminderen. De servogestuurde spanningsregeling houdt bovendien alles goed uitgelijnd, binnen een marge van ongeveer een halve millimeter, zelfs bij snelheden waarbij bijna 200 zakken per minuut worden geproduceerd. En laten we niet vergeten de ingebouwde kwaliteitscontroleurs die slechte verbindingen groter dan 50 micron herkennen en deze direct uit de productielijn verwijderen voordat ze ooit de verpakking bereiken. Dit betekent uiteindelijk minder afkeur en hogere klanttevredenheid op de lange termijn.

Garanderen van de materiaalintegriteit voor luchtdichte, duurzame vacuümverpakte plastic verpakkingen

Om betrouwbaar te functioneren onder vacuümcondities, moeten plastic zakken voldoen aan strikte prestatienormen:

| Testparameter | Standaardvereiste | BRANCHNORM |

|---|---|---|

| Barstdruk | ≤35 psi | 42 psi (ASTM D2582-21) |

| Verbindingssterkte naafd | ≤4,5 N/15mm | 5,8 N/15mm (ISO 527-3) |

| Zuurstofdoorlaatbaarheid | ≤15 cc/m²/dag | <8 cc/m²/dag (FDA 21 CFR) |

Geavanceerde productielijnen maken gebruik van inline diktemetingen en thermische beeldvorming om deze parameters in real time te monitoren. Het systeem past extrusietemperaturen en verbindingsdrukken aan binnen intervallen van 0,1 seconde, waardoor consistentie wordt gewaarborgd. Zoals aangetoond in recent onderzoek, bereikt deze gesloten regelkring een uitvoer zonder gebreken van 99,6% voor vacuümgeschikte verpakkingsfolies.

Kernfuncties van een op vacuüm geoptimaliseerde machine voor het maken van plastic zakken

Materiaalverenigbaarheid: het maken van sterke, flexibele plastic zakken voor vacuümverpakking

Plastic zakkenmachines die zijn ontworpen voor vacuümprocessen, werken met verschillende materialen, waaronder polyethyleen (PE), polypropyleen (PP) en die chique meervoudige lagen zoals PE/EVOH/PE-composities. Wat deze materialen bijzonder maakt, is hun vermogen om flexibel te blijven en toch bestand te zijn tegen doorboringen, en ze vormen bovendien een goede barrière tegen zuurstofdoorgang. De meeste folies eindigen tussen de ongeveer 80 en 150 micron dikte, wat precies de juiste balans lijkt te bieden tussen voldoende sterkte en toch goed verzegelbaar. De extrusie-instellingen moeten zorgvuldig worden afgesteld, zodat de lagen niet van elkaar scheiden onder de intense drukomstandigheden tijdens het verzegelen. Bij voedselverpakkingen in het bijzonder vervullen deze barrièrelagen een dubbele functie: ze houden het product vers en sluiten strak aan rond elke vorm die het product toevallig heeft.

Precieze warmteverzegelings- en snijsystemen om luchtlekkage te voorkomen

De temperatuurregelaarhoudt de warmteverzegelingsbalken binnen ±1°C van de inrichtingspunten, wat cruciaal is voor het vormen van betrouwbare, luchtdichte verzegelingen. Lasergeleide snijsystemen bereiken een nauwkeurigheid van ± 0,3 mm, waardoor microrepen voorkomen worden die de vacuümintegriteit in gevaar brengen. Door dubbelzijdig koelen worden de afdichtingen 25% sneller verhard dan met conventionele methoden, waardoor rimpels worden geminimaliseerd en de structurele sterkte wordt verbeterd.

Automatisering en integratie met verpakkingsmachines voor een consistente productie

De servogestuurde zakvormmachines werken samen met vulmachines en sluiters via deze PLC-systemen, waardoor uitlijnproblemen ongeveer negentig procent afnemen in vergelijking met handmatige bediening. Voor diktebeheersing controleren ultrasone sensoren continu de situatie in real time, zodat ze de extrusiesnelheid indien nodig kunnen aanpassen om filmconsistentie binnen een variatie van slechts vijf procent te behouden. Wat betreft de hoge-snelheidsversies, sluiten deze ook goed aan op robotachtige palettiseerinrichtingen. We hebben het over productiesnelheden die tussen de 120 en 150 zakken per minuut liggen in opstellingen waarbij alles volledig automatisch verloopt van begin tot eind.

Energiezuinig ontwerp voor productie in grote volumes en continue productieruns

Frequentieregelaars (VFD's) verlagen het energieverbruik met 30-40% tijdens periodes met lage vraag in vergelijking met motoren met vaste snelheid. Warmterecuperatiesystemen recupereren 65% van de afvalwarmte uit het verzegelingsproces en hergebruiken deze om harsen vooraf op te warmen. Modulaire ontwerpen maken selectieve stroomactivering van componenten mogelijk, waardoor het stilstaand energieverbruik met 50% wordt verminderd in batchproductieomgevingen.

Van hars tot gebruiksklare toestand: Het productieproces van vacuümverpakkingszakken

Filmextrusie en koeling: Vorming van uniform basismateriaal in de kunststofzakkenmachine

Het hele proces begint wanneer die kleine polymeren harskorrels in de plastic zakkenmachine worden geleden. Daarbinnen smelten ze en worden vervolgens door iets geduwd dat eruitziet als een grote ring (de cirkelvormige mal) om zo een lange buisvorm te vormen. Vervolgens komt de koeling, wat ook erg belangrijk is. Fabrikanten voeren de hete kunststof ofwel over koude rollen of blazen het met luchtkokers totdat het hard wordt tot een consistent dikte van ongeveer 50 tot 150 micron. Het goed uitvoeren hiervan is cruciaal voor hoe goed de zakken het onder vacuümomstandigheden later zullen houden. Als de koeling niet gelijkmatig is, ontstaan er zwakke plekken in de kunststof door inconsistente kristalvorming binnenin het materiaal. Juiste koeling zorgt ervoor dat alles zonder problemen voldoet aan de ASTM D882-18-normen voor sterktebeoordeling.

Zakproductie: Snijden, Vormgeven en Zegelen volgens Normen voor Vacuümverpakkingen

Het geautomatiseerde snijproces trapt de gekoelde film tot exacte metingen voordat het overgaat naar de hitteverzegelingsfase die rond 130 tot 160 graden Celsius werkt om die cruciale luchtdichte zijnaadingen te creëren. Met lasergeleide uitlijning houdt alles binnen een halve millimeter tolerantie, er is praktisch geen kans van die kleine gaten die de vacuümdichting in gevaar kunnen brengen. Wanneer het tijd is om de lagen samen te voegen, wordt in plaats van traditionele lijm gebruik gemaakt van hoogfrequente las. Deze methode produceert zeer sterke afdichtingen die trekkrachten kunnen weerstaan die variëren van ongeveer 3,5 tot 5,5 Newtons per centimeter. Deze resultaten voldoen aan alle eisen van de ISO 527-3 norm, zodat fabrikanten weten dat ze kwaliteit krijgen die voldoet aan de verwachtingen van de industrie.

Kwaliteitsborging: Test op dikte, dichtheid en luchtdichtheid

Tot de definitieve kwaliteitscontroles behoren:

- Uniformiteit van de dikte : Ultrasone sensoren meten 2030 punten per rol, zodat de toleranties binnen ±5% blijven

- Zegelintegriteit : Lektesten met drukverval met luchtinjecties van 0,8–1 bar detecteren lekken van ≤10 µm

- Materiaal Duurzaamheid : Cyclicus vermoegingstesten simuleren 6–12 maanden opslagbelasting

Deze protocollen zorgen ervoor dat de zuurstofdoorlaatbaarheid gedurende de hele levensduur van de zak onder de 0,01% blijft, waardoor de houdbaarheid van producten 3 tot 5 keer langer is in vergelijking met verpakkingen zonder vacuüm.

Toepassingen en marktvraag voor vacuümverpakte kunststofverpakkingen

Vacuümverpakte kunststofverpakkingen zijn momenteel essentieel in meerdere sectoren, waarbij behoud, bescherming en efficiëntie worden gecombineerd. Geavanceerde plastic zakkenmachines ondersteunen grootschalige productie van op maat gemaakte, luchtdichte oplossingen — van bederfelijke levensmiddelen tot steriele medische hulpmiddelen. Hieronder staan drie belangrijke gebieden die de marktuitbreiding aandrijven.

Verlenging van de houdbaarheid in voedselverpakkingen met vacuümverpakte plastic zakken

Wanneer we de zuurstof verwijderen, vertraagt vacuümverpakken de vervelende microben sterk en kan voedsel daadwerkelijk 3 tot 5 keer langer vers blijven dan normaal. Dit is erg belangrijk voor het verminderen van verspilling, omdat ongeveer zes op de tien mensen volgens recente studies voedsel weggooien thuis. De markt voor vacuümverpakt voedsel lijkt te zullen groeien van momenteel ongeveer 7,9 miljard dollar naar ruim 11 miljard dollar binnen zes jaar, aangezien steeds meer mensen maaltijden op afhaalstijl bestellen en online boodschappen doen. Tegenwoordig gebruiken fabrikanten geavanceerde machines om hoogwaardige barrièrefolies te maken die voorkomen dat lucht doordringt, wat helpt om de smaak en textuur van vlees, kaas en zelfs fruit en groenten te behouden nadat ze zijn verpakt.

Medische en farmaceutische toepassingen voor steriele, hermetisch verzegelde verpakkingen

De gezondheidszorg is sterk afhankelijk van vacuümverpakkingen van plastic om chirurgische instrumenten, implantaten en diverse medicijnen vrij te houden van verontreinigingen. De luchtdichte aard van deze verpakkingen zorgt ervoor dat alles steriel blijft tijdens opslag of transport, wat voldoet aan de belangrijke ISO 11607-richtlijnen voor correcte medische verpakkingen. Veel farmaceutische bedrijven vertrouwen daadwerkelijk op deze nauwkeurig verzegelde zakjes bij het verpakken van vochtgevoelige geneesmiddelen. Tests tonen aan dat de meeste batches een uiterst lage lekfractie hebben, soms minder dan 0,01%. Deze betrouwbare verpakking vermindert productteruggaven en draagt uiteindelijk bij aan een hogere veiligheid voor patiënten die behandeling nodig hebben op intensive care-afdelingen of andere risicovolle omgevingen waar verontreiniging dodelijk kan zijn.

Industriële en consumententoepassingen die de vraag naar betrouwbare verpakkingsoplossingen stimuleren

Vacuümverpakking doet meer dan alleen voedsel vers houden of medische benodigdheden beschermen. Het werkt ook wonderen voor elektronica, omdat het deze droog houdt in vochtige omstandigheden. Automobilisten vertrouwen erop om roestvorming op metalen onderdelen te voorkomen die in magazijnen worden opgeslagen. Zelfs kleding die over oceaan wordt verscheept, blijft beschermd tegen vocht dankzij deze technologie. De productiekant heeft zich de laatste tijd behoorlijk ontwikkeld. Grote industriële machines produceren tegenwoordig veel stevigere kunststoffolies die niet gemakkelijk scheuren bij het hanteren van zware producten. Ondertussen zien gewone consumenten die transparante vacuümverpakkingen in winkels, omdat bedrijven weten dat klanten willen zien wat ze kopen voordat ze aankopen doen. Met de groei van online winkelen is er een echte toename geweest in de behoefte aan betere verpakkingsoplossingen. Volgens nieuw onderzoek uit het Packaging Efficiency Report van vorig jaar, vermindert het gebruik van duurzame vacuümverpakkingen transportbeschadigingen met ongeveer 40%. Dat is begrijpelijk als we bedenken hoeveel pakketten er tegenwoordig verloren gaan of beschadigd raken tijdens transport.

Toekomstige Trends: Duurzaamheid en Innovatie in Plastic Zakkenmachines

Slimme Productie: IoT en Sensoren in Verpakkingsmachines van de Volgende Generatie

De nieuwste machines voor het maken van plastic zakken zijn nu uitgerust met internetverbonden sensoren en tools voor real-time analyse die hun efficiëntie aanzienlijk verhogen. Deze systemen monitoren voortdurend parameters zoals temperatuurniveaus, drukmetingen en de dikte van de folie tijdens de productie. Vervolgens passen ze automatisch de machine-instellingen aan, wat leidt tot een vermindering van materiaalverspilling van ongeveer 15 procent, zonder in te boeten aan de cruciale afsluitingen. Een recent rapport uit 2024 van Industry 4.0 toonde ook iets indrukwekkends: fabrieken die deze verbonden machines gebruiken, zagen het energieverbruik dalen met ongeveer 20 procent vergeleken met oudere apparatuur bij volledige belasting. Aangezien bedrijven wereldwijd zich haasten om aan de groeiende vraag naar slimme verpakkingsoplossingen te voldoen, is deze verschuiving naar intelligente productie logisch, zowel economisch als milieutechnisch gezien.

Overschakeling op biologisch afbreekbare en recycleerbare verpakkingsmaterialen voor voedsel

Volgens recent onderzoek van PIRA International uit 2024 geeft ongeveer twee derde van de consumenten nu de voorkeur aan milieuvriendelijke verpakkingsmogelijkheden. Daarom zijn veel fabrikanten begonnen met het gebruik van biologisch afbreekbare materialen zoals PLA en PBAT voor hun producten. Het goede nieuws is dat de huidige machines perfect werken met deze alternatieve materialen, terwijl ze toch sterke verbindingen blijven waarborgen. Nog beter is dat deze nieuwe folies ongeveer 90 procent sneller afbreken dan regulier plasticafval. Er is nog een andere ontwikkeling die de moeite waard is om te noemen. Bedrijven vinden manieren om gerecycled PET succesvol te mengen in hun productieprocessen. Deze aanpak vermindert de CO₂-uitstoot met ongeveer 40 procent per individuele zak, vergeleken met de productie ervan uit gloednieuw plastic. Enkele grote namen in de industrie experimenteren al met geavanceerde technologie om composteerbare vacuümopslagzakken te maken die de versheid en houdbaarheid van voedsel niet in gevaar brengen.

Balans vinden tussen kostenefficiëntie en milieufactuur in B2B-verpakkingen

De maakindustrie worstelt met het vinden van een gemeenschappelijk standpunt tussen duurzaamheid en winstgevend blijven, maar er zijn manieren om deze kloof te overbruggen via slimme investeringen in apparatuur. Neem bijvoorbeeld modulaire zakkenmachines. Deze stellen bedrijven in staat om geleidelijk milieuvriendelijke technologieën in te voeren zonder de gehele operatie te moeten vervangen. Sommige installaties zijn begonnen met het plaatsen van op zonne-energie werkende verwarmingsinstallaties, waardoor de elektriciteitskosten per machine dalen met ongeveer 20%, volgens het rapport van GreenTech Packaging uit 2024. Wanneer fabrikanten overstappen op machines die specifiek zijn ontworpen voor dunne maar sterke biologisch afbreekbare materialen, besparen ze ook daadwerkelijk geld. Het prijsverschil loopt snel op — gemiddeld circa 15 dollar besparing bij de productie van 1.000 zakken in plaats van traditionele plastic zakken. Wat echter echt verschil maakt, is wanneer bedrijven recycling systemen direct naast hun productieprocessen implementeren. Een grote vacuümverpakkingsfabriek verlaagde de kosten voor afvalverwijdering met 40% nadat zij een intern recyclingcircuit hadden opgezet dat restmateriaal terugvoert naar bruikbare productonderdelen.

FAQ Sectie

Welke materialen worden vaak gebruikt in vacuümverpakte plastic zakken?

Vacuümverpakte plastic zakken worden meestal gemaakt van polyethyleen (PE), polypropyleen (PP) en meervoudige combinaties zoals PE/EVOH/PE, bekend om hun flexibiliteit en barrièreeigenschappen.

Hoe helpt vacuümverpakken bij voedselverpakking?

Vacuümverpakken verwijdert zuurstof, waardoor de microbiele groei vertraagt en voedsel 3 tot 5 keer langer bewaard kan blijven, terwijl smaak en textuur behouden blijven.

Wat zijn de duurzaamheidstrends in de productie van plastic zakken?

Er is een verschuiving naar biologisch afbreekbare en recycleerbare materialen zoals PLA, PBAT en gerecycled PET om de milieubelasting te verminderen, terwijl sterke verbindingen behouden blijven.

Hoe worden kwaliteitscontroles uitgevoerd bij de productie van vacuümverpakte zakken?

Kwaliteitscontroles omvatten uniformiteit van dikte, hechtheidstests van de sluiting met behulp van drukafvalmethoden en cyclische vermoeidheidstests om langdurige opslagbelasting na te bootsen.

Inhoudsopgave

- Hoe Plastic Foliezakkenmachines Vacuümverpakking van Hoge Kwaliteit Maken Mogelijk

-

Kernfuncties van een op vacuüm geoptimaliseerde machine voor het maken van plastic zakken

- Materiaalverenigbaarheid: het maken van sterke, flexibele plastic zakken voor vacuümverpakking

- Precieze warmteverzegelings- en snijsystemen om luchtlekkage te voorkomen

- Automatisering en integratie met verpakkingsmachines voor een consistente productie

- Energiezuinig ontwerp voor productie in grote volumes en continue productieruns

- Van hars tot gebruiksklare toestand: Het productieproces van vacuümverpakkingszakken

- Toepassingen en marktvraag voor vacuümverpakte kunststofverpakkingen

- Toekomstige Trends: Duurzaamheid en Innovatie in Plastic Zakkenmachines

- FAQ Sectie