Como as Máquinas para Fabricação de Saco Plástico Permitem o Selamento a Vácuo de Alta Qualidade

O Papel da Tecnologia de Máquinas para Fabricação de Saco Plástico na Produção de Filmes Prontos para Vácuo

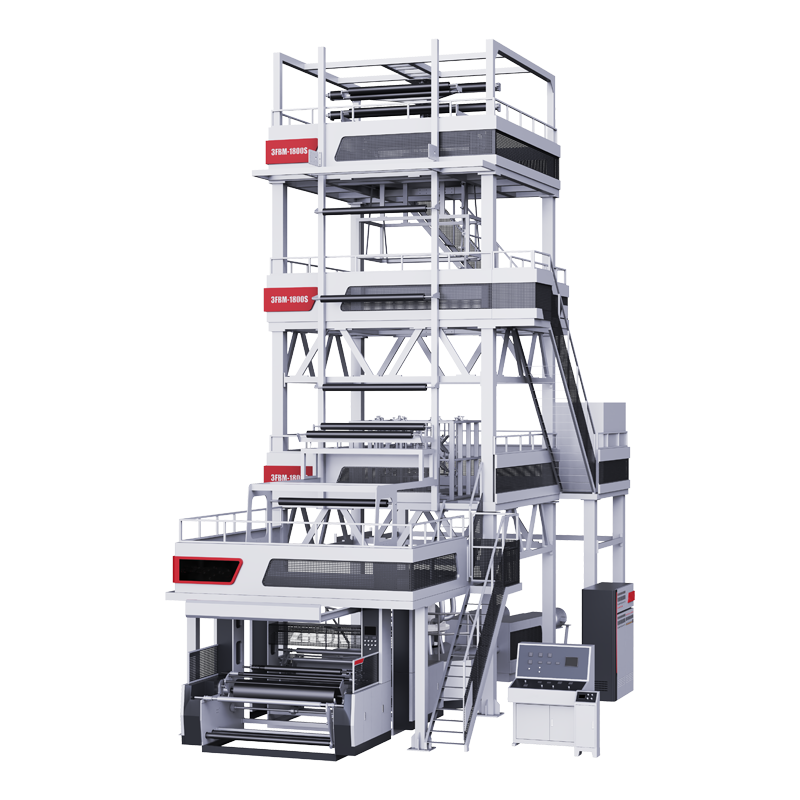

Os equipamentos atuais para a fabricação de sacolas plásticas utilizam tecnologia sofisticada de coextrusão para criar aquelas películas multicamadas necessárias para aplicações adequadas de selagem a vácuo. A configuração básica geralmente inclui uma camada interna de polietileno que cria os selos herméticos de que precisamos, combinada com nylon ou EVOH como camada externa protetora contra a passagem de oxigênio. Conseguir a espessura correta também é muito importante aqui. A maioria das máquinas consegue controlar a espessura da película em cerca de 0,001 polegadas, o que mantém o material denso o suficiente para que o vácuo se mantenha adequadamente. Também são adicionados agentes antiembaçantes para evitar a formação de umidade no interior das embalagens de alimentos. Pesquisas indicam que essas películas multicamadas reduzem a passagem de oxigênio em cerca de 93 por cento em comparação com opções regulares de camada única, o que significa que os produtos permanecem frescos por muito mais tempo nas prateleiras das lojas.

Integração entre Formação da Sacola e Selagem a Vácuo em Linhas de Embalagem Automatizadas

Principais produtores conectam seus equipamentos de fabricação de sacolas plásticas diretamente às câmaras de vácuo abaixo usando aqueles sistemas PLC que todos conhecemos, reduzindo os tempos de ciclo para cerca de 2,3 segundos por embalagem na maioria dos casos. Quando essas máquinas funcionam juntas de forma tão suave, não há necessidade de os trabalhadores tocarem manualmente no produto, o que reduz problemas de contaminação e aqueles incômodos problemas de vedação que desperdiçam tanto material. Os controles de tensão acionados por servomotores mantêm tudo alinhado bastante bem também, permanecendo dentro de cerca de meio milímetro mesmo ao operar em velocidades que podem produzir quase 200 sacolas a cada minuto. E não podemos esquecer os verificadores de qualidade integrados que identificam vedações defeituosas maiores que 50 mícrons e as removem imediatamente da linha antes que cheguem à embalagem. Isso significa menos rejeições no geral e maior satisfação do cliente a longo prazo.

Garantindo a Integridade do Material para Embalagens Plásticas a Vácuo Hermeticamente Fechadas e Duráveis

Para funcionar de forma confiável em condições de vácuo, os sacos plásticos devem atender a rigorosos padrões de desempenho:

| Parâmetro do Teste | Requisito Padrão | MARCA DA INDÚSTRIA |

|---|---|---|

| Resistência à Ruptura | ≤35 psi | 42 psi (ASTM D2582-21) |

| Resistência ao Descascamento do Selo | ≤4,5 N/15 mm | 5,8 N/15 mm (ISO 527-3) |

| Taxa de Transmissão de Oxigênio | ≤15 cc/m²/dia | <8 cc/m²/dia (FDA 21 CFR) |

Linhas de produção avançadas utilizam medidores de espessura em linha e imagens térmicas para monitorar esses parâmetros em tempo real. O sistema ajusta as temperaturas de extrusão e as pressões de selagem em intervalos de 0,1 segundo, mantendo a consistência. Conforme demonstrado em pesquisas recentes, esse controle em malha fechada alcança 99,6% de produção isenta de defeitos para filmes de embalagem prontos para vácuo.

Principais Características de uma Máquina para Fabricação de Saco Plástico Otimizada para Vácuo

Compatibilidade de Materiais: Criação de Sacos Plásticos Resistentes e Flexíveis para Vedação a Vácuo

Máquinas para fabricação de sacos plásticos projetadas para processos a vácuo trabalham com diversos materiais, incluindo polietileno (PE), polipropileno (PP) e combinações sofisticadas multicamadas como PE/EVOH/PE. O que torna esses materiais especiais é sua capacidade de permanecer flexíveis, porém resistentes a perfurações, além de criar boas barreiras contra a passagem de oxigênio. A maioria dos filmes possui espessura entre cerca de 80 e 150 mícrons, o que aparenta oferecer o equilíbrio ideal entre resistência suficiente e capacidade de formar selagens firmes. Os parâmetros de extrusão precisam ser ajustados cuidadosamente para que as camadas não se separem quando submetidas às intensas condições de pressão durante as operações de selagem. Quando se trata especificamente de embalagem de produtos alimentícios, essas camadas de barreira desempenham dupla função: mantêm os alimentos frescos no interior e, ao mesmo tempo, envolvem firmemente qualquer formato que o produto possua.

Sistemas de Selagem Térmica e Corte de Precisão para Evitar Vazamento de Ar

Módulos de controle de temperatura mantêm as barras de selagem térmica dentro de ±1°C dos valores definidos, essencial para formar selos confiáveis e à prova de ar. Sistemas de corte com guia a laser atingem precisão de ±0,3 mm, evitando microfissuras que comprometem a integridade do vácuo. O resfriamento em ambas as faces solidifica os selos 25% mais rápido que os métodos convencionais, minimizando rugas e melhorando a resistência estrutural.

Automação e Integração com Máquinas de Embalagem para Produção Consistente

As máquinas servoacionadas para fabricação de sacos funcionam em conjunto com enchimento e selagem por meio desses sistemas PLC, o que reduz em cerca de noventa por cento os problemas de desalinhamento quando comparado ao que ocorre durante a operação manual. Para controle de espessura, sensores ultrassônicos estão constantemente verificando em tempo real, permitindo ajustar a velocidade de extrusão conforme necessário para manter a consistência do filme com variação de apenas cinco por cento. No caso das versões de alta velocidade, essas se conectam bastante bem também com equipamentos robóticos de paletização. Estamos falando de velocidades de produção que atingem entre 120 e 150 sacos a cada minuto em configurações onde tudo opera totalmente automático do início ao fim.

Design Eficiente em Energia para Produção em Grande Volume e Operações Contínuas

Inversores de frequência (VFDs) reduzem o consumo de energia em 30–40% durante períodos de baixa demanda em comparação com motores de velocidade fixa. Sistemas de recuperação de calor capturam 65% da energia térmica desperdiçada nos processos de selagem e a reutilizam para pré-aquecer resinas. Projetos modulares permitem a ativação seletiva de energia em componentes, reduzindo em 50% o consumo de energia ociosa em ambientes de produção por lotes.

Da Resina ao Produto Pronto para Uso: O Processo de Produção de Sacos para Embalagem a Vácuo

Extrusão e Resfriamento do Filme: Formação do Material Base Uniforme na Máquina de Fabricação de Sacos Plásticos

O processo começa quando esses pequenos grânulos de resina polimérica são despejados na máquina de fabricação de sacos plásticos. No interior, eles se fundem e são então empurrados através do que parece ser um anel grande (a matriz circular) para formar um tubo longo. Em seguida, vem a etapa de resfriamento, que também é bastante importante. Os fabricantes passam o plástico quente por rolos frios ou o resfriam com jatos de ar até que endureça, resultando em uma espessura uniforme entre 50 e 150 mícrons. Acertar nesse ponto é fundamental para a resistência dos sacos sob condições de vácuo posteriormente. Se o resfriamento não for uniforme, surgem áreas fracas no plástico devido à formação cristalina inconsistente dentro do material. Um resfriamento adequado garante que tudo atenda às normas ASTM D882-18 de teste de resistência sem problemas.

Conversão do Saco: Corte, Moldagem e Selagem conforme os Padrões de Embalagem a Vácuo

O processo automatizado de corte reduz o filme resfriado às medidas exatas antes de avançar para a etapa de selagem térmica, que opera entre 130 e 160 graus Celsius para criar as importantes costuras laterais herméticas. Com alinhamento guiado a laser mantendo as tolerâncias dentro de meio milímetro, praticamente não há chance de formação daqueles pequenos espaços que poderiam comprometer o selo a vácuo. Quando chega a hora de unir as camadas, a soldagem por alta frequência assume o lugar dos adesivos tradicionais. Esse método produz selos extremamente resistentes, capazes de suportar forças de tração que variam de cerca de 3,5 a 5,5 Newtons por centímetro. Esses resultados atendem a todos os requisitos estabelecidos na norma ISO 527-3, de modo que os fabricantes sabem que estão obtendo qualidade compatível com as expectativas do setor.

Controle de Qualidade: Testes de Espessura, Resistência do Selo e Hermeticidade

As verificações finais de qualidade incluem:

- Uniformidade de espessura : Sensores ultrassônicos medem de 20 a 30 pontos por rolo, garantindo que as tolerâncias permaneçam dentro de ±5%

- Integridade do Selamento : Testes de decaimento de pressão utilizando injeções de ar de 0,8–1 bar identificam vazamentos ≤10 µm

- Durabilidade do Material : Testes de fadiga cíclica simulam de 6 a 12 meses de estresse durante armazenamento

Esses protocolos garantem que as taxas de transmissão de oxigênio permaneçam abaixo de 0,01% durante todo o ciclo de vida do saco, prolongando a vida útil do produto em 3 a 5 vezes em comparação com embalagens não a vácuo.

Aplicações e demanda industrial por embalagens plásticas seladas a vácuo

As embalagens plásticas seladas a vácuo são agora essenciais em diversos setores, combinando preservação, proteção e eficiência. Avançadas máquinas de fabricação de sacolas plásticas dão suporte à produção em larga escala de soluções personalizadas e herméticas — desde alimentos perecíveis até dispositivos médicos estéreis. Abaixo estão três áreas principais que impulsionam a expansão do mercado.

Prolongamento da vida útil em embalagens de alimentos com sacos plásticos selados a vácuo

Quando removemos o oxigênio, o fechamento a vácuo realmente desacelera aqueles micróbios irritantes e pode manter os alimentos frescos de 3 a 5 vezes mais do que o normal. E isso é muito importante quando se trata de reduzir o desperdício, pois cerca de seis em cada dez pessoas jogam fora alimentos em casa, segundo estudos recentes. O mercado de alimentos a vácuo deverá crescer de cerca de 7,9 bilhões de dólares atualmente para mais de 11 bilhões de dólares em seis anos, à medida que mais pessoas encomendam refeições no estilo delivery e compram mantimentos online. Atualmente, os fabricantes estão usando máquinas avançadas para criar filmes de alta barreira que impedem a passagem de ar, o que ajuda a manter o sabor e a textura de carnes, queijos e até frutas e legumes após embalados.

Usos Médicos e Farmacêuticos para Embalagens Estéreis e Hermeticamente Seladas

A área de saúde depende fortemente de embalagens plásticas a vácuo para manter instrumentos cirúrgicos, implantes e diversos medicamentos livres de contaminantes. A natureza hermética dessas embalagens garante que tudo permaneça estéril durante o armazenamento ou transporte, atendendo assim às importantes diretrizes da ISO 11607 para embalagens médicas adequadas. Muitas empresas farmacêuticas contam, na verdade, com esses envelopes precisamente selados ao lidar com medicamentos sensíveis à umidade. Testes mostram que a maioria dos lotes apresenta taxas de vazamento incrivelmente baixas, às vezes inferiores a 0,01%. Essa embalagem confiável reduz os recalls de produtos e, em última instância, torna o tratamento mais seguro para pacientes em unidades de terapia intensiva ou outros ambientes de alto risco, onde a contaminação poderia ser fatal.

Aplicações Industriais e de Consumo Impulsionam a Demanda por Soluções de Embalagem Confiáveis

A embalagem a vácuo faz mais do que apenas manter os alimentos frescos ou proteger suprimentos médicos. Na verdade, também funciona maravilhas para eletrônicos, mantendo-os secos em condições úmidas. Os fabricantes de automóveis dependem dela para evitar a formação de ferrugem em peças metálicas armazenadas em depósitos. Mesmo roupas enviadas através dos oceanos permanecem protegidas contra umidade graças a essa tecnologia. O lado da fabricação evoluiu bastante ultimamente. Grandes máquinas industriais estão produzindo filmes plásticos muito mais resistentes atualmente, que não rasgam facilmente ao manipular produtos pesados. Enquanto isso, consumidores comuns veem aqueles invólucros transparentes a vácuo nas lojas porque as empresas sabem que os clientes querem ver o que estão comprando antes da aquisição. Com o crescimento do comércio eletrônico, houve um aumento real na necessidade de soluções de embalagem melhores. De acordo com uma pesquisa recente do Relatório de Eficiência de Embalagem do ano passado, o uso de embalagens a vácuo duráveis reduz os danos durante o transporte em cerca de 40%. Isso faz sentido quando consideramos quantos pacotes são perdidos ou danificados no trânsito hoje em dia.

Tendências Futuras: Sustentabilidade e Inovação em Máquinas de Fabricação de Sacolas Plásticas

Manufatura Inteligente: IoT e Sensores em Máquinas de Embalagem de Nova Geração

As mais recentes máquinas para fabricação de sacolas plásticas agora vêm equipadas com sensores conectados à internet e ferramentas de análise em tempo real que realmente aumentam sua eficiência. O que esses sistemas fazem é monitorar constantemente aspectos como níveis de calor, leituras de pressão e a espessura do filme durante a produção. Em seguida, ajustam automaticamente as configurações da máquina, o que ajuda a reduzir o desperdício de material em cerca de 15 por cento, sem comprometer os selamentos tão importantes. Um relatório recente de 2024 dos especialistas em Indústria 4.0 mostrou algo bastante impressionante também: fábricas que utilizam essas máquinas conectadas viram o consumo de energia cair cerca de 20% em comparação com equipamentos mais antigos quando operando em capacidade total. À medida que empresas ao redor do mundo se apressam para atender à crescente demanda por soluções de embalagem mais inteligentes, essa mudança rumo à manufatura inteligente faz todo sentido, tanto economicamente quanto ambientalmente.

Mudança para Materiais Biodegradáveis e Recicláveis em Embalagens Alimentícias

De acordo com pesquisas recentes da PIRA International em 2024, cerca de dois terços dos consumidores agora preferem opções de embalagens ambientalmente amigáveis. É por isso que muitos fabricantes começaram a usar materiais biodegradáveis, como PLA e PBAT, para seus produtos. A boa notícia é que as máquinas atuais funcionam perfeitamente bem com esses materiais alternativos, mantendo ainda selagens resistentes. O que é ainda melhor? Essas novas películas se decompõem cerca de 90 por cento mais rápido do que os resíduos plásticos comuns. Há também outro desenvolvimento digno de menção. As empresas estão encontrando maneiras de incorporar PET reciclado nos seus processos produtivos com sucesso. Essa abordagem reduz as emissões de carbono em aproximadamente 40% para cada saco individual, quando comparado à produção feita com plástico virgem. Algumas grandes nomes do setor já estão experimentando tecnologias de ponta para criar sacos de armazenamento a vácuo compostáveis que não comprometem a frescura ou a durabilidade dos alimentos.

Equilibrando a Eficiência de Custos com a Responsabilidade Ambiental na Embalagem B2B

O setor de manufatura enfrenta dificuldades para conciliar a sustentabilidade com a rentabilidade, mas existem maneiras de superar esse desafio por meio de investimentos inteligentes em equipamentos. Considere, por exemplo, máquinas modulares para fabricação de sacos. Elas permitem que as empresas introduzam gradualmente tecnologias ecológicas sem precisar reformular completamente suas operações. Algumas instalações já começaram a instalar aquecedores movidos a energia solar, o que reduz as contas de eletricidade em cerca de 20% por máquina, segundo o relatório da GreenTech Packaging de 2024. Quando os fabricantes migram para máquinas projetadas especificamente para materiais biodegradáveis finos, porém resistentes, também economizam dinheiro. A diferença de custo se acumula rapidamente — uma economia média de 15 dólares ao produzir 1.000 sacos em vez de plástico tradicional. O que realmente faz diferença, no entanto, é quando as empresas implementam sistemas de reciclagem diretamente ao lado dos seus processos produtivos. Uma grande fábrica de embalagens a vácuo reduziu em 40% as taxas de descarte de resíduos após implantar um ciclo interno de reciclagem que transforma sobras de material novamente em componentes utilizáveis.

Seção de Perguntas Frequentes

Quais materiais são comumente usados em sacos plásticos a vácuo?

Os sacos plásticos a vácuo são tipicamente feitos de polietileno (PE), polipropileno (PP) e combinações multicamadas como PE/EVOH/PE, conhecidos por sua flexibilidade e propriedades de barreira.

Como o fechamento a vácuo ajuda na embalagem de alimentos?

O fechamento a vácuo remove o oxigênio, desacelerando o crescimento microbiano e conservando os alimentos por um período 3 a 5 vezes maior, mantendo sabor e textura.

Quais são as tendências de sustentabilidade na fabricação de sacos plásticos?

Há uma tendência para materiais biodegradáveis e recicláveis, como PLA, PBAT e PET reciclado, com o objetivo de reduzir o impacto ambiental mantendo selos resistentes.

Como são realizadas as verificações de qualidade na produção de sacos a vácuo?

As verificações de qualidade incluem uniformidade de espessura, testes de integridade do selo por métodos de decaimento de pressão e testes de fadiga cíclica para simular tensões de armazenamento prolongado.

Sumário

-

Como as Máquinas para Fabricação de Saco Plástico Permitem o Selamento a Vácuo de Alta Qualidade

- O Papel da Tecnologia de Máquinas para Fabricação de Saco Plástico na Produção de Filmes Prontos para Vácuo

- Integração entre Formação da Sacola e Selagem a Vácuo em Linhas de Embalagem Automatizadas

- Garantindo a Integridade do Material para Embalagens Plásticas a Vácuo Hermeticamente Fechadas e Duráveis

-

Principais Características de uma Máquina para Fabricação de Saco Plástico Otimizada para Vácuo

- Compatibilidade de Materiais: Criação de Sacos Plásticos Resistentes e Flexíveis para Vedação a Vácuo

- Sistemas de Selagem Térmica e Corte de Precisão para Evitar Vazamento de Ar

- Automação e Integração com Máquinas de Embalagem para Produção Consistente

- Design Eficiente em Energia para Produção em Grande Volume e Operações Contínuas

- Da Resina ao Produto Pronto para Uso: O Processo de Produção de Sacos para Embalagem a Vácuo

- Aplicações e demanda industrial por embalagens plásticas seladas a vácuo

- Tendências Futuras: Sustentabilidade e Inovação em Máquinas de Fabricação de Sacolas Plásticas

- Seção de Perguntas Frequentes