Cómo las máquinas para fabricar bolsas de plástico permiten un sellado al vacío de alta calidad

El papel de la tecnología de máquinas para fabricar bolsas de plástico en la producción de películas listas para vacío

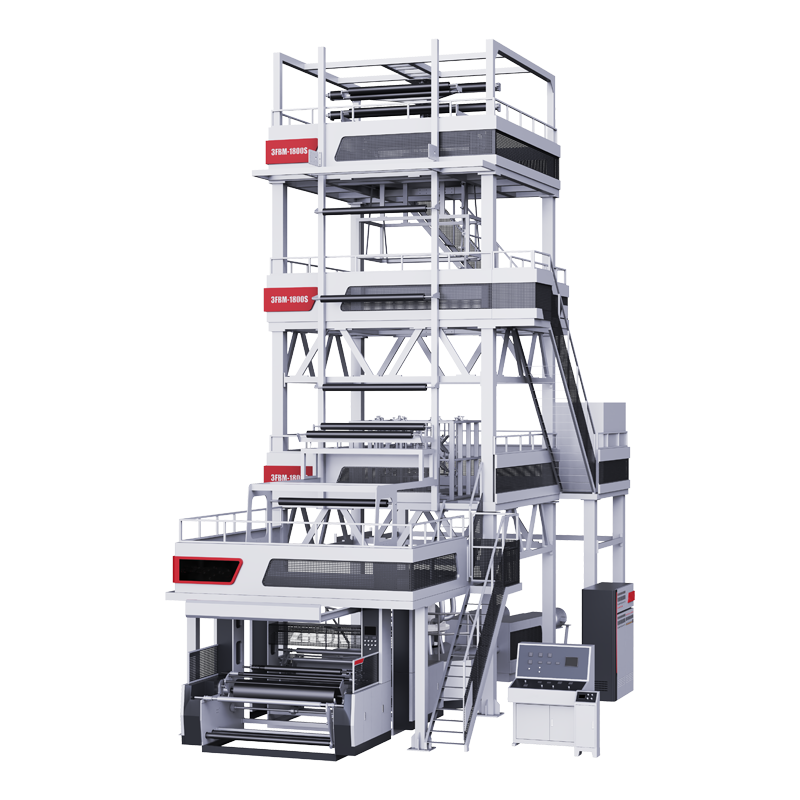

Los equipos modernos para la fabricación de bolsas de plástico utilizan tecnología sofisticada de coextrusión para crear esas películas multicapa necesarias en aplicaciones adecuadas de sellado al vacío. La configuración básica incluye generalmente una capa interna de polietileno que forma los cierres herméticos que necesitamos, combinada con nailon o EVOH como capa exterior protectora contra el paso del oxígeno. También es muy importante lograr el grosor adecuado. La mayoría de las máquinas pueden controlar el espesor de la película con una precisión de aproximadamente 0,001 pulgadas, lo que mantiene el material lo suficientemente denso para que el vacío se mantenga correctamente. Además, se añaden agentes antiempañantes para evitar la formación de humedad dentro de los envases de alimentos. Investigaciones indican que estas películas multicapa reducen en torno a un 93 por ciento la permeabilidad al oxígeno en comparación con opciones convencionales de una sola capa, lo que significa que los productos permanecen frescos durante mucho más tiempo en los estantes de las tiendas.

Integración entre la formación de la bolsa y el sellado al vacío en líneas de envasado automatizadas

Los principales productores conectan sus equipos de fabricación de bolsas de plástico directamente a las cámaras de vacío situadas debajo mediante esos sistemas PLC que todos conocemos, logrando tiempos de ciclo de aproximadamente 2,3 segundos por paquete en la mayoría de los casos. Cuando estas máquinas funcionan conjuntamente de forma tan fluida, no es necesario que los trabajadores toquen manualmente el producto, lo cual reduce los problemas de contaminación y esos molestos fallos en los sellados que desperdician tanta materia prima. Los controles de tensión accionados por servomotores también mantienen todo bien alineado, con una precisión de medio milímetro incluso cuando funcionan a velocidades que pueden producir casi 200 bolsas cada minuto. Y no olvidemos los verificadores de calidad integrados que detectan malos sellados superiores a 50 micrones y los eliminan inmediatamente de la línea antes de que lleguen al empaque. Esto significa menos rechazos en general y una mayor satisfacción del cliente a largo plazo.

Garantizar la Integridad del Material para Bolsas de Plástico al Vacío Heréticas y Duraderas

Para funcionar de manera confiable en condiciones de vacío, las bolsas de plástico deben cumplir con estrictos estándares de rendimiento:

| Parámetro de prueba | Requisito estándar | REFERENCIA DE LA INDUSTRIA |

|---|---|---|

| Resistencia a la rotura | ≤35 psi | 42 psi (ASTM D2582-21) |

| Resistencia al desprendimiento de la soldadura | ≤4,5 N/15 mm | 5,8 N/15 mm (ISO 527-3) |

| Tasa de Transmisión de Oxígeno | ≤15 cc/m²/día | <8 cc/m²/día (FDA 21 CFR) |

Líneas de producción avanzadas emplean medidores de espesor en línea e imágenes térmicas para monitorear estos parámetros en tiempo real. El sistema ajusta las temperaturas de extrusión y las presiones de sellado en intervalos de 0,1 segundos, manteniendo la consistencia. Como se ha demostrado en investigaciones recientes, este control en bucle cerrado logra un 99,6 % de producción libre de defectos para películas de embalaje listas para vacío.

Características principales de una máquina formadora de bolsas de plástico optimizada para vacío

Compatibilidad con materiales: creación de bolsas de plástico resistentes y flexibles para sellado al vacío

Las máquinas para la fabricación de bolsas plásticas diseñadas para procesos al vacío trabajan con diversos materiales, incluyendo polietileno (PE), polipropileno (PP) y combinaciones más sofisticadas de múltiples capas como PE/EVOH/PE. Lo que hace especiales a estos materiales es su capacidad para mantenerse flexibles pero resistentes a perforaciones, además de formar buenas barreras contra el paso del oxígeno. La mayoría de las películas terminan teniendo entre aproximadamente 80 y 150 micrones de grosor, lo cual parece lograr el equilibrio adecuado entre resistencia suficiente y la capacidad de formar sellados sólidos. Es necesario ajustar cuidadosamente los parámetros de extrusión para que las capas no se separen cuando se sometan a condiciones de presión intensa durante las operaciones de sellado. En cuanto al envasado de productos alimenticios específicamente, estas capas barrera cumplen una doble función: mantienen frescos los alimentos en su interior y, al mismo tiempo, envuelven firmemente cualquier forma que tenga el producto.

Sistemas de Sellado Térmico y Corte de Precisión para Evitar Fugas de Aire

Los módulos de control de temperatura mantienen las barras de sellado térmico dentro de ±1°C de los valores establecidos, lo cual es crucial para formar sellos confiables y herméticos. Los sistemas de corte guiados por láser alcanzan una precisión de ±0,3 mm, evitando microdesgarros que comprometan la integridad del vacío. El enfriamiento doble solidifica los sellos un 25 % más rápido que los métodos convencionales, minimizando arrugas y mejorando la resistencia estructural.

Automatización e integración con maquinaria de embalaje para una producción constante

Las máquinas servoaccionadas para la fabricación de bolsas trabajan conjuntamente con llenadoras y selladoras a través de esos sistemas PLC, lo que reduce los problemas de desalineación en aproximadamente un noventa por ciento en comparación con lo que ocurre durante la operación manual. Para el control de espesor, sensores ultrasónicos verifican constantemente en tiempo real, de modo que pueden ajustar la velocidad de extrusión según sea necesario para mantener la consistencia de la película dentro de una variación de solo cinco por ciento. En lo que respecta a las versiones de alta velocidad, estas en realidad se conectan bastante bien también con equipos robóticos de paletizado. Estamos hablando de velocidades de producción que alcanzan entre 120 y 150 bolsas cada minuto en configuraciones donde todo funciona completamente automático desde el inicio hasta el final.

Diseño Eficiente en Energía para Producción Continua de Alto Volumen

Los variadores de frecuencia (VFD) reducen el consumo de energía en un 30-40 % durante períodos de baja demanda en comparación con motores de velocidad fija. Los sistemas de recuperación de calor capturan el 65 % de la energía térmica residual generada en los procesos de sellado y la reutilizan para precalentar resinas. Los diseños modulares permiten la activación selectiva de componentes, reduciendo el consumo energético en inactividad en un 50 % en entornos de producción por lotes.

De la resina al producto listo para usar: El proceso de producción de bolsas de envasado al vacío

Extrusión y enfriamiento de película: Formación del material base uniforme en la máquina formadora de bolsas de plástico

Todo comienza cuando esas pequeñas perlas de resina polimérica se depositan en la máquina formadora de bolsas de plástico. Dentro de la máquina, se funden y luego son empujadas a través de lo que parece un anillo grande (esa es la boquilla circular), formando una tubo alargado. A continuación viene la parte del enfriamiento, que también es bastante importante. Los fabricantes hacen pasar el plástico caliente sobre rodillos fríos o lo enfrían con chorros de aire hasta que se endurezca, obteniendo un espesor uniforme de entre 50 y 150 micrones. Lograr esto correctamente es fundamental para la resistencia de las bolsas bajo condiciones de vacío más adelante. Si el enfriamiento no es uniforme, terminamos con zonas débiles en el plástico debido a una formación cristalina inconsistente dentro del material. Un enfriamiento adecuado garantiza que todo cumpla con los estándares ASTM D882-18 para pruebas de resistencia sin problemas.

Conversión de Bolsas: Corte, Moldeo y Sellado según Normas de Envasado al Vacío

El proceso de corte automatizado recorta la película enfriada hasta alcanzar medidas exactas antes de pasar a la etapa de sellado térmico, que opera entre aproximadamente 130 y 160 grados Celsius para crear las cruciales costuras laterales herméticas. Con un sistema de alineación guiado por láser que mantiene las tolerancias dentro de medio milímetro, prácticamente no existe riesgo de que se formen pequeñas brechas que podrían comprometer el sello al vacío. Cuando llega el momento de unir las capas, toma el control la soldadura de alta frecuencia en lugar de adhesivos tradicionales. Este método produce sellos muy resistentes que pueden soportar fuerzas de tracción que van desde aproximadamente 3,5 hasta 5,5 Newtons por centímetro. Estos resultados cumplen con todos los requisitos establecidos en la norma ISO 527-3, por lo que los fabricantes saben que están obteniendo una calidad acorde con las expectativas del sector.

Aseguramiento de la calidad: Pruebas de espesor, resistencia del sello y hermeticidad

Las verificaciones finales de calidad incluyen:

- Uniformidad de grosor : Los sensores ultrasónicos miden entre 20 y 30 puntos por rollo, asegurando que las tolerancias se mantengan dentro de ±5%

- Integridad del sellado : Pruebas de decaimiento de presión utilizando inyecciones de aire de 0,8–1 bar identifican fugas ≤10 µm

- Durabilidad del Material : Las pruebas de fatiga cíclica simulan de 6 a 12 meses de estrés por almacenamiento

Estos protocolos garantizan que las tasas de transmisión de oxígeno permanezcan por debajo del 0,01 % durante todo el ciclo de vida de la bolsa, extendiendo la vida útil del producto de 3 a 5 veces en comparación con el empaque no al vacío.

Aplicaciones y demanda industrial para el empaque plástico sellado al vacío

El empaque plástico sellado al vacío es ahora vital en múltiples sectores, combinando conservación, protección y eficiencia. Avanzado máquinas para fabricar bolsas de plástico apoya la producción a gran escala de soluciones personalizadas herméticas al aire, desde alimentos perecederos hasta dispositivos médicos estériles. A continuación se presentan tres áreas clave que impulsan la expansión del mercado.

Extensión de la vida útil en el envasado de alimentos con bolsas plásticas selladas al vacío

Cuando eliminamos el oxígeno, el sellado al vacío realmente ralentiza esos microbios molestos y puede mantener los alimentos frescos de 3 a 5 veces más que lo habitual. Esto es muy importante para reducir el desperdicio, ya que según estudios recientes, aproximadamente seis de cada diez personas tiran comida en casa. Se prevé que el mercado de alimentos envasados al vacío aumente desde los actuales 7.900 millones de dólares hasta más de 11.000 millones en seis años, a medida que más personas pidan comidas para llevar y compren víveres en línea. Hoy en día, los fabricantes utilizan maquinaria avanzada para crear películas de alta barrera que impiden el paso del aire, lo cual ayuda a mantener el sabor y la textura de carnes, quesos e incluso frutas y verduras después de su envasado.

Usos médicos y farmacéuticos de envases estériles herméticos

La atención sanitaria depende en gran medida del envasado plástico al vacío para mantener libres de contaminantes los instrumentos quirúrgicos, implantes y diversos medicamentos. La naturaleza hermética de estos envases garantiza que todo permanezca estéril durante el almacenamiento o el transporte, cumpliendo así con las importantes directrices ISO 11607 para un envasado médico adecuado. Muchas empresas farmacéuticas confían precisamente en estos bolsos sellados con precisión para manejar fármacos sensibles a la humedad. Los ensayos muestran que la mayoría de los lotes presentan tasas de fugas increíblemente bajas, a veces inferiores al 0,01 %. Este tipo de envasado fiable reduce los retiros de productos y, en última instancia, hace que el tratamiento sea más seguro para los pacientes en unidades de cuidados intensivos u otros entornos de alto riesgo donde la contaminación podría ser mortal.

Aplicaciones industriales y de consumo que impulsan la demanda de soluciones de envasado fiables

El envasado al vacío hace más que simplemente mantener frescos los alimentos o proteger suministros médicos. De hecho, también funciona maravillas para los dispositivos electrónicos, manteniéndolos secos en condiciones de humedad. Los fabricantes de automóviles confían en ello para evitar que se forme óxido en las piezas metálicas almacenadas en almacenes. Incluso la ropa enviada a través de océanos permanece protegida contra la humedad gracias a esta tecnología. El lado de la fabricación ha evolucionado bastante últimamente. Grandes máquinas industriales están produciendo actualmente películas plásticas mucho más resistentes que no se rompen fácilmente al manipular productos pesados. Mientras tanto, los consumidores comunes ven en las tiendas esas bolsas transparentes al vacío porque las empresas saben que los clientes quieren ver lo que están comprando antes de adquirirlo. Con el auge del comercio electrónico, ha habido un verdadero aumento en la necesidad de soluciones de embalaje mejores. Según una investigación reciente del Informe de Eficiencia de Embalaje del año pasado, el uso de envases al vacío duraderos reduce realmente los daños durante el transporte en aproximadamente un 40%. Esto tiene sentido cuando consideramos cuántos paquetes se pierden o dañan durante el tránsito hoy en día.

Tendencias Futuras: Sostenibilidad e Innovación en Máquinas para la Fabricación de Bolsas de Plástico

Fabricación Inteligente: IoT y Sensores en Maquinaria de Envasado de Última Generación

Las máquinas más recientes para la fabricación de bolsas plásticas ahora vienen equipadas con sensores conectados a internet y herramientas de análisis en tiempo real que realmente aumentan su eficiencia. Lo que hacen estos sistemas es monitorear constantemente aspectos como los niveles de calor, lecturas de presión y el grosor de la película durante la producción. Luego ajustan automáticamente la configuración de la máquina, lo cual ayuda a reducir el desperdicio de material en aproximadamente un 15 por ciento sin comprometer esos sellos tan importantes. Un informe reciente de 2024 de Industry 4.0 mostró también algo bastante impresionante: las fábricas que utilizan estas máquinas conectadas vieron una disminución del consumo energético de alrededor del 20 por ciento en comparación con equipos antiguos cuando operan a plena capacidad. A medida que las empresas de todo el mundo se apresuran a satisfacer la creciente demanda de soluciones de empaquetado más inteligentes, este cambio hacia la fabricación inteligente tiene perfecto sentido tanto económica como ambientalmente.

Cambio hacia Materiales Biodegradables y Reciclables para Envases Alimentarios

Según una investigación reciente de PIRA International en 2024, alrededor de dos tercios de los consumidores ahora prefieren opciones de empaques respetuosos con el medio ambiente. Por eso, muchos fabricantes han comenzado a utilizar materiales biodegradables como el PLA y el PBAT para sus productos. La buena noticia es que la maquinaria actual funciona perfectamente con estos materiales alternativos y aún así mantiene sellados fuertes. ¿Qué es aún mejor? Estas nuevas películas se descomponen aproximadamente un 90 por ciento más rápido que los residuos plásticos comunes. Hay otro avance digno de mención también. Las empresas están encontrando formas de incorporar PET reciclado en sus procesos de producción con éxito. Este enfoque reduce las emisiones de carbono en aproximadamente un 40 por ciento por bolsa individual en comparación con la fabricación a partir de plástico virgen. Algunas grandes empresas del sector ya están experimentando con tecnología de vanguardia para crear bolsas de almacenamiento al vacío compostables que no comprometen la frescura ni la durabilidad de los alimentos.

Equilibrar la eficiencia de costos con la responsabilidad ambiental en el embalaje B2B

El sector manufacturero tiene dificultades para encontrar un equilibrio entre ser ecológico y mantener la rentabilidad, pero existen formas de cerrar esta brecha mediante inversiones inteligentes en equipos. Tomemos, por ejemplo, las máquinas modulares para fabricar bolsas. Estas permiten a las empresas introducir gradualmente tecnología ecológica sin tener que reestructurar completamente sus operaciones. Algunas instalaciones ya han comenzado a instalar calentadores solares que reducen las facturas de electricidad en aproximadamente un 20 % por máquina, según el informe de GreenTech Packaging de 2024. Cuando los fabricantes cambian a máquinas diseñadas específicamente para materiales biodegradables delgados pero resistentes, también ahorran dinero. La diferencia de costo se acumula rápidamente: unos 15 dólares de ahorro en promedio al producir 1.000 bolsas en lugar de plástico tradicional. Lo que realmente marca la diferencia, sin embargo, es cuando las empresas implementan sistemas de reciclaje directamente junto a sus procesos productivos. Una importante planta de envasado al vacío redujo sus gastos de eliminación de residuos en un 40 % tras establecer un circuito interno de reciclaje que convierte los desechos en componentes de producto utilizables.

Sección de Preguntas Frecuentes

¿Qué materiales se utilizan comúnmente en bolsas de plástico al vacío?

Las bolsas de plástico al vacío suelen fabricarse con polietileno (PE), polipropileno (PP) y combinaciones multicapa como PE/EVOH/PE, conocidas por su flexibilidad y propiedades barrera.

¿Cómo ayuda el sellado al vacío en el envasado de alimentos?

El sellado al vacío elimina el oxígeno, ralentizando el crecimiento microbiano y conservando los alimentos de 3 a 5 veces más tiempo, manteniendo su sabor y textura.

¿Cuáles son las tendencias de sostenibilidad en la fabricación de bolsas de plástico?

Existe una transición hacia materiales biodegradables y reciclables como PLA, PBAT y PET reciclado para reducir el impacto ambiental mientras se mantienen cierres resistentes.

¿Cómo se realizan los controles de calidad en la producción de bolsas selladas al vacío?

Los controles de calidad incluyen uniformidad de espesor, pruebas de integridad del sellado mediante métodos de caída de presión y pruebas de fatiga cíclica para simular tensiones prolongadas durante el almacenamiento.

Tabla de Contenido

-

Cómo las máquinas para fabricar bolsas de plástico permiten un sellado al vacío de alta calidad

- El papel de la tecnología de máquinas para fabricar bolsas de plástico en la producción de películas listas para vacío

- Integración entre la formación de la bolsa y el sellado al vacío en líneas de envasado automatizadas

- Garantizar la Integridad del Material para Bolsas de Plástico al Vacío Heréticas y Duraderas

-

Características principales de una máquina formadora de bolsas de plástico optimizada para vacío

- Compatibilidad con materiales: creación de bolsas de plástico resistentes y flexibles para sellado al vacío

- Sistemas de Sellado Térmico y Corte de Precisión para Evitar Fugas de Aire

- Automatización e integración con maquinaria de embalaje para una producción constante

- Diseño Eficiente en Energía para Producción Continua de Alto Volumen

- De la resina al producto listo para usar: El proceso de producción de bolsas de envasado al vacío

- Aplicaciones y demanda industrial para el empaque plástico sellado al vacío

- Tendencias Futuras: Sostenibilidad e Innovación en Máquinas para la Fabricación de Bolsas de Plástico

-

Sección de Preguntas Frecuentes

- ¿Qué materiales se utilizan comúnmente en bolsas de plástico al vacío?

- ¿Cómo ayuda el sellado al vacío en el envasado de alimentos?

- ¿Cuáles son las tendencias de sostenibilidad en la fabricación de bolsas de plástico?

- ¿Cómo se realizan los controles de calidad en la producción de bolsas selladas al vacío?