Jak maszyny do wytwarzania folii plastikowej umożliwiają wysokiej jakości uszczelnianie próżniowe

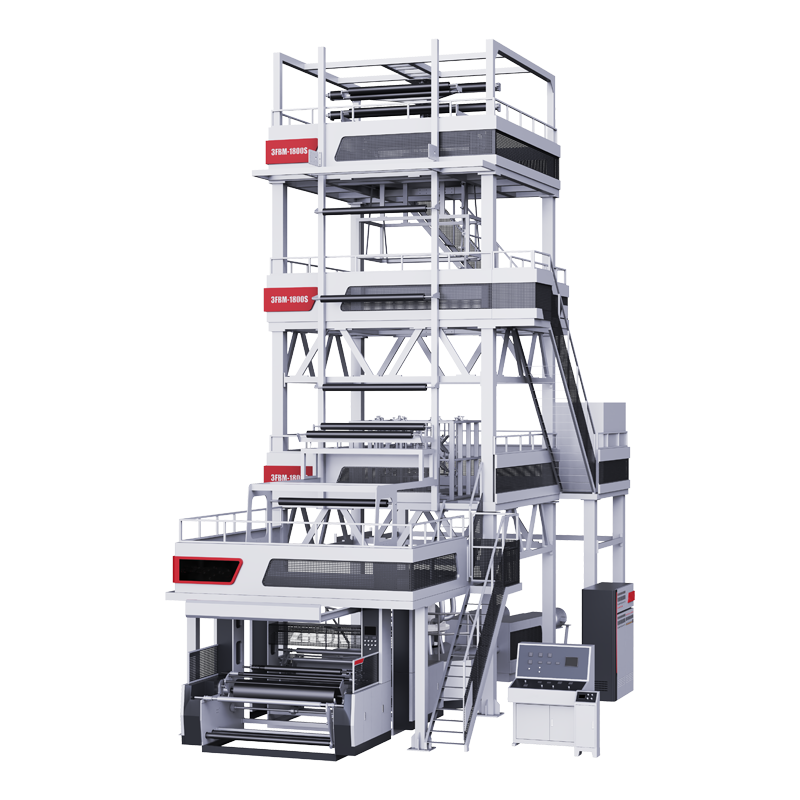

Rola technologii maszyn do wytwarzania folii plastikowej w produkcji folii gotowych do próżni

Współczesne urządzenia do produkcji folii bąbelkowej wykorzystują zaawansowaną technologię koekstruzji, aby tworzyć wielowarstwowe folie niezbędne do odpowiednich zastosowań w procesach uszczelniania próżniowego. Podstawowa konfiguracja obejmuje warstwę wewnętrzna z polietylenu, która zapewnia szczelne zamknięcie, oraz warstwę zewnętrzną z nylonu lub EVOH, chroniącą przed przenikaniem tlenu. Duże znaczenie ma również odpowiednia grubość folii. Większość maszyn potrafi kontrolować grubość folii z dokładnością do około 0,001 cala, co zapewnia wystarczającą gęstość materiału, by próżnia była utrzymana poprawnie. Dodatkowo stosuje się składniki przeciwzaparowujące, aby zapobiec powstawaniu wilgoci wewnątrz opakowań żywności. Badania wskazują, że te wielowarstwowe folie zmniejszają przepuszczalność tlenu o około 93 procent w porównaniu do zwykłych jednowarstwowych rozwiązań, co oznacza, że produkty dłużej zachowują świeżość na półkach sklepowych.

Integracja formowania worków i uszczelniania próżniowego w automatycznych liniach pakujących

Wiodący producenci podłączają swoje urządzenia do wytwarzania folii plastikowych bezpośrednio do komór próżniowych znajdujących się poniżej, wykorzystując znane nam wszystkim systemy PLC, co pozwala skrócić czas cyklu do około 2,3 sekundy na opakowanie w większości przypadków. Gdy te maszyny pracują razem tak sprawnie, nie ma potrzeby ręcznego dotykania produktu przez pracowników, co zmniejsza problemy z zanieczyszczeniem oraz dokuczliwe problemy z uszczelnieniem, prowadzące do marnowania dużych ilości materiału. Sterowane serwomechanizmami układy regulacji napięcia utrzymują wszystko dobrze wyśrodkowane, z dokładnością do około pół milimetra, nawet przy prędkościach pozwalających produkować niemal 200 worków każdej minuty. Nie możemy również zapominać o wbudowanych systemach kontroli jakości, które wykrywają uszczelnienia o wadach większych niż 50 mikronów i natychmiast odprowadzają je z linii, zanim trafią do etapu pakowania. Oznacza to mniejszą liczbę odrzutów ogółem oraz wyższą satysfakcję klientów na dłuższą metę.

Zapewnienie integralności materiału dla powietrznie szczelnych, trwałych próżniowo uszczelnionych opakowań plastikowych

Aby zapewnić niezawodną pracę w warunkach próżni, worki plastikowe muszą spełniać rygorystyczne standardy wydajności:

| Parametr testowy | Wymóg standardowy | Wskaźnik branżowy |

|---|---|---|

| Siła wybuchu | ≤35 psi | 42 psi (ASTM D2582-21) |

| Odporność szwu na odrywanie | ≤4,5 N/15 mm | 5,8 N/15 mm (ISO 527-3) |

| Współczynnik przenikania tlenu | ≤15 cm³/m²/dobę | <8 cm³/m²/dobę (FDA 21 CFR) |

Zaawansowane linie produkcyjne wykorzystują mierniki grubości online i obrazowanie termiczne do monitorowania tych parametrów w czasie rzeczywistym. System dostosowuje temperatury ekstruzji oraz ciśnienia zgrzewania w odstępach 0,1 sekundy, zapewniając stałą jakość. Jak wykazano w najnowszych badaniach, to sterowanie w układzie zamkniętym pozwala osiągnąć 99,6% bezbłędnej produkcji folii przeznaczonych na opakowania próżniowe.

Główne cechy maszyny do produkcji worków plastikowych zoptymalizowanej pod kątem pracy w próżni

Zgodność materiałów: tworzenie wytrzymałych, elastycznych folii plastikowych do uszczelniania próżniowego

Maszyny do produkcji folii plastikowych przeznaczone do procesów próżniowych współpracują z różnymi materiałami, w tym polietylenem (PE), polipropylenem (PP) oraz wyszukanymi wielowarstwowymi kombinacjami takimi jak PE/EVOH/PE. Specyfiką tych materiałów jest ich zdolność do zachowania elastyczności przy jednoczesnej odporności na przebicie, a także skuteczne działanie jako bariery dla tlenu. Grubość większości folii mieści się w zakresie od około 80 do 150 mikronów, co wydaje się optymalnym kompromisem między wytrzymałością a możliwościami tworzenia szczelnych zamknięć. Ustawienia procesu ekstruzji wymagają dokładnej regulacji, aby warstwy nie rozdzielały się pod wpływem dużego ciśnienia występującego podczas operacji uszczelniania. W przypadku pakowania produktów spożywczych te warstwy bariery pełnią podwójną funkcję – utrzymują świeżość zawartości, a jednocześnie ciasno opakowują produkt o dowolnym kształcie.

Precyzyjne systemy zgrzewania cieplnego i cięcia zapobiegające wyciekom powietrza

Moduły sterowania temperaturą utrzymują pręty grzejne w zakresie ±1°C od wartości zadanej, co jest kluczowe dla tworzenia niezawodnych, szczelnych połączeń. Systemy cięcia z prowadzeniem laserowym osiągają dokładność ±0,3 mm, zapobiegając mikropęknięciom, które naruszają integralność próżni. Dwustronne chłodzenie utrwala zgrzewy o 25% szybciej niż tradycyjne metody, minimalizując fałdy i poprawiając wytrzymałość konstrukcyjną.

Automatyzacja i integracja z maszynami pakowalniczymi dla stałej wydajności

Maszyny serwo do produkcji worków współpracują z napełniaczami i zaprasowywaczami poprzez systemy PLC, co zmniejsza problemy z nieprawidłowym ustawieniem o około dziewięćdziesiąt procent w porównaniu do sytuacji występujących podczas ręcznej obsługi. W celu kontroli grubości, czujniki ultradźwiękowe stale monitorują parametry w czasie rzeczywistym, umożliwiając korektę prędkości ekstruzji w miarę potrzeb, aby utrzymać spójność folii w granicach jedynie pięcioprocentowego odchylenia. W przypadku wersji wysokoprędkowych, urządzenia te bardzo dobrze łączą się również z robotycznym sprzętem do paletyzacji. Mówimy o prędkościach produkcji osiągających od 120 do 150 worków na minutę w układach, gdzie cały proces działa całkowicie automatycznie od początku do końca.

Energooszczędna konstrukcja przeznaczona do masowej, ciągłej produkcji

Sterowane częstotliwością napędy (VFD) obniżają zużycie energii o 30–40% w okresach niskiego zapotrzebowania w porównaniu z silnikami o stałej prędkości. Systemy odzysku ciepła pozwalają odzyskać 65% odpadowej energii cieplnej z procesów uszczelniania i wykorzystać ją ponownie do podgrzewania żywic. Projektowanie modułowe umożliwia selektywne włączanie poszczególnych komponentów, redukując o 50% zużycie energii w trybie bezczynności w warunkach produkcji partii.

Od żywicy do gotowego produktu: Proces produkcji worków próżniowych

Wytłaczanie folii i chłodzenie: Tworzenie jednolitego materiału podstawowego w maszynie do produkcji worków plastikowych

Cały proces zaczyna się, gdy małe granulki żywicy polimerowej trafiają do maszyny do produkcji worków plastikowych. Wewnątrz topią się one i są następnie wypychane przez coś, co wygląda jak duży pierścień (tzw. dysza kołowa), tworząc długą rurkę. Następnie następuje etap chłodzenia, który również ma duże znaczenie. Producent może przeprowadzać chłodzenie, przesuwając rozgrzany plastik po zimnych wałkach lub dmuchając na niego strumieniem powietrza, aż materiał stwardnieje, osiągając jednolitą grubość wynoszącą od 50 do 150 mikronów. Poprawne przeprowadzenie tego etapu ma kluczowe znaczenie dla odporności worków na warunki próżniowe w późniejszym okresie. Jeśli chłodzenie nie będzie równomierne, w materiale powstaną słabsze obszary spowodowane nieregularnym krystalizowaniem wnętrza. Odpowiednie schłodzenie zapewnia spełnienie standardów ASTM D882-18 dotyczących testów wytrzymałości bez żadnych problemów.

Konwersja worków: cięcie, kształtowanie i uszczelnianie zgodnie ze standardami pakowania próżniowego

Zautomatyzowany proces cięcia przycina schłodzoną folię do dokładnych wymiarów przed przejściem do etapu zgrzewania termicznego, które odbywa się w temperaturze około 130–160 stopni Celsjusza, tworząc kluczowe szczelne szwy boczne. Dzięki laserowemu wyjustowaniu, utrzymującemu tolerancję poniżej pół milimetra, praktycznie wykluczone jest powstanie drobnych szczelin, które mogłyby naruszyć uszczelnienie próżniowe. W momencie łączenia warstw zamiast tradycyjnych klejów stosuje się zgrzewanie wysokoczęstotliwościowe. Ta metoda zapewnia bardzo silne połączenia, które wytrzymują siły rozciągania w zakresie od około 3,5 do 5,5 niutona na centymetr. Otrzymane wyniki spełniają wszystkie wymagania określone w normie ISO 527-3, dzięki czemu producenci wiedzą, że otrzymują jakość odpowiadającą oczekiwaniom branżowym.

Zapewnienie jakości: Testowanie grubości, wytrzymałości szwu i szczelności

Ostateczne kontrole jakości obejmują:

- Jednolitość grubości : Czujniki ultradźwiękowe mierzą 20–30 punktów na zwoju, zapewniając zachowanie tolerancji w granicach ±5%

- Jakość Zamknięcia : Testy degradacji ciśnienia z zastosowaniem wstrzykiwania powietrza pod ciśnieniem 0,8–1 bar wykrywają nieszczelności ≤10 µm

- Trwałość Materiału : Testy zmęczeniowe symulują 6–12 miesięcy naprężeń związanych z magazynowaniem

Te protokoły zapewniają, że współczynnik przenikania tlenu pozostaje poniżej 0,01% przez cały okres użytkowania worka, przedłużając trwałość produktu od 3 do 5 razy w porównaniu z opakowaniami niepoddanymi próżniowaniu.

Zastosowania i zapotrzebowanie rynku na plastikowe opakowania próżniowe

Plastikowe opakowania próżniowe są obecnie kluczowe w wielu sektorach, łącząc zachowanie świeżości, ochronę i efektywność. Zaawansowane maszynami do produkcji worków plastikowych obsługują produkcję na dużą skalę spersonalizowanych, szczelnych rozwiązań — od produktów spożywczych szybko psujących się po sterylne urządzenia medyczne. Poniżej przedstawiono trzy główne obszary napędzające rozwój rynku.

Przedłużanie trwałości produktów spożywczych dzięki plastиковym opakowaniom próżniowym

Gdy usuwamy tlen, próżniowe pakowanie znacznie spowalnia rozwój irytujących mikroorganizmów i rzeczywiście może przedłużać świeżość żywności od 3 do 5 razy dłużej niż zwykle. Ma to duże znaczenie w kontekście redukcji odpadów, ponieważ według najnowszych badań około sześciu na dziesięciu osób wyrzuca jedzenie w domu. Rynek żywności pakowanej pod wakuum ma się zwiększyć z obecnych około 7,9 miliarda dolarów do ponad 11 miliardów dolarów w ciągu sześciu lat, w miarę jak coraz więcej ludzi zamawia posiłki typu gotowe i zakupy online. Obecnie producenci wykorzystują zaawansowane maszyny do tworzenia folii o wysokiej barierowości, które zapobiegają przenikaniu powietrza, co pomaga zachować smak i konsystencję mięs, serów, a nawet owoców i warzyw po ich spakowaniu.

Zastosowania medyczne i farmaceutyczne dla sterylnych, hermetycznych opakowań

Opieka zdrowotna w dużym stopniu polega na foliowych opakowaniach próżniowych, które chronią przed zanieczyszczeniami narzędzia chirurgiczne, implanty oraz różne leki. Hermetyczny charakter tych opakowań zapewnia utrzymanie sterylności podczas przechowywania czy transportu, spełniając tym samym ważne wytyczne normy ISO 11607 dotyczącej odpowiedniego opakowania medycznego. Wiele firm farmaceutycznych polega właśnie na tych precyzyjnie uszczelnionych torebkach przy obchodzeniu się z lekami wrażliwymi na wilgoć. Testy wykazują, że większość partii ma niezwykle niską częstość wycieków, czasem poniżej 0,01%. Taka niezawodna forma opakowania zmniejsza liczbę odwołań produktów i ostatecznie czyni leczenie bezpieczniejszym dla pacjentów wymagających opieki w oddziałach intensywnej terapii lub innych środowiskach wysokiego ryzyka, gdzie zakażenie może być śmiertelne.

Przemysłowe i konsumenckie zastosowania napędzające popyt na niezawodne rozwiązania opakowaniowe

Pakowanie próżniowe robi więcej niż tylko utrzymuje świeże jedzenie lub chroni materiały medyczne. W rzeczywistości zadziała cudownie również dla elektroniki, utrzymując ją suchą w wilgotnych warunkach. Producenci samochodów polegają na nim, aby zapobiec powstawaniu rdzy na metalowych elementach przechowywanych w magazynach. Nawet ubrania przewożone przez oceany pozostają chronione przed wilgocią dzięki tej technologii. Strona produkcyjna znacznie się rozwinęła w ostatnim czasie. Duże przemysłowe maszyny wytwarzają obecnie znacznie bardziej wytrzymałe folie plastikowe, które nie pękają łatwo podczas obsługi ciężkich produktów. Tymczasem zwykli klienci widzą w sklepach te przezroczyste opakowania próżniowe, ponieważ firmy wiedzą, że konsumenci chcą zobaczyć, co kupują, zanim dokonają zakupu. Ze względu na rozwój zakupów online nastąpił realny wzrost zapotrzebowania na lepsze rozwiązania pakowania. Według najnowszych badań z raportu Packaging Efficiency Report sprzed ubiegłego roku, stosowanie trwałych opakowań próżniowych faktycznie zmniejsza uszkodzenia podczas transportu o około 40%. To ma sens, jeśli pomyślimy, ile paczek traci się lub niszczy podczas transportu dzisiaj.

Przyszłe trendy: zrównoważony rozwój i innowacje w maszynach do produkcji worków plastikowych

Inteligentna produkcja: IoT i czujniki w opakowaniach nowej generacji

Najnowsze maszyny do produkcji folii spożywczej są teraz wyposażone w czujniki podłączone do Internetu oraz narzędzia do analizy w czasie rzeczywistym, które znacząco zwiększają ich wydajność. Te systemy stale monitorują takie parametry jak poziom temperatury, odczyty ciśnienia oraz grubość folii podczas produkcji. Następnie automatycznie dostosowują ustawienia maszyny, co pozwala zmniejszyć odpady materiałowe o około 15 procent, bez kompromitowania kluczowych dla jakości zszycia. Zgodnie z raportem z 2024 roku przygotowanym przez specjalistów od Industry 4.0, fabryki wykorzystujące te połączone maszyny odnotowały spadek zużycia energii o około 20% w porównaniu ze starszym sprzętem podczas pracy na pełnych obrotach. W miarę jak firmy na całym świecie próbują sprostać rosnącym wymaganiom dotyczącym inteligentnych rozwiązań w opakowaniach, przejście ku inteligentnej produkcji ma pełny sens zarówno pod względem ekonomicznym, jak i środowiskowym.

Przejście na biodegradowalne i nadające się do recyklingu materiały opakowaniowe spożywcze

Zgodnie z najnowszymi badaniami przeprowadzonymi przez PIRA International w 2024 roku, około dwóch trzecich konsumentów woli opakowania przyjazne dla środowiska. Dlatego wielu producentów zaczęło wykorzystywać biodegradowalne materiały, takie jak PLA i PBAT, do swoich produktów. Dobrą wiadomością jest to, że dzisiejsze maszyny świetnie nadają się do pracy z tymi alternatywnymi materiałami, zapewniając jednocześnie trwałe zamknięcie. Co jeszcze lepszego? Nowe folie rozkładają się o około 90 procent szybciej niż zwykłe odpady plastikowe. Warto również wspomnieć o kolejnym rozwoju. Firmy znajdują sposoby skutecznego wprowadzania recyklingowego PET-u do swoich procesów produkcyjnych. Takie podejście redukuje emisję dwutlenku węgla o około 40 procent dla każdej pojedynczej torebki w porównaniu z produkcją z nowego plastiku. Niektóre znane firmy z branży eksperymentują już z nowoczesnymi technologiami, aby tworzyć kompostowalne worki próżniowe, które nie wpływają negatywnie na świeżość ani trwałość żywności.

Osiąganie równowagi między efektywnością kosztową a odpowiedzialnością środowiskową w opakowaniach B2B

Sektor przetwórczy ma trudności z pogodzeniem ekologii i rentowności, ale istnieją sposoby na pokonanie tej rozbieżności dzięki inteligentnym inwestycjom w sprzęt. Weźmy na przykład modułowe maszyny do produkcji worków. Pozwalają one firmom stopniowo wprowadzać przyjazne środowisku technologie bez konieczności całkowitego przebudowywania procesów produkcyjnych. Niektóre zakłady zaczęły instalować podgrzewacze zasilane energią słoneczną, co obniża rachunki za prąd o około 20% na maszynę – wynika to z raportu GreenTech Packaging z 2024 roku. Gdy producenci przechodzą na maszyny zaprojektowane specjalnie do cienkich, a jednocześnie wytrzymałych materiałów biodegradowalnych, oszczędzają także pieniądze. Różnica kosztów szybko się sumuje — średnio około 15 dolarów oszczędności przy produkcji 1000 worków w porównaniu z tradycyjnym plastikiem. Jednak największe znaczenie ma jednak sytuacja, gdy firmy wprowadzają systemy recyklingu bezpośrednio w sąsiedztwie swoich procesów produkcyjnych. Jeden z większych zakładów produkujących opakowania próżniowe zmniejszył o 40% koszty utylizacji odpadów po uruchomieniu wewnętrznego obiegu recyklingowego, który przetwarza odpady materiałowe z powrotem na użyteczne komponenty produktu.

Sekcja FAQ

Z jakich materiałów są zazwyczaj wykonane folie próżniowe?

Folie próżniowe są typowo wykonywane z polietylenu (PE), polipropylenu (PP) oraz wielowarstwowych kombinacji takich jak PE/EVOH/PE, znanych ze swojej elastyczności i właściwości barierowych.

W jaki sposób próżniowanie pomaga w pakowaniu żywności?

Próżniowanie usuwa tlen, spowalniając wzrost mikroorganizmów i przedłużając trwałość żywności od 3 do 5 razy, przy jednoczesnym zachowaniu smaku i konsystencji.

Jakie są trendy zrównoważonego rozwoju w produkcji worków plastikowych?

Obserwuje się przejście na biodegradowalne i nadające się do recyklingu materiały, takie jak PLA, PBAT i recyklingowy PET, aby zmniejszyć wpływ na środowisko przy zachowaniu silnych zamków.

W jaki sposób przeprowadza się kontrole jakości podczas produkcji worków próżniowych?

Kontrole jakości obejmują jednolitość grubości, testy szczelności za pomocą metod opartych na spadku ciśnienia oraz testy zmęczeniowe symulujące długotrwałe obciążenia podczas przechowywania.

Spis treści

-

Jak maszyny do wytwarzania folii plastikowej umożliwiają wysokiej jakości uszczelnianie próżniowe

- Rola technologii maszyn do wytwarzania folii plastikowej w produkcji folii gotowych do próżni

- Integracja formowania worków i uszczelniania próżniowego w automatycznych liniach pakujących

- Zapewnienie integralności materiału dla powietrznie szczelnych, trwałych próżniowo uszczelnionych opakowań plastikowych

-

Główne cechy maszyny do produkcji worków plastikowych zoptymalizowanej pod kątem pracy w próżni

- Zgodność materiałów: tworzenie wytrzymałych, elastycznych folii plastikowych do uszczelniania próżniowego

- Precyzyjne systemy zgrzewania cieplnego i cięcia zapobiegające wyciekom powietrza

- Automatyzacja i integracja z maszynami pakowalniczymi dla stałej wydajności

- Energooszczędna konstrukcja przeznaczona do masowej, ciągłej produkcji

- Od żywicy do gotowego produktu: Proces produkcji worków próżniowych

- Zastosowania i zapotrzebowanie rynku na plastikowe opakowania próżniowe

- Przyszłe trendy: zrównoważony rozwój i innowacje w maszynach do produkcji worków plastikowych

- Sekcja FAQ