Як машини для виготовлення пластикових пакетів відповідають вимогам промислової упаковки

Важлива роль машин для виготовлення пластикових пакетів у важкій упаковці

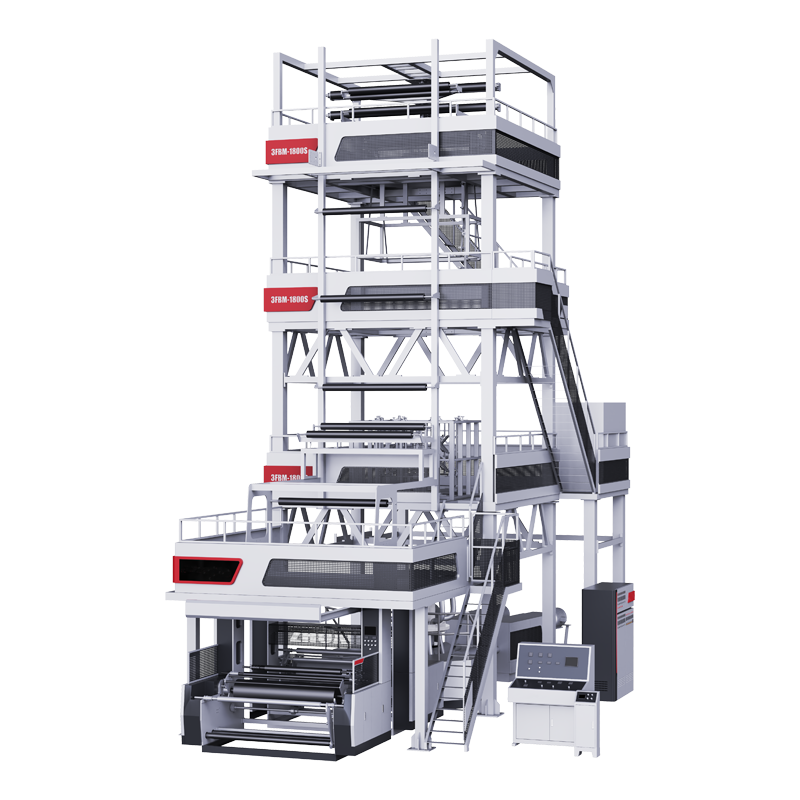

Виробники промислових пластикових пакетів відповідають на зростаючий попит, випускаючи міцні пакети, які можуть витримувати вагу від 25 до 50 кілограмів завдяки досить високому рівню інженерних розробок. Ці машини, як правило, використовують технологію екструзії плівки методом продування для виготовлення багатошарових поліетиленових плівок товщиною близько 0,3–0,5 мм, що забезпечує їм міцність на розрив понад 30 МПа. Ринкові показники також вражають: минулого року глобальний обсяг ринку сягнув приблизно 3,1 млрд доларів США, оскільки попит продовжував зростати приблизно на 24% на рік, особливо з боку логістичних компаній та сільськогосподарських підприємств. Більшість сучасних установок оснащено сервопривідною технологією запечатування, яка забезпечує стабільність швів у 98% випадків — це має велике значення під час транспортування важких хімікатів або безпечного зберігання будівельних матеріалів.

Основні сфери застосування в логістиці, сільському господарстві та будівництві

- Логістика: Антистатичні кур'єрські пакети, вироблені на більш ніж 300 одиниць на день на одну машину, зменшують рівень проколів на 60% порівняно з ручними методами

- Аграрний сектор: УФ-стійкі плівки від спеціалізованих екструдерів захищають мішки для зерна по 1 тонну від руйнування в тропічному кліматі

- Будівництво: Високошвидкісні машини виробляють 1200–1500 МКМ (мішків великої місткості) щогодини, адаптовані для абразивних матеріалів, таких як цемент

Останнє дослідження галузі промислової упаковки показало, що 72% виробників тепер надають пріоритет обладнанню, сумісному з переробленими полімерами, що відповідає глобальним вимогам стійкого розвитку для важких умов експлуатації

Екструзія плівки: основа виробництва промислових міцних пакетів

Надувна екструзія плівки: чому вона домінує у виробництві міцних пластикових пакетів

Приблизно 68% усіх промислових пластикових пакетів у світі виготовляються методом плівкової екструзії з надуванням, оскільки цей метод просто краще підходить для виробництва виробів, які довше служать і гнуться без розриву. Ця технологія полягає в тому, що гарячий розплавлений поліетилен нагнітається у формі бульбашки, що вирівнює молекули в кількох напрямках по всьому матеріалу. Таке вирівнювання робить кінцевий продукт приблизно на 40% міцнішим до розриву, ніж той, що отриманий методом плоскої головки, хоча результати можуть варіюватися залежно від умов. Ще однією великою перевагою є те, що при плівковій екструзії утворюються безшовні трубки, саме тому багато виробників віддають перевагу цьому методу для важких завдань, таких як захисні покриття для будівель або великі багатотоннажні мішки, які витримують вантаж до 2000 фунтів.

Від гранул поліетиленової смоли до безперервного виробництва плівки

Виробничий процес розпочинається, коли гранули поліетиленової смоли нагріваються до приблизно 190–230 градусів Цельсія всередині тих великих екструдерних циліндрів, про які ми всі чули. Спеціальні бар'єрні гвинти допомагають краще змішувати матеріали, зменшуючи кількість неплавлених частинок майже на 90 відсотків. Після плавлення полімер проходить через кільцеподібні форми, де оператори регулюють тиск повітря, щоб контролювати розмір бульбашок і встановити остаточну товщину плівки в межах від 80 до 250 мікронів. Після цього йдуть охолоджувальні валки, які швидко охолоджують матеріал, часто зі швидкістю понад 25 метрів на хвилину. Більшість підприємств тримають ці машини в безперервній роботі день за днем, оскільки логістичним компаніям постійно потрібні пластикові плівки.

Порівняння HDPE, LDPE та LLDPE за показниками продуктивності промислових мішків

| Полімер | Міцність на розтяг (МПа) | Спротивлення проколу | Загальні промислові застосування |

|---|---|---|---|

| ПНД | 25–32 | Середня | Хімічні барабани, покришки для палет |

| ЛДПЕ | 8–15 | Високих | Лінери для харчових продуктів, термоусадкова плівка |

| LLDPE | 15–25 | Виняткова | Мішки з піском, FIBCs (великі мішки) |

HDPE вважається кращим для застосувань, що потребують бар'єру вологи, завдяки своїй кристалічній структурі, тоді як LLDPE перевершує у сільськогосподарських мішках, які вимагають високої розтяжності (до 300%). LLDPE з металоцентним каталізатором дозволяє виготовляти плівки на 15% тоншими без втрати міцності — це підвищує ефективність для операторів обладнання.

Перетворення плівки на міцні промислові мішки: герметизація, різання та автоматизація

Точне різання та методи високоміцного запечатування для мішків, що витримують навантаження

У промислових умовах машини перетворюють неперервні рулони плівки на міцні мішки за допомогою синхронізованих операцій різання та запечатування. Сервокеровані леза забезпечують точність у діапазоні ±0,5 мм щодо вимірювань ширини, що є важливим для правильного визначення розмірів FIBC. Для термозварювання більшість систем використовує багатоступеневі рейки, які працюють у діапазоні температур від 150 до 220 градусів Цельсія. Ці температури забезпечують шви з міцністю понад 35 Ньютонів на квадратний міліметр для матеріалів HDPE та поліпропілену. Така міцність гарантує, що мішки зможуть витримувати динамічні навантаження, що наближаються до 2000 фунтів, без пошкодження. Ще одна перевага — це використання зміщених шаблонів різання, що зменшує відходи матеріалу порівняно з традиційними ручними методами. Згідно з галузевими звітами, такий підхід зазвичай дозволяє економити близько 15% витрат на матеріали, що робить його розумним вибором для виробників, які прагнуть оптимізувати свої виробничі процеси, зберігаючи високі стандарти якості.

Сучасні технології термального та ультразвукового запечатування для структурної цілісності

Сучасні системи використовують дві технології запечатування:

- Імпульсна запайка для плівок змінної товщини (80–250 мікронів)

- Ультразвукове зварювання для ламінованих матеріалів із бар'єром проти вологи

Дослідження 2024 року щодо адгезії полімерів показало, що ультразвукові системи підвищують рівномірність запечатування на 40% у вологих умовах, типових для сільськогосподарського зберігання. Головки запечатування з перехресним контуром зберігають 98% цілісності навіть при використанні сумішей вторинної переробки смол із вмістом до 30% промислових відходів.

Автоматизовані конвертувальні установки, що забезпечують високу швидкість та стабільний випуск продукції

Комплексні однолінійні машини для виготовлення пластикових пакетів поєднують згинання, запечатування та різання в єдиній 25-метровій лінії, виробляючи до 240 пакетів на хвилину. Системи машинного зору перевіряють 18 параметрів якості кожного пакета, включаючи:

| Параметр | Допуск | Зниження частки браку |

|---|---|---|

| Ширина запечування | ±0,2 мм | 62% |

| Вирівнювання ручок | <1° кутове зміщення | 57% |

Ця автоматизація зменшує витрати на оплату праці на 18,70 дол. США на кожні 1000 мішків і підтримує рівень браку нижче 0,3 % у виробництві будівельних мішків.

Забезпечення якості: тестування матеріалів і конструкцій для промислової надійності

Забезпечення однакової товщини та міцності на розрив поліетиленових і поліпропіленових плівок

Моніторинг із лазерним наведенням забезпечує точність товщини плівки в межах ±0,005 мм — критично важливо для мішків, що витримують понад 2500 фунтів, — відповідно до стандарту ASTM D882-18. Автоматичні випробувальні пристрої для визначення міцності перевіряють подовження (300–600%) та стійкість до розриву (до 40 Н/мм²), забезпечуючи відповідність протоколам ISO 527-3 для важких мішків.

Уніфіковані методики випробувань для FIBCs і мішків для масового перевезення

Міжнародна асоціація з безпечної транспортування (ISTA) вимагає семиетапного тестування FIBCs, зокрема:

- Перевірка на вibrацію : Моделювання транспортних циклів на 1500 миль

- Стиснення при складуванні : Коефіцієнт безпеки 6:1 для палетизованих вантажів заввишки 8 метрів

- Стійкість до УФ-деградації : 2000-годинні прискорені випробування на стійкість до атмосферних умов

Ці процедури зменшують частоту відмов у експлуатації на 62% порівняно з нетестованими альтернативами (ISTA, 2022).

Поєднання економічної ефективності та довговічності в промислових застосуваннях

Виробники використовують метод скінченних елементів (FEA) для оптимізації використання матеріалів, що зменшує споживання поліетилену на 18%, зберігаючи міцність на розрив понад 45 кПа. Згідно з Дослідженням ефективності упаковки 2023 року, це знижує вартість одиниці продукції на 0,12 долари США та подовжує термін служби на 30–40 циклів навантаження в умовах абразивного гірничого виробництва.

Інновації, що формують майбутнє машин для виготовлення пластикових пакетів

Розумні датчики та моніторинг із підтримкою штучного інтелекту для оперативного контролю якості

Найновіші розумні датчики в поєднанні з моніторингом на основі штучного інтелекту можуть виявляти дефекти з точністю близько 98,5%. Вони здатні виявляти надзвичайно незначні зміни товщини плівки до приблизно 0,005 мм та перевіряти міцність швів безпосередньо під час виробництва. У порівнянні з ручними методами, які використовували раніше, ці системи скорочують витрати матеріалів приблизно на 22%. Що ще більше підвищує їх ефективність — це здатність автоматично адаптуватися при змінах у'язкості смоли. Це означає, що виробники отримують стабільний результат, чи то вони працюють зі звичайним HDPE, чи зі складними сумішами вторинної переробки, які зараз намагаються впровадити до своїх операцій багато компаній.

Енергоефективні системи екструзії для зниження експлуатаційних витрат

Одиниці екструзії наступного покоління споживають на 18% менше енергії на кілограм виробленої плівки завдяки оптимізованим конструкціям гвинта та сервомоторам. Ці удосконалення відповідають стандартам ЄС з екодизайну 2024 року та зменшують витрати на енергію на 12,60 дол. США за кожен робочий час, зберігаючи продуктивність понад 220 кг/год для промислових поліетиленових плівок.

Інтеграція IoT забезпечує передбачуване обслуговування виробничих ліній

Підключені машини передають експлуатаційні дані на централізовані панелі, передбачаючи вихід з ладу підшипників за 72 години з точністю 89%. Такий підхід до IoT скоротив непланові простої на 41% на потужних підприємствах, про що свідчать аудити виробництва в азійських виробничих центрах.

Стійкий розвиток: вторинні матеріали та замкнуте виробництво

Сучасні системи тепер переробляють суміші вторинних поліолефінів із вмістом вторинної сировини 35–50%, не погіршуючи міцності на розтяг. Системи замкненого водяного охолодження та клеї без розчинників підвищують екологічні показники, забезпечуючи у пілотних проектах, що відповідають цілям кругової економіки на 2025 рік, рівень відновлення ресурсів на рівні 82%.

Розділ запитань та відповідей

Що таке екструзія плівки з надуванням?

Екструзія плівкових бульбашок — це виробничий процес, при якому розплавлений поліетилен нагнітається у форму бульбашки, що забезпечує багатонапрямкове вирівнювання молекул у кінцевому продукті і підвищує його міцність.

Як машини для виготовлення пластикових пакетів сприяють сталому розвитку?

Сучасні верстати тепер підтримують вторинні полімери та використовують процеси замкнутого виробництва, які оптимізують використання матеріалів і підвищують відновлення ресурсів, відповідаючи глобальним вимогам щодо сталого розвитку.

Що таке МКМГ?

FIBCs, або гнучкі проміжні контейнери великої місткості, — це великі мішки, призначені для зберігання сипких матеріалів великої ваги, таких як зерно, пісок або цемент. Їх широко використовують у логістичній галузі та будівництві.

Зміст

- Екструзія плівки: основа виробництва промислових міцних пакетів

- Перетворення плівки на міцні промислові мішки: герметизація, різання та автоматизація

- Забезпечення якості: тестування матеріалів і конструкцій для промислової надійності

-

Інновації, що формують майбутнє машин для виготовлення пластикових пакетів

- Розумні датчики та моніторинг із підтримкою штучного інтелекту для оперативного контролю якості

- Енергоефективні системи екструзії для зниження експлуатаційних витрат

- Інтеграція IoT забезпечує передбачуване обслуговування виробничих ліній

- Стійкий розвиток: вторинні матеріали та замкнуте виробництво

- Розділ запитань та відповідей