เครื่องผลิตถุงพลาสติกตอบสนองความต้องการบรรจุภัณฑ์อุตสาหกรรมอย่างไร

บทบาทสำคัญของเครื่องผลิตถุงพลาสติกในบรรจุภัณฑ์แบบหนัก

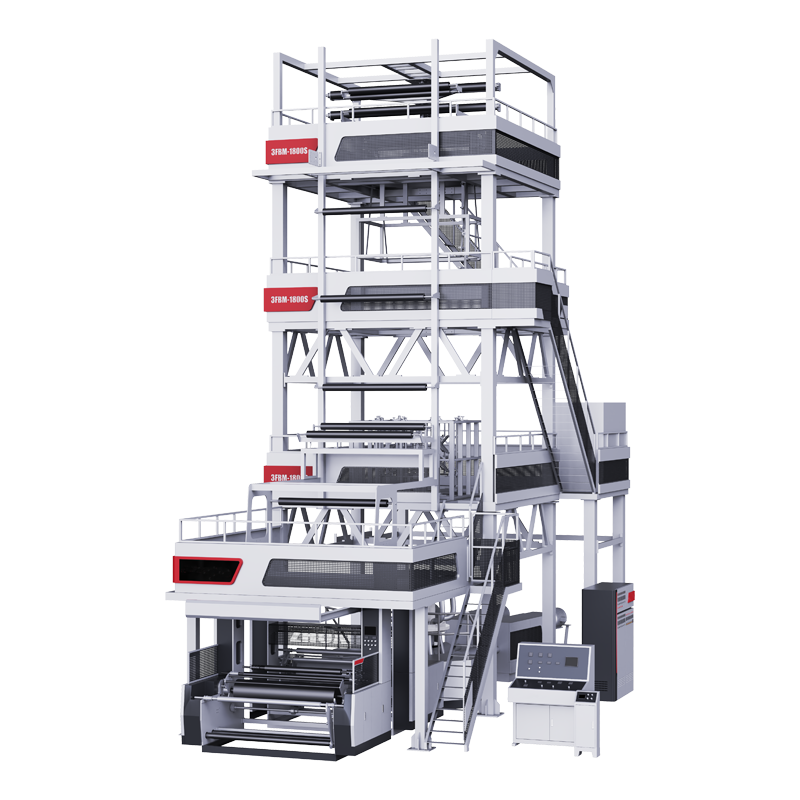

ผู้ผลิตถุงพลาสติกอุตสาหกรรมกำลังก้าวทันความต้องการที่เพิ่มขึ้น โดยผลิตถุงที่แข็งแรงสามารถรับน้ำหนักได้ระหว่าง 25 ถึง 50 กิโลกรัม ด้วยวิศวกรรมการออกแบบที่มีประสิทธิภาพ เครื่องจักรเหล่านี้โดยทั่วไปใช้เทคนิคการอัดรีดฟิล์มแบบเป่า เพื่อผลิตฟิล์มโพลีเอทิลีนหลายชั้น ที่มีความหนาประมาณ 0.3 ถึง 0.5 มิลลิเมตร ซึ่งให้ความต้านทานแรงดึงสูงกว่า 30 เมกะพาสกาล ตัวเลขตลาดดูน่าประทับใจเช่นกัน โดยเมื่อปีที่แล้วมีมูลค่ารวมทั่วโลกประมาณ 3.1 พันล้านดอลลาร์สหรัฐ และความต้องการยังคงเพิ่มขึ้นประมาณ 24% ต่อปี โดยเฉพาะจากผู้ที่ทำงานในอุตสาหกรรมด้านโลจิสติกส์และการเกษตร ระบบเครื่องจักรสมัยใหม่ส่วนใหญ่มากับเทคโนโลยีการปิดผนึกที่ขับเคลื่อนด้วยเซอร์โว ซึ่งช่วยให้รอยต่อสม่ำเสมอถึงประมาณ 98% ของเวลา ซึ่งเป็นสิ่งสำคัญมากเมื่อขนส่งสารเคมีหนักหรือจัดเก็บวัสดุก่อสร้างอย่างปลอดภัย

การใช้งานหลักในอุตสาหกรรมด้านโลจิสติกส์ การเกษตร และการก่อสร้าง

- โลจิสติกส์: ถุงจัดส่งป้องกันไฟฟ้าสถิตย์ที่ผลิตได้มากกว่า 300 หน่วยต่อเครื่องต่อวัน ช่วยลดอัตราการเกิดรูทะลุได้ 60% เมื่อเทียบกับวิธีการผลิตแบบด้วยมือ

- การเกษตร: ฟิล์มทนต่อรังสี UV จากเครื่องอัดรีดพิเศษ ช่วยปกป้องถุงบรรจุเม็ดธัญพืชขนาด 1 ตันจากการเสื่อมสภาพในภูมิอากาศร้อนชื้น

- การก่อสร้าง: เครื่องความเร็วสูงผลิต FIBCs (Flexible Intermediate Bulk Containers) ได้ 1,200–1,500 ชิ่นต่อชั่วโมง เหมาะสำหรับวัสดุกัดกร่อน เช่น ปูนซีเมนต์

การศึกษาเกี่ยวกับบรรจุภัณฑ์อุตสาหกรรมล่าสุดพบว่า 72% ของผู้ผลิตให้ความสำคัญกับเครื่องจักรที่สามารถใช้งานร่วมกับพอลิเมอร์รีไซเคิลได้ ซึ่งสอดคล้องกับข้อกำหนดด้านความยั่งยืนระดับโลกสำหรับการใช้งานหนัก

การอัดรีดฟิล์ม: รากฐานการผลิตถุงที่มีความแข็งแรงสำหรับอุตสาหกรรม

การอัดรีดฟิล์มเป่า: เหตุใดจึงครองตลาดการผลิตถุงพลาสติกสำหรับงานหนัก

พลาสติกอุตสาหกรรมประมาณ 68% ทั่วโลกมาจากการอัดรีดฟิล์มแบบเป่า เนื่องจากวิธีนี้ทำงานได้ดีกว่าเมื่อต้องการผลิตสิ่งของที่มีอายุการใช้งานยาวนานและสามารถโค้งงอได้โดยไม่แตก เทคโนโลยีนี้พื้นฐานคือการนำพอลิเอทิลีนที่หลอมละลายแล้วมาเป่าให้พองตัวเป็นรูปทรงคล้ายฟอง ซึ่งจะทำให้โมเลกุลจัดเรียงตัวในหลายทิศทางทั่วทั้งวัสดุ การจัดเรียงตัวนี้ทำให้ผลิตภัณฑ์สุดท้ายมีความทนทานต่อการฉีกขาดมากขึ้นประมาณ 40% เมื่อเทียบกับวิธีแม่พิมพ์แผ่นเรียบ แม้ว่าผลลัพธ์อาจแตกต่างกันไปตามเงื่อนไขต่างๆ อีกหนึ่งข้อดีสำคัญคือ การผลิตฟิล์มแบบเป่าสามารถสร้างท่อแบบต่อเนื่องโดยไม่มีตะเข็บ ซึ่งเป็นเหตุผลที่ผู้ผลิตจำนวนมากเลือกวิธีนี้สำหรับการใช้งานหนัก เช่น ผ้าคลุมป้องกันอาคาร หรือถุงขนาดใหญ่ที่สามารถรองรับน้ำหนักได้สูงถึง 2,000 ปอนด์

จากเม็ดเรซินพอลิเอทิลีนสู่การผลิตฟิล์มอย่างต่อเนื่อง

กระบวนการผลิตเริ่มต้นขึ้นเมื่อเม็ดเรซินโพลีเอทิลีนถูกให้ความร้อนจนอยู่ที่ประมาณ 190 ถึง 230 องศาเซลเซียส ภายในเครื่องอัดรีดแบบบาร์เรลขนาดใหญ่ที่เราทุกคนรู้จัก สกรูขัดขวางพิเศษช่วยสร้างการผสมวัสดุที่ดีขึ้น ลดเศษที่ไม่ละลายเกือบ 90 เปอร์เซ็นต์ เมื่อวัสดุละลายแล้ว โพลิเมอร์จะเคลื่อนผ่านหัวแม่พิมพ์รูปวงแหวน ซึ่งผู้ปฏิบัติงานจะปรับค่าแรงดันอากาศเพื่อควบคุมขนาดของฟองและกำหนดความหนาของฟิล์มขั้นสุดท้ายไว้ระหว่าง 80 ถึง 250 ไมครอน จากนั้นจะผ่านลูกกลิ้งทำความเย็น ซึ่งทำให้อุณหภูมิลดลงอย่างรวดเร็ว โดยมักทำงานที่ความเร็วเกิน 25 เมตรต่อนาที โรงงานส่วนใหญ่จะเดินเครื่องเหล่านี้อย่างต่อเนื่องทุกวัน เพราะบริษัทโลจิสติกส์ต้องการฟิล์มพลาสติกโดยไม่มีการหยุดชะงัก

เปรียบเทียบ HDPE, LDPE และ LLDPE เพื่อประสิทธิภาพถุงอุตสาหกรรม

| โพลีเมอร์ | ความต้านทานแรงดึง (MPa) | ความต้านทานการเจาะ | การใช้งานอุตสาหกรรมทั่วไป |

|---|---|---|---|

| HDPE | 25–32 | ปานกลาง | ถังเคมี คลุมพาเลท |

| LDPE | 8–15 | แรงสูง | แผ่นรองปลอดสารพิษสำหรับอาหาร ฟิล์มหด |

| Lldpe | 15–25 | ยอดเยี่ยม | กระสอบทราย ถุงบรรจุจำนวนมาก (FIBCs) |

HDPE เป็นที่นิยมสำหรับการใช้งานด้านการกันความชื้นเนื่องจากโครงสร้างผลึกของมัน ในขณะที่ LLDPE เหมาะอย่างยิ่งสำหรับถุงเกษตรกรรมที่ต้องการความสามารถในการยืดตัวสูง (สูงสุดถึง 300%) LLDPE ที่เร่งปฏิกิริยาด้วยเมทัลโลซีนสามารถทำให้ฟิล์มบางลงได้ถึง 15% โดยไม่ลดทอนความแข็งแรง ซึ่งช่วยเพิ่มประสิทธิภาพให้กับผู้ปฏิบัติงานเครื่องจักร

การแปรรูปฟิล์มเป็นถุงอุตสาหกรรมที่ทนทาน: การปิดผนึก การตัด และระบบอัตโนมัติ

เทคนิคการตัดอย่างแม่นยำและการปิดผนึกที่มีความแข็งแรงสูงสำหรับถุงที่ต้องรับน้ำหนัก

ในสภาพแวดล้อมอุตสาหกรรม เครื่องจักรจะเปลี่ยนฟิล์มม้วนต่อเนื่องให้กลายเป็นถุงที่ทนทาน โดยผ่านกระบวนการตัดและปิดผนึกที่ทำงานแบบซิงโครไนซ์ มีดตัดที่ควบคุมด้วยเซอร์โวสามารถรักษาระดับความแม่นยำในช่วงบวกหรือลบ 0.5 มิลลิเมตร สำหรับการวัดความกว้าง ซึ่งเป็นสิ่งจำเป็นอย่างยิ่งต่อการได้ขนาด FIBC ที่ถูกต้อง สำหรับการปิดผนึกด้วยความร้อน ระบบส่วนใหญ่ใช้แท่งทำความร้อนแบบหลายขั้นตอนที่ทำงานที่อุณหภูมิระหว่าง 150 องศาเซลเซียส ถึง 220 องศาเซลเซียส อุณหภูมิเหล่านี้ทำให้เกิดรอยต่อที่มีค่าความแข็งแรงเกินกว่า 35 นิวตันต่อตารางมิลลิเมตร ทั้งในวัสดุ HDPE และพอลิโพรพิลีน ความแข็งแรงดังกล่าวทำให้ถุงสามารถรองรับน้ำหนักแบบพลวัตที่ใกล้เคียงกับ 2,000 ปอนด์โดยไม่เกิดความเสียหาย อีกข้อดีหนึ่งคือ รูปแบบการตัดแบบออฟเซ็ต ซึ่งช่วยลดวัสดุที่สูญเปล่าเมื่อเทียบกับวิธีการตัดแบบดั้งเดิมที่ทำด้วยมือ รายงานจากอุตสาหกรรมระบุว่า วิธีนี้สามารถประหยัดต้นทุนวัสดุได้ประมาณ 15% ทำให้เป็นทางเลือกที่ชาญฉลาดสำหรับผู้ผลิตที่ต้องการเพิ่มประสิทธิภาพกระบวนการผลิต ในขณะที่ยังคงรักษามาตรฐานด้านคุณภาพไว้

เทคโนโลยีการปิดผนึกด้วยความร้อนและคลื่นอัลตราโซนิกขั้นสูงเพื่อความแข็งแรงของโครงสร้าง

ระบบสมัยใหม่ใช้เทคโนโลยีการปิดผนึกสองแบบ:

- การปิดผนึกแบบพัลส์ สำหรับฟิล์มที่มีความหนาต่างกัน (80–250 ไมครอน)

- การเชื่อมด้วยคลื่นอัลตราโซนิก สำหรับวัสดุแบบลามิเนตที่เป็นเกราะกันความชื้น

การศึกษาด้านการยึดเกาะของพอลิเมอร์ในปี 2024 แสดงให้เห็นว่าระบบอัลตราโซนิกสามารถปรับปรุงความสม่ำเสมอของการปิดผนึกได้ถึง 40% ในสภาพแวดล้อมที่มีความชื้นสูง ซึ่งพบได้บ่อยในการจัดเก็บสินค้าเกษตร อุปกรณ์หัวปิดผนึกแบบข้ามเส้นโค้งสามารถรักษาระดับความสมบูรณ์ได้ถึง 98% แม้เมื่อใช้ส่วนผสมเรซินรีไซเคิลที่มีของเสียจากกระบวนการผลิตหลังอุตสาหกรรมได้ถึง 30%

หน่วยแปลงอัตโนมัติที่รองรับการผลิตอย่างรวดเร็วและสม่ำเสมอ

เครื่องทำถุงพลาสติกแบบครบวงจรที่รวมกระบวนการพับ ปิดผนึก และตัดไว้ในสายการผลิตเดียวที่ยาว 25 เมตร สามารถผลิตได้สูงสุดถึง 240 ใบต่อนาที ระบบตรวจภาพด้วยกล้องอัจฉริยะตรวจสอบพารามิเตอร์คุณภาพ 18 รายการต่อถุง รวมถึง:

| พารามิเตอร์ | ความคลาดเคลื่อน | การลดอัตราการปฏิเสธสินค้า |

|---|---|---|

| ความกว้างการซีล | ±0.2 มม. | 62% |

| การจัดแนวที่จับ | <1° การเบี่ยงเบนเชิงมุม | 57% |

ระบบอัตโนมัตินี้ช่วยลดต้นทุนแรงงานได้ 18.70 ดอลลาร์สหรัฐต่อถุงจำนวน 1,000 ใบ และรักษาระดับอัตราการบกพร่องให้ต่ำกว่า 0.3% ในการผลิตถุงสำหรับงานก่อสร้าง

การประกันคุณภาพ: การทดสอบวัสดุและโครงสร้างเพื่อความน่าเชื่อถือในอุตสาหกรรม

การรับรองความหนาอย่างสม่ำเสมอและความแข็งแรงดึงของฟิล์ม PE และ PP

การตรวจสอบด้วยเลเซอร์รับประกันความแม่นยำของความหนาฟิล์มภายใน ±0.005 มม. – สิ่งสำคัญสำหรับถุงที่รองรับน้ำหนักเกิน 2,500 ปอนด์ – เป็นไปตามมาตรฐาน ASTM D882-18 เครื่องทดสอบแรงดึงแบบอัตโนมัติตรวจสอบการยืดตัว (300–600%) และความต้านทานการฉีกขาด (สูงสุด 40 นิวตัน/มม.²) เพื่อให้มั่นใจว่าเป็นไปตามข้อกำหนด ISO 527-3 สำหรับถุงชนิดหนัก

ขั้นตอนการทดสอบมาตรฐานสำหรับถุง FIBC และถุงขนส่งจำนวนมาก

สมาคมระหว่างประเทศเพื่อการขนส่งที่ปลอดภัย (ISTA) กำหนดให้มีการทดสอบ 7 ขั้นตอนสำหรับถุง FIBC ซึ่งรวมถึง:

- การทดสอบการสั่นสะเทือน : การจำลองวงจรการขนส่งระยะทาง 1,500 ไมล์

- การกดทับซ้อนกัน : อัตราส่วนความปลอดภัย 6:1 สำหรับพาเลทที่เรียงซ้อนสูง 8 เมตร

- ความต้านทานการเสื่อมสภาพจากแสง UV : การทดสอบสภาพอากาศเร่งรัดเป็นเวลา 2,000 ชั่วโมง

ขั้นตอนเหล่านี้ช่วยลดอัตราการเกิดข้อผิดพลาดในสนามจริงลง 62% เมื่อเทียบกับทางเลือกที่ไม่ได้ผ่านการทดสอบ (ISTA 2022)

การสร้างสมดุลระหว่างประสิทธิภาพด้านต้นทุนกับความทนทานระยะยาวในงานอุตสาหกรรม

ผู้ผลิตใช้การวิเคราะห์องค์ประกอบจำกัด (FEA) เพื่อเพิ่มประสิทธิภาพการใช้วัสดุ ซึ่งช่วยลดการใช้พอลิเอทิลีนลง 18% ขณะที่ยังคงรักษากำลังระเบิดไว้เหนือ 45 กิโลปาสกาล ตามรายงานการศึกษาประสิทธิภาพการบรรจุภัณฑ์ปี 2023 สิ่งนี้ช่วยลดต้นทุนต่อหน่วยลง 0.12 ดอลลาร์สหรัฐ และยืดอายุการใช้งานเพิ่มขึ้นอีก 30–40 รอบการโหลดในสภาวะการทำเหมืองที่มีการกัดกร่อน

นวัตกรรมที่ขับเคลื่อนอนาคตของเครื่องจักรผลิตถุงพลาสติก

เซนเซอร์อัจฉริยะและการตรวจสอบที่ขับเคลื่อนด้วยปัญญาประดิษฐ์สำหรับการควบคุมคุณภาพแบบเรียลไทม์

เซนเซอร์อัจฉริยะรุ่นล่าสุดที่ผสานกับระบบตรวจสอบด้วยปัญญาประดิษฐ์สามารถตรวจจับข้อบกพร่องได้ด้วยความแม่นยำประมาณ 98.5% พวกมันสามารถตรวจจับการเปลี่ยนแปลงเล็กๆ น้อยๆ ของความหนาฟิล์มได้ละเอียดถึงประมาณ 0.005 มม. และตรวจสอบความแข็งแรงของรอยต่อระหว่างกระบวนการผลิตได้แบบเรียลไทม์ เมื่อเทียบกับวิธีการเดิมที่ทำด้วยมือ ระบบนี้ช่วยลดวัสดุที่สูญเสียไปได้ประมาณ 22% ซึ่งถือว่าน่าประทับใจมาก สิ่งที่ทำให้ระบบเหล่านี้ดียิ่งขึ้นไปอีกคือความสามารถในการปรับตัวเองโดยอัตโนมัติเมื่อมีการเปลี่ยนแปลงของความหนืดของเรซิน ซึ่งหมายความว่าผู้ผลิตจะได้ผลลัพธ์ที่สม่ำเสมอไม่ว่าจะทำงานกับ HDPE ทั่วไป หรือส่วนผสมของวัสดุรีไซเคิลที่มีความซับซ้อน ซึ่งเป็นสิ่งที่บริษัทจำนวนมากกำลังพยายามนำเข้ามาใช้ในกระบวนการผลิตในปัจจุบัน

ระบบอัดรีดที่ประหยัดพลังงาน ช่วยลดต้นทุนการดำเนินงาน

หน่วยผลักดันรุ่นใหม่ใช้พลังงานน้อยกว่า 18% ต่อกิโลกรัมของฟิล์มที่ผลิต ความก้าวหน้าเหล่านี้ตรงกับมาตรฐานการออกแบบสิ่งแวดล้อมของสหภาพยุโรปปี 2024 และลดค่าพลังงานลง 12.60 ดอลลาร์ต่อชั่วโมงการผลิต ทั้งหมดนี้โดยยังคงการผ่านมากกว่า 220 กิโลกรัม/ชั่วโมงสําหรับหนัง PE ระดับอุตสาหกรรม

การบูรณาการ IoT ทําให้การบํารุงรักษาแบบคาดการณ์ในสายการผลิต

เครื่องจักรที่เชื่อมต่อกันส่งข้อมูลการทํางานไปยังดัสบอร์ดกลาง ทํานายความผิดพลาดของหักก่อน 72 ชั่วโมง ด้วยความแม่นยํา 89% แนวทาง IoT นี้ได้ลดเวลาหยุดทํางานที่ไม่ได้วางแผนลงถึง 41% ในอุปกรณ์ที่มีปริมาณสูง โดยพิจารณาจากการตรวจสอบการผลิตในศูนย์ผลิตอาเซียน

ความก้าวหน้าที่ยั่งยืน: วัสดุที่สามารถนําไปนํากลับไปใช้ใหม่ และการผลิตแบบปิดวงจร

ระบบชั้นนำในปัจจุบันสามารถแปรรูปส่วนผสมโพลีโอเลฟินรีไซเคิลที่มีส่วนประกอบหลังการบริโภค (post-consumer content) 35–50% โดยไม่ลดทอนความแข็งแรงด้านแรงดึง การระบายความร้อนด้วยระบบน้ำแบบวงจรปิดและระบบกาวปราศจากตัวทำละลายช่วยยกระดับประสิทธิภาพด้านสิ่งแวดล้อม จนสามารถฟื้นฟูทรัพยากรได้สูงถึง 82% ในโครงการนำร่องที่สอดคล้องกับเป้าหมายเศรษฐกิจหมุนเวียนในปี 2025

ส่วน FAQ

การอัดรีดฟิล์มแบบเป่าคืออะไร

การอัดขึ้นรูปฟิล์มแบบเป่า (Blown film extrusion) เป็นกระบวนการผลิตที่ใช้พอลิเอทิลีนที่หลอมเหลวแล้วพองให้เป็นรูปทรงฟองอากาศ ซึ่งจะทำให้โมเลกุลจัดเรียงตัวในหลายทิศทางในผลิตภัณฑ์สำเร็จรูป ส่งผลให้ผลิตภัณฑ์มีความแข็งแรงมากขึ้น

เครื่องผลิตถุงพลาสติกมีส่วนช่วยด้านความยั่งยืนอย่างไร?

เครื่องจักรรุ่นใหม่ในปัจจุบันรองรับพอลิเมอร์รีไซเคิล และมีการใช้กระบวนการผลิตแบบวงจรปิด ซึ่งช่วยเพิ่มประสิทธิภาพการใช้วัสดุและส่งเสริมการฟื้นฟูทรัพยากร พร้อมทั้งสอดคล้องกับข้อกำหนดด้านความยั่งยืนระดับโลก

FIBCs คืออะไร?

FIBCs หรือ Flexible Intermediate Bulk Containers เป็นถุงขนาดใหญ่ที่ออกแบบมาเพื่อรองรับวัสดุจำนวนมาก เช่น ข้าว ธัญพืช ทราย หรือปูนซีเมนต์ โดยทั่วไปจะใช้กันอย่างแพร่หลายในอุตสาหกรรมด้านโลจิสติกส์และก่อสร้าง