Како машине за прављење пластичних кеса испуњавају захтеве индустријског паковања

Кључна улога машина за прављење пластичних кеса у паковању напредног капацитета

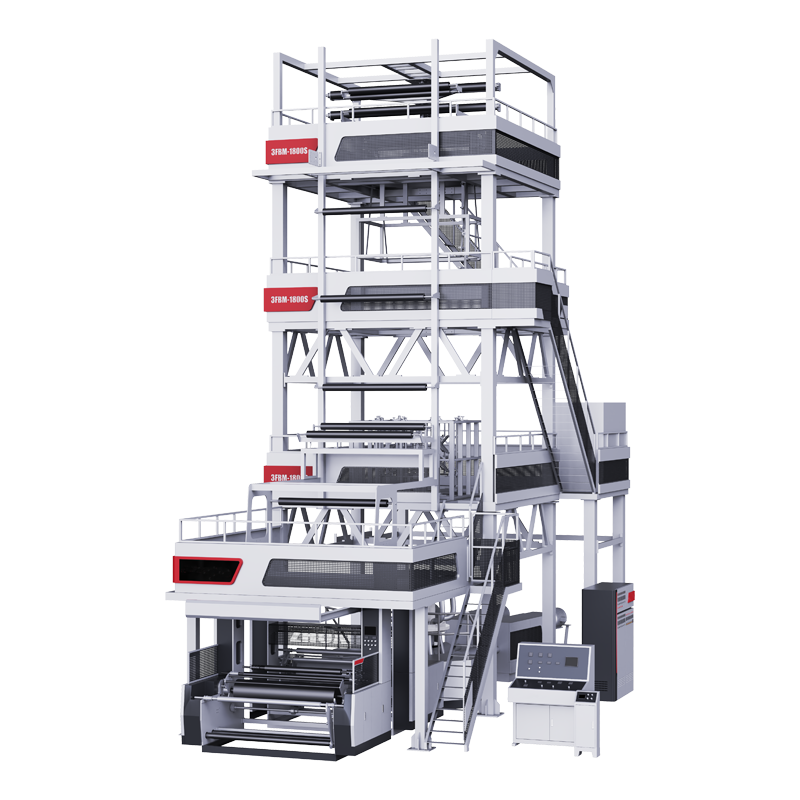

Proizvođači industrijskih kesica od plastike prate rastuće potrebe tako što proizvode čvrste kese koje mogu izdržati težine od 25 do 50 kilograma, zahvaljujući prilično dobrom inženjerskom radu. Ove mašine uglavnom koriste tehnologiju ekstruzije naduvavanjem kako bi proizvele višeslojne polietilenske folije debljine oko 0,3 do 0,5 milimetara, što im daje zateznu čvrstoću veću od 30 MPa. Tržišni brojevi takođe izgledaju impresivno, dostigavši prošle godine globalno oko 3,1 milijarde dolara, dok je potražnja nastavila da raste otprilike 24% godišnje, posebno među korisnicima u logističkoj i poljoprivrednoj industriji. Većina savremenih uređaja opremljena je tehnologijom servoupravljanog zavarivanja koja osigurava konzistentnost šavova u oko 98% slučajeva, što je vrlo važno pri transportu teških hemikalija ili bezbednom skladištenju građevinskih materijala.

Ključne primene u logističkoj, poljoprivrednoj i građevinskoj industriji

- Logistika: Anti-statichke kesе za kurirske usluge, proizvedene u količini od preko 300 jedinica dnevno po mašini, smanjuju stopu probijanja za 60% u poređenju sa ručnim metodama

- Poljoprivreda: Filmove otporne na UV zrake, proizvedene na specijalizovanim ekstrudima, štite vreće za žito od po jedan tonu od degradacije u tropskim klimama

- Изградња: Visokobrzinske mašine proizvode 1.200–1.500 FIBCs (Fleksibilne kontejnere srednje zapremine) na sat, prilagođene abrazivnim materijalima poput cementa

Nedavna industrijska studija o ambalaži pokazala je da 72% proizvođača sada daje prednost mašinama kompatibilnim sa recikliranim polimerima, u skladu sa globalnim zahtevima o održivosti za upotrebu u teškim uslovima

Ekstruzija folije: Osnova proizvodnje jakih kesа za industrijsku upotrebu

Ekstruzija naduvane folije: Zašto dominira proizvodnjom jakih plastičnih kesа

Око 68% свих индустријских пластичних кеса у свету потиче из екструзије пуханих филмова, јер ова метода једноставно боље функционише када је у питању производња производа који дуже трају и савијају се без ломљења. Техника у основи узима врућу растопљену полиетиленску масу и пуше у облику мехуре, што поравнава молекуле у више правца кроз материјал. Ово поравнање заправо чини коначни производ отприлике 40% отпорнијим на раздирање у односу на оно што добијамо код равних калупа, мада се резултати могу разликовати у зависности од услова. Још једна велика предност је то што пухани филм ствара непрекидне цеви без шавова, због чега многи произвођачи преферирају ову методу за намене великог оптерећења, као што су заштитни покривачи за зграде или огромне кесе за складиштење које могу да издрже до 2000 фунти терета.

Од пелета полиетиленског смола до непрекидне производње филма

Процес производње почиње када се пелети полиетиленске смоле загреју на око 190 до 230 степени Целзијуса у оним великим екструдерским цевима о којима сви знамо. Посебни баријерни вијци помажу у стварању боље мешавине материјала, смањујући оне досадне нерастопљене делове за чак 90 и више процената. Када се полимер растопи, он пролази кроз ове прстенасте филмиере, где радници подешавају ниво ваздушног притиска да би контролисали величину мехурова и одредили коначну дебљину филма између 80 и можда 250 микрона. Након тога следе хладњачке ваљци који све брзо хладе, често са брзином преко 25 метара у минути. Већина фабрика ове машине држи у раду непрестано, дан за днем, јер логистичким компанијама пластични филмови требају без прекида.

Упоређење HDPE, LDPE и LLDPE за перформансе индустријских врећа

| Polimer | Čvrstoća na zatezanje (MPa) | Opornost protiv probova | Уобичајене индустријске примене |

|---|---|---|---|

| HDPE | 25–32 | Умерено | Хемијски бочићи, покривачи за палете |

| LDPE | 8–15 | Visok | Фолије за храну, термо-скупљајућа фолија |

| LLDPE | 15–25 | Izuzetna | Вреће са песком, FIBCs (вреће за расуте материјале) |

HDPE је предодабрани за примену као баријера против влаге због свог кристалног структурног склопа, док LLDPE истиче у пољопривредним врећама којима је потребна велика растегљивост (до 300%). LLDPE са металоценским катализатором омогућава филмове танје за 15% без губитка чврстоће – што побољшава ефикасност за раднике на машинама.

Претварање филма у издржљиве индустријске вреће: запечативање, резање и аутоматизација

Технике прецизног резања и високотрајног запечативања за вреће намењене превозу терета

У индустријским условима, машине трансформишу непрекидне ролне филма у издржљиве вреће кроз синхронизоване операције резања и запечативања. Серво-управљача оштрица одржава тачност у опсегу плус минус 0,5 мм у погледу мерења ширине, што је од суштинског значаја за исправне димензије FIBC врећа. За термичко запечативање, већина система користи вишестепене летвице које раде на температурама између 150 степени Целзијуса и 220 степени Целзијуса. Ове температуре производе шавове чија чврстоћа прелази 35 Њутна по квадратном милиметру како за HDPE тако и за полипропилен материјале. Таква чврстоћа осигурава да вреће могу да поднесу динамичке оптерећења која прилазе 2.000 фунти без квара. Друга предност долази од помакнутих шема резања које смањују губитак материјала у поређењу са традиционалним ручним методама. Извештаји из индустрије указују да овај приступ уштеди обично око 15% трошкова материјала, чинећи га паметним избором за произвођаче који желе да оптимизују своје производне процесе, истовремено одржавајући стандарде квалитета.

Напредне термалне и ултразвучне технологије запечативања за структурну целину

Савремени системи користе двоструке технологије запечативања:

- Импулсно запушавање за филмове променљиве дебљине (80–250 микрона)

- Ултразвучно спајање за ламиниране материјале са баријером против влаге

Истраживање из 2024. године о прилијегању полимера показало је да ултразвучни системи побољшавају конзистентност запечативања за 40% у влажним условима карактеристичним за пољопривредно складиштење. Главе за запечативање по контури одржавају 98% целине чак и код смеша рециклираног жбучевине који садрже до 30% отпада из индустријске производње.

Аутоматизовани конверзиони системи који омогућавају брз рад и сталан исход

Интегрисани једнокомплетни машини за прављење пластичних кеса комбинују преклањање, запечативање и резање у једној линији дужине 25 метара, производећи до 240 кеса у минути. Системи машинског виђења проверавају 18 параметара квалитета по кеси, укључујући:

| Parametar | Tolerancija | Смањење стопе одбијања |

|---|---|---|

| Širina sigiliranja | ±0,2 mm | 62% |

| Поравнање ручки | <1° угаоно померање | 57% |

Ова аутоматизација смањује трошкове радне снаге за 18,70 долара по 1.000 врећа и одржава стопу мане испод 0,3% у производњи грађевинских врећа.

Контрола квалитета: Тестирање материјала и конструкција ради индустријске поузданости

Обезбеђивање једнолике дебљине и чврстоће на истезање код PE и PP фолија

Мониторинг вођен ласером осигурава тачност дебљине фолије у оквиру ±0,005 mm – критично за вреће које подносе преко 2.500 фунти – и испуњава стандарде ASTM D882-18. Аутоматски тестери чврстоће проверавају издужење (300–600%) и отпорност на раздирање (до 40 N/mm²), обезбеђујући усклађеност са ISO 527-3 протоколима за теретне вреће.

Стандардизовани протоколи тестирања за FIBC и вреће за транспорт у балкама

Међународна асоцијација за безбедну транспортну испоруку (ISTA) захтева седмостепено тестирање FIBC-а, укључујући:

- Testiranje vibracija : Симулација транспортних циклуса од 1.500 миља

- Компресија сложених натоварених палета : Коефицијент сигурности 6:1 за натоварене палете високе 8 метара

- Otpornost na UV degradaciju : 2.000 sati ubrzanih testova vremenskih uslova

Ovi postupci smanjuju stopu kvarova u praksi za 62% u odnosu na neispitane alternative (ISTA 2022).

Ravnoteža između ekonomičnosti i dugotrajne izdržljivosti u industrijskim primenama

Proizvođači koriste analizu konačnih elemenata (FEA) kako bi optimizovali upotrebu materijala, smanjivši potrošnju polietilena za 18% uz održavanje čvrstoće pri pucanju iznad 45 kPa. Prema istraživanju iz 2023. godine o efikasnosti pakovanja, ovo smanjuje troškove po jedinici za 0,12 USD i produžava vek trajanja za 30–40 ciklusa opterećenja u abrazivnim uslovima rudarstva.

Inovacije koje pokreću budućnost mašina za proizvodnju plastičnih kesa

Pametni senzori i nadzor zasnovan na veštačkoj inteligenciji za kontrolu kvaliteta u realnom vremenu

Најновији интелигентни сензори у комбинацији са надзором вештачке интелигенције могу да пронађу дефекте са тачношћу од око 98,5%. Они су у стању да открију врло мале промене дебљине филма до око 0,005 mm и провере чврстоћу шава током производње. У поређењу са ручним поступцима који су некада били у употреби, ови системи смањују потрошњу материјала за грубо 22%. Прилично импресивне ствари. Што их чини још бољим јесте њихова способност аутоматске прилагодбе при променама вискозности смоле. То значи да произвођачи добијају конзистентне резултате било да раде са обичним HDPE-ом или са оним компликованијим блендовима рециклираног материјала које све више компанија покушава да уведе у своје операције.

Енергетски ефикасни системи екструзије за смањење оперативних трошкова

Jedinice za ekstruziju sledeće generacije troše 18% manje energije po kilogramu proizvedene folije, zahvaljujući optimizovanim konstrukcijama vretena i servo motorima. Ova poboljšanja prate evropske standarde za ekološki dizajn iz 2024. godine i smanjuju troškove energije za 12,60 USD po satu rada, uz održavanje protoka većeg od 220 kg/h za PE folije industrijskog kvaliteta.

Integracija IoT-a koja omogućava prediktivno održavanje u linijama proizvodnje

Povezane mašine prenose podatke o radu na centralizovane tablice, predviđajući kvarove ležajeva 72 sata unapred sa tačnošću od 89%. Ovaj IoT pristup smanjio je neplanirani prestanak rada za 41% u pogonima sa velikim obimom proizvodnje, na osnovu revizija proizvodnje u azijskim industrijskim centrima.

Удаљи напредак: рециклирани материјали и производња у затвореном циклусу

Водећи системи тренутно прерашавају рециклиране блендове полиолефина са 35–50% материјала након употребе, без смањења чврстоће на затег. Системи затвореног циклуса за хлађење водом и лепкови без отапача побољшавају еколошка својства, остварујући стопу рекуперације ресурса од 82% у пилот пројектима у складу са циљевима кругообразне привреде за 2025. годину.

FAQ Sekcija

Šta je ekstruzija folije sa nadimanjem?

Екструзија бланко филма је процес производње код кога се растопљени полиетилен надувава у облику мехура, чиме се постиже вишенаправна молекулска поравнатост у коначном производу, што побољшава његову чврстоћу.

Како машине за прављење пластичних кеса доприносе одрживости?

Савремене машине тренутно подржавају рециклиране полимере и укључују производне процесе затвореног циклуса који оптимизују употребу материјала и побољшавају рекуперацију ресурса, у складу са глобалним захтевима за одрживост.

Шта су FIBCs?

FIBCs, или Fleksibilni srednji rasuti kontejneri, su velike vreće dizajnirane da drže teške rasute materijale kao što su žita, pesak ili cement. Često se koriste u logističkoj i građevinskoj industriji.

Садржај

- Ekstruzija folije: Osnova proizvodnje jakih kesа za industrijsku upotrebu

- Претварање филма у издржљиве индустријске вреће: запечативање, резање и аутоматизација

- Контрола квалитета: Тестирање материјала и конструкција ради индустријске поузданости

-

Inovacije koje pokreću budućnost mašina za proizvodnju plastičnih kesa

- Pametni senzori i nadzor zasnovan na veštačkoj inteligenciji za kontrolu kvaliteta u realnom vremenu

- Енергетски ефикасни системи екструзије за смањење оперативних трошкова

- Integracija IoT-a koja omogućava prediktivno održavanje u linijama proizvodnje

- Удаљи напредак: рециклирани материјали и производња у затвореном циклусу

- FAQ Sekcija