Ako stroje na výrobu plastových tašiek spĺňajú požiadavky priemyselného balenia

Kľúčová úloha strojov na výrobu plastových tašiek vo vysokopevnostnom balení

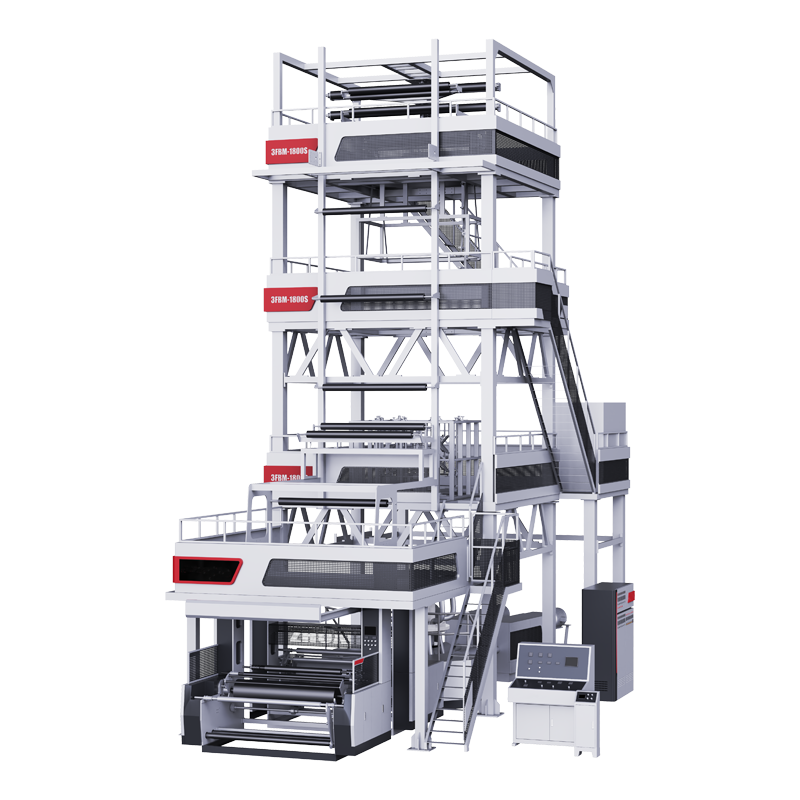

Výrobcovia priemyselných plastových vreciek vyhovujú rastúcim potrebám tým, že vyrábajú pevné vrecká schopné uniesť hmotnosti od 25 do 50 kilogramov, čo je vďaka pomerne dobrému inžinierskemu prístupu. Tieto stroje zvyčajne využívajú techniku extrúzie fólie s nafukovaním na výrobu viacvrstvových polyetylénových fólií hrúbky približne 0,3 až 0,5 milimetra, čo im poskytuje pevnosť v ťahu dobre nad 30 MPa. Trhové údaje vyzerajú tiež pôsobivo, vlani dosiahli globálne hodnotu približne 3,1 miliardy USD, pričom dopyt stúpal približne o 24 % ročne, najmä zo strany odvetví logistiky a poľnohospodárstva. Väčšina moderných zariadení je vybavená tesniacou technológiou s pohonmi servo, ktorá zabezpečuje konzistentnosť švov približne v 98 % prípadov, čo je veľmi dôležité pri preprave ťažkých chemikálií alebo bezpečnom skladovaní stavebných materiálov.

Kľúčové aplikácie v odvetviach logistiky, poľnohospodárstva a stavebníctva

- Logistika: Antistatické balíkovacie vrecia vyrobené vo výkone viac ako 300 kusov za deň na jednom stroji znižujú pravdepodobnosť prepichnutia o 60 % oproti manuálnym metódam

- Poľnohospodárstvo: Filmy odolné voči UV žiareniu z vysokoprúdejnych extrudérov chránia vrecia s obilím s objemom 1 tóna pred degradáciou v trópnych podmienkach

- Výstavba: Vysokorýchlostné stroje vyrábajú 1 200 – 1 500 FIBC (Flexible Intermediate Bulk Containers) za hodinu, špecificky prispôsobené pre abrazívne materiály ako je cement

Nedávne priemyselné štúdium o baleniach zistilo, že 72 % výrobcov dnes uprednostňuje stroje kompatibilné s recyklovanými polymérmi, čo súladu so globálnymi cieľmi udržateľnosti pre použitie pri ťažkých aplikáciách

Extrúzia fólie: Základ výroby priemyselných vreckov s vysokou pevnosťou

Fúkaná extrúzia fólie: Prečo dominuje výrobe plastových vriec s vysokou pevnosťou

Približne 68 % všetkých priemyselných plastových vreciek po celom svete pochádza z fólie tvarovanej fúkaním, pretože táto metóda je jednoducho efektívnejšia, keď ide o výrobu výrobkov, ktoré sú trvácnejšie a pritom sa dajú ohýbať bez roztrhnutia. Táto technika v podstate berie horúci roztavený polyetylén a vyfukuje ho do tvaru bubliny, čo zarovnáva molekuly vo viacerých smeroch cez materiál. Toto zarovnanie v skutočnosti urobí konečný výrobok približne o 40 % odolnejší voči trhaniu v porovnaní s výsledkami dosiahnutými metodou plochého diesu, hoci výsledky môžu v závislosti od podmienok kolísať. Ďalšou veľkou výhodou je, že fúkaná fólia vytvára nepretržité rúrky bez švov, a preto ju mnohé výrobné spoločnosti uprednostňujú pri náročných aplikáciách, ako sú ochranné plachty pre budovy alebo tie obrovské vrecia na sypké látky, ktoré unesú až 2000 libier tovaru.

Z granúl polyetylénu po nepretržitú výrobu fólie

Výrobný proces začína, keď sa granule polyetylénového živicu zohrejú na približne 190 až 230 stupňov Celzia vo vnútri tých veľkých extrudérov s valcom, o ktorých všetci vieme. Špeciálne bariérové skrutky pomáhajú dosiahnuť lepšie zmiešanie materiálov, čím sa zníži počet tých otravných neztavených častíc takmer o 90 percent. Po roztavení polymér prechádza cez tieto kruhové výlisky, kde operátori upravujú nastavenia tlaku vzduchu, aby kontrolovali, ako veľké sa stanú bubliny, a nastavia konečnú hrúbku fólie niekde medzi 80 a možno 250 mikrónmi. Potom nasledujú chladiace valce, ktoré všetko rýchlo ochladia, pričom bežne bežia rýchlosťou vyše 25 metrov za minútu. Väčšina závodov udržiava tieto stroje v prevádzke nepretržite deň po dni, pretože logistické spoločnosti potrebujú svoje plastové fólie bez prerušenia.

Porovnanie HDPE, LDPE a LLDPE z hľadiska výkonu priemyselných vriec

| Polymer | Pevnosť na trhnutie (MPa) | Odolnosť proti prepichnutiu | Bežné priemyselné aplikácie |

|---|---|---|---|

| HDPE | 25–32 | Mierne | Chemické bubny, ochranné fólie na palety |

| LDPE | 8–15 | Ťahové | Potravinársky certifikované obaly, smršťovacie fólie |

| LLDPE | 15–25 | Vyjímka | Pytle s pieskom, FIBCs (veľkoobjemové vrecia) |

HDPE je uprednostňovaný pre aplikácie bariéry voči vlhkosti v dôsledku svojej kryštalickej štruktúry, zatiaľ čo LLDPE sa vyznačuje pri poľnohospodárskych vreckách vyžadujúcich vysokú schopnosť predĺženia (až 300 %). LLDPE s katalyzátorom na báze metallocénu umožňuje o 15 % tenšie fólie bez straty pevnosti – zvyšuje efektivitu pre obsluhu strojov.

Pretváranie fólie na odolné priemyselné vrecká: tesnenie, strihanie a automatizácia

Presné strihanie a techniky vysokopevnostného tesnenia pre nosné vrecká

V priemyselných podmienkach stroje transformujú nepretržité zväzky fólie na odolné vrecia prostredníctvom synchronizovaných operácií strihania a zatvárania. Servoriadené nože udržiavajú presnosť v rozsahu plus alebo mínus 0,5 mm pokiaľ ide o šírkové merania, čo je nevyhnutné pre správne rozmery FIBC vriec. Pri tepelnom zatváraní väčšina systémov používa viacstupňové lišty pracujúce v rozmedzí medzi 150 stupňami Celzia a 220 stupňami Celzia. Tieto teploty vytvárajú zvarové spoje s pevnosťou vyššou ako 35 Newtonov na štvorcový milimeter pre materiály HDPE aj polypropylén. Takáto pevnosť zabezpečuje, že vrecia dokážu odolať dynamickým zaťaženiam blížiacim sa 2 000 liber bez poruchy. Ďalšou výhodou sú posunuté vzory strihania, ktoré znižujú množstvo odpadu v porovnaní s tradičnými ručnými metódami. Podľa priemyselných správ tento prístup zvyčajne ušetrí približne 15 % nákladov na materiál, čo ho robí rozumnou voľbou pre výrobcov, ktorí hľadajú optimalizáciu svojich výrobných procesov pri zachovaní kvalitných noriem.

Pokročilé technológie tepelného a ultrazvukového zvárania pre štrukturálnu celistvosť

Moderné systémy využívajú dve technológie zvárania:

- Impulzné uzatváranie pre fólie s premennou hrúbkou (80–250 mikrónov)

- Ultrazvukové zváranie pre laminované materiály s bariérou voči vlhkosti

Štúdia z roku 2024 o adhézii polymérov ukázala, že ultrazvukové systémy zvyšujú konzistenciu zvarov o 40 % vo vlhkých prostrediach typických pre poľnohospodársku skladovaciu prevádzku. Zváracie hlavy s krížovým profilom udržiavajú 98 % celistvosti aj pri zmesiach recyklovaných živíc obsahujúcich až 30 % priemyselného odpadu.

Automatizované konverzné jednotky umožňujúce vysokorýchlostnú a konzistentnú produkciu

Integrované všetko-v-jednom stroje na výrobu plastových vriec kombinujú skladanie, zváranie a strihanie v jednom 25-metrovom rade a vyrábajú až 240 vriec za minútu. Systémy strojového videnia kontrolujú 18 parametrov kvality každého vreca vrátane:

| Parameter | Tolerancia | Zníženie miery odmietnutia |

|---|---|---|

| Šírka pečiatky | ±0,2 mm | 62% |

| Zarovnanie rukoväti | <1° uhlový posun | 57% |

Táto automatizácia zníži pracovné náklady o 18,70 USD na každých 1 000 vriec a udržiava mieru chýb pod 0,3 % pri výrobe stavebných vriec.

Zabezpečenie kvality: Testovanie materiálov a štruktúr pre priemyselnú spoľahlivosť

Zabezpečenie rovnomernej hrúbky a pevnosti v ťahu pri fóliách z PE a PP

Monitorovanie pomocou laseru zaisťuje presnosť hrúbky fólie v rozmedzí ±0,005 mm – čo je kritické pre vrecia vydržiace viac ako 2 500 lbs – a splnenie noriem ASTM D882-18. Automatické zariadenia na skúšanie ťahom overujú predĺženie (300–600 %) a odolnosť voči trhaniu (až 40 N/mm²), čím zabezpečujú dodržanie protokolov ISO 527-3 pre ťažké vrecia.

Štandardizované testovacie protokoly pre FIBCs a vrecia na sypké materiály

Medzinárodná asociácia pre bezpečný transport (ISTA) vyžaduje sedemstupňové testovanie FIBCs, vrátane:

- Testovanie vibrácií : Simulácia dopravných cyklov na vzdialenosť 1 500 míľ

- Kompresia skladovaním : Bezpečnostný faktor 6:1 pre paletizované náklady vysoké 8 metrov

- Odolnosť voči UV degradácii : 2 000-hodinové zrýchlené skúšky poveternostnej odolnosti

Tieto postupy znížia mieru porúch v teréne o 62 % oproti netestovaným alternatívam (ISTA 2022).

Vyváženie nákladovej efektívnosti a dlhodobej trvanlivosti pri priemyselných aplikáciách

Výrobcovia používajú metódu konečných prvkov (FEA) na optimalizáciu spotreby materiálu, čím znížia spotrebu polyetylénu o 18 % a zároveň udržia pevnosť pri trhacom prekročení nad 45 kPa. Podľa štúdie z roku 2023 o účinnosti balenia sa tak znížia jednotkové náklady o 0,12 USD a predĺži sa životnosť o 30–40 cyklov zaťažovania v abrazívnych podmienkach ťažby.

Inovácie, ktoré urýchľujú budúcnosť strojov na výrobu plastových vreciek

Inteligentné snímače a monitorovanie s využitím umelej inteligencie pre reálny kontrolu kvality

Najnovšie inteligentné snímače v kombinácii s monitorovaním pomocou umelej inteligencie dokážu odchýlky zistiť s približne 98,5 % presnosťou. Sú schopné detekovať veľmi malé zmeny hrúbky fólie až do cca 0,005 mm a zároveň kontrolovať pevnosť zvarov priamo počas výroby. V porovnaní s manuálnou prácou, ktorá sa používala doteraz, tieto systémy znížili odpad materiálu približne o 22 %. A to najlepšie na nich je ich schopnosť automaticky sa prispôsobiť pri zmenách viskozity živice. To znamená, že výrobcovia dosahujú konzistentné výsledky bez ohľadu na to, či pracujú s bežným HDPE alebo so zložitými zmesami recyklovaných materiálov, ktoré si mnohé spoločnosti práve teraz začínajú integrovať do svojich procesov.

Energeticky úsporné extrúzne systémy zníženia prevádzkových nákladov

Extrúzne jednotky novej generácie spotrebujú o 18 % menej energie na kilogram vyrobeného filmu vďaka optimalizovaným skrutkovým konštrukciám a servomotorom. Tieto pokroky sú v súlade so štandardmi EÚ pre ekodizajn z roku 2024 a znížia náklady na energiu o 12,60 USD za výrobnú hodinu, pričom udržiavajú výkon nad 220 kg/h pre priemyselné PE fólie.

Integrácia IoT umožňujúca prediktívnu údržbu v výrobných linkách

Pripojené stroje odosielať prevádzkové údaje do centralizovaných prístrojových dosiek, čo umožňuje s presnosťou 89 % predpovedať poruchy ložísk 72 hodín vopred. Tento prístup založený na IoT znížil neplánované výpadky o 41 % vo vysokej kapacite využívaných zariadeniach, ako vyplýva z výrobných auditov uskutočnených v ázijských výrobných centrách.

Udržateľné pokroky: Recyklovateľné materiály a uzavretá výroba

Vedúce systémy teraz spracovávajú recyklované zmesi polyolefínov s obsahom 35–50 % použitých materiálov bez poškodenia pevnosti v ťahu. Systémy uzavretého chladenia vodou a lepidlá bez rozpúšťadiel zvyšujú environmentálny výkon, pričom dosahujú úroveň obnovy surovín 82 % v rámci pilotných projektov zameraných na ciele kruhového hospodárstva do roku 2025.

Číslo FAQ

Čo je výfukové fóliové vytlačovanie?

Extrúzia fólie duchom je výrobný proces, pri ktorom sa roztavený polyetylén nafukuje do tvaru bubliny, čo v konečnom produkte vytvára viacsmerné molekulárne zarovnanie a zvyšuje jeho pevnosť.

Ako prispievajú stroje na výrobu plastových tašiek k udržateľnosti?

Súčasné stroje podporujú recyklované polyméry a zahŕňajú výrobné procesy s uzavretou slučkou, ktoré optimalizujú využitie materiálu a zvyšujú obnovu surovín, čím sú v súlade s globálnymi požiadavkami na udržateľnosť.

Čo sú FIBC?

FIBCs, alebo flexibilné kontajnery strednej veľkosti, sú veľké vrecia navrhnuté na prepravu objemných materiálov, ako sú obilniny, piesok alebo cement. Bežne sa používajú v logistike a stavebnom priemysle.

Obsah

- Extrúzia fólie: Základ výroby priemyselných vreckov s vysokou pevnosťou

- Pretváranie fólie na odolné priemyselné vrecká: tesnenie, strihanie a automatizácia

- Zabezpečenie kvality: Testovanie materiálov a štruktúr pre priemyselnú spoľahlivosť

-

Inovácie, ktoré urýchľujú budúcnosť strojov na výrobu plastových vreciek

- Inteligentné snímače a monitorovanie s využitím umelej inteligencie pre reálny kontrolu kvality

- Energeticky úsporné extrúzne systémy zníženia prevádzkových nákladov

- Integrácia IoT umožňujúca prediktívnu údržbu v výrobných linkách

- Udržateľné pokroky: Recyklovateľné materiály a uzavretá výroba

- Číslo FAQ