Как машины для производства пластиковых пакетов отвечают требованиям промышленной упаковки

Ключевая роль машин для производства пластиковых пакетов в тяжелой упаковке

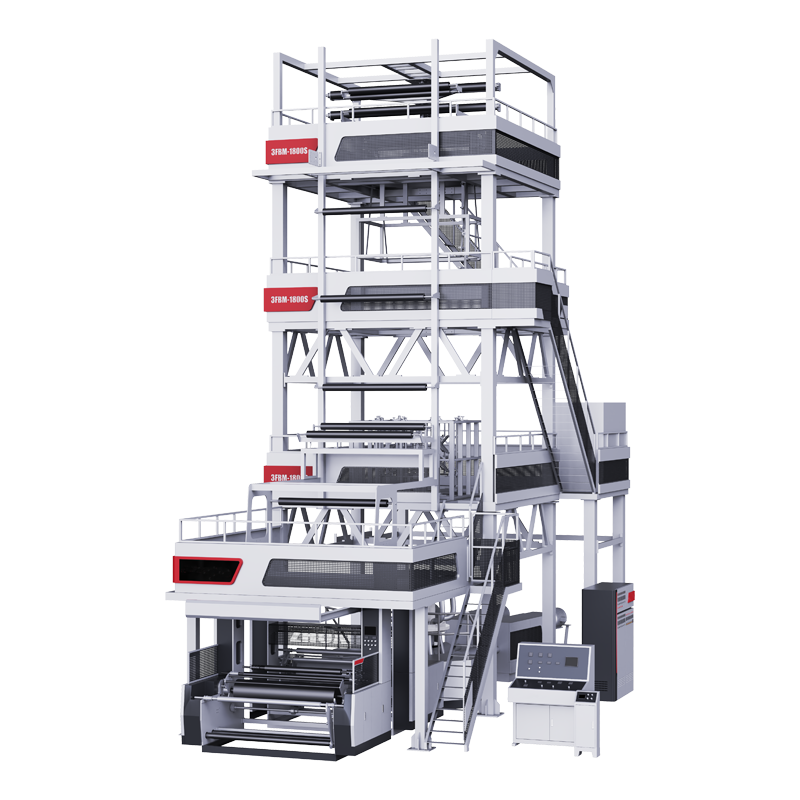

Производители промышленных полиэтиленовых пакетов удовлетворяют растущий спрос, выпуская прочные мешки, способные выдерживать вес от 25 до 50 килограммов, благодаря высококачественной инженерной разработке. Эти машины обычно используют метод экструзии пленки с раздувом для производства многослойных полиэтиленовых пленок толщиной около 0,3–0,5 миллиметра, что обеспечивает их прочность на растяжение выше 30 МПа. Рыночные показатели также впечатляют: в прошлом году общий объем рынка достиг примерно 3,1 миллиарда долларов США, при ежегодном росте спроса около 24%, особенно со стороны логистических и сельскохозяйственных отраслей. Большинство современных установок оснащены сервоуправляемыми технологиями герметизации, которые обеспечивают стабильность швов в 98% случаев — это крайне важно при транспортировке тяжелых химикатов или безопасном хранении строительных материалов.

Основные сферы применения в логистике, сельском хозяйстве и строительной отрасли

- Логистика: Антистатические курьерские пакеты, производимые со скоростью более 300 единиц в день на одну машину, снижают вероятность проколов на 60% по сравнению с ручным методом

- Сельское хозяйство: УФ-стойкие пленки от специализированных экструдеров защищают мешки для зерна весом 1 тонну от разрушения в тропическом климате

- Строительство: Высокоскоростные машины производят от 1200 до 1500 МКРС (гибких контейнеров промежуточной емкости) в час, адаптированных для абразивных материалов, таких как цемент

Согласно недавнему исследованию индустриальной упаковки, 72% производителей теперь отдают приоритет оборудованию, совместимому с переработанными полимерами, что соответствует глобальным требованиям устойчивого развития при интенсивном использовании

Пленочная экструзия: основа производства прочных промышленных пакетов

Экструзия пленки методом раздува: почему она доминирует в производстве тяжелых пластиковых пакетов

Около 68% всех промышленных полиэтиленовых пакетов в мире производятся методом экструзии с раздувом, поскольку этот способ лучше подходит для изготовления изделий, которые служат дольше и гнутся без разрыва. Технология заключается в том, что расплавленный полиэтилен нагревается и выдувается в виде пузыря, в результате чего молекулы материала выравниваются в нескольких направлениях. Такое выравнивание делает конечный продукт примерно на 40% более устойчивым к разрыву по сравнению с продукцией, полученной методом плоскощелевой экструзии, хотя результаты могут варьироваться в зависимости от условий. Другим важным преимуществом является то, что при экструзии с раздувом образуются непрерывные трубки без швов, поэтому многие производители предпочитают этот метод для тяжелых применений, таких как защитные чехлы для зданий или крупногабаритные мешки, способные выдерживать до 2000 фунтов груза.

От гранул полиэтиленовой смолы до непрерывного производства пленки

Производственный процесс начинается, когда гранулы полиэтиленовой смолы нагреваются до температуры около 190–230 градусов Цельсия внутри тех больших экструдеров, о которых мы все знаем. Специальные барьерные шнеки способствуют лучшему перемешиванию материалов, сокращая количество нерасплавленных частиц почти на 90 процентов. После плавления полимер проходит через кольцевые фильеры, где операторы регулируют давление воздуха, чтобы контролировать размер пузырей и установить конечную толщину пленки в диапазоне от 80 до 250 микрон. Далее следует охлаждение на хладильных валках, которое происходит очень быстро, при скорости движения ленты часто превышающей 25 метров в минуту. Большинство предприятий держат эти машины в непрерывной работе день за днем, поскольку логистическим компаниям необходима пленка без перебоев.

Сравнение HDPE, LDPE и LLDPE по эксплуатационным характеристикам промышленных мешков

| Полимер | Устойчивость к растяжению (МПа) | Сопротивление проколу | Общепромышленное применение |

|---|---|---|---|

| ПНД | 25–32 | Умеренный | Химические бочки, чехлы для паллет |

| ПНД | 8–15 | Высокий | Пищевые вкладыши, термоусадочная пленка |

| ЛДПИ | 15–25 | Исключительная | Мешки с песком, FIBCs (контейнеры большой вместимости) |

HDPE предпочтительнее для применений, требующих барьера против влаги, благодаря своей кристаллической структуре, тогда как LLDPE превосходит при производстве сельскохозяйственных мешков, требующих высокой растяжимости (до 300%). LLDPE на основе металлоценовых катализаторов позволяет получать пленки на 15% тоньше без потери прочности — повышая эффективность для операторов оборудования.

Преобразование пленки в прочные промышленные мешки: герметизация, резка и автоматизация

Технологии точной резки и высокопрочной герметизации для мешков, рассчитанных на нагрузку

В промышленных условиях машины преобразуют непрерывные рулоны пленки в прочные мешки с помощью синхронизированных операций резки и герметизации. Сервоконтролируемые лезвия обеспечивают точность в диапазоне плюс-минус 0,5 мм по ширине, что имеет важное значение для правильного получения размеров FIBC. Для термогерметизации большинство систем использует многозонные нагревательные элементы, работающие в диапазоне от 150 до 220 градусов Цельсия. Такие температуры позволяют получать швы с прочностью более 35 Ньютонов на квадратный миллиметр как для материала HDPE, так и для полипропилена. Такая прочность гарантирует, что мешки выдержат динамические нагрузки, приближающиеся к 2000 фунтам, без разрушения. Дополнительное преимущество обеспечивается ступенчатыми схемами резки, которые уменьшают количество отходов по сравнению с традиционными ручными методами. Согласно отраслевым отчетам, такой подход обычно позволяет сэкономить около 15 % затрат на материалы, что делает его разумным выбором для производителей, стремящихся оптимизировать свои производственные процессы, сохраняя при этом высокие стандарты качества.

Передовые технологии термической и ультразвуковой герметизации для обеспечения структурной целостности

Современные системы используют две технологии герметизации:

- Импульсная герметизация для пленок переменной толщины (80–250 микрон)

- Ультразвуковая сварка для ламинированных материалов с барьером от влаги

Исследование 2024 года по адгезии полимеров показало, что ультразвуковые системы повышают стабильность герметизации на 40% во влажных условиях, характерных для хранения сельскохозяйственной продукции. Герметизирующие головки с перекрестным контуром сохраняют 98% целостности даже при использовании смесей вторичного сырья, содержащих до 30% промышленных отходов.

Автоматизированные агрегаты, обеспечивающие высокоскоростной и стабильный выпуск продукции

Комплексные машины для производства пластиковых пакетов объединяют процессы складывания, герметизации и резки в единой линии длиной 25 метров, производя до 240 пакетов в минуту. Системы машинного зрения проверяют 18 параметров качества каждого пакета, включая:

| Параметры | Допуск | Снижение доли брака |

|---|---|---|

| Ширина запечатывания | ±0,2 мм | 62% |

| Положение ручки | <1° угловое отклонение | 57% |

Эта автоматизация снижает затраты на рабочую силу на 18,70 долл. США на каждые 1000 мешков и поддерживает уровень брака ниже 0,3 % при производстве строительных мешков.

Обеспечение качества: испытание материалов и конструкций для промышленной надежности

Обеспечение равномерной толщины и прочности на растяжение пленок из ПЭ и ПП

Мониторинг с лазерным наведением обеспечивает точность толщины пленки в пределах ±0,005 мм — критически важно для мешков, выдерживающих более 2500 фунтов, — соответствует стандартам ASTM D882-18. Автоматические испытательные машины проверяют удлинение (300–600 %) и стойкость к разрыву (до 40 Н/мм²), обеспечивая соответствие протоколам ISO 527-3 для тяжелых мешков.

Стандартизированные методики испытаний для контейнеров типа FIBC и мешков для массовой перевозки

Международная ассоциация по безопасным транспортным перевозкам (ISTA) требует семиэтапного тестирования контейнеров FIBC, включая:

- Тестирование на вибрацию : Моделирование транспортных циклов на 1500 миль

- Сжатие при укладке в штабель : Коэффициент безопасности 6:1 для паллетизированных грузов высотой 8 метров

- Сопротивление УФ-деградации : Ускоренные испытания на старение под воздействием погодных условий в течение 2000 часов

Эти процедуры снижают частоту отказов в полевых условиях на 62% по сравнению с неиспытанными альтернативами (ISTA 2022).

Сочетание экономичности и долговечности в промышленных применениях

Производители используют метод конечных элементов (МКЭ) для оптимизации расхода материала, что позволяет сократить потребление полиэтилена на 18%, сохраняя при этом прочность на разрыв выше 45 кПа. Согласно исследованию эффективности упаковки 2023 года, это снижает себестоимость единицы продукции на 0,12 доллара США и увеличивает срок службы на 30–40 циклов загрузки в условиях абразивной среды на горнодобывающих предприятиях.

Инновации, определяющие будущее машин для производства пластиковых пакетов

Умные датчики и мониторинг на основе ИИ для контроля качества в реальном времени

Новейшие интеллектуальные датчики в сочетании с мониторингом ИИ могут обнаружить дефекты с точностью около 98,5%. Они способны обнаруживать очень крошечные изменения толщины пленки до 0,005 мм и проверять прочность швов во время производства. По сравнению с тем, что люди делали вручную, эти системы сокращают отходы примерно на 22%. Довольно впечатляющие вещи. Что делает их еще лучше, так это их способность автоматически адаптироваться при изменении вязкости смолы. Это означает, что производители получают последовательные результаты, работают ли они с обычным HDPE или с этими сложными смесями переработанных материалов, которые многие компании пытаются внедрить в свои операции.

Энергоэффективные экструзионные системы, снижающие эксплуатационные затраты

Эксструзионные установки нового поколения потребляют на 18% меньше энергии на килограмм изготовленной пленки благодаря оптимизированным конструкциям винтов и сервомоторам. Эти достижения соответствуют стандартам экологического проектирования ЕС 2024 года и сокращают затраты на энергию на 12,60 долларов США за час производства, при этом поддерживая пропускную способность более 220 кг/ч для пленок с промышленным уровнем PE.

Интеграция IoT, позволяющая осуществлять предсказуемое обслуживание на производственных линиях

Подключенные машины передают операционные данные на централизованные приборные панели, предсказывая сбои подшипников за 72 часа с точностью 89%. Этот подход к Интернету вещей сократил непланированное время простоя на 41% в крупных предприятиях, основываясь на производственных аудитах в азиатских производственных центрах.

Устойчивые достижения: перерабатываемые материалы и производство в замкнутом цикле

В настоящее время ведущие системы обрабатывают переработанные смеси полиолефинов с содержанием 35-50% после потребления без ущерба для прочности на протяжении. Системы охлаждения водой в замкнутом цикле и клеящие системы без растворителей повышают экологическую эффективность, достигая 82% показателей восстановления ресурсов в пилотных проектах, соответствующих целям циркулярной экономики на 2025 год.

Раздел часто задаваемых вопросов

Что такое экструзия пленки методом раздува?

Экструзия дуанной пленки - это производственный процесс, в котором расплавленный полиэтилен надувают в виде пузыря, что создает многонаправленное молекулярное выравнивание в конечном продукте, повышая его прочность.

Как машины для изготовления пластиковых пакетов способствуют устойчивому развитию?

Современные машины теперь поддерживают переработанные полимеры и включают в себя замкнутые производственные процессы, которые оптимизируют использование материалов и улучшают восстановление ресурсов, соответствуя глобальным требованиям устойчивого развития.

Что такое FIBC?

Гибкие промежуточные контейнеры большого объёма (FIBC) — это большие мешки, предназначенные для хранения тяжелых насыпных материалов, таких как зерно, песок или цемент. Они широко используются в логистике и строительной отрасли.

Содержание

- Пленочная экструзия: основа производства прочных промышленных пакетов

- Преобразование пленки в прочные промышленные мешки: герметизация, резка и автоматизация

- Обеспечение качества: испытание материалов и конструкций для промышленной надежности

-

Инновации, определяющие будущее машин для производства пластиковых пакетов

- Умные датчики и мониторинг на основе ИИ для контроля качества в реальном времени

- Энергоэффективные экструзионные системы, снижающие эксплуатационные затраты

- Интеграция IoT, позволяющая осуществлять предсказуемое обслуживание на производственных линиях

- Устойчивые достижения: перерабатываемые материалы и производство в замкнутом цикле

- Раздел часто задаваемых вопросов