Como as Máquinas para Fabricação de Sacos Plásticos Atendem às Demandas de Embalagem Industrial

O papel essencial das máquinas para fabricação de sacos plásticos na embalagem pesada

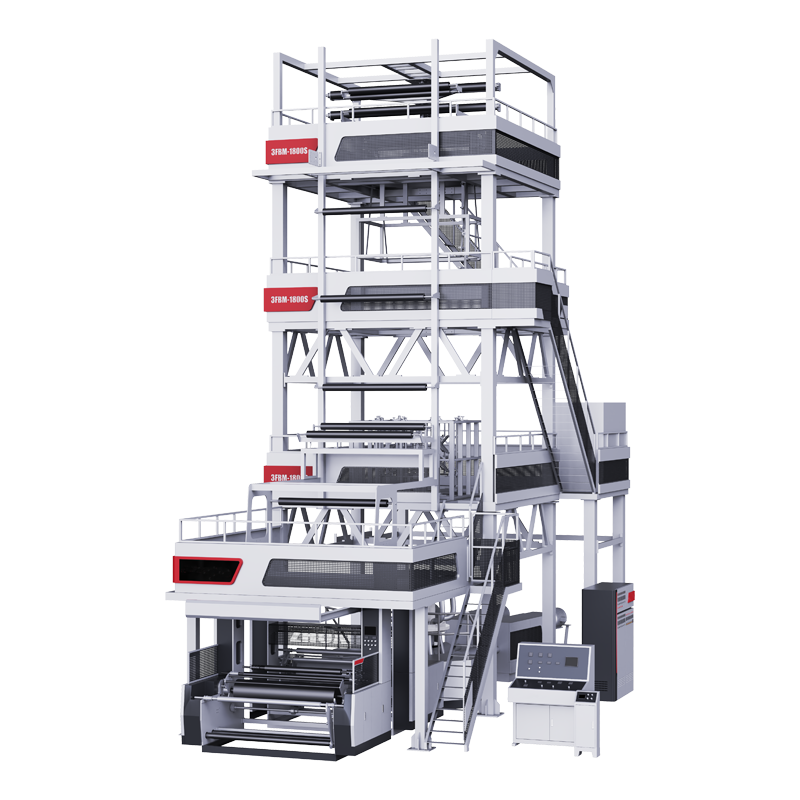

Os fabricantes de sacos plásticos industriais estão acompanhando as necessidades crescentes, produzindo sacos resistentes capazes de suportar pesos entre 25 e 50 quilogramas, graças a um trabalho de engenharia bastante avançado. Essas máquinas normalmente utilizam técnicas de extrusão de filme soprado para produzir filmes de polietileno multicamada com cerca de 0,3 a 0,5 milímetros de espessura, o que lhes confere uma resistência à tração superior a 30 MPa. Os números do mercado também são impressionantes, atingindo cerca de 3,1 bilhões de dólares globalmente no ano passado, com a demanda crescendo aproximadamente 24% ao ano, especialmente por parte de empresas dos setores de logística e agricultura. A maioria das configurações modernas vem equipada com tecnologia servocontrolada de selagem, que mantém as costuras consistentes cerca de 98% das vezes, algo muito importante ao transportar produtos químicos pesados ou armazenar materiais de construção com segurança.

Principais aplicações nos setores de logística, agricultura e construção

- Logística: Sacos de correio antiestáticos produzidos em mais de 300 unidades por dia por máquina reduzem as taxas de perfuração em 60% em comparação com os métodos manuais

- Agricultura: Películas resistentes aos raios UV de extrusores especializados protegem sacos de grãos de 1 tonelada de degradação em climas tropicais

- Construção: As máquinas de alta velocidade produzem 1.2001.500 FIBCs (Flexible Intermediate Bulk Containers) por hora, adaptados a materiais abrasivos como o cimento

Um estudo recente sobre embalagens industriais revelou que 72% dos fabricantes agora priorizam máquinas compatíveis com polímeros reciclados, alinhadas com os mandatos globais de sustentabilidade para uso pesado.

Extrusão de filme: a base da produção de sacos de resistência industrial

Extrusão de filme soprado: por que domina a fabricação de sacos plásticos pesados

Cerca de 68% de todas as sacolas plásticas industriais no mundo são produzidas por extrusão de filme soprado porque este método funciona melhor quando se trata de fazer coisas que duram mais e se dobram sem quebrar. A técnica basicamente leva polietileno derretido a quente e sopra-o em forma de bolha, que alinha moléculas em várias direções através do material. Este alinhamento torna o produto final cerca de 40% mais resistente ao rasgo do que o que obtemos com métodos de matriz plana, embora os resultados possam variar dependendo das condições. Outra grande vantagem é que a película soprada cria tubos contínuos sem costuras, e é por isso que muitos fabricantes a preferem para aplicações pesadas como capas de proteção para edifícios ou sacos massivos que podem conter até 2000 libras de coisas.

De pellets de resina de polietileno à produção contínua de filmes

O processo de fabricação começa quando grânulos de resina de polietileno são aquecidos a cerca de 190 a 230 graus Celsius dentro daqueles grandes extrusores de cilindro que todos conhecemos. Parafusos especiais de barreira ajudam a criar uma mistura mais homogênea dos materiais, reduzindo em quase 90 por cento os indesejados resíduos não derretidos. Uma vez fundido, o polímero passa por matrizes em forma de anel, onde os operadores ajustam a pressão do ar para controlar o tamanho das bolhas e definir a espessura final do filme entre 80 e talvez 250 mícrons. Em seguida, vêm os rolos refrigeradores, que esfriam rapidamente o material, muitas vezes operando a mais de 25 metros por minuto. A maioria das fábricas mantém essas máquinas funcionando sem parar dia após dia, pois as empresas de logística precisam dos filmes plásticos sem interrupção.

Comparação entre HDPE, LDPE e LLDPE no desempenho de sacos industriais

| Polímero | Resistência à tração (MPa) | Resistência a perfuração | Aplicações industriais comuns |

|---|---|---|---|

| HDPE | 25–32 | Moderado | Tambores químicos, coberturas para paletes |

| LDPE | 8–15 | Alto | Revestimentos para alimentos, envoltórios retráteis |

| Ldpe | 15–25 | Excepcional | Bolsas de areia, FIBCs (sacos a granel) |

O HDPE é preferido para aplicações de barreira contra umidade devido à sua estrutura cristalina, enquanto o LLDPE se destaca em sacos agrícolas que exigem alta capacidade de alongamento (até 300%). O LLDPE catalisado por metaloceno permite filmes 15% mais finos sem sacrificar resistência – aumentando a eficiência para operadores de máquinas.

Transformação de Filme em Sacos Industriais Duráveis: Vedação, Corte e Automação

Técnicas de Corte de Precisão e Vedação de Alta Resistência para Sacos Resistentes a Cargas

Em ambientes industriais, máquinas transformam rolos contínuos de filme em sacos duráveis por meio de operações sincronizadas de corte e selagem. As lâminas controladas por servomotores mantêm uma precisão de mais ou menos 0,5 mm nas medições de largura, o que é essencial para obter as dimensões corretas dos FIBC. Para a selagem térmica, a maioria dos sistemas utiliza barras de múltiplos estágios que operam entre 150 graus Celsius e 220 graus Celsius. Essas temperaturas produzem costuras com resistência superior a 35 Newtons por milímetro quadrado, tanto para materiais de PEAD quanto de polipropileno. Essa resistência garante que os sacos possam suportar cargas dinâmicas próximas a 2.000 libras sem falhas. Outra vantagem decorre dos padrões de corte deslocados, que reduzem o desperdício de material em comparação com os métodos manuais tradicionais. Relatórios do setor indicam que essa abordagem geralmente proporciona uma economia de cerca de 15% nos custos de material, tornando-a uma escolha inteligente para fabricantes que buscam otimizar seus processos produtivos sem comprometer os padrões de qualidade.

Tecnologias Avançadas de Selagem Térmica e Ultrassônica para Integridade Estrutural

Sistemas modernos utilizam tecnologias de selagem dupla:

- Selagem por impulso para filmes de espessura variável (80–250 mícrons)

- Ligação ultrasônica para materiais laminados com barreira contra umidade

Um estudo de 2024 sobre adesão de polímeros mostrou que sistemas ultrassônicos melhoram a consistência da selagem em 40% em ambientes úmidos típicos de armazenamento agrícola. Cabeçotes de selagem com contorno cruzado mantêm 98% de integridade mesmo com misturas de resina reciclada contendo até 30% de resíduos pós-industriais.

Unidades de Conversão Automatizadas que Permitem Alta Velocidade e Produção Consistente

Máquinas integradas multifuncionais para fabricação de sacolas plásticas combinam dobragem, selagem e corte em uma única linha de 25 metros, produzindo até 240 sacolas por minuto. Sistemas de visão artificial inspecionam 18 parâmetros de qualidade por sacola, incluindo:

| Parâmetro | Tolerância | Redução na Taxa de Rejeição |

|---|---|---|

| Largura de selagem | ±0,2 mm | 62% |

| Alinhamento da Alça | <1° de desvio angular | 57% |

Essa automação reduz os custos trabalhistas em $18,70 por 1.000 sacos e mantém as taxas de defeito abaixo de 0,3% na produção de sacos para construção civil.

Garantia de Qualidade: Teste de Materiais e Estruturas para Confiabilidade Industrial

Assegurando espessura uniforme e resistência à tração em filmes de PE e PP

O monitoramento a laser garante precisão na espessura do filme dentro de ±0,005 mm—crítico para sacos que suportam mais de 2.500 lbs—atendendo aos padrões ASTM D882-18. Testadores automáticos de tração verificam alongamento (300–600%) e resistência ao rasgo (até 40 N/mm²), assegurando conformidade com os protocolos ISO 527-3 para sacos pesados.

Protocolos padronizados de testes para FIBCs e sacos de transporte a granel

A International Safe Transit Association (ISTA) exige testes em sete etapas para FIBCs, incluindo:

- Testes de vibração : Simulação de ciclos de transporte de 1.500 milhas

- Compressão por empilhamento : Fator de segurança 6:1 para cargas paletizadas de até 8 metros de altura

- Resistência à degradação por UV : Testes acelerados de intempéries por 2.000 horas

Esses procedimentos reduzem as taxas de falha em campo em 62% em comparação com alternativas não testadas (ISTA 2022).

Equilibrando eficiência de custos com durabilidade a longo prazo em aplicações industriais

Os fabricantes utilizam análise por elementos finitos (FEA) para otimizar o uso de materiais, reduzindo o consumo de polietileno em 18% ao mesmo tempo em que mantêm a resistência à ruptura acima de 45 kPa. De acordo com um Estudo de Eficiência de Embalagem de 2023, isso reduz os custos unitários em $0,12 e prolonga a vida útil em 30–40 ciclos de carga em condições abrasivas de mineração.

Inovações que Impulsionam o Futuro das Máquinas de Fabricação de Sacolas Plásticas

Sensores Inteligentes e Monitoramento com IA para Controle de Qualidade em Tempo Real

Os mais recentes sensores inteligentes combinados com monitoramento por IA conseguem detectar defeitos com cerca de 98,5% de precisão. Eles são capazes de identificar mudanças mínimas na espessura do filme, até cerca de 0,005 mm, e verificar a resistência da costura durante a produção. Em comparação com os métodos manuais anteriormente utilizados, esses sistemas reduzem aproximadamente 22% dos materiais desperdiçados. Uma tecnologia realmente impressionante. O que os torna ainda melhores é a capacidade de adaptação automática diante de alterações na viscosidade da resina. Isso significa que os fabricantes obtêm resultados consistentes, independentemente de estarem trabalhando com HDPE convencional ou com aquelas misturas desafiadoras de materiais reciclados que tantas empresas estão tentando incorporar atualmente em suas operações.

Sistemas de Extrusão com Alta Eficiência Energética Reduzem Custos Operacionais

Unidades de extrusão de nova geração consomem 18% menos energia por quilograma de filme produzido, graças a designs otimizados de parafuso e motores servo. Esses avanços estão em conformidade com os Padrões Europeus de Ecodesign de 2024 e reduzem os custos energéticos em 12,60 dólares por hora de produção, mantendo ao mesmo tempo a capacidade acima de 220 kg/h para filmes de PE de grau industrial.

Integração de IoT Habilitando Manutenção Preditiva em Linhas de Produção

Máquinas conectadas transmitem dados operacionais para painéis centralizados, prevendo falhas em rolamentos com 72 horas de antecedência e com precisão de 89%. Essa abordagem baseada em IoT reduziu as paralisações não planejadas em 41% em instalações de alto volume, conforme auditorias de produção realizadas nos principais centros manufatureiros da Ásia.

Avanços Sustentáveis: Materiais Recicláveis e Fabricação com Ciclo Fechado

Os principais sistemas agora processam misturas de poliolefinas recicladas com 35–50% de conteúdo pós-consumo sem comprometer a resistência à tração. Sistemas de refrigeração por água em circuito fechado e adesivos livres de solventes melhoram o desempenho ambiental, alcançando taxas de recuperação de recursos de 82% em projetos-piloto alinhados aos objetivos da economia circular de 2025.

Seção de Perguntas Frequentes

O que é extrusão de filme soprado?

A extrusão de filme soprado é um processo de fabricação no qual o polietileno derretido é inflado em forma de bolha, criando um alinhamento molecular multidirecional no produto final, aumentando sua resistência.

Como as máquinas de fabricação de sacolas plásticas contribuem para a sustentabilidade?

As máquinas modernas agora suportam polímeros reciclados e incorporam processos de manufatura em circuito fechado que otimizam o uso de materiais e melhoram a recuperação de recursos, alinhando-se às normas globais de sustentabilidade.

O que são FIBCs?

FIBCs, ou Contentores A granel Intermediários Flexíveis, são sacos grandes projetados para armazenar materiais a granel pesados, como grãos, areia ou cimento. São comumente utilizados nas indústrias de logística e construção.

Sumário

- Extrusão de filme: a base da produção de sacos de resistência industrial

- Transformação de Filme em Sacos Industriais Duráveis: Vedação, Corte e Automação

- Garantia de Qualidade: Teste de Materiais e Estruturas para Confiabilidade Industrial

-

Inovações que Impulsionam o Futuro das Máquinas de Fabricação de Sacolas Plásticas

- Sensores Inteligentes e Monitoramento com IA para Controle de Qualidade em Tempo Real

- Sistemas de Extrusão com Alta Eficiência Energética Reduzem Custos Operacionais

- Integração de IoT Habilitando Manutenção Preditiva em Linhas de Produção

- Avanços Sustentáveis: Materiais Recicláveis e Fabricação com Ciclo Fechado

- Seção de Perguntas Frequentes