Jak maszyny do produkcji worków plastikowych odpowiadają na potrzeby przemysłowego pakowania

Kluczowa rola maszyn do produkcji worków plastikowych w opakowaniach o dużej wytrzymałości

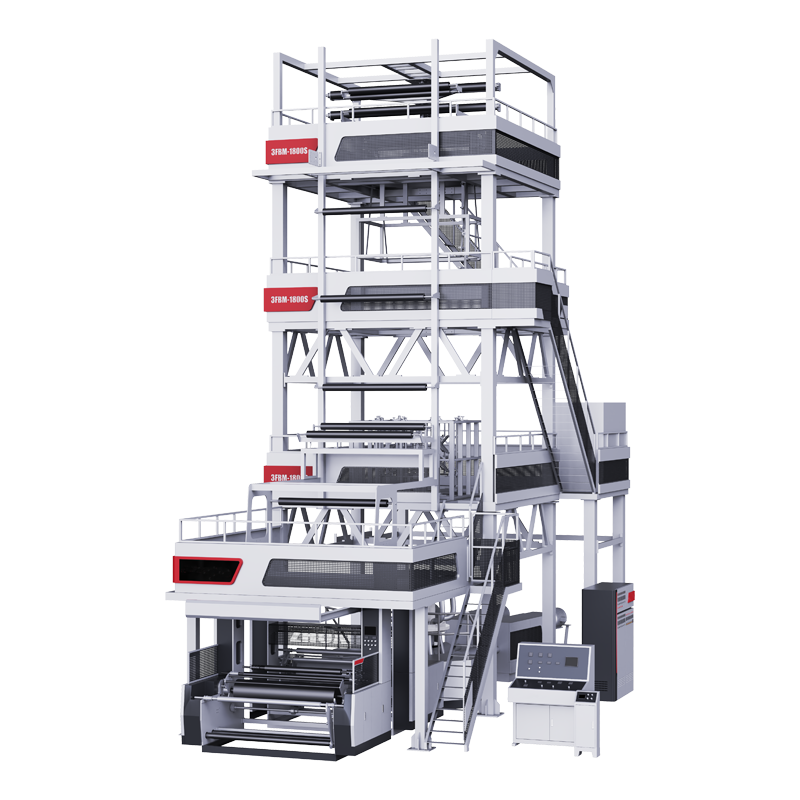

Producenci plastikowych torebek przemysłowych nadążają za rosnącym zapotrzebowaniem, produkując mocne torebki, które dzięki dość dobrej pracy inżynieryjnej mogą utrzymać ciężar od 25 do 50 kilogramów. W przypadku tych maszyn zazwyczaj stosuje się techniki wytłaczania folii wybuchowej w celu wytworzenia wielowarstwowych folii polietylenowych o grubości od 0,3 do 0,5 milimetra, co zapewnia im wytrzymałość na rozciąganie znacznie wyższą niż 30 MPa. Liczby rynkowe są również imponujące, osiągając 3,1 miliarda dolarów w ubiegłym roku, gdyż popyt rośnie o około 24% rocznie, zwłaszcza od ludzi pracujących w branży logistycznej i rolniczej. Większość nowoczesnych urządzeń jest wyposażona w technologię uszczelniającą sterowaną serwo, która utrzymuje szwy w około 98% czasu, co ma duże znaczenie podczas transportu ciężkich chemikaliów lub bezpiecznego przechowywania materiałów budowlanych.

Kluczowe zastosowania w branży logistycznej, rolniczej i budowlanej

- Logistyka: Antystatyczne worki kurierskie produkowane w tempie ponad 300 sztuk dziennie na maszynę zmniejszają wskaźnik przebić o 60% w porównaniu z metodami ręcznymi

- Rolnictwo: Filmy odporne na UV z specjalistycznych ekstruderów chronią worki jednotonowe z ziarnem przed degradacją w klimatach tropikalnych

- Budownictwo: Wysokoprędkościowe maszyny produkują od 1200 do 1500 FIBC (elastyczne pojemniki międzystanowe) na godzinę, dostosowane do materiałów ściernych, takich jak cement

Nedawne badanie przemysłowego pakowania wykazało, że 72% producentów obecnie priorytetowo traktuje maszyny kompatybilne z polimerami recyklingowymi, zgodnie z globalnymi wymogami zrównoważonego rozwoju dla intensywnego użytku

Ekstruzja folii: podstawa produkcji worków przemysłowych o dużej wytrzymałości

Ekstruzja folii dmuchanej: dlaczego dominuje w produkcji worków plastikowych dużej wytrzymałości

Około 68% wszystkich przemysłowych worków plastikowych na świecie pochodzi z procesu wytłaczania folii dmuchanej, ponieważ ta metoda działa lepiej, jeśli chodzi o wytwarzanie wyrobów o dłuższej trwałości i odpornych na pękanie podczas gięcia. Technika polega na rozgrzaniu polietylenu do stanu ciekłego i wdmuchiwaniu go w kształt bańki, co powoduje ułożenie się cząsteczek materiału w wielu kierunkach. Takie uporządkowanie sprawia, że końcowy produkt jest o około 40% bardziej odporny na rozerwanie niż produkty uzyskane metodą formy płaskiej, choć wyniki mogą się różnić w zależności od warunków. Kolejną dużą zaletą jest to, że folia dmuchana tworzy ciągłe rury bez szwów, dlatego wiele przedsiębiorstw preferuje ją w zastosowaniach wymagających dużej wytrzymałości, takich jak osłony ochronne dla budynków czy duże worki big-bag przenoszące nawet do 2000 funtów ładunku.

Od granulek żywicy polietylenowej do ciągłej produkcji folii

Proces wytwarzania rozpoczyna się, gdy granulki polietylenu są podgrzewane do temperatury około 190–230 stopni Celsjusza wewnątrz dużych ekstruderów zwanek barrel. Specjalne śruby barierowe pomagają lepiej wymieszać materiały, zmniejszając ilość niestopionych cząstek o prawie 90 procent. Po stopieniu polimer przepływa przez formy pierścieniowe, gdzie operatorzy regulują ciśnienie powietrza, by kontrolować rozmiar pęcherzy i ustalić końcową grubość folii na poziomie od 80 do około 250 mikronów. Następnie folia przechodzi przez walcownie chłodzące, które szybko ją schładzają, często z prędkością przekraczającą 25 metrów na minutę. Większość zakładów utrzymuje te maszyny w ciągłej pracy dzień po dniu, ponieważ firmy logistyczne potrzebują folii plastikowej bez przerwy.

Porównanie HDPE, LDPE i LLDPE pod kątem wydajności worków przemysłowych

| Polimer | Wytrzymałość na rozciąganie (MPa) | Odporność na przebicie | Typowe zastosowania przemysłowe |

|---|---|---|---|

| HDPE | 25–32 | Umiarkowany | Bębny chemiczne, osłony palet |

| LDPE | 8–15 | Wysoki | Wkładniki spożywcze, folia kurczliwa |

| Lldpe | 15–25 | Wyjątkowa | Worki piaskowe, FIBCs (worki luzem) |

HDPE jest preferowanym materiałem w zastosowaniach wymagających bariery przeciwko wilgoci dzięki swojej strukturze krystalicznej, podczas gdy LLDPE doskonale sprawdza się w workach rolniczych wymagających dużej rozciągliwości (do 300%). LLDPE katalizowany metallocenami pozwala na o 15% cieńsze folie bez utraty wytrzymałości – zwiększając efektywność dla operatorów maszyn.

Przetwarzanie folii na trwałe worki przemysłowe: zgrzewanie, cięcie i automatyzacja

Precyzyjne cięcie i techniki wysokowytrzymałościowego zgrzewania dla worków nośnych

W warunkach przemysłowych maszyny przetwarzają ciągłe role folii na wytrzymałe worki poprzez zsynchronizowane operacje cięcia i zgrzewania. Serwosterowane ostrza utrzymują dokładność pomiaru szerokości w zakresie plus minus 0,5 mm, co jest kluczowe dla prawidłowego ustalenia wymiarów FIBC. W celu zgrzewania termicznego większość systemów wykorzystuje wielostopniowe listwy pracujące w temperaturach od 150 stopni Celsjusza do 220 stopni Celsjusza. Takie temperatury pozwalają uzyskać szwy o wytrzymałości przekraczającej 35 niutonów na milimetr kwadratowy zarówno dla materiałów HDPE, jak i polipropylenowych. Taka wytrzymałość zapewnia, że worki są w stanie wytrzymać obciążenia dynamiczne zbliżające się do 2000 funtów bez uszkodzenia. Kolejną zaletą są wzory cięcia ze zmianą fazową, które zmniejszają ilość marnowanego materiału w porównaniu z tradycyjnymi metodami ręcznymi. Raporty branżowe wskazują, że ta metoda pozwala zwykle zaoszczędzić około 15% kosztów materiału, co czyni ją rozsądnym wyborem dla producentów dążących do optymalizacji procesów produkcyjnych przy jednoczesnym zachowaniu wysokich standardów jakości.

Zaawansowane technologie termiczne i ultradźwiękowe zgrzewania zapewniające integralność konstrukcyjną

Nowoczesne systemy wykorzystują dwie technologie zgrzewania:

- Uszczelnianie impulsowe do folii o zmiennej grubości (80–250 mikronów)

- Zgrzewanie ultradźwiękowe do materiałów laminowanych, tworzących barierę przed wilgocią

Badanie przylegania polimerów z 2024 roku wykazało, że systemy ultradźwiękowe poprawiają spójność zgrzewu o 40% w wilgotnych warunkach typowych dla magazynowania produktów rolnych. Głowice zgrzewalnicze o kształtach dopasowanych do konturu zachowują 98% integralności nawet przy mieszankach żywic recyklingowych zawierających do 30% odpadów powstających w przemyśle.

Zautomatyzowane jednostki konwersji umożliwiające wysoką szybkość i stałą produkcję

Zintegrowane jednoliniowe maszyny do produkcji worków plastikowych łączą składanie, zgrzewanie i cięcie w jednej linii o długości 25 metrów, produkując do 240 worków na minutę. Systemy wizyjne kontrolują 18 parametrów jakościowych każdego worka, w tym:

| Parametr | Tolerancja | Redukcja wskaźnika odrzuceń |

|---|---|---|

| Szerokość uszczelki | ±0,2 mm | 62% |

| Wyrównanie uchwytów | <1° przesunięcie kątowe | 57% |

Ta automatyzacja redukuje koszty pracy o 18,70 USD na 1000 worków i utrzymuje wskaźnik wad poniżej 0,3% w produkcji worków budowlanych.

Zapewnienie jakości: Testowanie materiałów i konstrukcji pod kątem niezawodności przemysłowej

Zapewnienie jednolitej grubości i wytrzymałości rozciąganej folii PE i PP

Monitorowanie z użyciem lasera gwarantuje dokładność grubości folii w zakresie ±0,005 mm – kluczowe dla worków wytrzymujących ponad 2500 funtów – zgodnie ze standardami ASTM D882-18. Automatyczne testery wytrzymałości rozciąganej weryfikują wydłużenie (300–600%) oraz odporność na rozerwanie (do 40 N/mm²), zapewniając zgodność z protokołami ISO 527-3 dla worków wysokiej wytrzymałości.

Standardowe protokoły testowania FIBC i worków do transportu luzem

Międzynarodowe Stowarzyszenie ds. Bezpiecznego Transportu (ISTA) wymaga siedmiostopniowego testowania FIBC, w tym:

- Testowanie drgań : Symulacja cykli transportu na trasie 1500 mil

- Kompresja przez spiętrzanie : Współczynnik bezpieczeństwa 6:1 dla paletowych ładunków o wysokości 8 metrów

- Odporność na degradację UV : 2000-godzinne przyspieszone testy starzenia

Te procedury zmniejszają wskaźnik uszkodzeń w terenie o 62% w porównaniu z rozwiązaniami nieprzetestowanymi (ISTA 2022).

Optymalizacja efektywności kosztowej pod kątem długotrwałej trwałości w zastosowaniach przemysłowych

Producenci wykorzystują analizę metodą elementów skończonych (FEA) do optymalizacji zużycia materiału, co zmniejsza zużycie polietylenu o 18%, zachowując jednocześnie wytrzymałość na pęknięcie powyżej 45 kPa. Zgodnie z badaniem Efektywność Opakowań z 2023 roku, to obniża koszt jednostkowy o 0,12 USD i wydłuża czas użytkowania o 30–40 cykli załadunku w warunkach uciążliwego górnictwa.

Innowacje kształtujące przyszłość maszyn do produkcji worków plastikowych

Inteligentne czujniki i monitorowanie z wykorzystaniem sztucznej inteligencji dla kontroli jakości w czasie rzeczywistym

Najnowsze czujniki inteligentne w połączeniu z monitorowaniem AI potrafią wykrywać wady z dokładnością około 98,5%. Są w stanie wykryć bardzo drobne zmiany grubości folii już od około 0,005 mm oraz sprawdzać wytrzymałość szwu podczas trwania produkcji. W porównaniu z ręcznymi metodami stosowanymi dawniej, te systemy zmniejszają odpady materiałowe o około 22%. Co czyni je jeszcze lepszymi, to ich zdolność do automatycznego dostosowywania się do zmian lepkości żywicy. Oznacza to, że producenci uzyskują spójne wyniki, niezależnie od tego, czy pracują z tradycyjnym HDPE, czy z trudnymi mieszankami surowców wtórnych, które obecnie wiele firm stara się wprowadzić do swoich procesów produkcyjnych.

Energooszczędne systemy ekstruzji obniżające koszty operacyjne

Jednostki ekstruzyjne nowej generacji zużywają o 18% mniej energii na kilogram wytwarzanej folii dzięki zoptymalizowanym konstrukcjom ślimaka i silnikom serwo. Te innowacje są zgodne ze standardami UE dotyczącymi ekoprojektowania z 2024 roku i obniżają koszty energii o 12,60 USD za godzinę produkcji, przy jednoczesnym utrzymaniu wydajności powyżej 220 kg/h dla przemysłowych folii PE.

Integracja IoT umożliwiająca konserwację predykcyjną na liniach produkcyjnych

Połączone maszyny przesyłają dane operacyjne do scentralizowanych tablic, przewidując uszkodzenia łożysk 72 godziny wcześniej z dokładnością 89%. Takie podejście oparte na technologii IoT zmniejszyło przestoje nieplanowane o 41% w zakładach o dużej skali produkcji, zgodnie z audytami produkcyjnymi przeprowadzonymi w azjatyckich ośrodkach przemysłowych.

Postęp w zrównoważeniu: materiały nadające się do recyklingu i zamknięty cykl produkcji

Wiodące systemy przetwarzają obecnie mieszanki poliolefin z ponownie wykorzystanym surowcem w ilości 35–50% bez utraty wytrzymałości na rozciąganie. Zamknięte układy chłodzenia wodą oraz systemy klejowe bezrozpuszczalnikowe poprawiają efektywność środowiskową, osiągając w projektach pilotażowych 82% stopę odzysku surowców, zgodnie z celami gospodarki o obiegu zamkniętym na rok 2025.

Sekcja FAQ

Czym jest wytłaczanie folii dmuchanej?

Ekstruzja folii dmuchanej to proces produkcyjny, w którym stopiony polietylen jest napowietrzany, tworząc kształt bańki, co powoduje wielokierunkowe ułożenie cząsteczek w gotowym produkcie i zwiększa jego wytrzymałość.

W jaki sposób maszyny do produkcji worków plastikowych przyczyniają się do zrównoważonego rozwoju?

Nowoczesne maszyny obsługują obecnie polimery recyklingowe i wykorzystują zamknięte procesy produkcyjne, które optymalizują zużycie materiału i poprawiają odzysk zasobów, dostosowując się do globalnych wymogów zrównoważonego rozwoju.

Czym są worki FIBC?

FIBCs, czyli elastyczne pojemniki zbiorcze, to duże worki przeznaczone do przechowywania ciężkich materiałów sypkich, takich jak zboże, piasek czy cement. Są powszechnie stosowane w logistyce i przemyśle budowlanym.

Spis treści

- Ekstruzja folii: podstawa produkcji worków przemysłowych o dużej wytrzymałości

- Przetwarzanie folii na trwałe worki przemysłowe: zgrzewanie, cięcie i automatyzacja

- Zapewnienie jakości: Testowanie materiałów i konstrukcji pod kątem niezawodności przemysłowej

-

Innowacje kształtujące przyszłość maszyn do produkcji worków plastikowych

- Inteligentne czujniki i monitorowanie z wykorzystaniem sztucznej inteligencji dla kontroli jakości w czasie rzeczywistym

- Energooszczędne systemy ekstruzji obniżające koszty operacyjne

- Integracja IoT umożliwiająca konserwację predykcyjną na liniach produkcyjnych

- Postęp w zrównoważeniu: materiały nadające się do recyklingu i zamknięty cykl produkcji

- Sekcja FAQ