Hoe kunststofzakkenmachines voldoen aan de eisen van industriële verpakkingen

De cruciale rol van kunststofzakkenmachines in zware verpakkingen

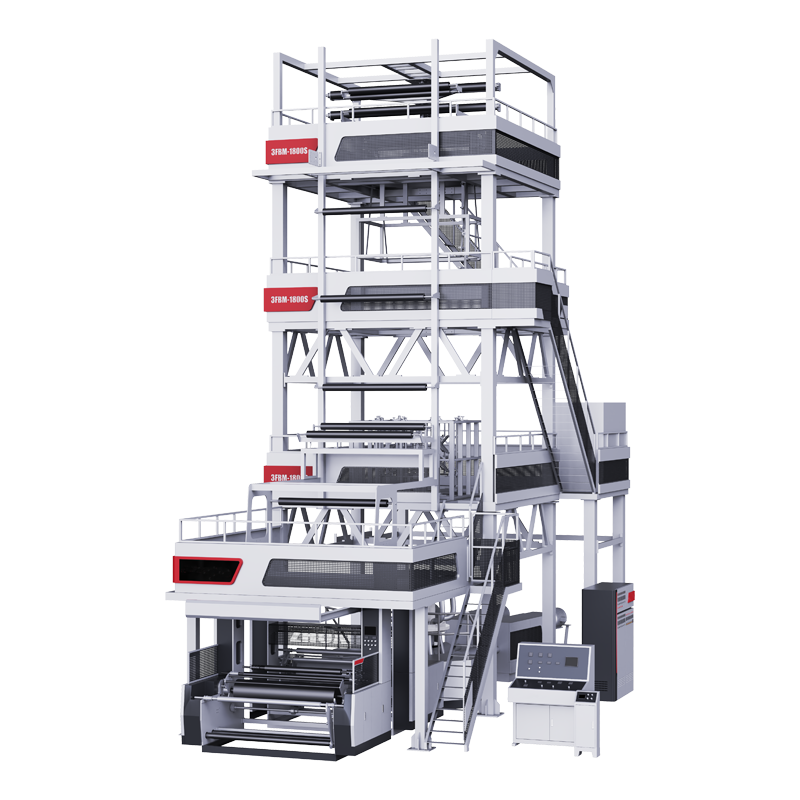

Fabrikanten van industriële plastic zakken houden gelijke tred met de groeiende behoeften door sterke zakken te produceren die gewichten tussen 25 en 50 kilogram kunnen dragen, dankzij uitstekende technische ontwerpen. Deze machines maken doorgaans gebruik van geblazen folie-extrusietechnieken om meerdere lagen polyethyleenfolie te produceren van ongeveer 0,3 tot 0,5 millimeter dikte, wat zorgt voor een treksterkte van ruim meer dan 30 MPa. De marktcijfers zien er ook indrukwekkend uit, met wereldwijd ongeveer 3,1 miljard dollar vorig jaar, terwijl de vraag blijft stijgen met ongeveer 24% per jaar, vooral vanuit logistieke bedrijven en de landbouwsector. De meeste moderne installaties zijn uitgerust met servoaangedreven verzegelingstechnologie die in ongeveer 98% van de gevallen zorgt voor consistente naden, iets dat erg belangrijk is bij het vervoeren van zware chemicaliën of het veilig opslaan van bouwmaterialen.

Belangrijke toepassingen in de logistieke-, agrarische- en bouwsector

- Logistiek: Antistatische koerierszakken, geproduceerd in meer dan 300 eenheden per dag per machine, verlagen de prikrisico's met 60% ten opzichte van handmatige methoden

- Landbouw: UV-bestendige folies van gespecialiseerde extruders beschermen zakken van 1 ton graan tegen degradatie in tropische klimaten

- Bouw: Hogesnelheidsmachines produceren 1.200–1.500 FIBCs (Flexibele Intermediaire Bulkcontainers) per uur, afgestemd op schurende materialen zoals cement

Een recente studie naar industriële verpakkingen concludeerde dat 72% van de fabrikanten nu machines prioriteert die compatibel zijn met gerecyclede polymeren, in lijn met wereldwijde duurzaamheidseisen voor zware toepassingen.

Folie-extrusie: de basis van productie van industrieel sterke zakken

Geblazen folie-extrusie: waarom het domineert in de productie van zware plastic zakken

Ongeveer 68% van alle industriële plastic zakken wereldwijd komt uit spuitgietextrusie, omdat deze methode gewoon beter werkt wanneer het gaat om producten die langer meegaan en buigen zonder te breken. De techniek neemt in feite heet gesmolten polyethyleen en blaast dit in de vorm van een bel, waardoor de moleculen in meerdere richtingen binnen het materiaal worden uitgelijnd. Deze uitlijning maakt het eindproduct ongeveer 40% bestandiger tegen scheuren dan wat we krijgen met vlakke malmethoden, hoewel de resultaten kunnen variëren afhankelijk van de omstandigheden. Een ander groot voordeel is dat spuitgietextrusie continue buizen creëert zonder naden, wat de reden is waarom veel fabrikanten het verkiezen voor zware toepassingen zoals beschermende afdekkingen voor gebouwen of die enorme big bags die tot wel 2000 pond aan materialen kunnen dragen.

Van polyethyleen harskorrels naar continue folieproductie

Het productieproces begint wanneer polyethyleen harskorrels worden verhit tot ongeveer 190 tot 230 graden Celsius in die grote extruders met een cilindervormige behuizing die we allemaal kennen. Speciale barrièreschroeven zorgen voor een betere menging van de materialen, waardoor de vervelende ongesmolten deeltjes met bijna 90 procent worden verminderd. Zodra het polymeer is gesmolten, stroomt het door ringvormige openingen waarbij operators de luchtdruk instellen om te bepalen hoe groot de bellen worden en de uiteindelijke foliedikte instellen tussen 80 en misschien 250 micron dik. Daarna volgen de koelrollen die alles vrij snel afkoelen, vaak met een snelheid van meer dan 25 meter per minuut. De meeste fabrieken laten deze machines dag na dag ononderbroken draaien, omdat logistieke bedrijven hun kunststoffolies continu nodig hebben.

Vergelijking van HDPE, LDPE en LLDPE voor prestaties van industriële zakken

| Polymeer | Treksterkte (MPa) | Steekweerstand | Gemeenschappelijke industriële toepassingen |

|---|---|---|---|

| HDPE | 25–32 | Matig | Chemische vaten, palletcovers |

| LDPE | 8–15 | Hoge | Voedselveilige voeringen, krimpfolie |

| Ldpe | 15–25 | Uitzonderlijk | Zandzakken, FIBCs (bulkzakken) |

HDPE wordt verkozen voor vochtbarrièretoepassingen vanwege zijn kristallijne structuur, terwijl LLDPE uitblinkt in landbouwzakken die een hoge rekbare capaciteit vereisen (tot 300%). Met matalloceen-gekatalyseerd LLDPE kunnen films 15% dunner worden gemaakt zonder dat de sterkte afneemt – wat de efficiëntie voor machinisten verhoogt.

Film omzetten in duurzame industriële zakken: afsluiten, snijden en automatisering

Precies snijden en hoogwaardige afsluittechnieken voor draagkrachtige zakken

In industriële omgevingen transformeren machines continue rollen folie tot duurzame zakken via gesynchroniseerde snij- en lasprocessen. De servogestuurde messen behouden een nauwkeurigheidsbereik van plus of min 0,5 mm bij breedtemetingen, wat essentieel is voor correcte FIBC-afmetingen. Voor het thermisch lassen gebruiken de meeste systemen meervoudige laskokers die werken tussen 150 en 220 graden Celsius. Deze temperaturen resulteren in naden met een sterkte van meer dan 35 Newton per vierkante millimeter voor zowel HDPE- als polypropyleenmaterialen. Deze sterkte zorgt ervoor dat de zakken dynamische belastingen tot ongeveer 2.000 pond kunnen weerstaan zonder te bezwijken. Een ander voordeel zijn verschoven snijpatronen die materiaalverspilling verminderen in vergelijking met traditionele handmatige methoden. Volgens sectorrapporten levert deze aanpak doorgaans een besparing van ongeveer 15% op de materiaalkosten, waardoor het een slimme keuze is voor fabrikanten die hun productieprocessen willen optimaliseren zonder afbreuk te doen aan de kwaliteitsnormen.

Geavanceerde thermische en ultrasone verzegelingstechnologieën voor structurele integriteit

Moderne systemen maken gebruik van dubbele verzegelingstechnologieën:

- Impuls-sealing voor folies met variabele dikte (80–250 micron)

- Ultrasoon lassen voor gelamineerde, vochtafsluitende materialen

Een polymeerhechtingsstudie uit 2024 toonde aan dat ultrasone systemen de consistentie van de naad met 40% verbeteren in vochtige omgevingen, zoals die typisch zijn voor agrarische opslag. Verzegelingskoppen met kruisprofiel behouden 98% integriteit, zelfs bij gerecyclede harsmengsels met tot 30% post-industrieel afval.

Geautomatiseerde omzettingsunits voor hoge snelheid en constante productie

Geïntegreerde all-in-one machines voor plastic zakken combineren vouwen, verzegelen en snijden in één 25-meter lijn, met een productiecapaciteit van tot 240 zakken per minuut. Machines met visiesystemen controleren 18 kwaliteitsparameters per zak, waaronder:

| Parameter | Tolerantie | Vermindering van het afkeurpercentage |

|---|---|---|

| Afsluitbreedte | ±0,2 mm | 62% |

| Handvatuitlijning | <1° hoekafwijking | 57% |

Deze automatisering verlaagt de arbeidskosten met $18,70 per 1.000 zakken en houdt de foutpercentages onder de 0,3% bij de productie van bouwzakken.

Kwaliteitsborging: Testen van materialen en structuren voor industriële betrouwbaarheid

Zorgen voor een uniforme dikte en treksterkte in PE- en PP-folies

Lasergeleid toezicht zorgt voor een foliedikte-nauwkeurigheid binnen ±0,005 mm – cruciaal voor zakken die meer dan 2.500 lbs kunnen dragen – en voldoet aan de ASTM D882-18-normen. Geautomatiseerde trektesters controleren rek (300–600%) en scheurweerstand (tot 40 N/mm²), wat zorgt voor conformiteit met ISO 527-3-protocollen voor zware zakken.

Gestandaardiseerde testprotocollen voor FIBCs en bulktransportzakken

De International Safe Transit Association (ISTA) vereist een zevendelige testprocedure voor FIBCs, inclusief:

- Trillingstesten : Simulatie van transportcycli over 1.500 mijl

- Stapelcompressie : Veiligheidsfactor van 6:1 voor gepalletiseerde ladingen van 8 meter hoog

- Weerstand tegen UV-afbraak : 2.000-urige geaccerelereerde weersinvloedproeven

Deze procedures verlagen de storingstarieven in het veld met 62% ten opzichte van niet-geteste alternatieven (ISTA 2022).

Balans tussen kostenefficiëntie en langetermijnduurzaamheid in industriële toepassingen

Fabrikanten gebruiken eindige-elementenanalyse (FEA) om het materiaalgebruik te optimaliseren, waardoor het polyethyleengebruik met 18% afneemt terwijl de barststerkte boven 45 kPa blijft. Volgens een onderzoek uit 2023 naar verpakkingsefficiëntie verlaagt dit de stukkosten met $0,12 en wordt de levensduur verlengd met 30–40 laadcycli in slijtende mijnbouwomstandigheden.

Innovaties die de toekomst van kunststofzakjesmachines bepalen

Slimme sensoren en AI-gestuurde bewaking voor real-time kwaliteitscontrole

De nieuwste slimme sensoren in combinatie met AI-bewaking kunnen defecten detecteren met een nauwkeurigheid van ongeveer 98,5%. Ze zijn in staat om zeer kleine veranderingen in foliedikte te detecteren, tot ongeveer 0,005 mm, en de naadsterkte te controleren tijdens het productieproces. In vergelijking met de manuele methoden die vroeger gebruikt werden, verminderen deze systemen de verspilling van materialen met ongeveer 22%. Best indrukwekkend. Wat ze nog beter maakt, is hun vermogen om zich automatisch aan te passen bij veranderingen in de viscositeit van hars. Dit betekent dat fabrikanten consistente resultaten behalen, of ze nu werken met standaard HDPE of met die lastige mengsels van gerecycled materiaal die steeds meer bedrijven tegenwoordig proberen te integreren in hun processen.

Energie-efficiënte extrusiesystemen verlagen de operationele kosten

Extrusie-eenheden van de volgende generatie verbruiken 18% minder energie per kilogram geproduceerde folie, dankzij geoptimaliseerde schroefontwerpen en servomotoren. Deze verbeteringen voldoen aan de EU Eco-ontwerpnormen van 2024 en verlagen de energiekosten met 12,60 dollar per productie-uur, terwijl de doorvoersnelheid boven de 220 kg/u blijft voor industriële PE-foliën.

IoT-integratie die voorspellend onderhoud in productielijnen mogelijk maakt

Verbonden machines verzenden operationele gegevens naar gecentraliseerde dashboards, waardoor lagerstoringen 72 uur van tevoren worden voorspeld met een nauwkeurigheid van 89%. Deze IoT-aanpak heeft ongeplande stilstand met 41% verminderd in fabrieken met hoge productievolume, gebaseerd op productie-audits in Aziatische productiecentra.

Duurzame vooruitgang: Recycleerbare materialen en gesloten productieprocessen

Leidende systemen verwerken nu gerecyclede polyolefineblends met 35–50% post-consument inhoud zonder de treksterkte te verminderen. Gesloten koelwatersystemen en oplosmiddelvrije lijmstoffsystemen verbeteren de milieuprestaties, met in pilootprojecten een hergebruikspercentage van 82%, in lijn met de circulaire economiedoelen voor 2025.

FAQ Sectie

Wat is blaasfolie-extrusie?

Blown film extrusie is een productieproces waarbij gesmolten polyethyleen wordt opgeblazen tot een bellenvorm, waardoor een multidirectionele moleculaire uitlijning ontstaat in het eindproduct, wat de sterkte verhoogt.

Hoe dragen machines voor het maken van plastic zakken bij aan duurzaamheid?

Moderne machines ondersteunen nu gerecycleerde polymeren en maken gebruik van gesloten productieprocessen die het materiaalgebruik optimaliseren en de herwinning van grondstoffen verbeteren, in overeenstemming met wereldwijde duurzaamheidsvereisten.

Wat zijn FIBCs?

FIBCs, ofwel Flexibele Intermediaire Bulkcontainers, zijn grote zakken die bedoeld zijn om zware bulkmaterialen zoals granen, zand of cement te bevatten. Ze worden veel gebruikt in de logistieke sector en de bouwbranche.

Inhoudsopgave

- Folie-extrusie: de basis van productie van industrieel sterke zakken

- Film omzetten in duurzame industriële zakken: afsluiten, snijden en automatisering

- Kwaliteitsborging: Testen van materialen en structuren voor industriële betrouwbaarheid

-

Innovaties die de toekomst van kunststofzakjesmachines bepalen

- Slimme sensoren en AI-gestuurde bewaking voor real-time kwaliteitscontrole

- Energie-efficiënte extrusiesystemen verlagen de operationele kosten

- IoT-integratie die voorspellend onderhoud in productielijnen mogelijk maakt

- Duurzame vooruitgang: Recycleerbare materialen en gesloten productieprocessen

- FAQ Sectie