ब्याग बनाउने मेसिनले कसरी ड्युरेबिलिटी र वाटरप्रूफ प्रदर्शनमा सुधार गर्दछ

ब्याग बनाउने मेसिनमा प्रविधि अगाडिका कुराहरू जसले संरचनात्मक एकता सुनिश्चित गर्दछ

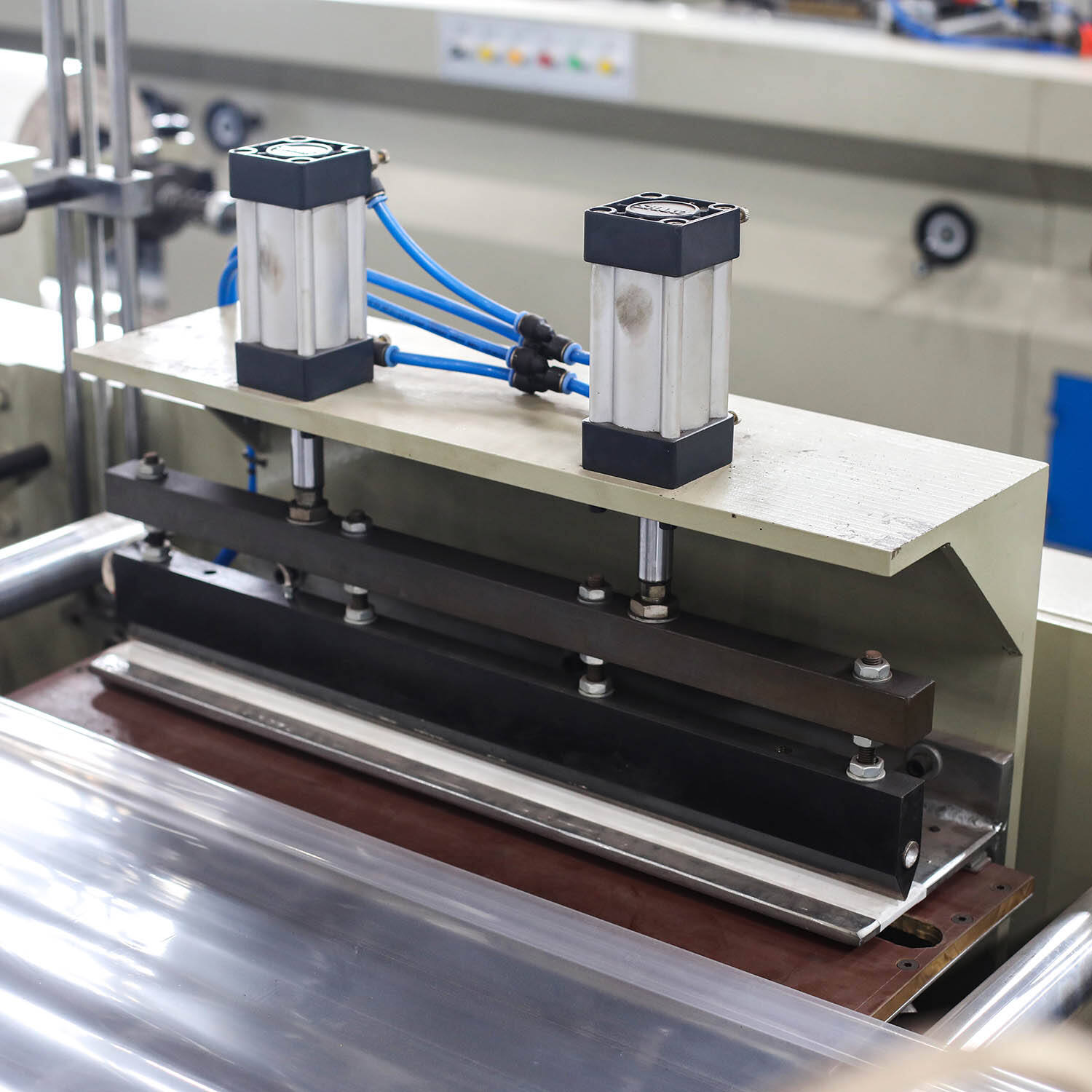

आजको बैग बनाने उपकरणहरूमा लेजर निर्देशित संरेखन प्रणालीहरूको साथसाथै सर्वो चालित तनाव नियन्त्रणहरू समावेश छन् जसले पुरानो तकनीकको तुलनामा लगभग ३४ प्रतिशत बलियो सील बनाउँछन्, जसको वर्णन फ्लेक्सप्याकले गत वर्षको डाटामा गरेको छ। यी मेसिनहरूमा अनुकूलन योग्य दबाव सेन्सरहरू निर्मित छन् जे तपाईंले प्रयोग गरिरहनुभएको सामग्रीको मोटाइको आधारमा सीलिङ बललाई निरन्तर समायोजन गर्दछ, यहाँसम्म कि प्लस वा माइनस ०.०५ मिलिमिटरको परिवर्तनसम्ममा पनि। यसले हामीले कहिलेकाहीँ बहुलेयर फिल्म प्याकेजिङमा देख्ने दुर्बल स्थानहरू बाट बच्न मद्दत गर्दछ। खाद्य-ग्रेड वाटरप्रूफ प्याकेजिङका अनुप्रयोगहरूको सन्दर्भमा, आजकलका लगभग सबै उच्च मात्रामा उत्पादन लाइनहरूमा सामग्रीले छोएको भागहरूमा स्टेनलेस स्टीलका भागहरू लगाइएका हुन्छन्। स्टेनलेस स्टीलले चिपचिपो चिप्लिने बाट प्रतिरोध गर्दछ र खाद्य सुरक्षा आवश्यकताहरूको लागि पनि पर्याप्त सफा राख्दछ।

सामग्री सामंजस्यता र बलियो, वाटरप्रूफ प्याकेज उत्पादनमा यसको भूमिका

यी दिनहरूमा मेसिनहरूले केही जटिल सामग्रीहरूलाई समाउँछन्, जसमा टीपीयू कोटेड नाइलन र तीन लेयर पोलिएथिलीन कम्पोजिटहरू समावेश छन्। यी सामग्रीहरूलाई उचित बन्डिङको लागि 150 देखि 200 डिग्री सेल्सियसको तापक्रम नियन्त्रणको आवश्यकता हुन्छ। सामग्री विज्ञानमा पुरानो अनुसन्धानका अनुसार, जब वेल्डरहरू सामान पोलिमर मिश्रणका साथ काम गर्छन्, तिनीहरूले लगभग 100% पानीरोधी परिणाम प्राप्त गर्न सक्छन्। यो पुरानो स्टिच र टेप गरिएको विधिभन्दा धेरै राम्रो हुन्छ, वास्तवमा 73% भन्दा बढी प्रदर्शन। यहाँ अर्को राम्रो विशेषता छ: फिल्म रोलहरूमा आरएफआईडी ट्यागले उपकरणलाई स्वचालित रूपमा यो पहिचान गर्न मद्दत गर्छ कि यो कुन प्रकारको सामग्रीसँग काम गरिरहेको छ। यसको मतलब यो हो कि मेसिनले स्वयं आफ्ना सेटिङहरू समायोजित गर्दछ ताकि 50 पाउण्ड प्रति वर्ग इन्चको दबावमा सामना गर्दा पनि केही पनि छुट्ने छैन।

निरन्तर, उच्च गुणस्तरीय उत्पादनको लागि स्वचालनको एकीकरण

आधुनिक स्वचालित दृष्टि प्रणालीले प्रति मिनेट लगभग 1,200 बैगहरू जाँच गर्न सक्छ जुन 0.2 मिमी सम्मका साना खराबीहरूको लागि हुन्छ। यी प्रणालीहरूले प्याकेजिङ अटोमेशन इन्डेक्स 2024 को हालको उद्योग सूचना अनुसार लगभग दुई तिहाइको वाटरप्रूफिङ समस्याहरू घटाएका छन्। रोबोटिक हातहरू सामग्री सँग सँगै सामना गर्दै र बुद्धिमान AI ले भागहरू खराब हुन सक्ने समयको भविष्यवाणी गर्दछ र कारखानाहरूले पनि उल्लेखनीय परिणामहरू देख्छन्। उपकरणहरू लगातार लगभग 98.6% अपटाइममा चलिरहेका छन् जुन कम्पनीहरूका लागि उत्पादनहरूले ASTM D3078 आवश्यकताहरू पूरा गर्न धेरै महत्वपूर्ण छ। यो सेटअप किन उपयोगी छ? किनकि यसले मानव त्रुटिहरूलाई 0.02% भन्दा तल ल्याउँछ। त्यसको मतलब प्याकेजहरू विभिन्न कठिन परीक्षण परिस्थितिहरूमा प्रविधिहरूको सामना गर्न सक्छन् र भित्र सम्म नमी नपुर्याउने, जुन पारम्परिक विधिहरूले निरन्तर रूपमा सम्हाल्न सक्दैनन्।

वाटरप्रूफ प्याकेजिङ एप्लिकेशनहरूका लागि बैग बनाउने मेशिनहरूका प्रमुख प्रकारहरू

उच्च-तनाव, नमी प्रतिरोधी प्याकेजिङ्गका लागि तल्लो सील ब्याग बनाउने मेसिनहरू

तल्लो सील मेसिनहरूले तातो सीलिङका केही चरणहरूको प्रयोग गरी ब्यागहरूको आधारलाई मजबूत बनाउँछन्, जसले गर्दा यसलाई खाद, निर्माण सामग्री जस्ता कठिन कार्यहरूका लागि उत्तम बनाउँछ। यी मेसिनहरूले अक्सर HDPE लाई LDPE सँग मिसाएर तीन फरक परतहरूलाई जोड्न सक्छ, जसले ASTM मानक अनुसार लगभग 18 N/mm² सम्मका सीलहरू बनाउँछन्। यो शक्तिले ब्यागहरू भिजेको वा भारी भएमा सिमहरू टूटनबाट रोक्छ। यी मेसिनहरूको ऊर्ध्वाधर सीलिङले सामग्रीमा तनावलाई राम्रोसँग फैलाउँछ, त्यसैले 25 देखि 50 किलोग्राम बोक्ने ब्यागहरूका लागि बिना सिमबाट पानी बगिरहेको अवस्थामा पनि यसले राम्रो काम गर्छ।

पार्श्व गसेट र सेन्टर सील मेसिनहरू: विविध आवश्यकताहरूका लागि डिजाइन लचिलोपन

पार्श्व गसेट मेशिनहरूले सावधानीपूर्वक तहमा भएको प्लीटबाट यी विस्तारयोग्य भागहरू बनाउँछन्, जबकि सेन्टर सील संस्करणहरूले वास्तवमा मध्य डोरा द्वारा पृथक गरिएको दुई अलग खानामा झोला उत्पादन गर्छन्। यी मेशिनहरू सामान्यतया १६० देखि २०० डिग्री सेल्सियसको तापक्रममा चल्ने वेज सीलरमा चल्छन्, जसले त्यति नै सघन सील बनाउँछन् कि यातायात घटकहरूबाट जमेको भोजनसम्मका विभिन्न आकारका वस्तुहरू बिना रिसावको सामना गर्न सक्छ। २०२३ को प्याकेजिङ उद्योगको एक नवीनतम प्रतिवेदनमा पाइएको छ कि लगभग सात मध्ये दुई लजिस्टिक कम्पनीहरूले अब इलेक्ट्रनिक सामानहरू पठाउँदा यी झोला डिजाइनहरू अपनाउँछन् किनभने तिनीहरूले भिजेको नियन्त्रण गर्ने योजना दिन्छन् जुन आन्तरिक सुरक्षाको आवश्यकता अनुसार समायोजित गर्न सकिन्छ।

मोड्युलर सिस्टम र ब्लोन फिल्म एक्सट्रुजन लाइनहरूको एकीकरण

मोड्युलर ब्याग बनाने मेसिनहरू ब्लोन फिल्म एक्सट्रुडरहरूको साथ सँगै काम गर्दछन् जसले गर्दा 3 देखि 7 लेयर सम्मका ल्यामिनेटेड फिल्महरू एकैपटकमा नै तयार हुन्छन्। फ्लेक्सप्याक कन २०२४ को अनुसन्धानका अनुसार, यस्तो व्यवस्थाले सामग्री ह्यान्डल गर्ने आवश्यकतालाई लगभग ४०% सम्म कम गर्दछ, जसले गर्दा समय र पैसा दुवै बचत हुन्छ। यहाँ महत्वपूर्ण कुरा यो हो कि मोटाईको नियन्त्रण कति ठीक रहन्छ, जुन प्लस वा माइनस ०.०१ मिमी को सीमामा रहन्छ। यस्तो सटीकता धेरै महत्वपूर्ण छ किनकि यसले खुब खिज्किने पिनहोल लिकहरू रोक्न मद्दत गर्दछ। हामीले यस्ता प्रकारका सिस्टमहरू फार्मास्युटिकल उद्योगमा धेरै देख्छौं जहाँ सुकेको पाउडरका पाउचहरू बनाइन्छन्। यति संवेदनशील वस्तुका लागि सीलमा पूर्ण रूपमा कुनै फाँट नहुनु न केवल आवश्यक हुन्छ तर उत्पादको सुरक्षा र नियमनको पालनाका लागि यो अत्यन्तै आवश्यक हुन्छ।

सामग्री चयन र फिल्मबाट तयार ब्यागमा रूपान्तरण

उत्कृष्ट पानी प्रतिरोधको लागि सिन्थेटिक र सम्मिश्र सामग्रीहरू

पलिइथाइलिन ल्यामिनेट्स र पलिप्रोपाइलिन कम्पोजिट्स जस्ता इन्जिनियर गरिएको सामग्री पानी प्रतिरोधी प्रदर्शन प्राप्त गर्न महत्वपूर्ण छन्। नियन्त्रित परीक्षणहरूमा, यी सिन्थेटिक्सले प्याकेजिङ्ग मटेरियल्स जर्नल २०२३ मा ९८.६% पानी प्रतिकारको प्रदर्शन गरेका छन्, जहाँ बहु-स्तरीय संरचनाहरूले नमी बाधा र घर्षण प्रतिरोधी बाह्य पत्रहरू संयोजन गरेका छन्। आधुनिक मेसिनहरूले ३०-४०% रिसाइकल सामग्री भएको जैव-आधारित कम्पोजिट्स प्रक्रिया गर्न सक्छन् बिना नै सीलको शक्ति गुमाउनु पर्ने।

स्तरित फिल्म संरचना र त्यसको ब्यागको शक्तिमा असर

बहुलक पत्रहरूको बदलवार व्यवस्थाले एकल-पत्र फिल्महरूको तुलनामा २००% सम्म तन्यता शक्ति बढाउँछ। एक सामान्य ५-पत्र संरचनामा समावेश छ:

| पत्र स्थिति | सामग्री | कार्य |

|---|---|---|

| बाहिरी | बीओपीपी फिल्म | छेद विरोध |

| मध्य १ | ईभिओएच | अक्सिजन/नमी बाधा |

| मध्य २ | एडहेसिभ पलिमर | इन्टरलेयर बन्डिङ |

| मिडल ३ | Ldpe | ताप-सील गर्न सक्ने क्षमता |

| अन्तर्गत | LLDPE | लचिलोपन र ड्रप सुरक्षा |

यो संरचनाले ब्यागहरूले १५–२० psi आन्तरिक दबाव सहन सक्दछ भने पानीको वाष्प संक्रमण दर ०.०१g/२४hr/m² भन्दा तल राख्दछ।

कच्चा फिल्मबाट सील गरिएको उत्पादन: निरन्तर उत्पादन प्रक्रिया

स्वचालित प्रणालीहरूले पोलिमर पेल्लेटलाई तीन एकीकृत चरणहरू मार्फत समाप्त ब्यागमा परिवर्तन गर्दछ:

- फिल्म एक्सट्रुजन : पिघलिएको सामग्रीलाई सटीक मोटाईमा (सामान्यतया ०.०८–०.१५मिमी) उडाइन्छ

- प्रिन्टिङ/काट्ने : उच्च-रिजोल्यूसन UV प्रिन्टरहरूले ब्रान्डिङ लगाउँछन् त्यसपछि सर्वो-ड्राइभन डाइहरूले फिल्म वेब काट्छन्

- ताप सिल : कम्प्युटर नियन्त्रित जबडाहरूले 140–160°C मा 2.5–3.5 मिमी चौडा सीलहरू सिर्जना गर्दछ जसले पानी प्रतिरोधीपन लाई सुनिश्चित गर्दछ

शीर्ष स्तरका प्रणालीहरूले 120–150 ब्याग प्रति मिनेटको गतिमा पहिलो पासमा 98.7% उत्पादन दर प्राप्त गर्दछ, जसले पानी प्रतिरोधी प्याकेजिङ्गमा सामग्री विज्ञान र मेसिनको सटीकताको सहकार्यता देखाउँछ।

ब्याग बनाउने मेसिनहरूमा कोर सीलन र काट्ने तन्त्रहरू

एकरूप ब्याग गुणस्तरका लागि सटीक काट्ने र सीलन

लेजर-निर्देशित काट्ने प्रणालीहरू र सर्वो-चालित सील बारहरूले माइक्रोन स्तरको सटीकता प्रदान गर्दछ, पलिथिलिन, पलिप्रोपिलिन र बहुस्तरीय ल्यामिनेटहरूमा स्थिर सिम लाइन सुनिश्चित गर्दछ - ISO 9001 पालनका लागि आवश्यक। प्रकाशिक सेन्सरहरूले 0.2 मिमी सम्मको मोटाई परिवर्तनको पत्ता लगाउँछ र अपूर्ण कट वा फ्रेइङ रोक्नका लागि स्वचालित रूपमा ब्लेड दबाव समायोजन गर्दछ।

विश्वसनीय पानी प्रतिरोधी सीलका लागि हिट प्रेस प्रविधि र तापक्रम नियन्त्रण

पीआईडी नियन्त्रकहरूको प्रयोग गरी बहु-क्षेत्र हीट प्रेसहरूले सीलिङ जबडामा ±1°C तापक्रम स्थिरता बनाए राख्छन्, यहाँसम्म कि १२० ब्याग/मिनेट भन्दा बढीको गतिमा पनि । यो सटीकताले परम्परागत थर्मल प्रणालीको तुलनामा सील लिकेजलाई ३४% सम्म कम गर्छ (प्याकेजिङ डाइजेस्ट २०२३)। डुअल कूलिङ स्टेशनहरूले ल्यामिनेटेड फिल्महरूमा ताप-सक्रिय एडहेसिभहरूलाई छिटो सेट गर्न मद्दत गर्छ, जसले गर्दा संरचनात्मक एकता सुधार हुन्छ।

खराबीलाई न्यूनतम राख्न र दक्षता अधिकतम बनाउन स्वचालित सीलिङ प्रणाली

मेसिन लर्निङ एल्गोरिदमको साथै इन्टिग्रेटेड भिजन सिस्टमले काम गर्दा निरन्तर संचालनको क्रममा दोष दर आधा प्रतिशत भन्दा कम राख्न सफल हुन्छ। यो प्रविधि पानीको सुरक्षित आवश्यकताका लागि १० देखि २५ मिलिमिटरको सील चौडाई निगरानी गर्ने काम गर्छ जबकि १५ देखि ३० पाउण्ड प्रति वर्ग इन्चको दबाव ट्र्याक गर्ने काम पनि गर्छ। यसले अपरेटरहरूलाई उत्पादन रोक्न नपरी समायोजन गर्न अनुमति दिन्छ। यी सिस्टमलाई वास्तवमा उभिरहेको छ कि उनीहरूले तापक्रममा परिवर्तन वा ओसिलोपन फैलिएको बेला फरक फरक तरिकामा फैलिने सामग्रीलाई कसरी समायोजित गर्छन्। यस्तो अनुकूलन गर्ने क्षमताले पछिल्लो समयमा ध्यान आकर्षित गरेको छ, विशेषगरी गतवर्षको उद्योग विशेषज्ञहरूद्वारा फ्लेक्सिबल प्याकेजिङ म्यानुफ्याक्चरिङ रिपोर्टमा यसको प्रमुखताको उल्लेख पछि।

उच्च-आउटपुट वातावरणमा उत्पादन गति र सील इन्टिग्रिटीको सन्तुलन

डाइनामिक प्रेसर प्रोफाइलिंग भन्ने कुराको प्रयोग गरेर सबैभन्दा तीव्र गतिमा ब्याग बनाने मेसिनहरूले प्रति मिनेट १५० भन्दा बढी ब्याग सँगाल्न सक्छन्। यी मेसिनहरूले उत्पादन लाइन छिटो वा ढिलो भएमा सीलिङ बललाई समायोजन गर्दछ। केही विनिर्माण स्थलहरूबाट प्राप्त वास्तविक परीक्षणका आधारमा, जब कम्पनीहरूले यी दबाव सेटिङहरू उचित रूपमा समायोजन गर्छन्, तब उत्पादनको लगभग ९९.८% सील ठीक रहन्छ र पुरानो निश्चित दबाव प्रणालीको तुलनामा उत्पादन दोब्बर हुन्छ। यो प्रविधि मूल्यवान बनाउने कुरा यसको मोड्युलर डिजाइन हो। निर्माताहरूले नियमित सिधा कट ब्याग र तलको भागमा अतिरिक्त स्थान भएका ब्याग (गसेटेड प्रारूपहरू) बीच छिटो परिवर्तन गर्न सक्छन्। र के भन्नुहुन्छ? यी परिवर्तनहरूको क्रममा पानीको विरुद्धमा प्रतिरोधी गुणहरू पनि त्यहीँ स्तरमा रहन्छन्। यो लचिलोपन स्न्याक्सदेखि भारी उद्योगिक सामानसम्मको प्याकेजिङको उत्पादन एउटै उत्पादन लाइनमा गर्ने कम्पनीहरूका लागि उत्तम छ।

स्वचालित बैग उत्पादनमा टिकाऊपनको परीक्षण र सत्यापन

शक्ति, दबाव, र नमी प्रतिरोधको परीक्षणका लागि उद्योग मानकहरू

बैग बनाने उपकरणका निर्माताहरूले आफ्ना उत्पादनहरूले ASTM इन्टरनेशनल मार्गनिर्देशन र ISTA मानकहरू दुवैको पालना गरेको सुनिश्चित गर्नुपर्छ जब पानीको प्रतिरोध र तौल समात्ने क्षमताको परीक्षण गर्ने कुरा आउँछ। ISTA 3E प्रमाणीकरणको उदाहरण लिनुहोस्। प्याकेजिङले 75 किलोग्रामको ठूलो तौल सहनुपर्ने हुन्छ जबकि जलवाष्प संक्रमण दर 0.01% भन्दा तल रहनुपर्छ। यो विशेषगरी औषधि र खाद्य पदार्थ जस्ता वस्तुहरूका लागि महत्वपूर्ण छ जुन सजिलै खराब हुन्छन्। वास्तविक परीक्षण प्रक्रियाले देखाउँछ कि आधुनिक स्वचालित सीलिङ टेक्नोलोजीले उत्पादन चक्रको समयमा प्रति 15 मिलीमिटरमा कम्तीमा 4.5 न्यूटन सम्मको बल झिन्दा पनि सहन सक्ने बन्डहरू विश्वसनीय रूपमा सिर्जना गर्न सक्छ जसले 100 देखि 150 बैग प्रति मिनेटको दरले चल्छ। यी परिणामहरूले निर्माताहरूलाई उच्च मात्रामा संचालनको समयमा पनि गुणस्तर बनाए राख्ने उनीहरूको मेसिनहरूको क्षमतामा आत्मविश्वास दिलाउँछ।

बिन्दुरेखा, ड्रप र पर्यावरण तनाव परीक्षण प्रोटोकोल

तीन-चरण पुष्टिकरण वास्तविक अवस्था प्रतिकृति कर्छ:

- छेद विरोध : 2.5 मिमी स्टील प्रोबले 15N बल प्रयोग गरी फिल्म अखण्डता परीक्षण गर्छ

- फालो टेस्टिङ्ग : 1.8 मिटरबाट 12 नियन्त्रित ड्रपले गोदाम ह्यान्डलिङ अनुकरण गर्छ

- पर्यावरण चेम्बरहरू : -30°C र +50°C बीच 95% ओसिलो अवस्थामा 48 घण्टाका चक्रहरू बदलिन्छन्

यी प्रोटोकोलले परतदार फिल्महरूमा कमजोरीहरू पत्ता लगाउँछ, विशेष गरी सील इन्टरफेसमा जहाँ 78% यातायात असफलताहरू हुन्छन् (प्याकेजिङ डाइजेस्ट 2023)। अब उन्नत मेसिनहरूमा उत्पादनको क्रममा 50μm सम्मका सूक्ष्म रिसावहरू पत्ता लगाउन अन्तर्वर्ती मोटाइ गेज र थर्मल इमेजिङ समावेश छन्।

अध्ययन घटना: वास्तविक लगिस्टिक्समा मेसिन-निर्मित वाटरप्रूफ ब्यागहरूको प्रदर्शन

एक दक्षिणपूर्व एशियाली समुद्री निर्यातकले ब्याग बनाउने मेसिनहरूमा स्वचालित पुष्टिकरण कार्यान्वयन गरेपछि शीत शृंखला प्याकेजिङको क्षतिमा 42% कमी ल्यायो। अनुकूलन पश्चातका परिणामहरू देखाए:

| मेट्रिक | स्वचालनअघि | स्वचालनपछि |

|---|---|---|

| सील डिफेक्ट दर | 1.2% | 0.3% |

| नमी प्रवेश | 0.8g/दिन | 0.1g/दिन |

| औसत लोड चक्र | 18 | 32 |

प्रतिस्थापन बीचमा भागहरूको जीवनकाललाई 200–300 सञ्चालन घण्टासम्म विस्तार गर्न प्राग्वत्तात्मक रखरखाव एल्गोरिदमले प्रमाणित गरेको छ कि एकीकृत परीक्षणले उत्पादन स्थायित्व र उत्पादन दक्षता दुवैलाई बढावा दिन्छ।

सोधिने प्रश्नहरू

ब्याग बनाउने मेसिन प्याकेजिङ्को पानीको प्रतिरोधी प्रदर्शनलाई कसरी बढाउँछ?

ब्याग बनाउने मेसिनहरूले अनुकूलनीय दबाव सेन्सर, हिट प्रेस प्रविधि, र बहु-क्षेत्र हिट प्रेसहरू जस्तो आधुनिक सीलिङ प्रविधिलाई एकीकृत गरेर पानीको प्रतिरोधी प्रदर्शन सुधार्छन्। यी प्रणालीहरूले सामग्रीका लागि मजबूत, विश्वसनीय सील सुनिश्चित गर्छन्, जसले पानी प्रवेशलाई प्रभावकारी रूपमा रोक्छ।

पानीको प्रतिरोधी प्याकेजिङ उत्पादन गर्न ब्याग बनाउने मेसिनहरू कुन सामग्रीको प्रयोग गर्छन्?

आधुनिक ब्याग बनाउने मेसिनहरूले टिपीयू कोटेड नायलन, पोलिएथिलिन कम्पोजिट, र पुनःचक्रित सामग्रीको महत्वपूर्ण मात्राका साथ जैविक आधारित कम्पोजिटहरू जस्ता सामग्रीहरूलाई समावेश गर्छन्। यी सामग्रीहरूलाई उचित रूपमा प्रक्रिया गर्दा उत्कृष्ट पानीको प्रतिरोधी क्षमता प्रदान गर्छन्।

ब्याग उत्पादनको गुणस्तरमा स्वचालित प्रणालीहरू कसरी सुधार गर्छन्?

दृष्टि प्रणालीहरू प्रयोग गरेर उत्पादन गुणस्तरलाई बढान्छ, मेसिन सिक्ने एल्गोरिदमहरू त्रुटिहरू घटाउन र उच्च गतिमा सील इन्टिग्रिटी बनाए राख्न डाइनेमिक प्रेसर प्रोफाइलिङ प्रयोग गर्दछ। यी प्रविधिहरूले मानव त्रुटिहरू कम गरेर उच्च गुणस्तरको उत्पादन सुनिश्चित गर्दछ।

ब्याग बनाउने मेसिन उत्पादनमा उद्योग मानकहरूको के भूमिका हुन्छ?

ASTM र ISTA मार्गनिर्देशहरू जस्ता उद्योग मानकहरूले ब्याग बनाउने मेसिनहरूले प्याकेजिङ उत्पादन गर्न पर्याप्त सामना गर्न सक्षम हुन्छन् जुन दबाव, नमी प्रतिरोध र शक्ति आवश्यकताहरूलाई पूरा गर्दछ। यी मानकहरूको पालना गर्नाले उत्पादनको विश्वसनीयता र सुरक्षा विनियमनको पालना ग्यारेन्टी गर्दछ।

विषय सूची

- ब्याग बनाउने मेसिनले कसरी ड्युरेबिलिटी र वाटरप्रूफ प्रदर्शनमा सुधार गर्दछ

- वाटरप्रूफ प्याकेजिङ एप्लिकेशनहरूका लागि बैग बनाउने मेशिनहरूका प्रमुख प्रकारहरू

- सामग्री चयन र फिल्मबाट तयार ब्यागमा रूपान्तरण

- उत्कृष्ट पानी प्रतिरोधको लागि सिन्थेटिक र सम्मिश्र सामग्रीहरू

- ब्याग बनाउने मेसिनहरूमा कोर सीलन र काट्ने तन्त्रहरू

- स्वचालित बैग उत्पादनमा टिकाऊपनको परीक्षण र सत्यापन

- सोधिने प्रश्नहरू