Cum Mașinile de Fabricat Pungi Îmbunătățesc Rezistența și Performanța Impermeabilă

Inovații Tehnologice în Mașinile de Fabricat Pungi Care Asigură Integritatea Structurală

Echipamentele moderne de fabricare a sacilor folosesc sisteme de aliniere ghidate cu laser, împreună cu controlul tensiunii acționat prin servomotoare, ceea ce duce la etanșări cu circa 34% mai rezistente comparativ cu tehnologiile mai vechi, conform datelor FlexPack din anul trecut. Aceste mașini sunt echipate cu senzori de presiune adaptivi care ajustează constant forța de etanșare în funcție de grosimea materialului, chiar și la variații de ±0,05 milimetri. Aceasta caracteristică ajută la evitarea acelor puncte slabe neplăcute pe care le observăm uneori la ambalajele din filme multistrat. În aplicațiile de ambalare alimentară impermeabilă, aproape toate liniile de producție de mare capacitate sunt echipate în prezent cu piese din oțel inoxidabil acolo unde materialele intră în contact în timpul procesării. Oțelul inoxidabil rezistă aderenței produsă de adezivi și menține o curățenie suficientă pentru a îndeplini cerințele de siguranță ale industriei alimentare.

Compatibilitatea materialelor și rolul acesteia în producerea unor ambalaje rezistente și impermeabile

Mașinile prelucrează în prezent materiale destul de sofisticate, inclusiv nailon acoperit cu TPU și compuși din polietilenă cu trei straturi. Aceste materiale necesită un control atent al temperaturii, undeva între 150 și aproape 200 de grade Celsius, pentru a obține o lipire corespunzătoare. Conform unei cercetări publicate anul trecut în domeniul științei materialelor, atunci când sudorii lucrează cu amestecuri de polimeri compatibile, pot obține rezultate aproape 100% impermeabile. Acest lucru depășește metodele vechi de cusut și lipit cu o marjă destul de mare, de fapt, cu aproximativ 73% performanță mai bună. Iată încă o caracteristică interesantă: etichetele RFID de pe rolele de film permit echipamentului să recunoască automat ce tip de material prelucrează. Aceasta înseamnă că mașina își ajustează singură setările, astfel încât nimic să nu se desprindă chiar și atunci când este supus unor presiuni de până la 50 de livre pe inch pătrat.

Integrarea automatizării pentru un rezultat constant și de înaltă calitate

Sistemele moderne de viziune automatizată pot verifica aproximativ 1.200 de saci în fiecare minut, căutând defecte minuscule, până la dimensiunea de doar 0,2 mm. Conform unor rapoarte recente ale industriei din Packaging Automation Index 2024, aceste sisteme au redus problemele legate de impermeabilizare cu aproape două treimi. Combinarea acestora cu brațe robotice care manipulează materialele și cu inteligență artificială avansată, care prevede când anumite componente ar putea ceda, aduce rezultate impresionante și fabricilor. Echipamentele funcționează non-stop, având o disponibilitate de aproximativ 98,6%, ceea ce este foarte important dacă companiile doresc ca produsele lor să îndeplinească cerințele stricte ale standardului ASTM D3078 privind ambalajele complet sigilate. Ce face această configurație atât de valoroasă? Ei bine, scade erorile umane sub 0,02%. Asta înseamnă că ambalajele rezistă cu adevărat în condiții dificile de testare, fără a permite pătrunderea umezelii în interior, lucru pe care metodele tradiționale nu l-au putut asigura în mod constant.

Tipuri Cheie de Mașini de Făcut Saci pentru Aplicații de Ambalare Impermeabilă

Machines de Făcut Pungi cu Sigiliu Inferior pentru Ambalare cu Înaltă Tensiune și Rezistentă la Umiditate

Machines de sigilat cu fundul inferior întăresc baza pungilor prin mai multe etape de sigilare termică, ceea ce le face foarte potrivite pentru sarcini dificile, cum ar fi păstrarea îngrășămintelor sau a materialelor de construcții în saci. Aceste mașini pot fuziona împreună trei straturi diferite de polimeri, de obicei HDPE amestecat cu LDPE, creând sigiluuri care rezistă până la aproximativ 18 N/mm² conform standardelor ASTM. Această rezistență ajută la prevenirea ruperii cusăturilor când sacii sunt expuși la umiditate sau sunt încărcați greu. Modul în care aceste mașini sigilează vertical distribuie mai bine efortul pe întregul material, astfel că funcționează bine pentru pungi care pot ține între 25 și 50 de kilograme fără să lase să pătrundă apa prin cusături.

Mașini cu Sigiliu Lateral și Central: Flexibilitate în Design pentru Nevoi Diverse

Mașinile cu margini laterale realizează acele secțiuni extensibile prin pliuri realizate cu grijă, în timp ce versiunile cu cusătura centrală produc de fapt pungi cu două compartimente separate, împărțite de o cusătură mediană. Aceste mașini funcționează de obicei cu sigilatoare cu lamă, care mențin temperatura între 160 și 200 de grade Celsius, creând sigilări atât de strânse încât pot suporta toate tipurile de obiecte de formă neregulată, de la componente auto la mese congelate, fără scurgeri. Un raport recent din industria de ambalare din 2023 a constatat că aproape șapte din zece companii logistice aleg acum aceste tipuri de pungi pentru expedierea produselor electronice, deoarece oferă exact tipul potrivit de control al umidității, care poate fi ajustat în funcție de ceea ce trebuie protejat în interior.

Sisteme Modulare și Integrare cu Linii de Extrudare Blown Film

Mâșinile modulare de fabricat saci funcționează alături de extruderele pentru film suflat, producând acele filme laminate cu 3-7 straturi, toate într-o singură trecere prin sistem. Conform cercetărilor FlexPack Con 2024, această configurație reduce nevoia de manipulare a materialelor cu aproximativ 40%, economisind timp și bani. Ceea ce este cu adevărat important aici este cât de precis se menține controlul grosimii, în limitele de ±0,01 mm. Un asemenea nivel de precizie este esențial, deoarece previne apariția neplăcutelor scurgeri prin pori. Observăm acest tip de sisteme pretutindeni în industria farmaceutică, atunci când se fabrică pungi cu pulbere uscată. Pentru un produs atât de sensibil, lipsa completă a golurilor în sigilii nu este doar un avantaj, ci absolut esențială pentru siguranța produsului și conformitatea reglementară.

Alegerea Materialelor și Transformarea Filmului în Pungă Terminată

Materiale Sintetice și Compozite pentru o Rezistență Superioară la Apă

Materialele inginerite, cum ar fi laminatele din polietilenă și compușii din polipropilenă, sunt esențiale pentru atingerea performanței impermeabile. În testele controlate, aceste materiale sintetice demonstrează o rezistență la apă de 98,6% (Journal of Packaging Materials, 2023), structurile multistrat combinate având bariere anti-umezeală și straturi exterioare rezistente la abraziune. Mașinile moderne pot prelucra compuși bio-bazati care conțin 30–40% materiale reciclate, fără a compromite rezistența sigiliului.

Structurile de Filme Stratificate și Impactul Asupra Rezistenței Pungilor

Straturile alternante de polimer măresc rezistența la tracțiune cu 200% comparativ cu filmele monocouche. O configurație tipică cu 5 straturi include:

| Poziția Stratului | Material | Funcție |

|---|---|---|

| Exterior | Film BOPP | Rezistență la perfoane |

| Mijlocul 1 | EVOH | Barieră anti-oxigen/umiditate |

| Mijlocul 2 | Polimer Adeziv | Lipirea Straturilor |

| Mijlocul 3 | LDPE | Capacitate de termosudare |

| Interior | Lldpe | Flexibilitate și protecție la cădere |

Această structură permite pungilor să reziste la o presiune internă de 15–20 psi, menținând în același timp ratele de transmitere a vaporilor de apă sub 0,01g/24hr/m².

De la filmul brut la produsul sigilat: Procesul de fabricație continuă

Sisteme automate transformă granulele de polimer în pungi finite prin trei etape integrate:

- Extruzia filmului : Materialul topit este suflat în grosimi precise (în mod obișnuit de 0,08–0,15 mm)

- Tipărire/Tăiere : Imprimante UV cu rezoluție ridicată aplică mărcile înainte ca tăieturi comandate prin servomotoare să taie benzile de film

- Etanșare termică : Menghene comandate computerizat creează sigilări de 2,5–3,5 mm lățime la temperaturi de 140–160°C pentru a asigura etanșeitatea

Sistemele de vârf obțin un randament la prima trecere de 98,7% la viteze de 120–150 pungi pe minut, demonstrând sinergia dintre știința materialelor și precizia mașinilor în ambalajele impermeabile.

Mecanisme de Etanșare și Tăiere în Mașinile de Confecționat Pungi

Tăiere Precisă și Etanșare pentru Calitate Uniformă a Pungilor

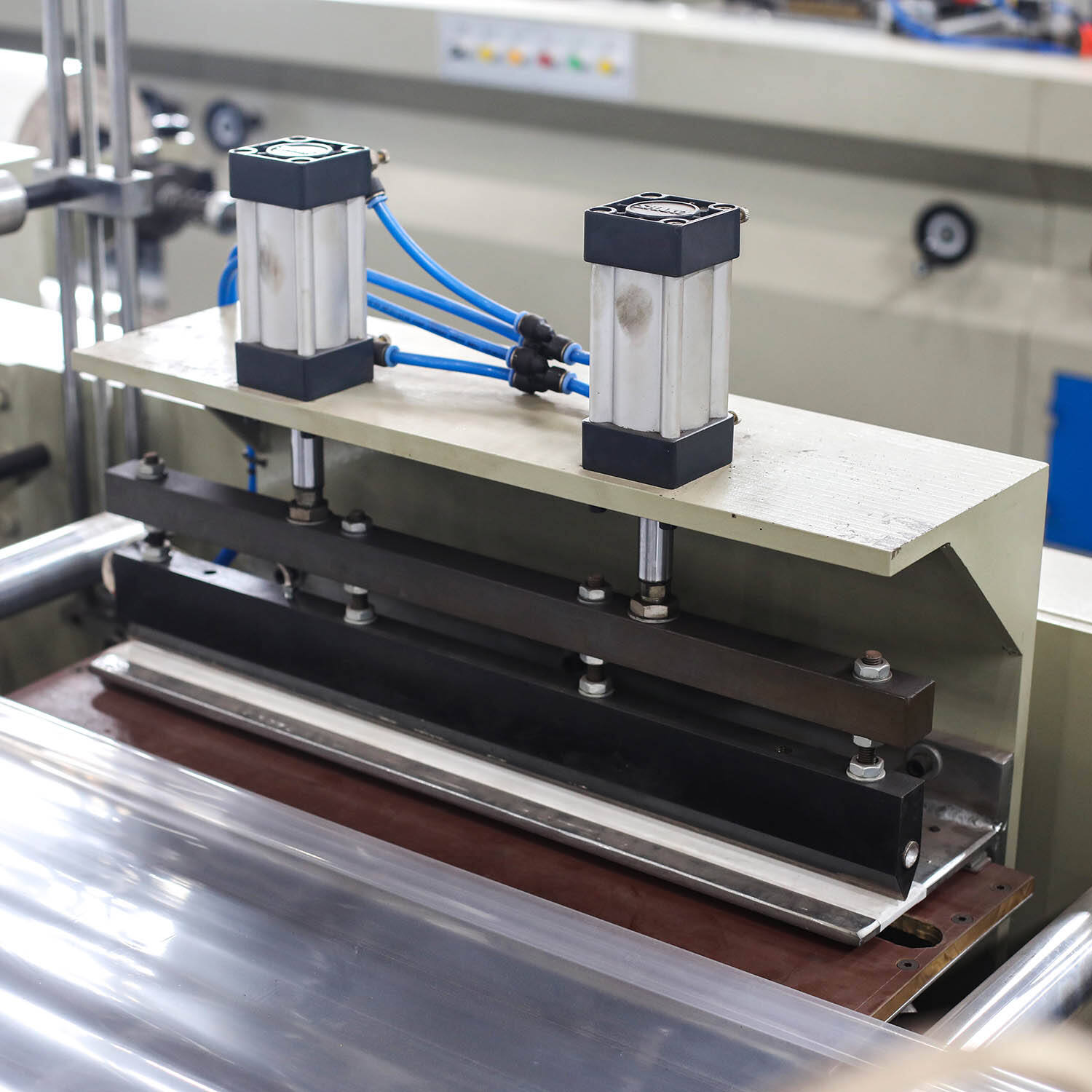

Sistemele de tăiere ghidate cu laser și barele de etanșare acționate cu servomotoare oferă o precizie la nivel de micron, asigurând o aliniere constantă a cusăturilor pentru polietilenă, polipropilenă și materiale laminate multistrat – esențial pentru conformitatea cu ISO 9001. Senzorii optici detectează variațiile de grosime până la 0,2 mm și ajustează automat presiunea lamei pentru a preveni tăierile incomplete sau destrămarea marginilor.

Tehnologia de Presare cu Căldură și Controlul Temperaturii pentru Etanșări Impermeabile Fiabile

Presa cu căldură cu mai multe zone și controlere PID mențin o stabilitate termică de ±1°C pe întreaga suprafață a fălcilor de etanșare, chiar și la viteze de peste 120 pungi/minut. Această precizie reduce scurgerile la etanșare cu 34% comparativ cu sistemele termice convenționale (Packaging Digest 2023). Stațiile duble de răcire fixează rapid adezivii activați termic în filmele laminate, îmbunătățind integritatea structurală.

Sisteme Automate de Etanșare pentru Minimizarea Defectelor și Maximizarea Eficienței

Atunci când sistemele de viziune integrată funcționează împreună cu algoritmi de învățare automată, reușesc să mențină ratele de defecte sub jumătate la sută în timpul operațiunilor neîntrerupte. Tehnologia monitorizează lățimile de etanșare între 10 și 25 de milimetri pentru acele necesități de impermeabilizare, urmărind totodată presiunile la interfață de la aproximativ 15 la 30 de livre pe inci pătrat. Acest lucru permite operatorilor să ajusteze lucrurile după necesitate, fără a opri producția. Ceea ce face aceste sisteme cu adevărat remarcabile este modul în care gestionează materialele care se întind diferit atunci când se schimbă temperatura sau nivelul de umiditate. Această capacitate de adaptare a atras atenția în ultimul timp, mai ales după ce a fost prezentată în mod proeminent în Raportul privind Producția de Ambalaje Flexibile din anul trecut, realizat de experți din industrie.

Echilibrarea Vitezei de Producție și Integrității Etanșării în Medii cu Producție Ridicată

Cele mai rapide mașini de ambalare din lume pot procesa peste 150 de pungi pe minut, datorită unei tehnologii numite profilarea dinamică a presiunii. În esență, aceste mașini ajustează forța de sigilare în funcție de viteza liniei de producție, fie că aceasta crește, fie că scade. Conform unor teste reale efectuate în mai multe unități de producție, atunci când companiile configurează corect aceste setări de presiune, reușesc să mențină o rată de aproximativ 99,8% pungi sigilate corespunzător, obținând în același timp un output de două ori mai mare comparativ cu vechile sisteme cu presiune fixă. Ceea ce face această tehnologie atât de valoroasă este aspectul legat de designul modular. Producătorii pot comuta rapid între pungi standard cu tăiere dreaptă și pungi cu spațiu suplimentar în partea de jos (formate cu pliuri). Și ghiciți ce? Calitatea de etanșare rămâne la fel de puternică în timpul acestor modificări. Această flexibilitate este ideală pentru companiile care trebuie să producă ambalaje pentru produse variate, de la gustări până la produse industriale rezistente, toate pe aceeași linie de producție.

Testare și Validare a Durabilității în Producția Automatizată de Pungi

Standardele Industriale pentru Testarea Rezistenței, Presiunii și Rezistenței la Umiditate

Producătorii de echipamente pentru fabricarea pungilor trebuie să se asigure că produsele lor respectă atât directivele ASTM International, cât și standardele ISTA în ceea ce privește testarea proprietăților impermeabile și capacitatea de a suporta greutatea. Luați ca exemplu certificarea ISTA 3E. Ambalajul trebuie să reziste la o greutate stivuită de 75 de kilograme, menținând rata de transfer a vaporilor de apă sub 0,01%. Acest aspect este deosebit de important pentru produse cum ar fi medicamentele și produsele alimentare care se pot deteriora ușor. Procesul real de testare arată că tehnologia modernă de sigilare automată poate crea legături suficient de puternice pentru a rezista cel puțin 4,5 Newtoni pe 15 milimetri pe durata ciclurilor de producție care variază între 100 și 150 de pungi pe minut. Aceste rezultate oferă producătorilor încredere în capacitatea mașinilor lor de a menține calitatea chiar și în timpul operațiunilor cu volum mare.

Protocoale de testare pentru înțepături, căderi și stres ambiental

Validarea în trei faze replică condițiile reale de utilizare:

- Rezistență la perfoane : Probecu oțel de 2,5 mm aplică o forță de 15 N pentru a testa integritatea filmului

- Testare de cadere : 12 căderi controlate de la 1,8 m simulează manipularea în depozit

- Camere de mediu : Cicluri de 48 de ore alternează între -30°C și +50°C la o umiditate de 95%

Aceste protocoale evidențiază slăbiciunile filmelor stratificate, în special la interfețele de sigilare unde au loc 78% dintre defectele de transport (Packaging Digest 2023). Mașinile avansate includ acum senzori de grosime în linie și imagistică termică pentru a detecta microfugile de până la 50 μm în timpul producției.

Studiu de caz: Performanța sacilor impermeabili fabricați mecanic în logistica reală

Un exportator de produse din mări și oceane din Asia de Sud-Est a redus cu 42% daunele la ambalajele din lanțul frigorific după implementarea validării automate pe mașinile de fabricat saci. Rezultatele după optimizare au arătat:

| Metric | Înainte de automatizare | După automatizare |

|---|---|---|

| Rata de eșec a sigilării | 1.2% | 0.3% |

| Intrarea umidității | 0,8 g/zi | 0,1 g/zi |

| Cicluri medii de încărcare | 18 | 32 |

Algoritmii de întreținere predictivă au extins durata de funcționare a componentelor cu 200–300 de ore de operare între înlocuiri, demonstrând că testarea integrată îmbunătățește atât durabilitatea produselor, cât și eficiența producției.

Întrebări frecvente

Cum contribuie mașinile de fabricat pungi la îmbunătățirea performanței impermeabile a ambalajelor?

Mașinile de fabricat pungi îmbunătățesc performanța impermeabilă prin integrarea unor tehnologii avansate de sigilare, cum ar fi senzorii adaptivi de presiune, tehnologia de presare la cald și presele de căldură cu mai multe zone. Aceste sisteme asigură sigilări puternice și fiabile pentru materiale, prevenind eficient pătrunderea umezelii.

Ce materiale folosesc mașinile de fabricat pungi pentru a produce ambalaje impermeabile?

Mașinile moderne de fabricat pungi lucrează cu materiale precum nailon acoperit cu TPU, compuși de polietilenă și compuși pe bază de biomasă cu un conținut semnificativ de material reciclat. Aceste materiale, atunci când sunt procesate corespunzător, oferă o capacitate superioară de impermeabilizare.

Cum contribuie sistemele automate la îmbunătățirea calității producției de pungi?

Sistemele automate îmbunătățesc calitatea producției prin utilizarea sistemelor de vizualizare pentru detectarea defectelor, algoritmi de învățare automată pentru minimizarea erorilor și profilarea dinamică a presiunii pentru menținerea integrității sigiliului la viteze mari. Aceste tehnologii asigură o producție de înaltă calitate, cu erori umane reduse.

Ce rol joacă standardele industriale în producția mașinilor de fabricat pungi?

Standardele industriale, cum ar fi recomandările ASTM și ISTA, garantează faptul că mașinile de fabricat pungi produc ambalaje suficient de robuste pentru a rezista la presiune, rezistență la umiditate și cerințele de rezistență. Respectarea acestor standarde garantează fiabilitatea produselor și conformitatea cu reglementările de siguranță.

Cuprins

- Cum Mașinile de Fabricat Pungi Îmbunătățesc Rezistența și Performanța Impermeabilă

- Tipuri Cheie de Mașini de Făcut Saci pentru Aplicații de Ambalare Impermeabilă

- Alegerea Materialelor și Transformarea Filmului în Pungă Terminată

- Materiale Sintetice și Compozite pentru o Rezistență Superioară la Apă

-

Mecanisme de Etanșare și Tăiere în Mașinile de Confecționat Pungi

- Tăiere Precisă și Etanșare pentru Calitate Uniformă a Pungilor

- Tehnologia de Presare cu Căldură și Controlul Temperaturii pentru Etanșări Impermeabile Fiabile

- Sisteme Automate de Etanșare pentru Minimizarea Defectelor și Maximizarea Eficienței

- Echilibrarea Vitezei de Producție și Integrității Etanșării în Medii cu Producție Ridicată

- Testare și Validare a Durabilității în Producția Automatizată de Pungi

-

Întrebări frecvente

- Cum contribuie mașinile de fabricat pungi la îmbunătățirea performanței impermeabile a ambalajelor?

- Ce materiale folosesc mașinile de fabricat pungi pentru a produce ambalaje impermeabile?

- Cum contribuie sistemele automate la îmbunătățirea calității producției de pungi?

- Ce rol joacă standardele industriale în producția mașinilor de fabricat pungi?