Comment les machines de fabrication de sacs améliorent la durabilité et les performances étanches

Évolutions technologiques des machines à fabriquer des sacs garantissant l'intégrité structurelle

Les équipements modernes de fabrication de sacs intègrent des systèmes d'alignement guidés par laser ainsi que des commandes de tension à servomoteur, ce qui permet d'obtenir des soudures environ 34 % plus résistantes par rapport aux techniques anciennes, selon les données de FlexPack de l'année dernière. Ces machines disposent de capteurs de pression adaptatifs intégrés qui ajustent en permanence la force de scellement en fonction de l'épaisseur du matériau, même en cas de variation de plus ou moins 0,05 millimètre. Cela permet d'éviter ces points faibles irritants que l'on retrouve parfois dans l'emballage en film multicouche. En ce qui concerne les applications d'emballage étanches destinées à l'alimentation, la plupart des lignes de production à haut volume sont désormais équipées de pièces en acier inoxydable là où les matériaux entrent en contact pendant le processus de fabrication. L'acier inoxydable résiste à l'adhérence des adhésifs et permet également de maintenir une propreté suffisante pour répondre aux exigences de sécurité alimentaire.

Compatibilité des matériaux et son rôle dans la production d'emballages résistants et étanches

Les machines traitent aujourd'hui des matériaux assez sophistiqués, notamment du nylon enduit de TPU et des composites en polyéthylène à trois couches. Ces matériaux nécessitent un contrôle précis de la température, environ entre 150 et presque 200 degrés Celsius, pour assurer un bon collage. Selon des recherches publiées l'année dernière dans le domaine des sciences des matériaux, lorsque les soudeurs travaillent avec des mélanges de polymères adaptés, ils peuvent atteindre des résultats étanches pratiquement parfaits. Cela dépasse largement les anciennes méthodes cousues et scellées, avec une amélioration d'environ 73 % en termes de performance. Voici en outre une autre fonctionnalité pratique : des puces RFID sur les rouleaux de film permettent à l'équipement d'identifier automatiquement le type de matériau avec lequel il travaille. Cela signifie que la machine ajuste automatiquement ses paramètres pour éviter que quoi que ce soit ne se détache, même sous des pressions allant jusqu'à 50 livres par pouce carré.

Intégration de l'automatisation pour une production constante et de haute qualité

Les systèmes modernes de vision automatisée peuvent inspecter environ 1 200 sacs chaque minute à la recherche de minuscules défauts mesurant jusqu'à seulement 0,2 mm. Selon des rapports récents de l'indice Packaging Automation 2024, ces systèmes ont réduit les problèmes d'étanchéité d'environ deux tiers. En les combinant avec des bras robotiques manipulant les matériaux et une intelligence artificielle intelligente qui prévoit à l'avance quand des pièces pourraient tomber en panne, les usines obtiennent également des résultats impressionnants. Le matériel fonctionne sans interruption avec un taux de disponibilité d'environ 98,6 %, ce qui est particulièrement important si les entreprises souhaitent que leurs produits répondent aux exigeantes normes ASTM D3078 relatives à l'étanchéité complète des emballages. Qu'est-ce qui rend cette configuration si précieuse ? Elle réduit les erreurs humaines à moins de 0,02 %. Cela signifie que les emballages résistent effectivement à toutes sortes de conditions difficiles lors des tests, sans laisser l'humidité pénétrer à l'intérieur, chose que les méthodes traditionnelles ne parvenaient tout simplement pas à assurer de manière constante.

Types clés de machines à fabriquer des sacs pour applications d'emballage étanche

Machines de fabrication de sacs à scellage inférieur pour l'emballage haute tension et résistant à l'humidité

Les machines à sceller par le bas renforcent la base des sacs grâce à un scellage thermique en plusieurs étapes, ce qui les rend particulièrement adaptées aux travaux difficiles, comme le transport d'engrais ou de matériaux de construction dans des sacs. Ces machines peuvent souder ensemble trois couches différentes de polymères, souvent du HDPE mélangé avec du LDPE, créant des scellés résistants jusqu'à environ 18 N/mm² selon les normes ASTM. Cette solidité empêche les coutures de se rompre lorsque les sacs sont mouillés ou fortement chargés. Le mode de scellage vertical de ces machines répartit mieux les contraintes sur l'ensemble du matériau, ce qui les rend efficaces pour les sacs contenant entre 25 et 50 kilogrammes sans laisser passer l'eau par les coutures.

Machines à soufflet latéral et à scellage central : flexibilité de conception pour répondre à des besoins variés

Les machines à soufflets latéraux créent ces parties extensibles au moyen de plis soigneusement réalisés, tandis que les versions à scellement central produisent effectivement des sacs comportant deux compartiments séparés par une couture centrale. Ces machines fonctionnent généralement avec des scelleuses à coin chauffé, maintenant une température entre environ 160 et 200 degrés Celsius, créant des scellés si étanches qu'ils peuvent contenir toutes sortes d'objets de formes irrégulières, allant de composants automobiles à des repas surgelés, sans fuite. Un récent rapport de l'industrie de l'emballage datant de 2023 a révélé que près de sept entreprises logistiques sur dix optent désormais pour ces conceptions de sacs lors de l'expédition de biens électroniques, car elles offrent un contrôle d'humidité parfaitement adapté, pouvant être ajusté selon les besoins du contenu à protéger.

Systèmes modulaires et intégration avec des lignes d'extrusion de film soufflé

Les machines modulaires de fabrication de sacs fonctionnent directement en ligne avec les extrudeuses à film soufflé pour produire ces films laminés de 3 à 7 couches en une seule passe à travers le système. Selon les résultats de recherche de FlexPack Con 2024, cette configuration réduit les besoins de manutention des matériaux d'environ 40 %, ce qui permet d'économiser du temps et de l'argent. Ce qui est vraiment important ici, c'est la précision du contrôle d'épaisseur, qui reste limitée à ± 0,01 mm. Une telle précision est cruciale, car elle empêche efficacement l'apparition de fuites gênantes dues à des trous d'épingle. Nous retrouvons ce type de systèmes partout dans l'industrie pharmaceutique, notamment lors de la fabrication de pochettes à poudre sèche. Pour un usage aussi sensible, l'absence totale d'imperfections dans les scellés n'est pas simplement souhaitable — elle est absolument essentielle pour garantir la sécurité du produit et la conformité réglementaire.

Sélection des Matériaux et Transformation du Film en Sac Terminé

Matériaux Synthétiques et Composites pour une Étanchéité Supérieure

Les matériaux conçus tels que les laminés en polyéthylène et les composites en polypropylène sont essentiels pour obtenir des performances étanches. Lors d'essais contrôlés, ces synthétiques démontrent une hydrophobie de 98,6 % (Packaging Materials Journal 2023), les structures multicouches combinant des barrières contre l'humidité et des couches extérieures résistantes à l'abrasion. Les machines modernes peuvent traiter des composites biosourcés contenant 30 à 40 % de matière recyclée sans nuire à la résistance des soudures.

Structures de films superposés et leur impact sur la résistance des sacs

Les couches polymères alternées augmentent la résistance à la traction de 200 % par rapport aux films monocouches. Une configuration typique à 5 couches comprend :

| Position des couches | Matériau | Fonction |

|---|---|---|

| Extérieur | Film BOPP | Résistance aux perforations |

| Milieu 1 | EVOH | Barrière contre l'oxygène/l'humidité |

| Milieu 2 | Polymeres adhésifs | Adhésion intercouches |

| Couche centrale 3 | PEHD | Capacité de soudure thermique |

| Intérieur | LLDPE | Souplesse et protection contre les chutes |

Cette structure permet aux sacs de résister à une pression interne de 15 à 20 psi tout en maintenant des taux de transmission de vapeur d'eau inférieurs à 0,01 g/24 h/m².

Du film brut au produit scellé : Le processus de fabrication continu

Des systèmes automatisés transforment les granulés polymères en sacs finis en trois étapes intégrées :

- Film extrusion : Le matériau fondu est soufflé pour obtenir des épaisseurs précises (généralement 0,08 à 0,15 mm)

- Impression/Découpe : Des imprimantes UV haute résolution appliquent la marque avant que des matrices entraînées par servomoteurs ne découpent les feuilles de film

- Sécurisation thermique : Des pinces contrôlées par ordinateur créent des scellés d'une largeur de 2,5 à 3,5 mm à une température de 140 à 160 °C afin d'assurer l'étanchéité

Les systèmes haut de gamme atteignent un rendement premier passage de 98,7 % à des vitesses de 120 à 150 sacs par minute, démontrant ainsi la synergie entre science des matériaux et précision mécanique dans l'emballage étanche.

Mécanismes centraux de scellement et de découpe dans les machines à fabriquer des sacs

Découpe et scellement précis pour une qualité uniforme des sacs

Les systèmes de coupe guidés par laser et les barres de soudure entraînées par servomoteurs assurent une précision au micron près, garantissant un alignement constant des coutures sur les polyéthylènes, polypropylènes et laminés multicouches — essentiel pour la conformité à l'ISO 9001. Les capteurs optiques détectent les variations d'épaisseur jusqu'à 0,2 mm et ajustent automatiquement la pression de la lame pour éviter les coupes incomplètes ou les effilochages.

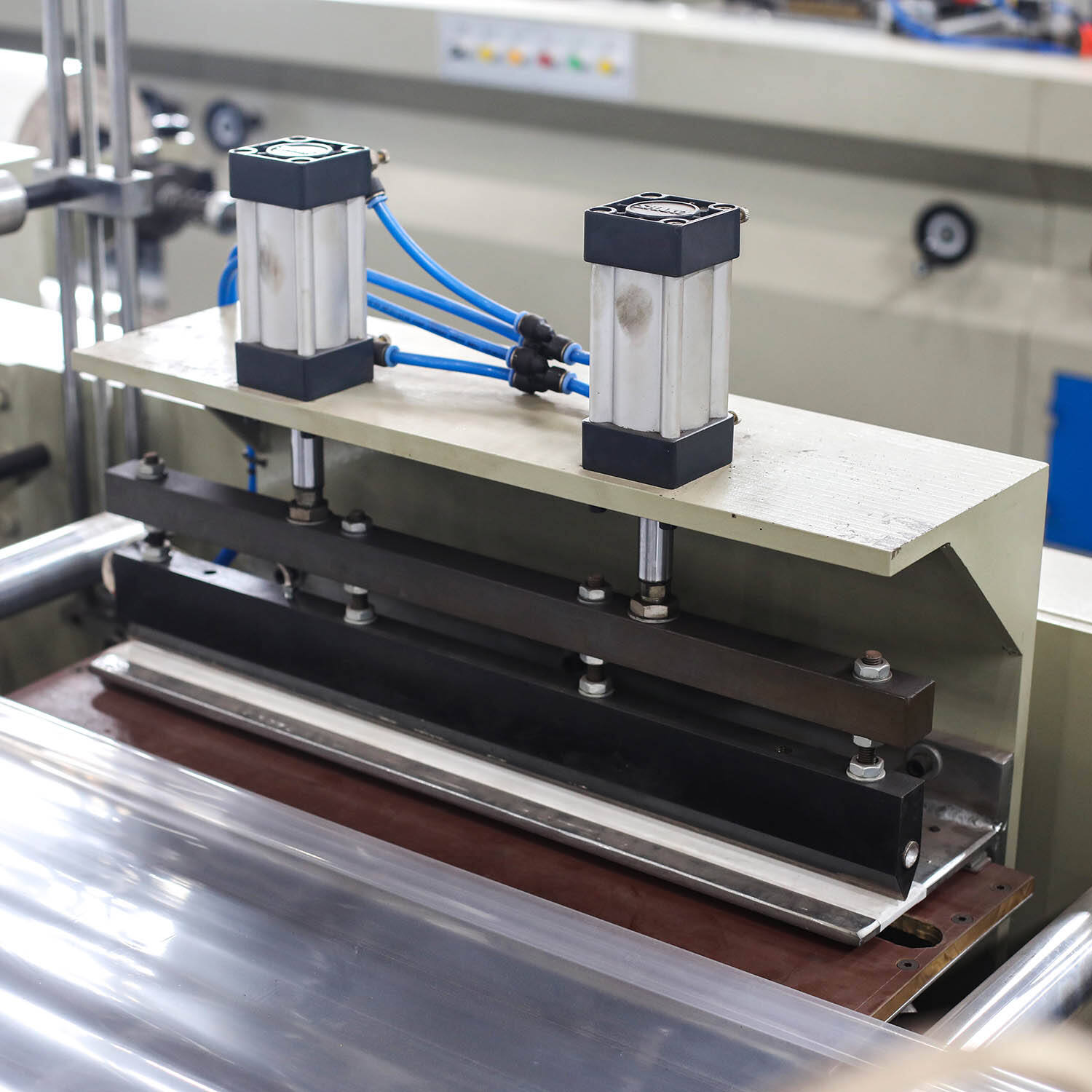

Technologie de presse à chaud et contrôle de la température pour des soudures étanches fiables

Les presses à chaud multiploies équipées de contrôleurs PID maintiennent une stabilité thermique de ±1 °C sur l'ensemble des mâchoires de soudure, même à des vitesses supérieures à 120 sacs/minute. Cette précision réduit les fuites de soudure de 34 % par rapport aux systèmes thermiques conventionnels (Packaging Digest 2023). Deux stations de refroidissement solidifient rapidement les adhésifs activés par la chaleur dans les films laminés, renforçant l'intégrité structurelle.

Systèmes automatisés de soudage pour réduire les défauts et maximiser l'efficacité

Lorsque les systèmes de vision intégrés fonctionnent en collaboration avec des algorithmes d'apprentissage automatique, ils parviennent à maintenir les taux de défaut sous la barre des 0,5 % pendant des opérations continues. La technologie surveille des largeurs de scellement comprises entre 10 et 25 millimètres pour répondre à ces besoins d'étanchéité, tout en mesurant également les pressions interfaciales situées entre environ 15 et 30 livres par pouce carré. Cela permet aux opérateurs d'ajuster les paramètres en temps réel sans interrompre la production. Ce qui distingue vraiment ces systèmes, c'est leur capacité à gérer les matériaux qui s'étirent différemment selon les variations de température ou d'humidité. Cette aptitude à s'adapter suscite récemment un grand intérêt, notamment après avoir été mise en avant dans le rapport annuel sur la fabrication d'emballages flexibles publié l'année dernière par des experts du secteur.

Équilibrer la vitesse de production et l'intégrité des scellements dans des environnements à haut rendement

Les machines à emballer les plus rapides du marché peuvent traiter plus de 150 sacs par minute grâce à une technologie appelée profilage dynamique de pression. En résumé, ces machines ajustent automatiquement la force de scellement lorsque la ligne de production accélère ou ralentit. Selon des tests réels effectués dans plusieurs usines de fabrication, lorsque les entreprises calibrent correctement ces paramètres de pression, elles obtiennent environ 99,8 % de scellements corrects sur leurs produits tout en doublant leur production par rapport aux anciens systèmes à pression fixe. Ce qui rend cette technologie particulièrement précieuse, c’est son aspect modulaire. Les fabricants peuvent commuter rapidement entre les sacs droits classiques et ceux possédant un fond élargi (formats avec soufflets). Et devinez quoi ? Les propriétés étanches restent tout aussi solides pendant ces changements. Cette flexibilité convient parfaitement aux entreprises qui doivent produire des emballages destinés à tout type de produits, allant des snacks alimentaires aux marchandises industrielles lourdes, sur une même ligne de production.

Essais et validation de la durabilité dans la production automatisée de sacs

Normes industrielles pour les essais de résistance, pression et résistance à l'humidité

Les fabricants d'équipements de fabrication de sacs doivent s'assurer que leurs produits respectent à la fois les directives d'ASTM International et les normes ISTA en matière d'étanchéité et de résistance au poids. Prenons l'exemple de la certification ISTA 3E. L'emballage doit résister à un poids empilé de 75 kilogrammes tout en maintenant un taux de transmission de la vapeur d'eau inférieur à 0,01 %. Cela est particulièrement important pour des articles comme les médicaments et les denrées alimentaires facilement périssables. Le processus d'essai révèle que les technologies modernes de scellement automatisé sont capables de créer des soudures suffisamment résistantes pour supporter au moins 4,5 Newtons par 15 millimètres tout au long des cycles de production fonctionnant entre 100 et 150 sacs par minute. Ces résultats donnent aux fabricants une grande confiance quant à la capacité de leurs machines à maintenir la qualité même lors d'opérations à grand volume.

Protocoles d'essai de perforation, de chute et de résistance aux contraintes environnementales

Une validation en trois phases reproduit des conditions réelles :

- Résistance aux perforations : Des pointes en acier de 2,5 mm appliquent une force de 15 N pour tester l'intégrité du film

- Tests de chute : 12 chutes contrôlées depuis 1,8 m simulent la manipulation en entrepôt

- Chambres environnementales : Des cycles de 48 heures alternent entre -30 °C et +50 °C à 95 % d'humidité

Ces protocoles permettent d'identifier les faiblesses des films multicouches, en particulier au niveau des interfaces de scellement, là où 78 % des défaillances en transit surviennent (Packaging Digest 2023). Les machines avancées incluent désormais des jauges de mesure d'épaisseur en ligne et un système d'imagerie thermique pour détecter des fuites microscopiques aussi petites que 50 μm pendant la production.

Étude de cas : Performance des sacs étanches fabriqués par machine dans la logistique réelle

Un exportateur de produits de la mer d'Asie du Sud-Est a réduit les dommages liés à l'emballage de la chaîne du froid de 42 % après avoir mis en œuvre une validation automatisée sur ses machines de fabrication de sacs. Les résultats après optimisation ont montré :

| Pour les produits de base | Avant l'automatisation | Après l'automatisation |

|---|---|---|

| Taux de défaillance du joint | 1.2% | 0.3% |

| Intrusion d'humidité | 0,8 g/jour | 0,1 g/jour |

| Cycles de charge moyens | 18 | 32 |

Les algorithmes de maintenance prédictive ont prolongé la durée de vie des composants de 200 à 300 heures de fonctionnement entre les remplacements, démontrant ainsi que les tests intégrés améliorent à la fois la durabilité des produits et l'efficacité de la production.

Questions fréquemment posées

Comment les machines à fabriquer des sacs améliorent-elles les performances étanches de l'emballage ?

Les machines à fabriquer des sacs améliorent l'étanchéité en intégrant des technologies de scellement avancées telles que des capteurs de pression adaptatifs, la technologie de pression chauffante et des presse-chauffe à plusieurs zones. Ces systèmes garantissent des soudures solides et fiables pour les matériaux, empêchant efficacement l'entrée d'humidité.

Quels matériaux les machines à fabriquer des sacs utilisent-elles pour produire des emballages étanches ?

Les machines modernes à fabriquer des sacs traitent des matériaux tels que le nylon enduit de TPU, les composites en polyéthylène et les composites biosourcés contenant une part significative de matière recyclée. Ces matériaux, correctement traités, offrent des performances étanches supérieures.

Comment les systèmes automatisés améliorent-ils la qualité de la production de sacs ?

Les systèmes automatisés améliorent la qualité de production en utilisant des systèmes de vision pour détecter les défauts, des algorithmes d'apprentissage automatique pour minimiser les erreurs, et un profilage dynamique de la pression pour maintenir l'intégrité des scellés à haute vitesse. Ces technologies assurent une production de haute qualité avec moins d'erreurs humaines.

Quel rôle jouent les normes industrielles dans la production des machines à fabriquer des sacs ?

Les normes industrielles telles que les directives ASTM et ISTA assurent que les machines à fabriquer des sacs produisent des emballages suffisamment robustes pour résister à la pression, à l'humidité ainsi qu'aux exigences de résistance mécanique. Le respect de ces normes garantit la fiabilité des produits et la conformité aux réglementations de sécurité.

Table des Matières

- Comment les machines de fabrication de sacs améliorent la durabilité et les performances étanches

-

Types clés de machines à fabriquer des sacs pour applications d'emballage étanche

- Machines de fabrication de sacs à scellage inférieur pour l'emballage haute tension et résistant à l'humidité

- Machines à soufflet latéral et à scellage central : flexibilité de conception pour répondre à des besoins variés

- Systèmes modulaires et intégration avec des lignes d'extrusion de film soufflé

- Sélection des Matériaux et Transformation du Film en Sac Terminé

- Matériaux Synthétiques et Composites pour une Étanchéité Supérieure

-

Mécanismes centraux de scellement et de découpe dans les machines à fabriquer des sacs

- Découpe et scellement précis pour une qualité uniforme des sacs

- Technologie de presse à chaud et contrôle de la température pour des soudures étanches fiables

- Systèmes automatisés de soudage pour réduire les défauts et maximiser l'efficacité

- Équilibrer la vitesse de production et l'intégrité des scellements dans des environnements à haut rendement

- Essais et validation de la durabilité dans la production automatisée de sacs

-

Questions fréquemment posées

- Comment les machines à fabriquer des sacs améliorent-elles les performances étanches de l'emballage ?

- Quels matériaux les machines à fabriquer des sacs utilisent-elles pour produire des emballages étanches ?

- Comment les systèmes automatisés améliorent-ils la qualité de la production de sacs ?

- Quel rôle jouent les normes industrielles dans la production des machines à fabriquer des sacs ?