Cómo las Máquinas para Fabricar Bolsas Mejoran la Durabilidad y el Rendimiento Impermeable

Avances Tecnológicos en Máquinas para Fabricar Bolsas que Garantizan la Integridad Estructural

Los equipos actuales para la fabricación de bolsas incorporan sistemas de alineación guiados por láser junto con controles de tensión accionados por servomotores, lo que resulta en sellos alrededor de un 34 por ciento más resistentes en comparación con técnicas anteriores, según datos de FlexPack del año pasado. Estas máquinas tienen sensores de presión adaptativos integrados que ajustan constantemente la fuerza de sellado en función del grosor del material, incluso ante cambios de más o menos 0,05 milímetros. Esto ayuda a evitar esas molestas zonas débiles que a veces vemos en el empaquetado con películas de múltiples capas. En lo que respecta a aplicaciones de empaquetado resistente al agua para productos alimenticios, casi todas las líneas de producción de alto volumen vienen actualmente equipadas con piezas de acero inoxidable en las zonas donde los materiales entran en contacto durante el proceso. El acero inoxidable resiste la adherencia de adhesivos y mantiene una limpieza suficiente para cumplir también con los requisitos de seguridad alimentaria.

Compatibilidad de Materiales y Su Papel en la Producción de Empaquetado Resistente y Estanco

Las máquinas manejan materiales bastante sofisticados en la actualidad, incluyendo nylon recubierto con TPU y compuestos de polietileno de tres capas. Estos materiales requieren un control cuidadoso de la temperatura, aproximadamente entre 150 y casi 200 grados Celsius, para lograr una unión adecuada. Según una investigación publicada el año pasado en ciencias de materiales, cuando los soldadores trabajan con mezclas de polímeros compatibles pueden alcanzar resultados prácticamente al 100 % de impermeabilidad. Esto supera ampliamente los métodos tradicionales de costura y cinta adhesiva, mejorando el desempeño en un 73 %. Y aquí hay otra ventaja interesante: las etiquetas RFID en los rollos de película permiten que el equipo identifique automáticamente qué tipo de material está utilizando. Esto significa que la máquina ajusta sus configuraciones por sí sola, logrando que nada se desprenda incluso bajo presiones tan altas como 50 libras por pulgada cuadrada.

Integración de la automatización para una producción consistente y de alta calidad

Los sistemas modernos de visión automatizada pueden revisar alrededor de 1,200 bolsas cada minuto buscando pequeñas imperfecciones de tan solo 0.2 mm de tamaño. Según informes recientes de la Packaging Automation Index 2024, estos sistemas han reducido los problemas de impermeabilización en casi dos tercios. Al combinarlos con brazos robóticos que manipulan materiales y una inteligencia artificial inteligente que predice cuándo las piezas podrían fallar, también se obtienen resultados impresionantes en las fábricas. El equipo funciona sin parar con una disponibilidad del 98.6 %, algo realmente importante si las empresas quieren que sus productos cumplan con los estrictos requisitos ASTM D3078 para paquetes completamente sellados. ¿Qué hace tan valioso este sistema? Bueno, reduce los errores humanos por debajo del 0.02 %. Esto significa que los paquetes resisten con éxito todo tipo de condiciones duras durante las pruebas, sin permitir que la humedad penetre en su interior, algo que los métodos tradicionales simplemente no podían garantizar de forma consistente.

Tipos Clave de Máquinas para Fabricar Bolsas en Aplicaciones de Embalaje Impermeable

Máquinas para Fabricar Bolsas con Sello Inferior para Embalaje de Alta Tensión y Resistente a la Humedad

Las máquinas de sello inferior refuerzan la base de las bolsas mediante múltiples etapas de sellado térmico, lo cual las hace ideales para trabajos exigentes, como contener fertilizantes o materiales de construcción en sacos. Estas máquinas pueden unir tres capas diferentes de polímeros, normalmente HDPE mezclado con LDPE, creando sellos que resisten hasta aproximadamente 18 N/mm² según las normas ASTM. Esta resistencia ayuda a evitar que las costuras se rompan cuando los sacos se mojan o se someten a cargas pesadas. El sellado vertical que realizan estas máquinas distribuye mejor el estrés a través del material, por lo que funcionan bien para bolsas que contienen entre 25 y 50 kilogramos sin permitir que el agua se filtre por las costuras.

Máquinas de Sello Lateral y Central: Flexibilidad de Diseño para Necesidades Diversas

Las máquinas de fuelle lateral crean esas secciones expandibles mediante pliegues cuidadosamente doblados, mientras que las versiones de sellado central producen bolsas con dos compartimentos separados por una costura central. Estas máquinas normalmente funcionan con selladoras de cuña que mantienen una temperatura entre aproximadamente 160 y 200 grados Celsius, creando sellos tan herméticos que pueden manejar todo tipo de objetos de formas irregulares, desde componentes automotrices hasta comidas congeladas, sin fugas. Un reciente informe de la industria del embalaje de 2023 reveló que casi siete de cada diez empresas logísticas optan ahora por estos diseños de bolsas al enviar mercancía electrónica, porque ofrecen el nivel adecuado de control de humedad, ajustable según lo que necesite protección en su interior.

Sistemas Modulares e Integración con Líneas de Extrusión de Película Soplada

Las máquinas modulares para fabricar bolsas trabajan directamente junto con las extrusoras de film soplado para producir esas películas laminadas de 3 a 7 capas en un solo paso a través del sistema. Según la investigación de FlexPack Con 2024, esta configuración reduce en aproximadamente un 40% las necesidades de manipulación de materiales, lo que ahorra tiempo y dinero. Lo realmente importante aquí es lo precisa que se mantiene el control del espesor, dentro de ±0,01 mm. Ese nivel de precisión es fundamental porque evita esas fugas molestas por pinchazos. Vemos este tipo de sistemas por todas partes en la industria farmacéutica cuando fabrican blísteres de polvo seco. Para algo tan sensible, la ausencia absoluta de huecos en los sellados no es solo conveniente, es absolutamente esencial para garantizar la seguridad del producto y el cumplimiento normativo.

Selección de Materiales y la Transformación del Film a Bolsa Terminada

Materiales Sintéticos y Compuestos para una Excelente Resistencia al Agua

Los materiales elaborados, como los laminados de polietileno y los compuestos de polipropileno, son fundamentales para lograr un rendimiento impermeable. En pruebas controladas, estos sintéticos demuestran una repelencia al agua del 98,6 % (Journal of Packaging Materials, 2023), con estructuras multicapa que combinan barreras contra la humedad y capas externas resistentes a la abrasión. Las máquinas modernas pueden procesar compuestos basados en bioplásticos que contienen un 30-40 % de material reciclado sin sacrificar la resistencia del sellado.

Estructuras de Películas Estratificadas y Su Impacto en la Resistencia de las Bolsas

Las capas alternadas de polímeros aumentan la resistencia a la tracción en un 200 % en comparación con las películas de una sola capa. Una configuración típica de 5 capas incluye:

| Posición de la Capa | Material | Función |

|---|---|---|

| Exterior | Película BOPP | Resistencia a pinchazos |

| Medio 1 | EVOH | Barrera contra el oxígeno/humedad |

| Medio 2 | Polímero adhesivo | Unión entre capas |

| Capa central 3 | LDPE | Capacidad de sellado térmico |

| Interior | El LDPE | Flexibilidad y protección contra caídas |

Esta estructura permite que las bolsas resistan una presión interna de 15–20 psi mientras mantienen tasas de transmisión de vapor de agua por debajo de 0.01g/24hr/m².

Desde la Película Bruta hasta el Producto Sellado: El Proceso de Fabricación Continuo

Los sistemas automatizados convierten pellets de polímero en bolsas terminadas a través de tres etapas integradas:

- Extrusión de película : El material fundido se infla hasta lograr espesores precisos (generalmente de 0.08–0.15 mm)

- Impresión/Corte : Impresoras UV de alta resolución aplican la marca antes de que troqueles accionados por servomotores corten las tiras de película

- Sellado térmico : Mandíbulas controladas por computadora crean sellados de 2.5–3.5 mm de ancho a temperaturas de 140–160°C para garantizar impermeabilidad

Los sistemas de alta gama alcanzan un rendimiento del 98.7% en el primer intento a velocidades de 120–150 bolsas por minuto, demostrando la sinergia entre la ciencia de materiales y la precisión mecánica en el empaquetado impermeable.

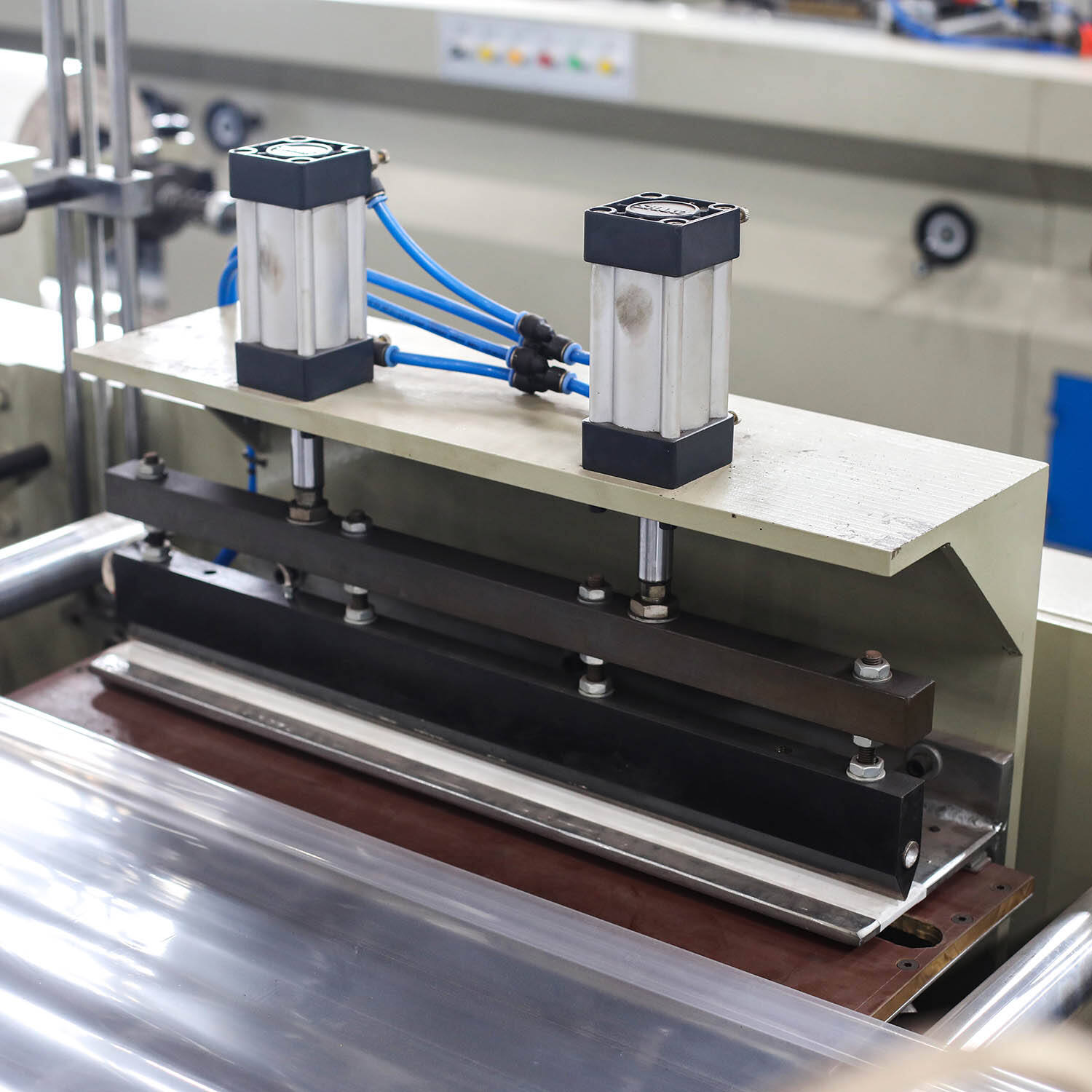

Mecanismos Centrales de Corte y Sellado en Máquinas de Fabricación de Bolsas

Corte y Sellado Precisos para Garantizar una Calidad Uniforme de las Bolsas

Sistemas de corte guiados por láser y barras de sellado accionadas por servomotores ofrecen precisión a nivel de micrones, garantizando una alineación consistente de las costuras en polietileno, polipropileno y laminados multicapa—esencial para cumplir con la norma ISO 9001. Los sensores ópticos detectan variaciones de espesor hasta 0.2 mm y ajustan automáticamente la presión de la cuchilla para prevenir cortes incompletos o deshilachado.

Tecnología de prensa térmica y control de temperatura para sellados impermeables confiables

Prensas térmicas de múltiples zonas con controladores PID mantienen una estabilidad de temperatura de ±1 °C en las mandíbulas de sellado, incluso a velocidades superiores a 120 bolsas/minuto. Esta precisión reduce las fugas en los sellados en un 34 % en comparación con los sistemas térmicos convencionales (Packaging Digest 2023). Dos estaciones de enfriamiento solidifican rápidamente los adhesivos activados por calor en películas laminadas, mejorando la integridad estructural.

Sistemas de sellado automatizados para minimizar defectos y maximizar la eficiencia

Cuando los sistemas de visión integrados trabajan junto con algoritmos de aprendizaje automático, logran mantener tasas de defectos por debajo de la mitad del uno por ciento durante operaciones ininterrumpidas. La tecnología supervisa anchos de sellado entre 10 y 25 milímetros para satisfacer esas necesidades impermeables, al tiempo que también monitorea las presiones de interfaz desde aproximadamente 15 hasta 30 libras por pulgada cuadrada. Esto permite a los operadores ajustar las condiciones según sea necesario sin detener la producción. Lo que hace que estos sistemas destaquen realmente es su capacidad para manejar materiales que se estiran de manera diferente cuando cambian las temperaturas o la humedad fluctúa. Esta capacidad de adaptación ha estado recibiendo atención últimamente, especialmente después de haber sido destacada prominentemente en el informe Manufacturing Report del año pasado sobre Envases Flexibles elaborado por expertos de la industria.

Equilibrio entre Velocidad de Producción e Integridad de Sellado en Entornos de Alta Producción

Las máquinas de envasado más rápidas del mercado pueden manejar más de 150 bolsas por minuto gracias a algo llamado perfilado dinámico de presión. Básicamente, estas máquinas ajustan la fuerza de sellado a medida que la línea de producción acelera o desacelera. Según pruebas reales realizadas en varios sitios de fabricación, cuando las empresas ajustan correctamente estos parámetros de presión, logran mantener alrededor del 99.8 % de sellados correctos en sus productos, obteniendo el doble de producción en comparación con los antiguos sistemas de presión fija. Lo que hace que esta tecnología sea tan valiosa es su diseño modular. Los fabricantes pueden cambiar rápidamente entre bolsas rectas normales y aquellas con espacio adicional en el fondo (formatos con fuelle). ¿Y adivina qué? Las propiedades impermeables se mantienen igual de fuertes durante estos cambios. Esta flexibilidad funciona muy bien para empresas que necesitan producir envases para todo tipo de productos, desde snacks hasta mercancías industriales pesadas, todo en la misma línea de producción.

Pruebas y Validación de Durabilidad en la Producción Automatizada de Bolsas

Normas Industriales para Pruebas de Resistencia, Presión y Resistencia a la Humedad

Los fabricantes de equipos para la producción de bolsas necesitan asegurar que sus productos cumplan tanto con las directrices de ASTM International como con las normas ISTA en cuanto a pruebas de impermeabilidad y resistencia al peso. Tomemos como ejemplo la certificación ISTA 3E. El embalaje debe ser capaz de soportar 75 kilogramos de peso apilado manteniendo tasas de transmisión de vapor de agua por debajo del 0,01%. Esto es especialmente importante para artículos como medicamentos y productos alimenticios que se deterioran fácilmente. El proceso real de pruebas muestra que la tecnología moderna de sellado automatizado puede crear uniones lo suficientemente fuertes como para resistir al menos 4,5 Newtons por 15 milímetros durante ciclos de producción que operan entre 100 y 150 bolsas por minuto. Estos resultados dan a los fabricantes mayor confianza en la capacidad de sus máquinas para mantener la calidad incluso durante operaciones de alto volumen.

Protocolos de Pruebas de Perforación, Caída y Estrés Ambiental

La validación en tres fases replica condiciones del mundo real:

- Resistencia a pinchazos : Las puntas de acero de 2,5 mm aplican una fuerza de 15 N para probar la integridad de la película

- Pruebas de caída : 12 caídas controladas desde 1,8 m simulan la manipulación en almacenes

- Cámaras Ambientales : Ciclos de 48 horas alternan entre -30°C y +50°C al 95% de humedad

Estos protocolos revelan debilidades en las películas multicapa, especialmente en las interfaces de sellado donde ocurren el 78% de los fallos durante el transporte (Packaging Digest 2023). Las máquinas avanzadas incluyen ahora medidores de espesor en línea y cámaras termográficas para detectar microfugas tan pequeñas como 50 μm durante la producción.

Estudio de Caso: Rendimiento de Bolsas Impermeables Fabricadas por Máquina en Logística Real

Un exportador de mariscos del sudeste asiático redujo los daños en el embalaje de la cadena de frío en un 42% después de implementar una validación automatizada en sus máquinas de fabricación de bolsas. Los resultados tras la optimización mostraron:

| Métrico | Antes de la automatización | Después de la automatización |

|---|---|---|

| Tasa de Falla de Sellado | 1.2% | 0.3% |

| Ingresos de humedad | 0,8 g/día | 0,1 g/día |

| Ciclos Promedio de Carga | 18 | 32 |

Los algoritmos de mantenimiento predictivo extendieron la vida útil de los componentes en 200–300 horas operativas entre reemplazos, demostrando que las pruebas integradas mejoran tanto la durabilidad del producto como la eficiencia de producción.

Preguntas frecuentes

¿Cómo mejoran las máquinas formadoras de bolsas el rendimiento impermeable del embalaje?

Las máquinas formadoras de bolsas mejoran el rendimiento impermeable mediante la integración de tecnologías avanzadas de sellado, como sensores de presión adaptativos, tecnología de prensado térmico y prensas térmicas de múltiples zonas. Estos sistemas garantizan sellados fuertes y confiables para los materiales, evitando eficazmente la entrada de humedad.

¿Con qué materiales trabajan las máquinas formadoras de bolsas para producir embalaje impermeable?

Las máquinas modernas procesan materiales como nailon recubierto con TPU, compuestos de polietileno y compuestos basados en biopolímeros con un contenido significativo de material reciclado. Estos materiales, cuando se procesan adecuadamente, ofrecen capacidades impermeables superiores.

¿Cómo mejoran los sistemas automatizados la calidad de la producción de bolsas?

Los sistemas automatizados mejoran la calidad de producción mediante el uso de sistemas de visión para detectar defectos, algoritmos de aprendizaje automático para minimizar errores y perfiles dinámicos de presión para mantener la integridad del sellado a altas velocidades. Estas tecnologías aseguran una salida de alta calidad con errores humanos reducidos.

¿Cuál es el papel de las normas industriales en la producción de máquinas fabricadoras de bolsas?

Las normas industriales, como las directrices de ASTM e ISTA, garantizan que las máquinas fabricadoras de bolsas produzcan empaques suficientemente resistentes para soportar presión, resistencia a la humedad y requisitos de fuerza. El cumplimiento de estas normas asegura la confiabilidad del producto y el cumplimiento de las regulaciones de seguridad.

Tabla de Contenido

- Cómo las Máquinas para Fabricar Bolsas Mejoran la Durabilidad y el Rendimiento Impermeable

- Tipos Clave de Máquinas para Fabricar Bolsas en Aplicaciones de Embalaje Impermeable

- Selección de Materiales y la Transformación del Film a Bolsa Terminada

- Materiales Sintéticos y Compuestos para una Excelente Resistencia al Agua

-

Mecanismos Centrales de Corte y Sellado en Máquinas de Fabricación de Bolsas

- Corte y Sellado Precisos para Garantizar una Calidad Uniforme de las Bolsas

- Tecnología de prensa térmica y control de temperatura para sellados impermeables confiables

- Sistemas de sellado automatizados para minimizar defectos y maximizar la eficiencia

- Equilibrio entre Velocidad de Producción e Integridad de Sellado en Entornos de Alta Producción

- Pruebas y Validación de Durabilidad en la Producción Automatizada de Bolsas

-

Preguntas frecuentes

- ¿Cómo mejoran las máquinas formadoras de bolsas el rendimiento impermeable del embalaje?

- ¿Con qué materiales trabajan las máquinas formadoras de bolsas para producir embalaje impermeable?

- ¿Cómo mejoran los sistemas automatizados la calidad de la producción de bolsas?

- ¿Cuál es el papel de las normas industriales en la producción de máquinas fabricadoras de bolsas?